¿Ha notado alguna vez manchas negras en su lente de corte o soldadura láser? Estas manchas pueden perturbar gravemente las operaciones, afectando a la calidad y precisión de su trabajo. En este artículo, profundizamos en las causas más comunes de estos puntos negros, desde la adherencia de escoria hasta ajustes de enfoque inadecuados. También aprenderá soluciones prácticas y medidas preventivas para mantener su equipo en las mejores condiciones, garantizando un rendimiento óptimo y una larga vida útil. Sumérjase para comprender cómo mantener sus sistemas láser impecables y eficientes.

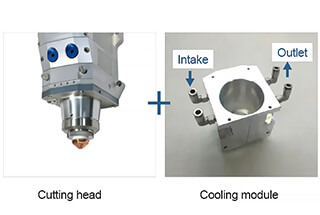

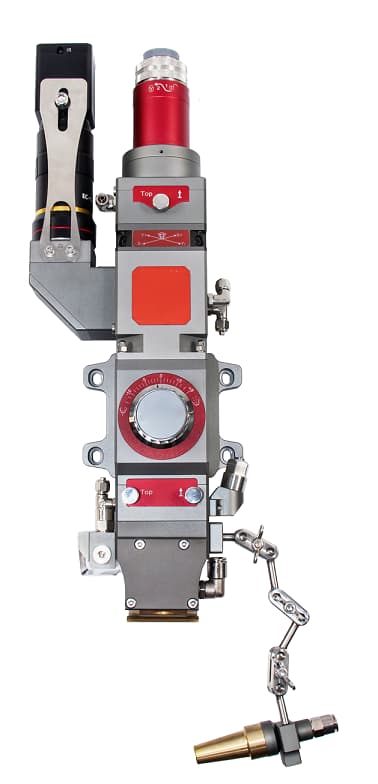

La lente del cabezal de corte láser es un componente de precisión crítico dentro del sistema óptico de un cabezal de corte láser. Esta lente especializada desempeña un papel fundamental a la hora de enfocar el haz láser para lograr un rendimiento de corte óptimo. Fabricada normalmente con materiales de alta calidad como el seleniuro de zinc (ZnSe) o el arseniuro de galio (GaAs), la lente está diseñada para soportar la radiación láser de alta potencia manteniendo sus propiedades ópticas.

La función principal de la lente del cabezal de corte es concentrar el haz láser colimado en un punto focal preciso, creando una densidad de energía intensa capaz de fundir, vaporizar o ablacionar el material objetivo. La longitud focal y el diámetro de la lente se diseñan cuidadosamente para adaptarse a aplicaciones de corte específicas, grosores de material y niveles de potencia del láser.

El estado y la correcta instalación de la lente del cabezal de corte por láser influyen directamente en varios parámetros de corte clave, entre ellos:

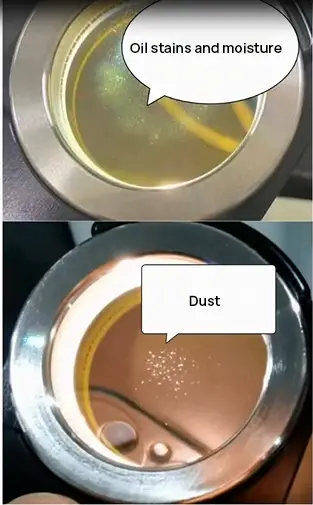

Las manchas negras en la lente del cabezal de corte láser se deben principalmente a la adherencia de escoria y salpicaduras de metal fundido a la superficie de la lente de cuarzo durante las operaciones de perforación y corte. Este fenómeno es especialmente frecuente en el corte por láser de alta potencia de materiales gruesos o al cortar metales reflectantes como aluminio o cobre.

La formación de estos puntos negros puede mermar considerablemente el rendimiento y la calidad del corte. A medida que el láser sigue funcionando, estos puntos actúan como centros de absorción de calor localizados, lo que provoca varios problemas en cascada:

Razón 1: Enfoque negativo excesivo durante la perforación, lo que provoca que la escoria de perforación vuelva a la lente de la máquina de corte por láser.

Solución: Elevar el foco de perforación.

Razón 2: Energía de perforación inadecuada, tiempo de perforación demasiado cercano al límite o perforación explosiva.

Solución: Reducir el ciclo de trabajo, aumentar el tiempo de perforación.

Razón 3: Corte de piezas por disposición de cantos, deformación de chapa metálica causando dificultades para conectar los cortes.

Solución: Añadir perforación en la posición de corte de coborde, o aumentar las microconexiones en la disposición de las piezas.

Razón 4: Contaminación por partículas metálicas en el conducto de las vías respiratorias.

Solución: Limpiar o sustituir la tubería, identificar y sustituir la fuente del polvo metálico (por ejemplo, las conexiones de las juntas de las tuberías).

Razón 1: El filtro del compresor de aire no cumple las normas de uso.

Solución: Compruebe si el núcleo del filtro del compresor de aire es ineficaz o mejore el nivel del filtro.

Razón 2: El conducto de aire está sucio.

Solución: Desconecte la tubería de entrada de aire del cabezal de corte, lave la entrada de aire de la máquina herramienta con alcohol de alta pureza bajo presión atmosférica, limpie la tubería 3-4 veces, o sustituya la tubería de entrada de aire.

Razón 3: El filtro del asiento de entrada de aire del máquina de corte por láser de fibra está bloqueado por materias primas u otros objetos extraños.

Solución: Desmonte el asiento de entrada de aire, compruebe si el filtro del asiento de entrada de aire está bloqueado por algún objeto extraño.

La lente de enfoque del láser de fibra óptica situado en el cabezal de corte, es bastante caro. Por ello, se ha diseñado una lente protectora para salvaguardarla. En consecuencia, la sustitución de la lente protectora es rutinaria. Sin embargo, si la frecuencia de sustitución se acelera, es necesario identificar el problema.

A menudo se producen puntos negros debido a la adherencia de la escoria fundida salpicada durante los procesos de perforación y corte sobre la lente de cuarzo. Dado que estos puntos negros crecen continuamente y erosionan la lente protectora durante el proceso de emisión de luz, el centro de la lente puede experimentar una desviación focal debido al efecto de lente térmica de la expansión por sobrecalentamiento. Esto reduce realmente la distancia focal, imposibilitando el corte, y la limpieza de estos puntos negros es todo un reto.

Hay dos tipos de lentes en el cabezal de corte por láser: la lente de enfoque y la lente protectora. Su función principal es concentrar el haz láser; por ello, es esencial mantener estas lentes limpias y translúcidas.

Cuando aparecen puntos negros, ¿qué debemos hacer?

La lente del cabezal de corte láser es el núcleo y necesita una buena protección para utilizar eficazmente el rendimiento del cabezal de corte láser.

Cómo tratar los puntos negros en cabezal de soldadura láser ¿Lentes?

La limpieza de estos puntos negros puede suponer un reto, principalmente por las siguientes razones:

¿Qué hacer si hay puntos negros en la lente del cabezal de corte y soldadura láser?

Dado que es difícil tratar las manchas negras en la lente del cabezal de corte por láser, se recomienda sustituir directamente la lente. Para evitar la aparición de puntos negros en la lente del cabezal de corte por láser, es fundamental tomar medidas preventivas.

Por último, ¿cómo se debe elegir la lente para el cabezal de corte por láser?