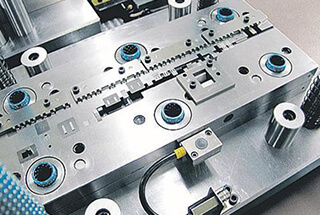

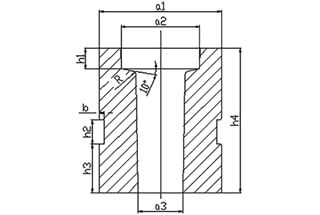

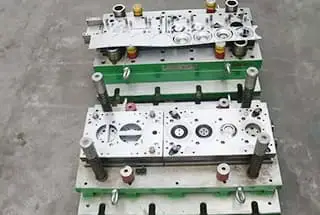

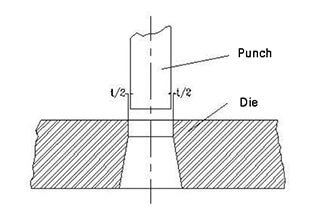

1. Definiciones El área de la sección transversal del punzón en una matriz de corte suele ser menor que el tamaño del orificio de la matriz. Existe un espacio específico, conocido como holgura, entre el punzón y la matriz. Esto se puede ver en la siguiente ilustración. 2. Influencia de la holgura en la calidad de la sección de corte [...]

La sección transversal del punzón de una matriz de corte suele ser menor que el tamaño del orificio de la matriz. Existe un espacio específico, conocido como holgura, entre el punzón y la matriz. Esto puede verse en la siguiente ilustración.

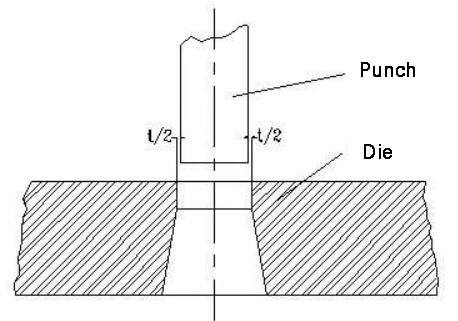

A partir del análisis del proceso de deformación del troquelado, se ha determinado que cuando la separación del troquelado es razonable, las microfisuras producidas en el borde del punzón y la matriz coincidirán entre sí. Esto da lugar a una gran banda brillante en la sección de troquelado, un ángulo de colapso y una rebaba pequeños, una conicidad moderada de la sección y una superficie de la pieza relativamente plana.

Como resultado, la calidad de las piezas troqueladas puede alcanzarse satisfactoriamente, como se muestra en la figura siguiente.

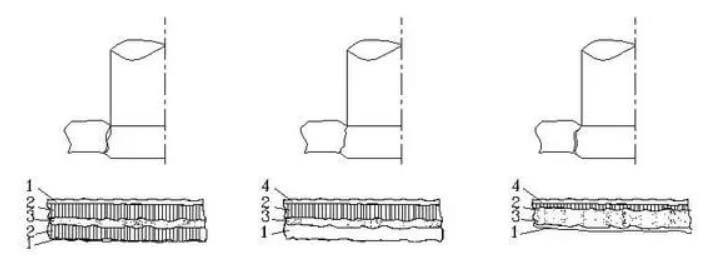

Cuando se troquela, si la holgura es demasiado pequeña, aparecerán dos bandas brillantes distintas en la sección de la pieza troquelada, y la rebaba del extremo superior será considerable. Esto se debe principalmente a la presencia de una microfisura superior situada en el borde del punzón, causada por una holgura de corte insuficiente.

Para evitarlo, se recomienda escalonar la posición de la microfisura inferior en el borde de la matriz a cierta distancia de la posición en la que se produce la microfisura superior (consulte la Fig. 2.3-2). De este modo, las microfisuras superior e inferior no tendrán más peso que una línea.

Al disminuir el punzón, el material intercalado entre las dos grietas sufrirá un segundo cizallamiento, lo que dará lugar a la formación de una segunda banda brillante y a un mayor alargamiento de la rebaba, lo que provocará una mala calidad de la sección.

Por otra parte, si la holgura durante el troquelado es demasiado grande, la microfisura superior se producirá en el borde del punzón, y la posición de la microfisura inferior en el borde de la matriz se escalonará hacia el interior una cierta distancia, de modo que las fisuras superior e inferior no serán más pesadas que una línea.

El material intercalado entre las dos grietas se estirará enormemente a medida que el punzón disminuya, llegando a desgarrarse y romperse. Esto dará lugar a una gran zona de fractura en la sección de corte, haciendo que la zona brillante sea más pequeña y la rebaba y la conicidad más grandes. El ángulo de colapso aumentará, deteriorando aún más la calidad de la sección (consulte la Fig. 2.3-4).

Basándose en el análisis, se puede concluir que incluso si se elige un valor de holgura adecuado en el diseño de la matriz, no puede garantizar una distribución uniforme de la holgura del troquel debido a problemas de procesamiento o montaje. Como resultado, es poco probable conseguir la calidad de sección ideal y un lado con una pequeña separación.

Como se ha indicado anteriormente, si la separación es demasiado pequeña, la sección mostrará la característica de una separación pequeña, y si la separación es demasiado grande, la sección mostrará la característica de una separación grande, que es particularmente pronunciada en las matrices sin postes guía.

Por lo tanto, es importante prestar atención a esto durante la producción.

Como ya se ha comentado, durante el proceso de corte se producen deformaciones tanto elásticas como plásticas en las piezas metálicas. Esto significa que la deformación elástica debe tener lugar cuando se está produciendo la deformación plástica.

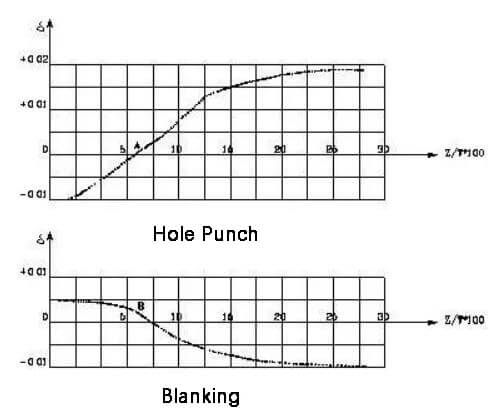

Debido a la deformación elástica del material durante el blanking, habrá una recuperación de esta deformación elástica después de la proceso de borrado se completa. Esta recuperación dará lugar a una cierta desviación entre el tamaño real de la pieza troquelada y el tamaño del borde del punzón y la matriz (consulte la Fig. 2.3-5).

El eje vertical de la figura representa la recuperación elástica de la pieza troquelada, mientras que el eje horizontal representa la holgura relativa de la pieza troquelada.

Durante el troquelado, a medida que aumenta la holgura de troquelado, la curva de cambio de tamaño de la pieza troquelada revela que la deformación por tracción del metal deformado también aumenta debido al incremento de la tensión de tracción en la zona deformada.

Tras el troquelado, el metal comprimido se recupera elásticamente, lo que provoca una reducción del tamaño de la pieza troquelada. Este rebote aumenta con el incremento de la holgura de corte.

A medida que la holgura de corte disminuye gradualmente, también disminuye el tamaño de la pieza troquelada. Cuando la holgura se reduce hasta cierto punto (punto B de la Fig. 2.3-5), las propiedades de deformación de la pieza troquelada también cambian. Además del cizallamiento, se produce una deformación por extrusión en el material, lo que hace que la zona de deformación pase de un estado de tracción a un estado de compresión.

Después del troquelado, el metal comprimido recuperará su elasticidad, haciendo que el tamaño del punzón de troquelado sea mayor que el tamaño del borde de la matriz.

Durante el punzonado, se aplican el mismo proceso de deformación y el mismo principio de recuperación elástica, pero los objetos que se miden son diferentes. Como resultado, la conclusión es opuesta a la de las piezas troqueladas, lo que significa que el tamaño de las piezas troqueladas aumenta con el incremento de la holgura de troquelado.

Cuando el valor de la holgura es inferior a un determinado valor (punto A en la Fig. 2.3-5), el tamaño de la pieza punzonada disminuirá, lo que significa que el tamaño del agujero punzonado es inferior al tamaño del punzón.

Es importante señalar que la precisión dimensional de las piezas troqueladas depende principalmente del diseño y la precisión de mecanizado de la matriz de troquelado. El análisis anterior se realizó con una determinada precisión de fabricación de la matriz, y el impacto de la holgura en la precisión es mucho menor en comparación con la propia matriz.

Cuanto menor es la separación, mayor es el componente de tensión de compresión en la zona de deformación del material, lo que provoca una mayor resistencia a la deformación del material y un aumento de la fuerza de blanking necesaria durante el blanking. Por el contrario, cuanto mayor sea la separación, mayor será el componente de tensión de tracción en la zona de deformación del material, lo que reducirá la resistencia a la deformación del material y la fuerza de blanking necesaria durante el blanking.

Sin embargo, la experiencia práctica demuestra que cuando la separación (en un lado) aumenta gradualmente dentro del intervalo de 5% a 2% del espesor del material, no se produce una disminución significativa de la fuerza de cegado.

Cuanto menor sea la separación, mayor será la recuperación elástica del material en la zona de deformación, haciendo que el tamaño de la pieza punzonada sea menor y el de la pieza troquelada mayor. Como resultado, la fuerza de descarga y la fuerza de empuje aumentan.

A medida que aumenta la separación, debido a la menor recuperación elástica del material, aumenta el tamaño de la pieza punzonada y disminuye el tamaño de la pieza troquelada, lo que facilita la descarga del material del punzón o la salida de las piezas por la abertura de la matriz.

Normalmente, cuando la separación (en un lado) aumenta hasta 10% a 20% del espesor del material, la fuerza de descarga se aproxima a cero.

La experiencia práctica ha demostrado que, entre los muchos factores que afectan a la vida útil de las matrices, la holgura de corte es el más importante.

Durante el proceso de troquelado, se produce una intensa fricción entre el punzón y el orificio troquelado y entre la matriz y la pieza troquelada. Cuanto menor es la separación, más intensa es la fricción, lo que resulta muy perjudicial para la vida útil de la matriz.

Sin embargo, una holgura mayor reducirá la fricción entre el borde del punzón y la matriz y el material, y puede mitigar los efectos adversos de una holgura desigual causada por errores de fabricación e instalación de la matriz, mejorando así su vida útil.

El término "separación razonable" se refiere a una separación que permite una calidad satisfactoria de la sección de la pieza, una alta precisión dimensional, minimiza la fuerza de troquelado (fuerza de descarga y fuerza de empuje) y da como resultado una larga vida útil de la matriz cuando se utiliza para el troquelado.

Sin embargo, no es posible cumplir simultáneamente todos estos requisitos utilizando un único valor de separación. Por lo tanto, en la producción, es necesario considerar exhaustivamente la influencia de diversos factores y seleccionar un intervalo de separación adecuado como separación razonable en función de los requisitos específicos de las piezas.

El límite superior de este intervalo representa la distancia razonable máxima y el límite inferior representa la distancia razonable mínima. En otras palabras, una diferencia razonable se refiere a un rango de valores.

Al diseñar la matriz, se recomienda seleccionar la separación en función de los requisitos específicos de las piezas y la producción, siguiendo los siguientes principios.

(1) Cuando no hay requisitos especiales para la calidad de la sección transversal de la pieza de contracorte, se puede seleccionar un valor de holgura mayor para mejorar la vida útil de la matriz y reducir la fuerza de corte para obtener mayores beneficios económicos.

(2) Cuando hay altos requisitos para la calidad de la sección transversal de las piezas contra-cortadas, se debe seleccionar un valor de holgura menor.

(3) Al diseñar el tamaño del filo de corte de la matriz de corte, debe tenerse en cuenta que la matriz experimentará desgaste durante el uso, lo que aumentará la separación del filo de corte. El tamaño del filo de corte debe calcularse basándose en el valor mínimo de separación.

En la práctica, la industria de troqueles ha acumulado un gran número de valores empíricos para piezas estampadas con diferentes espesores de diversos materiales de estampación, por lo que el método de cálculo del hueco teórico sólo se utiliza como referencia.