¿Alguna vez se ha preguntado por la ciencia que hay detrás de unir metales sin fundirlos? La soldadura fuerte es un proceso fascinante que une metales utilizando un material de aportación calentado a una temperatura específica. En este artículo nos adentraremos en el mundo de la soldadura fuerte y exploraremos sus características, ventajas y distintos tipos. Acompáñenos a desvelar los secretos de esta técnica metalúrgica esencial y descubra cómo da forma a los productos que utilizamos a diario.

La soldadura fuerte es un proceso de unión a alta temperatura en el que un metal de aportación se calienta a una temperatura que suele superar los 450 °C (842 °F). Esta temperatura se selecciona cuidadosamente para que esté por encima del punto de fluidez del metal de aportación pero por debajo de la temperatura de solidificación de los materiales base que se van a unir.

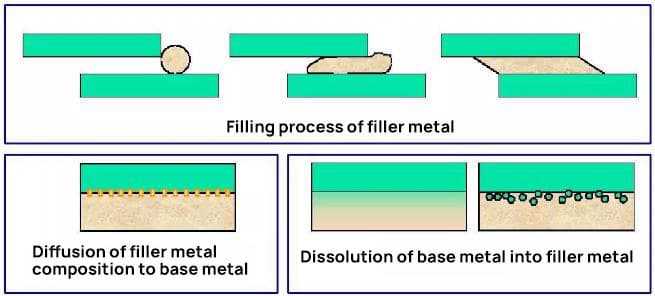

Durante el proceso de soldadura fuerte, el metal de aportación fundido humedece la superficie de los metales base, facilitado por una aplicación adecuada de fundente o una atmósfera controlada. A continuación, la acción capilar arrastra el metal de aportación líquido hacia el estrecho espacio libre de la unión. Al enfriarse el conjunto, el metal de aportación se solidifica, creando una fuerte unión metalúrgica entre los materiales base.

Esta versátil técnica permite unir metales similares o distintos, produciendo uniones de alta resistencia con una excelente conductividad térmica y eléctrica. La soldadura fuerte se utiliza ampliamente en industrias como la aeroespacial, la de automoción y la de calefacción, ventilación y aire acondicionado por su capacidad para crear uniones estancas y unir conjuntos complejos con una distorsión mínima.

(1) El punto de fusión del metal de aportación es sustancialmente inferior al del metal base, normalmente en al menos 50°C (90°F). Este diferencial de temperatura garantiza que el metal base permanezca en estado sólido durante el proceso de soldadura fuerte, preservando su integridad estructural y sus propiedades mecánicas.

(2) La composición del metal de aportación es claramente diferente de la del metal base. Esta variación en la composición se diseña para lograr propiedades metalúrgicas específicas, como una mejor humectabilidad, características de flujo mejoradas y compatibilidad con el metal base para una resistencia óptima de la unión.

(3) El metal de aportación fundido es arrastrado y retenido en el espacio de unión entre los componentes de metal base mediante una combinación de acción humectante y fuerza capilar. Este fenómeno, conocido como acción capilar o flujo capilar, se rige por factores como la tensión superficial, la viscosidad y la holgura del hueco, que suele oscilar entre 0,025 y 0,125 mm (0,001 y 0,005 pulgadas) para obtener resultados óptimos.

(4) La unión metálica se establece mediante la difusión mutua de átomos en la interfaz entre el metal de aportación líquido y el metal base sólido. Este proceso de difusión crea una capa intermetálica, que es crucial para la formación de una unión metalúrgica fuerte y continua. La extensión y la naturaleza de esta zona de difusión influyen significativamente en las propiedades mecánicas y la resistencia a la corrosión de la unión.

Descomposición del proceso de soldadura fuerte

Ventajas de la soldadura fuerte:

Desventajas de la soldadura fuerte:

1) Clasificación según el punto de fusión de la soldadura

2) Clasificación por temperatura de soldadura

3) Clasificación por fuente de calor

4) Clasificación por atmósferas

5) Clasificación por aplicación del metal de aportación

6) Clasificación por diseño de las juntas

Liquidus: La temperatura más baja a la que el metal de aportación de soldadura fuerte es completamente líquido.

Sólido: Temperatura máxima a la que el metal de aportación de soldadura fuerte es completamente sólido.

Humectación:

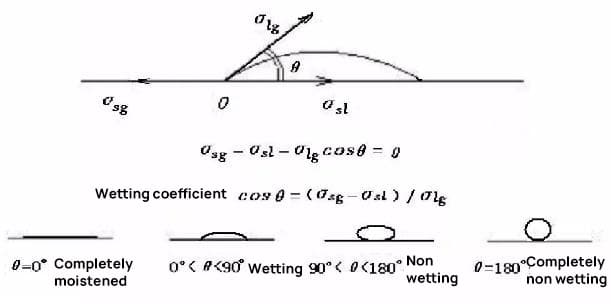

La humectación es la capacidad de un líquido para mantener el contacto con una superficie sólida, resultado de las interacciones intermoleculares cuando ambos se juntan. Es un fenómeno crucial en la soldadura fuerte, que abarca:

En estado libre, un líquido tiende a formar una esfera debido a la tensión superficial. Cuando un líquido entra en contacto con un sólido:

El grado de humectación se cuantifica por el ángulo de contacto (θ) formado entre las fases líquida y sólida en su interfaz. Para una soldadura fuerte eficaz, el ángulo de humectación del metal de aportación debe ser normalmente inferior a 20°.

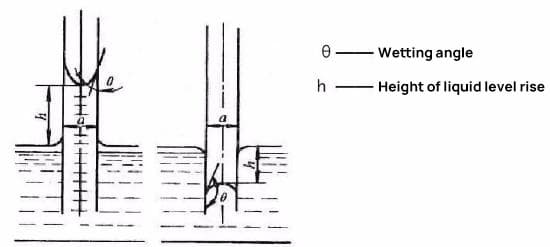

Acción capilar:

Se supone que cuando dos placas metálicas paralelas entre sí se introducen verticalmente en una cantidad infinita de soldadura líquida, las placas son infinitas y la cantidad de soldadura es ilimitada.

Dependiendo de las propiedades humectantes de la soldadura sobre las placas metálicas, el efecto capilar dará lugar a la situación mostrada en la Figura (a) o a la situación mostrada en la Figura (b). Si la soldadura es capaz de humedecer las placas metálicas, se producirá el resultado representado en la Figura (a); si no, se producirá el resultado de la Figura (b).

Soldaduras blandas basadas en Sn y Pb:

Estas soldaduras presentan una excelente capacidad de humectación y extensión sobre el cobre y otros metales, lo que las convierte en la opción predominante en la industria electrónica. Las soldaduras a base de Sn, en particular, están ganando importancia debido a la preocupación por el medio ambiente y los requisitos normativos.

Soldadura a base de Cd:

Compuestas principalmente de aleaciones de cadmio y plata, estas soldaduras ofrecen una resistencia superior al calor y la corrosión. Sin embargo, su uso está cada vez más restringido debido a la toxicidad del cadmio, lo que ha llevado al desarrollo de alternativas más seguras.

Soldadura a base de Zn:

Las soldaduras a base de zinc ofrecen una opción rentable con buenas propiedades mecánicas y resistencia a la corrosión. Son especialmente útiles en aplicaciones que requieren puntos de fusión más altos que las soldaduras tradicionales de Sn-Pb.

Soldadura blanda basada en Au:

Las soldaduras con base de oro ofrecen una excepcional resistencia a la corrosión y se utilizan a menudo en aplicaciones electrónicas y aeroespaciales de alta fiabilidad. Su elevado coste limita su uso generalizado a sectores especializados.

Otras soldaduras blandas de bajo punto de fusión:

Soldadura sin plomo:

En respuesta a la preocupación por el medio ambiente y la salud, se han desarrollado soldaduras sin plomo que se han generalizado en la industria electrónica. Entre las formulaciones sin plomo más comunes se encuentran las aleaciones SAC (Estaño-Plata-Cobre), que ofrecen un equilibrio entre rendimiento, fiabilidad y rentabilidad. Estas soldaduras suelen requerir temperaturas de procesamiento ligeramente superiores y pueden presentar características de humectación diferentes a las de las soldaduras tradicionales de Pb-Sn.

Los metales de aportación para soldadura fuerte desempeñan un papel crucial en la unión de componentes de gran resistencia y fiabilidad. Su selección es fundamental para lograr un rendimiento óptimo de la unión en diversas aplicaciones industriales.

Las principales categorías de metales de aportación para soldadura fuerte son:

Metales de aportación a base de aluminio:

Específicamente diseñadas para la soldadura fuerte del aluminio y sus aleaciones. Ofrecen excelentes características de humectación y fluidez, garantizando uniones fuertes al tiempo que mantienen la resistencia a la corrosión del material base. Se utilizan habitualmente en los sectores aeroespacial, de automoción y de calefacción, ventilación y aire acondicionado.

Metales de aportación para soldadura fuerte a base de plata:

Conocidas por su excepcional versatilidad y rendimiento en una amplia gama de metales. Estas aleaciones ofrecen puntos de fusión bajos, excelentes propiedades de fluidez y gran resistencia de las uniones. Se utilizan mucho en aplicaciones eléctricas, médicas y aeroespaciales por su conductividad superior y su resistencia a la corrosión.

Metales de aportación a base de cobre:

Metales de aportación a base de níquel:

Aunque no se mencionan en el texto original, son importantes para las aplicaciones de alta temperatura. Ofrecen una excelente solidez y resistencia a la corrosión a temperaturas elevadas, lo que los hace adecuados para las industrias aeroespacial, nuclear y de procesamiento químico.

Metales de aportación a base de metales preciosos (incluidos el oro y el paladio):

Estos metales de aportación especializados ofrecen propiedades únicas, como alta resistencia a la corrosión, biocompatibilidad y rendimiento en entornos extremos. Se utilizan en aplicaciones críticas de los sectores médico, aeroespacial y electrónico.

Véase también:

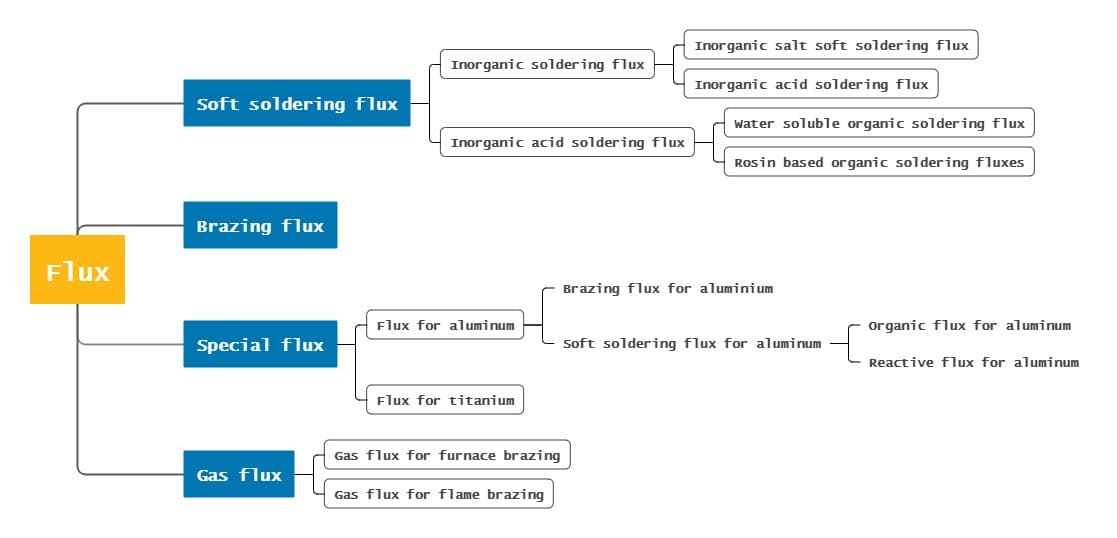

Función y requisitos de rendimiento del fundente de soldadura fuerte:

1) Eliminar las películas de óxido en las superficies metálicas, creando condiciones óptimas para la humectación y extensión del metal de aportación.

2) Formar una barrera líquida protectora sobre las superficies del metal base y del metal de aportación durante el proceso de soldadura fuerte.

3) Actuar como agente interfacial para mejorar las características de humectación y favorecer la extensión del metal de aportación.

Necesidad de eliminar la película de óxido durante la soldadura fuerte

La presencia de películas de óxido en las superficies metálicas obstaculiza considerablemente el comportamiento de humectación y extensión de los metales de aportación de soldadura fuerte, por lo que es necesario eliminarlas para que la unión se forme correctamente. Los retos asociados a la eliminación de la película de óxido son directamente proporcionales a:

La eliminación eficaz de la película de óxido puede lograrse mediante diversas técnicas:

El decapante para soldadura fuerte desempeña múltiples funciones críticas más allá de la eliminación del óxido:

Tabla 1 Tasa de formación de la película de óxido en aire seco

| Metal | 1 minuto | 1 hora | 1 día |

| Acero inoxidable | 10 | 10 | 10 |

| Hierro | 20 | 24 | 33 |

| Aluminio | 20 | 80 | 100 |

| Cobre | 33 | 50 | 50 |

En las operaciones de soldadura fuerte, el principal gas neutro utilizado es el argón, con el nitrógeno como alternativa en aplicaciones específicas.

El argón, un gas noble inerte, funciona principalmente como atmósfera protectora de la pieza de trabajo. Aunque protege eficazmente la zona de soldadura de los contaminantes atmosféricos, carece de la capacidad de eliminar directamente las películas de óxido de las superficies metálicas.

La eliminación de determinadas películas de óxido durante la soldadura fuerte se produce mediante una combinación de mecanismos:

Como se ilustra en las tablas de datos metalúrgicos, las temperaturas de descomposición de la mayoría de los óxidos metálicos superan significativamente tanto los puntos de fusión como los puntos de ebullición de sus respectivos metales base. Esta relación térmica lleva a la conclusión de que la descomposición de los óxidos no puede lograrse únicamente mediante el proceso de calentamiento inherente a las operaciones de soldadura fuerte.

Para gestionar eficazmente las películas de óxido durante la soldadura fuerte, a menudo se emplean estrategias adicionales:

| Óxido | Temperatura de descomposición (℃) | Óxido | Temperatura de descomposición (℃) |

| Au2O | 250 | PbO | 2348 |

| Ag2O | 300 | NiO | 2751 |

| Pt2O | 300 | FeO | 3000 |

| CdO | 900 | MnO | 3500 |

| Cu2O | 1835 | ZnO | 3817 |

1. Soldadura de hierro

Características: baja temperatura

Ámbito de aplicación:

1. Es aplicable a la soldadura (utilizando plomo estaño o metal de aportación a base de plomo) con temperatura de soldadura inferior a 300C;

2. Para la soldadura fuerte de piezas finas y pequeñas se necesita fundente.

2. Soldadura fuerte con soplete, soldadura blanda con soplete

Características: sencillo, flexible y ampliamente utilizado

Ámbito de aplicación: en general, para calentar primero la pieza se utilizará llama neutra o llama de carbonización ligera/antorcha de gas general o antorcha especial para soldadura fuerte (la antorcha también puede utilizarse para soldadura blanda):

1. Es aplicable a la soldadura fuerte de algunas soldaduras que están limitadas por la forma, el tamaño y el equipamiento de las soldaduras y que no pueden soldarse por otros métodos.

2. Puede utilizarse soldadura automática con llama

3. Acero soldableAcero inoxidable, aleaciones duras, hierro fundido, cobre, plata, aluminio, etc. y sus aleaciones.

4. Los metales de aportación más comunes son el cobre-zinc, el cobre-fósforo, la plata base, el aluminio base y el zinc-aluminio.

3. Soldadura por inmersión

(Baño salino y baño metálico, aptos para la producción en serie)

4. Soldadura en flujo, soldadura en ola, soldadura en spray

(Una variedad de soldadura fuerte en baño metálico, utilizada principalmente para la soldadura fuerte de placas de circuitos impresos)

5. Soldadura por resistencia

Calentamiento extremadamente rápido y alta productividad.

6. Soldadura por inducción

Calentamiento rápido, menor oxidación y pequeñas soldaduras.

El proceso de producción de la soldadura fuerte abarca varias etapas, incluida la preparación de la superficie de la pieza antes de la soldadura fuerte, el montaje, la colocación del metal de aportación, la soldadura fuerte, el tratamiento posterior a la soldadura fuerte y otros procesos relacionados.

1. Diseño de juntas soldadas

Cuando se diseña una unión por soldadura fuerte, la principal consideración debe ser su resistencia, seguida de las consideraciones relativas al proceso, como garantizar la precisión dimensional del conjunto, el montaje y posicionamiento adecuados de las piezas, la colocación de la soldadura y la holgura de la unión por soldadura fuerte.

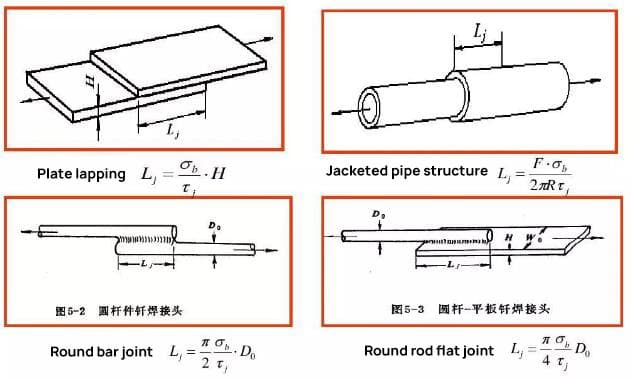

La unión solapada se utiliza habitualmente para uniones de soldadura fuerte.

En la producción práctica, para las uniones por soldadura fuerte realizadas con metales de aportación de alta resistencia a base de plata, cobre o níquel, la longitud de solape suele ser de 2 a 3 veces el espesor de la pieza más delgada.

Para uniones soldadas con soldaduras blandas como estaño-plomo, la longitud de solape puede ser de 4-5 veces el grosor de la pieza más fina, pero no debe superar los 15 mm.

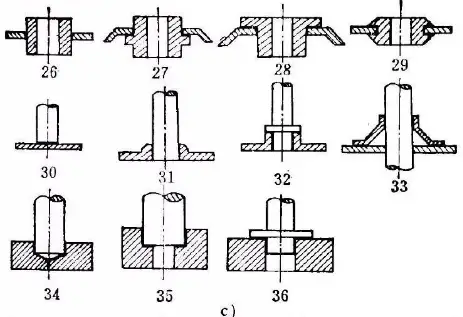

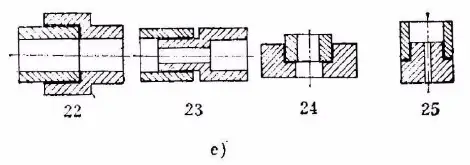

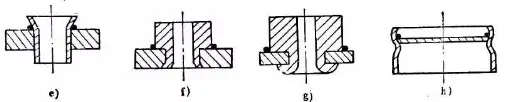

Tipos de uniones soldadas

a) Forma conjunta de la soldadura fuerte de placas

b) Forma de unión en T y soldadura en bisel

c) Forma conjunta de tubo o barra y placa

d) Forma de unión de la soldadura por contacto de alambre

e) Forma de unión de la soldadura fuerte de tuberías

Método de posicionamiento de una junta soldada

a) Colocación por gravedad b) Ajuste c) Moleteado d) Rebordeado

e) Abocardado f) Hilado g) Forja h) Descuelgue

i) Socavado j) Ranurado y doblado k) Sujeción l) Pasador de posicionamiento

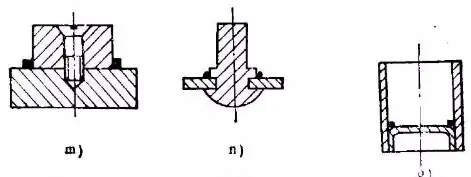

m) Tornillo n) Remachado o) Soldadura por puntos

2. Preparación de la superficie de la soldadura

Antes del proceso de soldadura fuerte, es fundamental eliminar a fondo cualquier resto de óxido, grasa, suciedad y pintura de la superficie de la pieza.

En algunos casos, puede ser necesario recubrir previamente las piezas con una capa metálica específica antes de la soldadura fuerte.

(1) Eliminar la mancha de aceite

Las manchas de aceite pueden eliminarse con disolventes orgánicos.

Los disolventes orgánicos más comunes son el alcohol, el tetracloruro de carbono, la gasolina, el tricloroetileno, el dicloroetano y el tricloroetano.

(2) Eliminación de óxidos

Antes de la soldadura fuerte, las películas de óxido de la superficie de la pieza pueden procesarse mediante métodos mecánicos, métodos de grabado químico y métodos de grabado electroquímico.

3. Montaje y fijación

Los metales de aportación se utilizan en diversos métodos de soldadura fuerte, a excepción de la soldadura fuerte con llama y la soldadura fuerte con soldador, la mayoría de las cuales se colocan previamente en la junta. La gravedad y la capilaridad del hueco deben aprovecharse al máximo para favorecer que el metal de aportación rellene el hueco al colocarlo.

El metal de aportación en pasta debe aplicarse directamente a la unión soldada, y la soldadura en polvo puede mezclarse con un adhesivo antes de aplicarse a la unión.

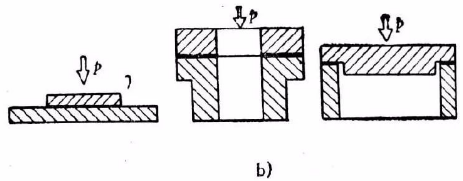

4. Método de colocación del metal de aportación

a) Colocación de la soldadura anular

b) Colocación de la lámina de soldadura

P - presión aplicada