¿Alguna vez se ha preguntado cómo las enormes estructuras de acero de las locomotoras consiguen sus precisas curvas? En este artículo desvelamos los secretos que se esconden tras la creación de grandes radios de curvatura en piezas de chapa metálica. Conocerá métodos innovadores como el plegado de chaflán y el plegado escalonado, y cómo transforman las chapas planas en complejas obras maestras curvadas. Prepárese para descubrir la magia de la ingeniería que hace posibles estas impresionantes estructuras.

Las piezas de arco de gran tamaño son un componente frecuente en la fabricación de chapas metálicas para estructuras de acero de locomotoras. Sus geometrías complejas y estructuras variables plantean importantes retos de procesamiento en comparación con las piezas de trabajo convencionales.

Este artículo presenta un innovador método de proceso para conseguir grandes radios de curvatura en piezas de chapa metálica, con una descripción detallada de su aplicación a una pieza curvada específica. La técnica de plegado por deformación, que exploraremos, también puede utilizarse eficazmente para la formación de conos utilizando una plegadora.

En la producción industrial, se suelen emplear tres métodos principales de conformado para piezas de gran radio:

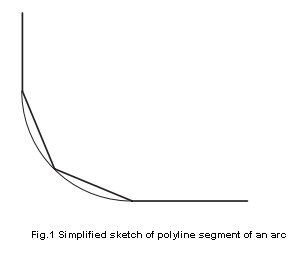

El proceso de conformado en varios pasos es una técnica sofisticada para conseguir curvas de gran radio en chapa metálica utilizando punzones de radio más pequeño. El principio fundamental de este método consiste en segmentar el arco deseado en múltiples secciones de polilínea, como se ilustra en la figura 1. Esta segmentación permite la aproximación gradual de la curva de gran radio a través de una serie de curvas más pequeñas. Esta segmentación permite la aproximación gradual de la curva de radio grande a través de una serie de curvas más pequeñas.

La precisión y suavidad del arco formado final son directamente proporcionales al número de segmentos de polilínea utilizados en el proceso. Aumentar el número de segmentos da como resultado una mayor aproximación a la curva ideal, aunque a costa de aumentar el tiempo de producción y la complejidad de las herramientas.

Aunque este método es muy eficaz, produce intrínsecamente una estructura superficial facetada o prismática en la pieza. Esta característica se debe a la naturaleza discreta de los pasos de plegado. Para superficies no visibles o no críticas, este método ofrece un excelente equilibrio entre precisión de forma y eficacia de producción. Al evaluar la idoneidad de este método, los fabricantes deben tener en cuenta varios factores:

Para aplicaciones en las que la estructura prismática es aceptable, este proceso de conformado en varias etapas ofrece una solución rentable para producir curvas de gran radio, especialmente cuando no se dispone de utillaje especializado de gran radio o éste no es económicamente viable.

Cómo determinar la segmentación de polilíneas y ángulo de flexión de segmentos de arco circular:

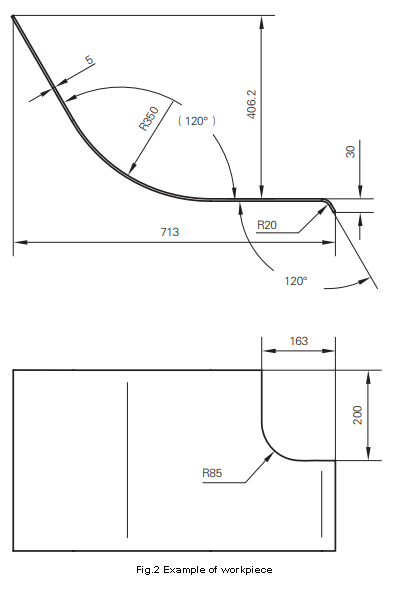

Como se muestra en la figura 2, el radio interior del arco de flexión de esta pieza es R350, el ángulo de flexión es de 120° y el grosor de la chapa es de 5 mm.

Dado que el entorno de uso de la pieza de trabajo satisface las condiciones del método de doblado de chichón mencionado anteriormente, se utiliza el método de conformado de doblado de varios pasos para el procesamiento.

Basándose en experiencias anteriores y en las condiciones del molde existentes en el taller, el molde superior adopta un punzón de radio R120.

Tras analizar el gran segmento de arco de la pieza de la Figura 2, este segmento de arco R350 se divide en 6 segmentos de polilínea.

Cabe señalar que, para garantizar la transición suave del segmento en arco y el segmento recto de la pieza (es decir, los dos extremos del segmento en arco), el ángulo de segmentación debe fijarse a la mitad de los otros segmentos en los que el segmento en arco es tangente al segmento recto.

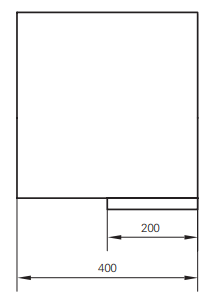

Según la FIG. 3, se puede ver que la pieza de trabajo de la FIG. 2 se forma doblándola 7 veces.

Cuando el sistema electrohidráulico servoprensa La máquina de frenado dobla piezas de chapa, se requieren tres parámetros básicos: el grosor de la chapa, el ángulo de doblado y la posición de la línea de doblado.

Los ángulos de hendidura primero y segundo se calculan en 6°, y los demás en 12°. El ángulo de flexión después de la división puede medirse directamente con el software CAD. El ángulo de flexión específico se muestra en la figura 3.

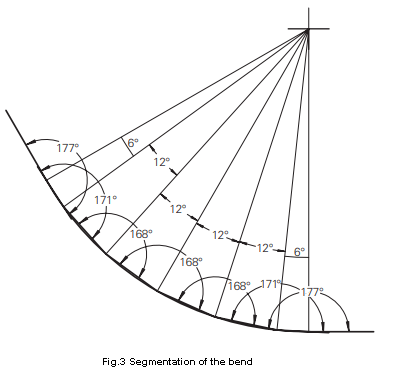

Confirmación del tamaño de la posición de la línea de plegado y del tamaño desplegado

Para garantizar la exactitud de las dimensiones desplegadas del línea de pliegueEn general, existen dos métodos: el método de cálculo de la dilatación de la capa neutra y el método de dilatación asistida por software.

Para obtener los datos de flexión de forma concisa, rápida y precisa, se utiliza para el cálculo el método de expansión asistido por software.

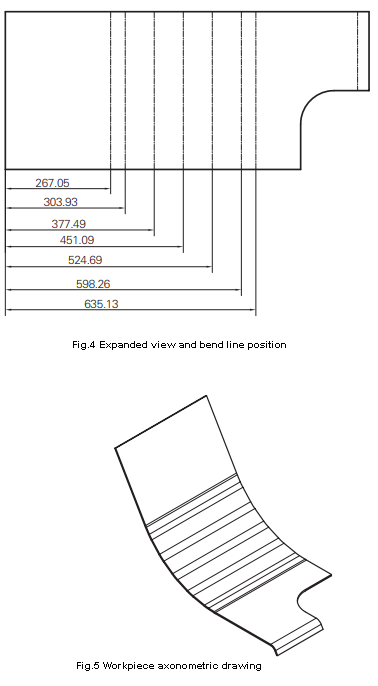

La sección transversal de la pieza dividida se importa directamente en Catia, y el software Generative Diseño de chapa metálica para generar el modelo de la pieza. A continuación, el línea de pliegue y la vista desplegada se exportan, como se muestra en la Figura 4. El dibujo axonométrico de la pieza se muestra en la Figura 5.

Durante la producción, se ha observado que algunas piezas de pequeño espesor (unos 2 mm) sufren graves deformaciones durante el mecanizado, lo que provoca un descenso significativo de la precisión del mecanizado y el incumplimiento de los requisitos de diseño. El motivo es la insuficiente liberación de tensiones en la chapa.

Durante el corte por láser y el troquelado, observamos que la pieza de este lote se alabeaba debido a tensión interna. Esto también proporciona un método preliminar para juzgar si la chapa fina con un radio grande puede doblarse directamente utilizando el proceso de doblado múltiple, es decir, observando la deformación de la pieza de trabajo durante corte por láser.

Si la deformación es grave, deben tomarse medidas para liberar el tensión internaDe lo contrario, es difícil obtener una pieza cualificada. Si el ciclo de producción lo permite, el envejecimiento natural es un método económico y eficaz. Sin embargo, las piezas separadas se someten a un tratamiento de envejecimiento durante mucho tiempo, lo que inevitablemente producirá óxido flotante en la superficie. Por lo tanto, deben limpiarse o granallarse con un eliminador de óxido, lo que aumenta los costes de mano de obra y equipos.

Por lo tanto, la utilización directa de chapas de acero que hayan sufrido un envejecimiento natural suficiente es la mejor opción. Si el ciclo de producción no está permitido, después de separar la chapa, recocido también puede utilizarse para eliminar tensiones internas, pero la dureza del material se reduce tras el recocido. Por lo tanto, es necesario considerar exhaustivamente si el recocido se realiza de acuerdo con los requisitos de diseño de la pieza.

Cálculo de wpieza de trabajo expansión diagrama en flexión de protuberancias

Hay que tener en cuenta que cuando se utiliza el método de plegado en varios pasos para procesar chapa metálica con un radio grande, se deben seguir las condiciones reales de la pieza de trabajo.

Es decir, la vista ampliada se calcula utilizando el segmento de arco después de aproximar el segmento de polilínea. La vista ampliada de la pieza calculada según el arco no puede utilizarse directamente; de lo contrario, la pieza estará inevitablemente fuera de tolerancia después del procesamiento.

Detección de la forma de la pieza mediantepaso proceso de plegado

Cabe señalar que cuando se utiliza una hoja de comparación general para detectar el tamaño del arco de una pieza de trabajo procesada por plegado a tope, la hoja de comparación debe diseñarse como un tipo de agarre exterior, y el exterior del arco de la pieza de trabajo debe utilizarse como superficie de detección.

Si la hoja de comparación se diseña con el lado interior como superficie de detección, y la hoja de comparación interfiere con el segmento de polilínea, inevitablemente provocará que la hoja de comparación no esté en su sitio, lo que resultará en un fallo de detección.

Como método de proceso ingenioso, el plegado de chichón de arco grande tiene sus características de flexibilidad y eficacia, pero también tiene sus limitaciones.

Los problemas específicos deben analizarse de acuerdo con los requisitos de diseño y la aplicación de la pieza.

Es necesario tener en cuenta de forma exhaustiva el coste de producción y la calidad del aspecto de la pieza para seleccionar el método de procesamiento.