¿Cómo revolucionará la soldadura láser la fabricación del futuro? La tecnología de soldadura láser está transformando las industrias gracias a su precisión, eficacia y capacidad para manipular diversos materiales. Este artículo profundiza en los avances, las aplicaciones y el potencial de la soldadura láser, desde la automoción hasta la industria aeroespacial. Descubra cómo esta tecnología de vanguardia aborda las limitaciones de la soldadura tradicional y mejora la calidad de la producción, ofreciendo una visión de su futuro impacto en los procesos de fabricación.

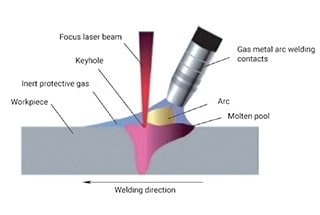

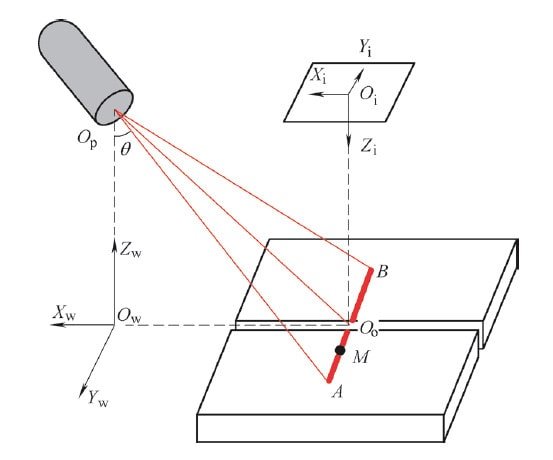

En comparación con los métodos de soldadura tradicionales, la soldadura por láser (como se ilustra en la figura 1) ofrece varias ventajas, entre ellas:

Como resultado, la soldadura láser se utiliza ampliamente en industrias de fabricación de equipos como la automovilística, la naval y la aeroespacial, y se está expandiendo a nuevas aplicaciones de procesamiento de materiales.

Figura 1 Principio de la soldadura láser

Para seguir siendo competitivas en el mercado mundial de la fabricación, las principales naciones manufactureras han introducido estrategias destinadas a modernizar y actualizar sus industrias. Ejemplos de estas iniciativas son la Industria 4.0 de Alemania y el Internet Industrial estadounidense, cuyo objetivo es promover la innovación tecnológica y proporcionar financiación clave para el sector manufacturero.

La soldadura láser, como componente crucial de la tecnología de equipos avanzados, ha acaparado una atención significativa en estos esfuerzos. Para hacer frente a las necesidades de la soldadura, se han propuesto varias tecnologías nuevas de soldadura láser para resolver problemas prácticos.

Por ejemplo, el profesor W. Steen, del Imperial College de Londres, introdujo el concepto de soldadura híbrida láser-arco. Esta tecnología aborda las limitaciones de la soldadura láser tradicional y amplía su gama de aplicaciones. La combinación de láser y soldadura por arco potencia las ventajas de ambos, reduce los requisitos de tamaño de la hendidura de soldadura, minimiza las grietas y poros durante la soldadura y mejora el rendimiento del componente de soldadura.

Hasta ahora, el láser tecnología de soldadura se ha desarrollado en muchos tipos, como:

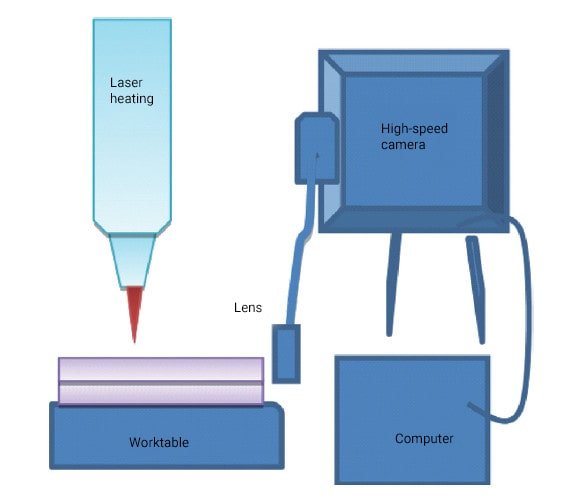

Se han desarrollado tecnologías intermedias de control del proceso, como el seguimiento del cordón de soldadura por láser y la supervisión en tiempo real del proceso del cordón de soldadura con cámaras de alta velocidad, para abordar las limitaciones y deficiencias de la soldadura por láser. Además, también se ha implementado el tratamiento de defectos para mejorar aún más la proceso de soldadura láser.

En los últimos años, equipos de investigación nacionales y extranjeros han explorado y estudiado activamente los parámetros de proceso más adecuados para la soldadura láser desde la perspectiva del movimiento del láser y la combinación de fuentes de calor. Esto ha permitido mejorar diversos métodos de soldadura láser, como la soldadura por penetración profunda y la soldadura híbrida láser-arco.

La investigación sobre la soldadura láser no se limita sólo a la apariencia, ya que se están utilizando modernos métodos de caracterización como cámaras de alta velocidad y análisis espectral para estudiar las características del proceso de soldadura y comprender el mecanismo de formación de defectos de soldadura.

Sin embargo, los cambios internos que se producen durante la soldadura láser son complejos. Para solucionarlo, los equipos de investigación han estado experimentando con la aplicación al láser de fuentes de energía externas como campos magnéticos, multiarcos y campos eléctricos. proceso de soldadura. El objetivo es reducir los defectos de soldadura, mejorar las propiedades mecánicas y mejorar la calidad general del producto. calidad de la soldadura.

La soldadura láser puede ofrecer una unión de alta calidad y una soldadura profunda con una gran relación de profundidad. En comparación con los métodos de soldadura tradicionales, presenta una mayor densidad de potencia y un mejor efecto de soldadura en materiales difíciles de soldar, así como la capacidad de soldar materiales de distintas propiedades. Esto ha dado lugar a una amplia investigación por parte de académicos tanto nacionales como internacionales.

En China, la investigación sobre tecnología láser se centra principalmente en los parámetros de cada proceso de soldadura, como la velocidad de soldadura, potencia del láserLos investigadores también estudian las propiedades mecánicas, la evolución de la estructura y la regulación de los procesos. Los investigadores también estudian las propiedades mecánicas, la evolución de la estructura y la regulación del uniones soldadas.

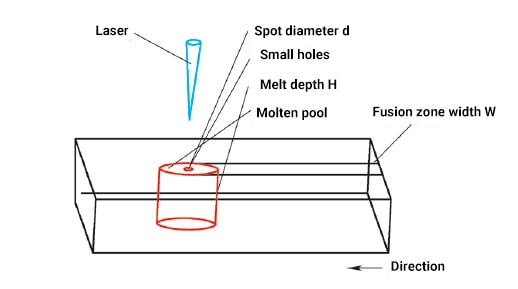

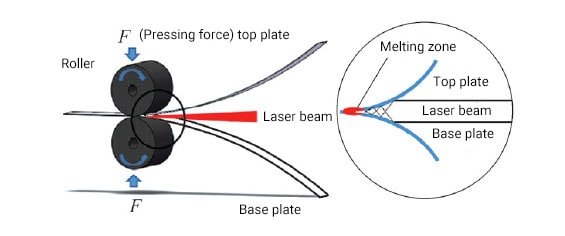

Láser soldadura a presión es una forma única de soldadura láser que fusiona el calentamiento inducido por láser con la soldadura tradicional por costura plana. El proceso consiste en fundir parcialmente la pieza de trabajo con un rayo láser, seguido de un laminado a alta presión para producir la unión soldada. Esta tecnología es ventajosa porque evita defectos de soldadura como la contracción y las cavidades de gas debido a la estrecha zona de fusión. También es adecuado para unir chapas finas.

El equipo de investigación realizó un estudio sobre la evolución de la estructura durante la soldadura por presión láser de aluminio puro, como se ilustra en la figura 2. El equipo investigó los aspectos básicos de la evolución de la microestructura durante el proceso de soldadura de aluminio puro. Mediante un análisis exhaustivo de la microestructura de la probeta durante el proceso de soldadura por presión láser, se llegó a la conclusión de que el proceso de solidificación comenzó antes de la laminación, lo que dio lugar a que el material recién cristalizado sufriera una deformación plástica.

Figura 2 Esquema de principio de la soldadura láser a presión

La soldadura híbrida láser-arco, como se muestra en la figura 3, es un método de procesamiento prometedor del siglo XXI y ha sido ampliamente investigado por los estudiosos. El investigador estudió la soldadura de acero disímil 50CrV/SPHE ajustando los parámetros del proceso y analizó el impacto en la formación de la soldadura y la transferencia de gotas.

Los resultados de la investigación indican que el rango óptimo de potencia del láser se sitúa entre 2800 y 3400W, lo que conduce a un calentamiento uniforme del hilo de soldadura y a un proceso de soldadura estable. Combinando el barrido oscilante con la soldadura híbrida láser-arco, se pueden subsanar los defectos de la soldadura.

El equipo de investigación también soldó materiales de aleación de aluminio utilizando métodos de barrido horizontal, vertical y de oscilación circular. Se utilizaron cámaras de alta velocidad y espectroscopia para analizar los cambios en las gotas. Los resultados mostraron que el rango de parámetros optimizado para el método de barrido circular es mayor que el de las direcciones horizontal y vertical, lo que favorece la interacción con el plasma para formar gotas con diámetros más pequeños, lo que resulta beneficioso para el refinamiento del grano.

En comparación, la energía del arco de plasma está más concentrada y se ha comprobado que la soldadura por arco láser-plasma tiene una buena adaptabilidad a los huecos y bordes desalineados en soldadura plana.

Figura 3 Soldadura híbrida láser-arco

La investigación internacional sobre tecnología de soldadura se ha centrado en la mejora de las condiciones de soldadura y la incorporación de energía externa. Con el objetivo de explorar el potencial de este proceso para conectar grandes componentes nucleares críticos para la seguridad, como generadores de vapor o impulsores de reactores de agua a presión (PWR), se empleó la tecnología de soldadura láser en vacío. La tecnología se utilizó a una velocidad de 150 mm/min con un láser de 16 kW para producir soldaduras de 80 mm de espesor de acero de grado SA5083 en dos pasadas de soldadura.

Se presentaron las ventajas de la soldadura láser en vacío y se comparó con la soldadura por haz de electrones en términos de física del proceso. Se llegó a la conclusión de que merece la pena seguir desarrollando la soldadura láser en vacío debido a su potencial para apoyar los futuros planes de construcción de energía nuclear.

Bunaziv I et al. investigaron el modo de arco de pulso de transferencia de metal frío (CMT+P) mientras utilizaban soldadura híbrida láser de fibra-MAG. El equipo utilizó alambre con núcleo metálico para soldar acero de alta resistencia de 45 mm de grosor (soldadura a tope a doble cara) y comparó la influencia de distintos pulsos y del arco piloto delantero y trasero en la soldadura.

Si se compara con la soldadura por arco pulsado tradicional, se observa que ambos métodos pueden ofrecer una soldadura de alta calidad. Sin embargo, el modo CMT+P proporciona una transferencia de gotas más estable dentro de un rango limitado de velocidad de avance.

La tecnología de soldadura láser es un método de soldadura sin contacto que presume de mayor velocidad y eficacia. El tratamiento intermedio del proceso desempeña un papel fundamental a la hora de determinar la calidad de la unión soldada.

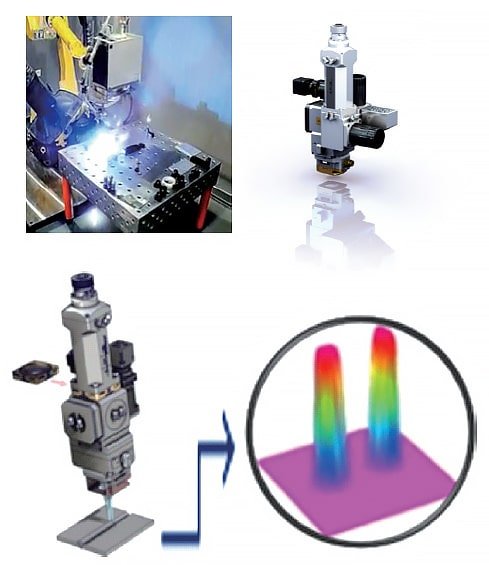

En China, proceso de soldadura láser (como se muestra en la Figura 4) se centra principalmente en la supervisión del proceso de soldadura con ayuda de dispositivos ópticos. Por ejemplo, el seguimiento láser del cordón de soldadura y las cámaras de alta velocidad se utilizan para supervisar el cordón de soldadura en tiempo real.

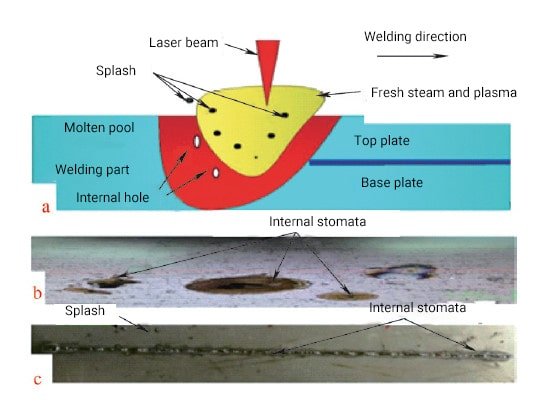

Un ejemplo de este seguimiento es el uso de un sistema de cámaras de alta velocidad para observar en tiempo real el proceso de formación de poros y salpicaduras durante la soldadura láser de acero galvanizado de alta resistencia DP780. La ruta de escape de los poros se estudió desde una perspectiva dinámica.

Figura 4 Esquema del proceso de ensayo de soldadura

En cabezal de soldadura láser está equipado con un módulo de seguimiento de vídeo CCD y se ha propuesto un método de detección automática del cordón de soldadura mediante un láser de línea. Este método aprovecha la triangulación láser para recopilar información como la altura y la anchura de la soldadura.

En la figura 5 se muestra el principio de la detección láser en línea recta. Durante la soldadura láser, un haz láser rectilíneo se dirige verticalmente hacia el cordón de soldadura, y la imagen se captura en el plano de imagen del CCD a través de la reflexión difusa de la superficie superior de la pieza de trabajo. Cada punto de soldadura en el plano de la imagen corresponde a un punto de la superficie de la pieza.

En cuanto a los algoritmos de seguimiento, se utiliza un algoritmo de seguimiento de objetivos con filtro nuclear de alta precisión y alta velocidad para seguir las posiciones de soldaduras rectas y curvas, respectivamente. El error entre la curva de ajuste de los datos y la forma de la soldadura obtenida experimentalmente está dentro de 5%, lo que demuestra una gran concordancia y proporciona un buen efecto de seguimiento en tiempo real.

Figura 5 Principio de la detección láser en línea recta

La investigación extranjera se ha centrado en investigar la integración de la energía externa en el proceso de soldadura y en utilizar la inteligencia artificial para simular y predecir los resultados de la soldadura. El estudio de soldadura de cobre materiales utilizados en la interconexión de baterías de iones de litio y dispositivos electrónicos de alta potencia se llevó a cabo combinando parámetros adicionales como la frecuencia y la amplitud de oscilación con el método de modulación espacial de la potencia que implicaba un avance lineal con movimiento circular superpuesto. Los resultados indican que no sólo puede aumentarse el tamaño del área de conexión, sino que también pueden mejorarse la estabilidad y la calidad del proceso de soldadura láser.

Sin embargo, al soldar determinados metales especiales, es posible que la soldadura no se mezcle completamente en el baño de fusión, lo que provoca una distribución desigual de los elementos en la soldadura. Para resolver este problema, los investigadores utilizaron un campo magnético oscilante para generar un componente de fuerza de Lorentz no conservativo en el baño de fusión, mejorando así la distribución de los elementos en todo el espesor del material. Se utilizó espectroscopia (EDS) para analizar la distribución de dos elementos de seguimiento (Ni, Cr), y los resultados mostraron que girar el campo magnético 30° en la dirección de soldadura mejoraba significativamente la distribución de la soldadura.

Esta investigación aporta pruebas fehacientes de la eficacia de los campos magnéticos en la soldadura. Belitzki propuso un método para minimizar la deformación en estructuras de bastidor complejas con múltiples soldaduras utilizando una red neuronal artificial para establecer un metamodelo que predice la deformación local en función de los parámetros de soldadura en subáreas. Se empleó el algoritmo genético para encontrar el óptimo parámetros de soldadura que darían lugar a la menor deformación global. Los resultados indican que este método puede identificar con eficacia y precisión los mejores parámetros entre más de mil millones de combinaciones potenciales.

La aplicación de la soldadura láser está muy extendida, pero el proceso suele ir acompañado de defectos como grietas, poros y salpicaduras.

Se han llevado a cabo numerosas investigaciones tanto a nivel nacional como internacional. Los investigadores han empleado técnicas de oscilación, pulsación y otras en combinación con la soldadura láser.

El estudio del principio de la soldadura láser concede la misma importancia a la integración con equipos industriales y al uso de nuevos productos para impulsar los esfuerzos de investigación. La investigación es eminentemente práctica.

La investigación nacional se centra principalmente en encontrar soluciones para los defectos del láser juntas de soldadura e investigar en detalle los mecanismos de formación de estos defectos. Los equipos utilizan análisis de simulación, microscopía electrónica de barrido y otros métodos para estudiar cuestiones como las salpicaduras de la piscina fundida y el efecto de absorción Fresnel.

Cuando los láseres de alta potencia se dirigen a la superficie de trabajo, vaporizan rápidamente el material y crean un ojo de cerradura. El efecto de absorción Fresnel del baño de fusión y el ojo de cerradura determinan la calidad de la soldadura.

La figura 6 ilustra los defectos de porosidad causados por la soldadura láser del acero galvanizado de alta resistencia DP780. La investigación sobre el ojo de cerradura y la absorción Fresnel de la soldadura por penetración profunda con láser ha revelado que múltiples reflejos láser dentro del ojo de la cerradura dan lugar a una densidad de potencia total de absorción de Fresnel desigual, con mayor densidad cerca de la parte inferior del ojo de la cerradura que en la parte superior. La reflexión del láser es un factor crucial que afecta a esta distribución de la densidad.

Individual-láser de enfoque tiene ciertas limitaciones. Por ejemplo, no es posible controlar la temperatura durante la soldadura, y la alta sensibilidad térmica del material puede provocar la formación de grietas dentro de la soldadura.

Para estabilizar el proceso de soldadura, muchos investigadores han estudiado la soldadura láser de doble enfoque. Algunos han examinado la estabilidad del ojo de la cerradura y el flujo del baño fundido de aleaciones de aluminio en una disposición láser de doble enfoque.

Se estableció un modelo de acoplamiento para el baño de fusión transitorio de soldadura y el flujo interno en doble foco soldadura láser de aluminio utilizando el método de trazado de rayos para crear un modelo de fuente de calor que tenga en cuenta el efecto de absorción de Fresnel, la fuerza de retroceso del vapor y el flujo interno del baño de fusión.

Los resultados de la investigación indican que la soldadura láser de doble enfoque es más estable y controlable, con una fluctuación significativamente menor del ojo de la cerradura en comparación con la soldadura láser simple.

Figura 6 Principio de los defectos de poros en la soldadura por penetración profunda láser

En comparación con los países extranjeros, la investigación nacional se centra principalmente en la alteración de la morfología del rayo láser, con una mayoría de estudios dedicados a investigar el impacto del número de rayos láser en el láser defectos de soldadura.

Grupos de investigación extranjeros se han esforzado por descubrir el mecanismo de formación del colapso del ojo de la cerradura y la salpicadura del baño de fusión mediante el uso de novedosos componentes ópticos.

Además, algunos investigadores extranjeros han intentado mejorar la soldadura láser introduciendo nuevas técnicas, como la oscilación del haz o la modulación de la potencia del láser, en un esfuerzo por reducir los defectos.

Volpp J. empleó un elemento óptico multifocal de conformación del haz recientemente desarrollado, que puede generar múltiples haces láser en dirección axial. Este componente puede utilizarse para modificar la entrada de energía en el ojo de la cerradura y las zonas circundantes, lo que permite comprender mejor el mecanismo de formación de salpicaduras y evaluar el potencial de la conformación del haz axial para reducir los defectos en la soldadura láser de penetración profunda.

Los resultados revelan que, bajo una exposición a la luz de alta intensidad, se puede reducir eficazmente el número de salpicaduras, se evita el colapso del ojo de la cerradura, la sección superior del ojo de la cerradura recibe suficiente aporte de energía y se minimizan las salpicaduras de líquido.

Tras varios años de investigación y desarrollo, la tecnología de soldadura láser se ha implantado con éxito en diversas industrias de fabricación de equipos, como la automovilística, la de oleoductos y gasoductos y la de equipos para tranvías.

Este artículo se centrará en presentar los componentes básicos del sistema de soldadura láser y sus aplicaciones prácticas en la ingeniería de procesamiento de materiales.

(1) Láser generador

El generador láser es el componente central del sistema de soldadura láser y se encarga de producir la luz láser.

Los láseres constan de tres partes esenciales: un sistema de excitación, un medio láser activo y una cavidad óptica resonante.

A lo largo de los años, el rendimiento de los láseres ha avanzado enormemente, y existen varios tipos de láser disponibles, incluidos láseres de fibra, láseres semiconductores, láseres de CO2 y otros, como se muestra en la Figura 7.

Figura 7 Generador láser

Extranjero empresas láser de calidad excepcional son Coherent y Trumpf, que tienen ventajas inherentes en su tecnología láser. Tras una exhaustiva labor de investigación y desarrollo, sus láseres han logrado una alta calidad del haz, una elevada eficiencia de conversión fotoeléctrica y una estabilidad excepcional.

El punto producido por un láser semiconductor está más centrado que el de un láser de fibra, con una distribución de potencia más uniforme y un menor consumo de energía. Por ejemplo, la serie TruDiode de láseres semiconductores de alta eficiencia se ha ganado la confianza de los usuarios por sus excelentes resultados, bajos costes de inversión y gastos de funcionamiento. Este láser puede proporcionar una potencia láser estable de hasta varios kilovatios.

Algunas aplicaciones típicas de estos láseres son la soldadura por penetración profunda, la soldadura por conducción térmica y el revestimiento metálico por láser, soldaduray soldadura de plásticos, con una eficacia de hasta 40% que reduce los costes operativos de producción. El láser TruDiode también es muy sofisticado, ya que no requiere una estructura de cavidad resonante adicional.

Los láseres de CO2 son un tipo popular de láser de gas que pueden utilizar la estructura de niveles de energía de las moléculas de CO2 para producir una salida espectral en varias bandas de longitud de onda. Tienen un rendimiento térmico superior al de los láseres de estado sólido y pueden almacenar una gran cantidad de calor, lo que los hace ideales para aplicaciones láser de alta potencia.

La industria nacional del láser tiene la ventaja de poder ponerse al día rápidamente. Tras años de investigación técnica, han surgido en China numerosas empresas de láser destacadas, como Raycus Laser y Chuangxin Laser. Con sus excelentes productos láser, precios competitivos y estrategias de producto localizadas, estas empresas se han hecho con una cuota significativa del mercado nacional de láser.

La figura 7b muestra el láser de fibra cuasicontinuo producido por Raycus. Este láser tiene una pequeña potencia de salida que oscila entre 75 y 300 W, con una compatibilidad mejorada, mayor eficiencia de conversión electro-óptica, mejor calidad del haz y menores costes de mantenimiento. Es ideal para aplicaciones industriales que requieren anchos de pulso largos y valores de pico elevados, tales como soldadura láser por puntos y soldadura por costura láser.

(2) Cabezal de soldadura láser

Con el avance de la tecnología de soldadura por láser, varias tipos de láser se han introducido cabezales de soldadura para satisfacer las diversas necesidades y funciones de la soldadura. La figura 8 muestra estos diferentes tipos de soldadura láser cabezas.

Empezando por la izquierda, está el cabezal de soldadura, seguido del galvanómetro láser y, por último, el cabezal oscilante de soldadura de doble punto y conformación del haz. Este último puede manejar potencias de hasta 50 kW.

Figura 8 Cabezal de soldadura láser común

El diseño y la aplicación del cabezal de soldadura se basan en los requisitos reales de soldadura, proporcionando soluciones para diferentes necesidades de soldadura. Por ejemplo, cuando es necesario dividir el láser en varios haces para mejorar la eficacia de la soldadura, el uso de un cabezal de soldadura galvanométrico de barrido puede responder eficazmente al requisito de alta eficacia.

Como se muestra en la Figura 8, la junta de soldadura oscilante puede mejorar significativamente la calidad interna y externa de la soldadura, así como mejorar la soldabilidad de materiales propensos a los defectos.

La soldadura láser se ha utilizado desde el principio en la industria de fabricación de automóviles y otros campos, como se muestra en la figura 9. Con el tiempo, su uso se ha extendido a la construcción naval, la industria aeroespacial, la de semiconductores, la electrónica y los productos de consumo. Ha pasado de los campos tradicionales a aplicaciones de procesamiento de materiales más diversas y profundas.

Figura 9 Aplicaciones de la soldadura láser en el sector del automóvil

El proceso de fabricación de automóviles emplea principalmente la tecnología de soldadura láser para la soldadura a medida de placas de carrocería de distintos grosores, la soldadura de carrocerías y la soldadura de piezas de automóviles.

El uso de la tecnología de soldadura láser reduce el peso de la carrocería, lo que se traduce en una mayor eficiencia energética y una reducción de las emisiones. También reduce los costes de estampación y montaje durante el proceso de fabricación, mejora la precisión del ensamblaje, la rigidez y la integración general de la carrocería, mejorando así el confort y la seguridad.

La soldadura láser se ha convertido en un método muy popular en la industria del automóvil. La figura 9b ilustra el taller de una empresa nacional de piezas de automóviles, donde se sueldan por láser las puertas de los coches. La empresa utiliza un punto láser más grande de 2-4 mm y una potencia láser de 2-4 kW, y emplea el seguimiento por contacto para comprobar los nodos de los bordes. Tras la calibración, se comprobó que los cordones de soldadura eran más estrechos que los producidos por otros métodos de soldadura, lo que mejoraba el aspecto general de la carrocería. Las pruebas demostraron que la resistencia de las soldaduras había mejorado significativamente en comparación con la soldadura tradicional.

Al utilizar la soldadura láser, es importante seleccionar el gas de protección adecuado en función del material que se vaya a unir. La soldadura láser es más rápida, más eficaz, requiere un área de trabajo más pequeña y produce menos deformaciones que otros métodos. En algunos casos, elimina la necesidad de tratamiento térmico para reducir tensión residual.

La tecnología de soldadura láser puede mejorar enormemente la calidad de los productos soldados y aumentar la eficacia en la industria manufacturera, incluidos los dispositivos médicos. No se necesitan adhesivos durante el proceso de soldadura y se producen muy pocas escorias o restos de soldadura. Esto ha contribuido en gran medida al desarrollo de la industria de dispositivos médicos.

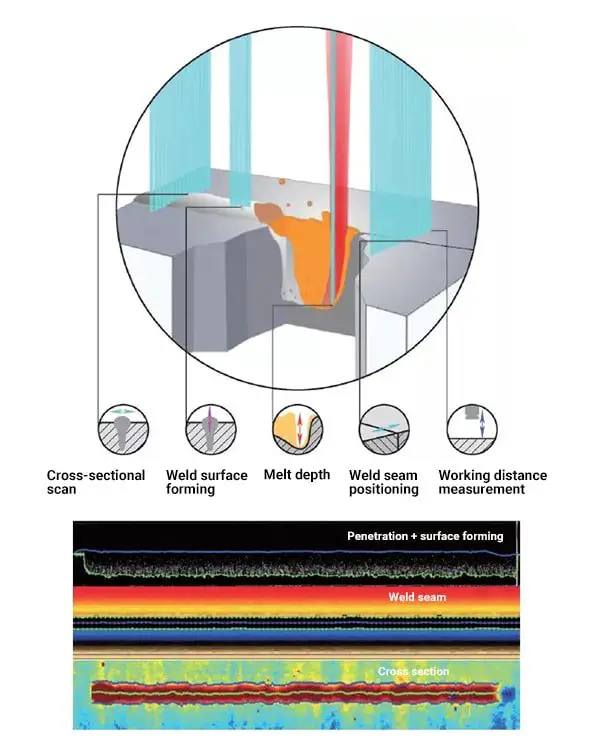

Las chapas utilizadas en la construcción naval difieren de las utilizadas en otros productos mecánicos, y la tecnología de soldadura láser puede resolver eficazmente los problemas que plantean los cordones de soldadura más largos y el alabeo en las chapas de los buques. El proceso de soldadura láser tiene una amplia gama de aplicaciones de ingeniería, como el posicionamiento del cordón de soldadura, el escaneado transversal y la supervisión en línea de la formación de la superficie.

La figura 10 muestra el nuevo sistema de supervisión de todo el proceso de soldadura láser LDD-700, basado en la tecnología de imágenes de interferencia coherente. Su modo de imagen en 3D permite al LDD-700 adaptarse a los cambios en la geometría del ojo de la cerradura de diferentes procesos, proporcionando la capacidad básica para una medición precisa de la profundidad. El potente software del sistema admite soluciones de supervisión personalizadas para satisfacer los diversos requisitos de los distintos procesos.

Figura 10 Aplicación del láser en ingeniería proceso de supervisión de la soldadura

La soldadura láser también se utiliza ampliamente en la conexión de oleoductos. La aplicación de láser robot mejora tanto la eficacia y fiabilidad del proceso de soldadura como la calidad de las uniones soldadas.

Como tecnología puntera de soldadura por haz de alta energía, la soldadura por láser presenta varias ventajas, como la ausencia de necesidad de un entorno de vacío, un aporte de calor focalizado, una deformación térmica mínima, una elevada relación de aspecto de la soldadura, una gran precisión y la facilidad para lograr una soldadura automática.

Se ha determinado que la soldadura láser es el método más adecuado para sellar la caja de bobinas en CC.

El desarrollo de la soldadura láser ha avanzado mucho gracias a la investigación y la aplicación de ingeniería en el procesamiento de procesos, el tratamiento de procesos de soldadura y la resolución de defectos de soldadura.

La investigación en este campo se centra principalmente en dos aspectos: la mejora del proceso de soldadura láser y la exploración de nuevas técnicas.

En primer lugar, estudian las causas de los defectos en el proceso de soldadura láser y mejoran continuamente los parámetros de procesamiento para reducirlos o eliminarlos. En segundo lugar, exploran la combinación de fuentes de energía externas, como los campos magnéticos y la oscilación, con la energía láser para mejorar la estabilidad y resolver los defectos de soldadura, mejorando en última instancia el rendimiento de las uniones soldadas.

La soldadura por láser ha ampliado su campo de aplicación desde la conducción inicial del calor hasta la investigación actual del acoplamiento de campos múltiples. Los láseres semiconductores han mejorado su eficiencia de conversión fotoeléctrica, con menor consumo de energía y puntos de luz más concentrados, lo que constituye la tendencia en el desarrollo de nuevos láseres.

Con los continuos avances e innovaciones en equipos láser, se espera que la tecnología de soldadura láser siga ampliando su aplicación en más campos de procesamiento de materiales, impulsando la modernización de las industrias manufactureras.