¿Alguna vez se ha preguntado cómo hacen los profesionales para crear cortes precisos en metal grueso sin recurrir a los métodos tradicionales? El ranurado por arco de carbono puede ser la respuesta que busca. Este proceso, que utiliza un arco eléctrico y aire comprimido, elimina eficazmente el metal, lo que permite realizar reparaciones y modificaciones precisas. En este artículo, descubrirá los principios en los que se basa el ranurado por arco de carbono, sus aplicaciones, el equipo necesario y consejos de seguridad para garantizar una aplicación satisfactoria. Sumérjase y descubra cómo esta técnica puede mejorar sus proyectos metalúrgicos.

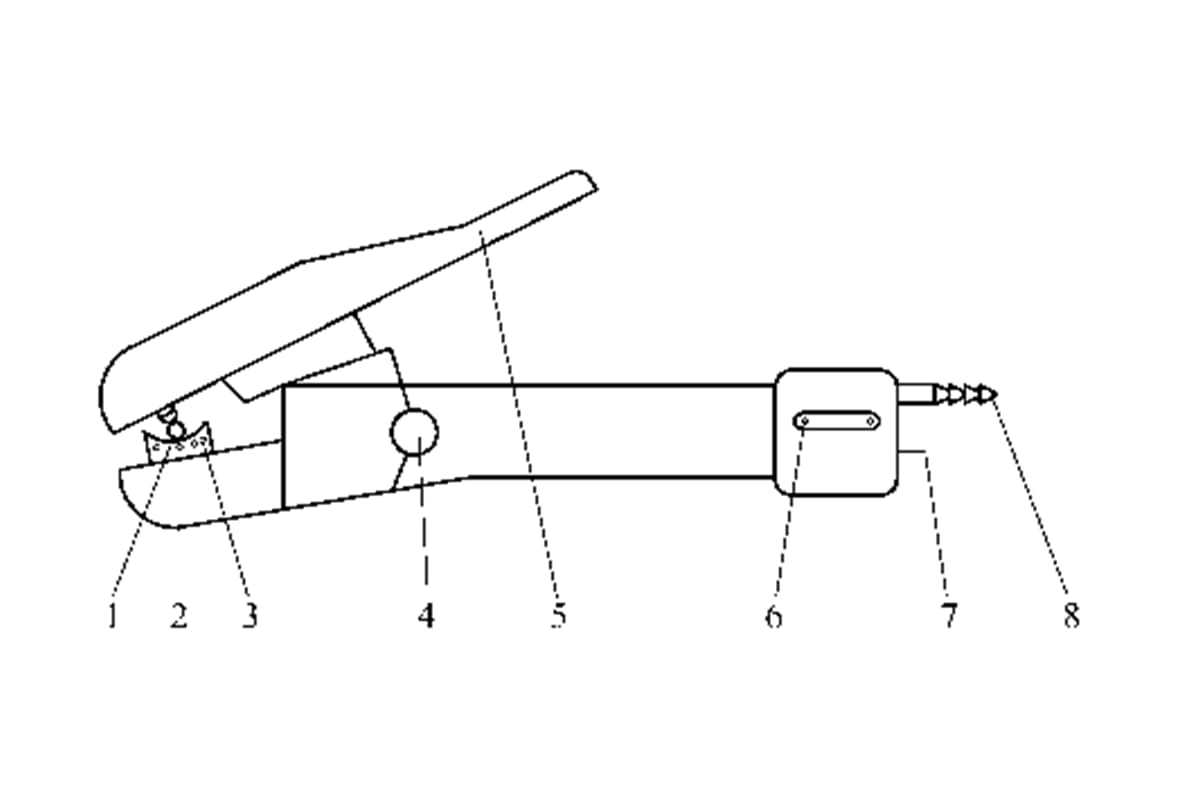

El ranurado por arco de carbono es un proceso versátil de eliminación de metal que utiliza el intenso calor generado por un arco eléctrico entre un electrodo de carbono y la pieza metálica para fundir localmente el material base. Este proceso combina energía térmica y mecánica para crear ranuras o surcos controlados en la pieza de trabajo. Como se ilustra en la Figura 8-1, una fuente de corriente continua de alto amperaje establece un arco entre el electrodo de carbono (normalmente grafito o un compuesto de carbono y grafito) y la pieza. La temperatura del arco puede alcanzar hasta 5.000°C (9.032°F), fundiendo rápidamente el metal en una zona localizada.

Simultáneamente, un chorro de aire comprimido, normalmente a 5,5-6,9 bar (80-100 psi), se dirige a lo largo del electrodo de carbono hacia el baño de metal fundido. Este chorro de aire a alta velocidad tiene varias finalidades:

La combinación de calentamiento por arco y flujo de aire comprimido permite un control preciso de la profundidad, anchura y perfil del ranurado. Esto hace que el ranurado con arco de carbono sea especialmente eficaz para diversas aplicaciones en fabricación de metales, preparación de soldaduras y trabajos de reparación.

1 - Varilla de carbono

2 - Pinza para ranurado con arco de carbono

3 - Aire comprimido

4 - Arco eléctrico

5 - Pieza

1) El ranurado por arco de carbono ofrece una versatilidad excepcional, ya que requiere un espacio operativo mínimo. Esta característica permite a los soldadores trabajar eficientemente en áreas confinadas y posiciones difíciles, incluyendo orientaciones verticales y por encima de la cabeza. Su adaptabilidad lo hace especialmente valioso para reparaciones y mantenimiento in situ en entornos industriales complejos.

2) El proceso proporciona una visibilidad superior de la morfología y profundidad del defecto. Esta visualización mejorada permite a los soldadores evaluar y tratar con precisión las imperfecciones, mejorando significativamente la calidad y el índice de éxito de las operaciones de reparación. La visión clara también facilita un control preciso del proceso de ranurado, garantizando una eliminación óptima del material sin dañar excesivamente las zonas circundantes.

3) El ranurado por arco de carbono se caracteriza por una emisión de ruido relativamente baja, una elevada tasa de arranque de material y una menor fatiga del operario. La configuración del equipo es sencilla y suele consistir en una fuente de alimentación de CC, un soplete de ranurado y electrodos de carbono. Esta sencillez contribuye a su adopción generalizada en diversos sectores metalúrgicos.

4) La técnica destaca en la eliminación de metal de materiales que resisten el corte oxiacetilénico convencional, como aceros de alta resistencia, aceros inoxidables y aleaciones no ferrosas. Su eficacia en estas aplicaciones se debe al intenso calor localizado generado por el arco eléctrico, que funde rápidamente el metal sin recurrir a reacciones de oxidación.

5) A pesar de sus ventajas, el ranurado por arco de carbono presenta notables inconvenientes. El proceso genera cantidades significativas de humo y polvo metálico, lo que requiere sistemas de ventilación robustos y equipos de protección individual (EPI) para garantizar la seguridad del operario y el cumplimiento de las normas medioambientales. La intensa radiación ultravioleta e infrarroja emitida por el arco requiere una protección adecuada de los ojos y la piel. Además, la técnica requiere fuentes de alimentación de CC de alto amperaje, lo que puede suponer una importante inversión de capital. Para que funcione correctamente, se requiere una gran habilidad y formación, sobre todo para conseguir perfiles de ranura uniformes y minimizar el riesgo de introducir nuevos defectos durante el proceso de ranurado.

1) El ranurado con arco de carbono se utiliza ampliamente para la preparación de soldaduras de doble cara en materiales de acero de bajo contenido en carbono, acero de baja aleación y acero inoxidable. Su función principal es la eliminación de la raíz, que es crucial para lograr soldaduras de penetración completa y garantizar la integridad estructural.

2) En estructuras metálicas críticas, recipientes atmosféricos y recipientes a presión en los que los defectos de soldadura superan los estándares aceptables, el ranurado con arco de carbono constituye una técnica de reparación esencial. Elimina eficazmente el material de soldadura deficiente, lo que permite que la soldadura de reparación posterior cumpla los estrictos requisitos de calidad.

3) El ranurado manual con arco de carbono destaca en la preparación de biseles para componentes pequeños, piezas únicas o soldaduras con geometrías irregulares. Su versatilidad es especialmente evidente en la creación de biseles en forma de U, donde el control preciso y la adaptabilidad a contornos complejos son primordiales. Esta aplicación pone de relieve las ventajas únicas del proceso en preparaciones de soldadura especializadas.

4) El proceso es muy eficaz para las operaciones posteriores a la fundición, incluida la eliminación de rebabas, rebabas, sistemas de inyección y bandas. También resulta inestimable para tratar defectos superficiales en piezas fundidas, lo que contribuye a mejorar la calidad superficial y la precisión dimensional de los componentes fundidos.

5) El ranurado por arco de carbono demuestra una notable versatilidad en el corte de aceros de alta aleación, cobre, aluminio y sus aleaciones. Esta capacidad es especialmente beneficiosa cuando se trata de materiales que pueden ser difíciles de cortar con métodos de corte térmico convencionales debido a sus propiedades térmicas o tendencias a la oxidación.

El equipo principal para el ranurado por arco de carbono incluye una fuente de energía y una fuente de aire comprimido.

1. Requisitos de los alicates para ranurar con arco de carbono

Los alicates para ranurar con arco de carbono deben cumplir los tres requisitos básicos siguientes.

(1) La varilla de carbono debe estar bien sujeta y debe ser fácil de sustituir.

(2) Los alicates deben tener una buena conductividad eléctrica y suministrar aire comprimido con precisión.

(3) El diseño debe ser compacto y fácil de manejar.

2. Tipos de sopletes de arco de carbono y sus ventajas e inconvenientes

Inconveniente: Sólo puede planear en una dirección, hacia la izquierda o hacia la derecha.

Ventaja de la pinza de cepillado neumático con suministro de aire circunferencial: La boquilla está aislada de la pieza de trabajo, con aire comprimido pulverizado desde alrededor de la varilla de carbono, lo que permite un enfriamiento uniforme, y es adecuado para operaciones en todas las direcciones.

Desventaja: Tiene una estructura compleja, y el tornillo que sujeta la varilla de carbono puede cortocircuitarse fácilmente con la pieza de trabajo.

En la Figura 8-3 se muestra la nueva abrazadera de cepillado de aire de arco de carbono de suministro de aire lateral.

1 - Varilla de carbono

2 - Orificio de aire

3 - Boca de alicates de ángulo ajustable (boquilla conductora)

4 - Interruptor de aire

5 - Mango de la pinza

6 - Tornillo de fijación del cable

7 - Interfaz de cables

8 - Conector de aire comprimido

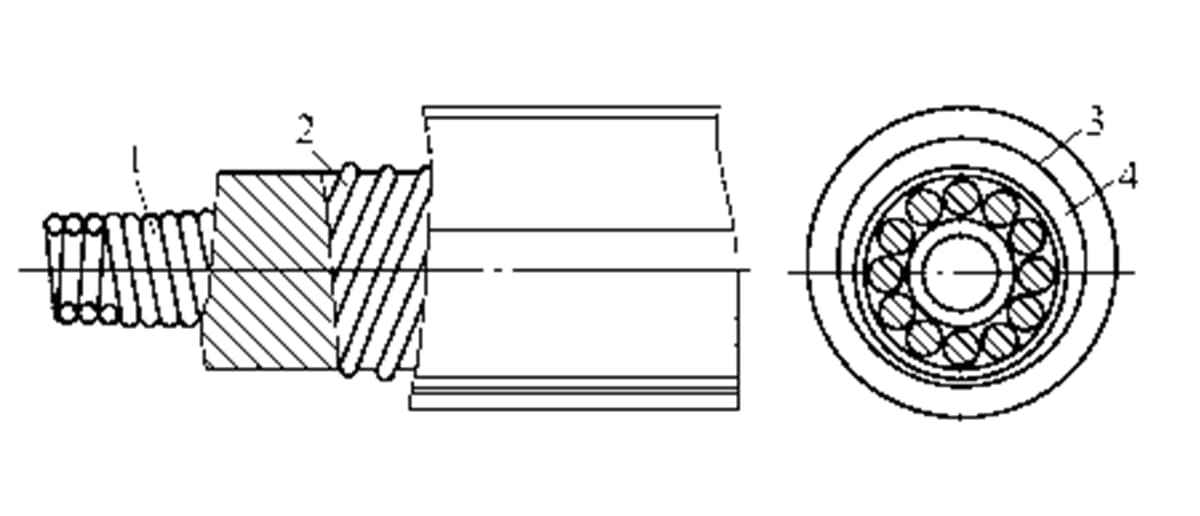

3. Manguera combinada eléctrico-aire

La nueva manguera combinada eléctrico-aire se muestra en la Figura 8-4.

1 - Tubo de muelle

2 - Alambre de acero adicional externo

3 – Sujeción Tubo de goma

4 - Conductor multifilar

Los electrodos de carbono son el principal consumible en las operaciones de ranurado por arco de carbono, ya que sirven tanto de conductor de la corriente eléctrica como de iniciador del arco. Su composición y propiedades influyen significativamente en la eficacia y la calidad del proceso de ranurado.

El tipo más utilizado es el electrodo de carbono sólido revestido de cobre. Este revestimiento de cobre aumenta la capacidad de transporte de corriente, reduce la oxidación y mejora la estabilidad del arco. El núcleo suele estar compuesto de carbono grafitado de gran pureza, lo que garantiza un rendimiento constante y una contaminación mínima.

Los electrodos de carbono están disponibles en dos geometrías principales:

La selección de la geometría del electrodo depende de la aplicación específica, el espesor del material y el perfil de ranurado deseado.

Los requisitos críticos para los electrodos de ranurado por arco de carbono incluyen:

Los parámetros del proceso de ranurado por arco de carbono incluyen la polaridad de la fuente de energía, el diámetro y la corriente de la varilla de carbono, el diámetro y el grosor de la placa de la varilla de carbono, la longitud de la protuberancia de la varilla de carbono, el ángulo de inclinación de la varilla de carbono, la presión del aire comprimido, la longitud del arco y la velocidad de ranurado.

1. Polaridad de la fuente de alimentación

Para el ranurado con arco de carbono de acero de bajo contenido en carbono, acero de baja aleación y acero inoxidable, se utiliza corriente continua de polaridad inversa.

2. Diámetro y corriente de la varilla de carbono

3. Diámetro de la varilla de carbono y espesor de la placa

La relación entre el diámetro de la varilla de carbono y el espesor de la placa se muestra en la Tabla 8-3.

Relación entre el diámetro de la varilla de carbono y el espesor de la placa (unidad: mm)

| Chapa de acero espesor | Diámetro de la varilla de carbono | Espesor de la chapa de acero | Diámetro de la varilla de carbono |

| 3 | 8-12 | 6-7 | |

| 4-6 | 4 | >10 | 7-10 |

| 6-8 | 5-6 | >15 | 10 |

Lo ideal es que el diámetro de la varilla de carbono sea de 2 a 4 mm menor que la anchura necesaria de la ranura.

4. Longitud de la extensión de la varilla de carbono

La longitud de la extensión de la varilla de carbono se refiere a la distancia desde la boquilla conductora hasta el punto final de la varilla de carbono, como se muestra en la Figura 8-6. La longitud de extensión típica oscila entre 80 y 100 mm.

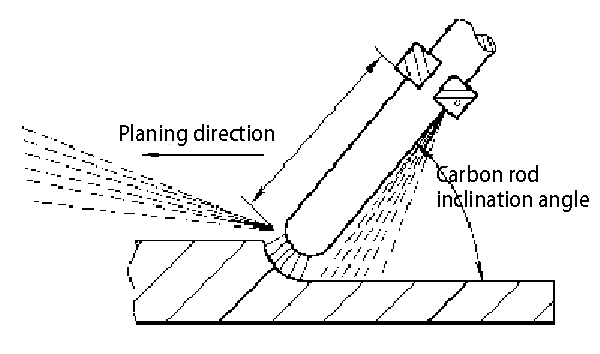

5. Ángulo de inclinación de la barra de carbono

El ángulo entre la varilla de carbono y la pieza de trabajo a lo largo de la dirección del ranurado por aire con arco de carbono se denomina ángulo de inclinación de la varilla de carbono. Generalmente, un ranurado manual con aire de arco de carbono utiliza un ángulo de inclinación de aproximadamente 25° a 45°. El ángulo de inclinación de la varilla de carbono se ilustra en la Figura 8-7.

6. Presión del aire comprimido

La presión requerida para el aire comprimido suele oscilar entre 0,4 y 0,6 MPa.

7. Longitud del arco

Durante la operación, es aconsejable utilizar un arco corto con una longitud típica de aproximadamente 1 a 2 mm.

8. Velocidad de cepillado

Por lo general, se considera adecuada una velocidad de cepillado de aproximadamente 0,5 a 1,2 m/min.

1. Operaciones básicas

(1) Preparativos antes del gubiado

(2) Golpear el arco

(3) Gubia

2. Biselado

En primer lugar, debe elegirse la anchura de la ranura en forma de U en función del grosor de la chapa y, a continuación, determinar el diámetro de la varilla de carbono y la corriente de ranurado.

Tenga en cuenta que la línea central de la varilla de carbono debe coincidir con la línea central del bisel. Si estas dos líneas centrales no coinciden, la forma del bisel ranurado será asimétrica.

3. Eliminación de la raíz de la soldadura

Los soldadores deben seleccionar los parámetros de proceso adecuados en función de los distintos materiales y espesores. Debe tenerse en cuenta que el interior costura de soldadura por lo general deben soldarse en primer lugar para evitar la necesidad de utilizar el ranurado con arco de carbono para eliminar la raíz interna de la soldadura.

Al eliminar la raíz de soldadura exterior, el metal fundido siempre se sopla hacia abajo. Al eliminar la raíz de soldadura en chapas más gruesas, pueden ser necesarias varias pasadas de ranurado para cumplir los requisitos.

4. Defectos de soldadura

Para eliminar los defectos de soldadura, la corriente de ranurado debe ser ligeramente inferior. Durante el proceso de ranurado, cuando el defecto se hace visible, se debe volver a ranurar ligeramente hasta eliminar todos los defectos por completo.

1. Inclusión de carbono

2. Inclusión de escoria

3. Manchas de cobre

4. Tamaño y forma irregulares de la gubia

El ranurado con arco de carbono de aceros con bajo contenido en carbono es un proceso versátil y eficaz que no compromete la soldabilidad del material. El aporte de calor controlado y el enfriamiento rápido durante el ranurado suelen provocar cambios mínimos en la microestructura del acero, lo que preserva sus propiedades mecánicas y la posterior integridad de la soldadura.

Para los aceros de alta resistencia y baja aleación (HSLA) con límites elásticos que oscilan entre 450 y 600 MPa, y para componentes con un grosor o rigidez estructural significativos, el precalentamiento es esencial antes del ranurado con arco de carbono. La temperatura de precalentamiento debe ser igual o ligeramente superior a la temperatura de precalentamiento utilizada durante la soldadura. Esta práctica mitiga el riesgo de agrietamiento inducido por hidrógeno y reduce las tensiones térmicas, garantizando la integridad estructural del material tras el ranurado.

El ranurado con arco de carbono del acero inoxidable requiere consideraciones especiales debido a las propiedades únicas del material:

a) Control de salpicaduras: Implemente medidas estrictas para evitar que las salpicaduras del arco de carbono contaminen las superficies de contacto del medio. Esto puede incluir el uso de escudos protectores o el enmascaramiento de las zonas adyacentes.

b) Colocación de la ranura: Mantener una distancia segura entre la ranura de ranurado por arco de carbono y cualquier superficie de contacto con el medio para preservar las propiedades de resistencia a la corrosión del acero inoxidable.

c) Prevención de la corrosión intergranular: En el caso de aceros inoxidables de muy bajo contenido en carbono expuestos a medios altamente corrosivos, evite utilizar el ranurado con arco de carbono para eliminar las raíces. En su lugar, emplear técnicas de rectificado angular de precisión para mantener la resistencia a la corrosión intergranular del material. Este método minimiza la precipitación de carburos en los límites de grano, que puede provocar sensibilización y reducir la resistencia a la corrosión.

d) Gestión del aporte de calor: Vigilar y controlar la entrada de calor durante el ranurado para evitar un crecimiento excesivo del grano o la formación de fases perjudiciales en la zona afectada por el calor (ZAC).

e) Tratamiento posterior al desbaste: Considerar el tratamiento térmico posterior al ranurado o la pasivación de la superficie para restaurar la capa protectora de óxido y optimizar la resistencia a la corrosión.

1) Los operarios deben llevar un equipo de protección individual (EPI) adecuado a las características y riesgos específicos del ranurado con arco de carbono. Esto incluye ropa ignífuga, guantes aislantes, gafas de seguridad con protecciones laterales y una careta de soldador con lentes del tono adecuado (normalmente del tono 10-14).

2) Antes de la operación, inspeccione minuciosamente la integridad de la conexión a tierra y el aislamiento de la máquina de soldar, particularmente en los puntos de conexión. Verifique que el sistema de aire comprimido tenga juntas seguras y ajustes de presión adecuados (normalmente 80-100 psi para la mayoría de las aplicaciones).

3) Realice una evaluación exhaustiva de la seguridad de la pieza de trabajo. Nunca ranure en tuberías cerradas, recipientes presurizados o contenedores que hayan contenido materiales inflamables sin los procedimientos adecuados de limpieza y liberación de gases. Los objetos no identificados requieren una inspección minuciosa y una evaluación del peligro antes de ranurar. Establezca una zona de exclusión estricta de 10 metros de radio para todos los materiales inflamables y combustibles a fin de mitigar los riesgos de incendio.

4) Dirija el flujo de aire lejos del personal y otras áreas sensibles durante el funcionamiento. Cuando trabaje al aire libre, colóquese a barlovento del proceso de ranurado para minimizar la exposición a humos y partículas. Interrumpa las operaciones en condiciones de humedad (lluvia o nieve) para evitar riesgos eléctricos y una posible inestabilidad del arco.

5) Aplicar estrategias de ventilación sólidas para gestionar la importante generación de polvo y humos inherente al ranurado con arco de carbono. Para el trabajo al aire libre, utilice eficazmente las corrientes de aire naturales. En espacios confinados o contenedores, emplee sistemas de ventilación mecánica con una capacidad mínima de 2000 cfm por operario. Asigne un observador de seguridad dedicado a supervisar la calidad del aire y el bienestar del operario, equipado con el equipo de detección de gases adecuado para evitar riesgos de asfixia o exposición tóxica.

6) Una vez finalizada la tarea, siga un procedimiento estricto de apagado: desconecte la fuente de energía, cierre las válvulas de suministro de aire, realice una limpieza exhaustiva del espacio de trabajo centrándose en los restos de metal caliente y realice una vigilancia final contra incendios durante un mínimo de 30 minutos después de la operación para asegurarse de que no quedan fuentes de ignición latentes.

7) Cumplir todos los protocolos de seguridad estándar asociados a la soldadura con electrodo (SMAW), incluidas las prácticas de seguridad eléctrica adecuadas, las medidas de prevención de incendios y las consideraciones ergonómicas para minimizar la fatiga del operario durante sesiones de ranurado prolongadas.