¿Por qué el acero al carbono es la columna vertebral de innumerables aplicaciones industriales? En este artículo, exploraremos las propiedades y clasificaciones fundamentales del acero al carbono, sus impurezas y el papel crucial que desempeña en la ingeniería. Descubrirá cómo los distintos tipos de acero al carbono se adaptan a usos específicos y por qué sus características únicas los hacen indispensables en la construcción, la fabricación y otros sectores. Sumérjase en lo esencial y descubra qué hace del acero al carbono un material vital en la ingeniería moderna.

Los elementos de aleación son elementos químicos que se añaden específicamente al acero para garantizar las propiedades estructurales, físicas, químicas y mecánicas deseadas.

Las impurezas son elementos químicos que se introducen durante el proceso de fundición a través de las materias primas o los métodos de fundición.

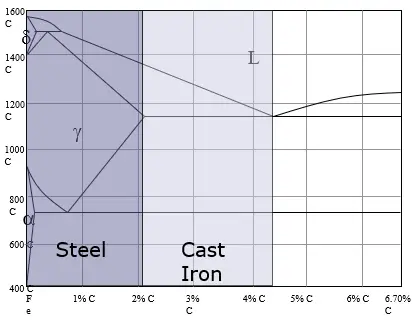

El acero al carbono es una aleación de hierro y carbono con un contenido de carbono que oscila entre 0,0218% y 2,11%.

El acero aleado es acero al que se le ha añadido una cierta cantidad de elementos de aleación a base de acero al carbono.

Bajo acero aleado se refiere generalmente al acero con un contenido total de elementos de aleación inferior o igual a 5%.

El acero de aleación media se refiere generalmente al acero con un contenido total de elementos de aleación entre 5% y 10%.

El acero de alta aleación se refiere generalmente al acero con un contenido total de elementos de aleación superior a 10%.

El acero microaleado es aquel cuyo contenido en elementos de aleación (como V, Nb, Ti, Zr, B) es inferior o igual a 0,1%, lo que puede afectar significativamente a su estructura y propiedades.

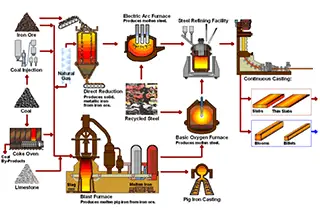

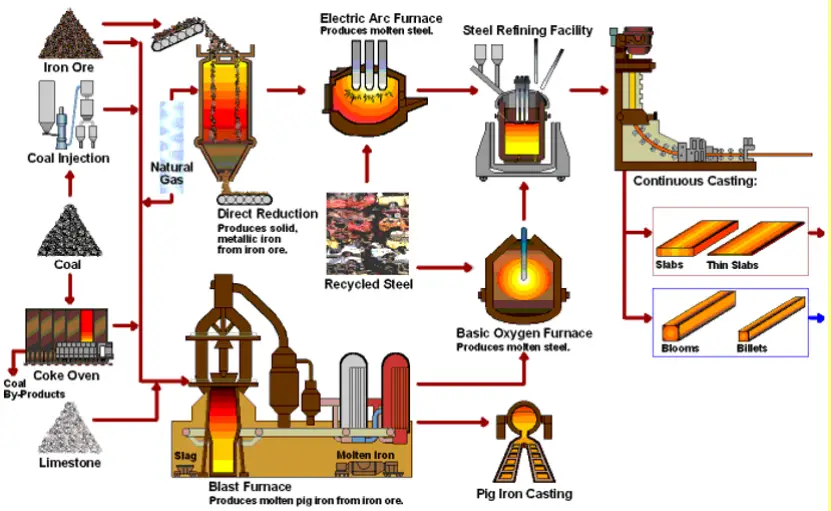

Línea de producción de acero

El manganeso (Mn) entra en el acero durante la fabricación a través de los desoxidantes o del arrabio residual. En el acero al carbono, el contenido de Mn suele ser inferior a 0,8%. Puede disolverse en el acero y también formar inclusiones de alto punto de fusión MNS (1600°C).

Las inclusiones de MnS tienen cierta plasticidad a altas temperaturas y no provocan fragilización del acero en caliente. Tras el procesamiento, el sulfuro de manganeso se distribuye en forma de banda a lo largo de la dirección de laminación.

El contenido de silicio (Si) en el acero suele ser inferior a 0,5%. También puede disolverse en el acero y formar inclusiones de SiO.

Aunque el Mn y el Si son impurezas beneficiosas, la presencia de inclusiones de MnS y SiO puede reducir el resistencia a la fatigaplasticidad y tenacidad del acero.

S: La solubilidad del S en el hierro sólido es muy pequeña. Cuando el S y el Fe se combinan, pueden formar FeS, lo que facilita la formación de un eutéctico de bajo punto de fusión. Esto puede provocar fragilización térmica y agrietamiento.

P: Aunque es soluble en α-hierro, la presencia de fósforo reduce significativamente la tenacidad del acero, especialmente a bajas temperaturas, lo que se conoce como fragilización por frío. Sin embargo, el fósforo puede mejorar la resistencia a la corrosión del acero en la atmósfera.

El S y el P se consideran impurezas nocivas en el acero. No obstante, pueden mejorar la maquinabilidad del acero.

N: Los aceros que contienen n sobresaturado precipitan nitruros tras la deformación en frío, mediante un proceso conocido como envejecimiento mecánico o envejecimiento por deformación.

Además, el N puede formar nitruros estables con elementos como el vanadio, titanioy cromo, lo que puede provocar el afinamiento del grano y el fortalecimiento de la precipitación.

H: El efecto combinado de tensión residual y el hidrógeno pueden causar fragilización en el acero, lo que puede provocar el fallo del material.

O: El acero puede formar compuestos de silicato como 2MnO - SiO2, MnO - SiO, u óxidos compuestos como MgO - Al2O3, MnO - Al2O3.

N, H y O se consideran impurezas nocivas en el acero.

1) Clasificación según el Fe3Diagrama de fase C

2) Clasificación por contenido de carbono en el acero

(1) Acero al carbono ordinario:

WS ≤ 0,05%, WP ≤ 0,045%.

(2) Acero al carbono de alta calidad:

wS≤0.035%,wP≤0.035%

(3) Acero al carbono de alta calidad:

wS≤0.02%,wP≤0.03%

(4) Acero al carbono de calidad superior:

wS≤0.015%,wP≤0.025%

(1) Acero estructural al carbono:

El acero estructural al carbono se utiliza principalmente en diversos componentes de ingeniería, como puentes, barcos, componentes de construcción, etc. También puede utilizarse para piezas menos críticas.

(2) Acero estructural al carbono de alta calidad:

El acero estructural al carbono de alta calidad se utiliza principalmente en la fabricación de diversas piezas de maquinaria, como ejes, engranajes, muelles, bielas, etc.

(3) Acero al carbono para herramientas:

El acero al carbono para herramientas se utiliza principalmente en la fabricación de diversas herramientas, como herramientas de corte, moldes, herramientas de mediciónetc.

(4) Fundición de acero al carbono para ingeniería general:

El acero al carbono fundido para ingeniería general se utiliza principalmente en la fabricación de piezas con una forma compleja que requieren cierta resistencia, plasticidad y tenacidad.

(1) El acero con borde se refiere al acero con desoxidación incompleta, con un código F.

(2) El acero muerto se refiere al acero con desoxidación completa, con un código denominado Z.

(3) El acero semimuerto se refiere al acero con un grado de desoxidación entre el acero de desbarbado y el acero matado, con un código B.

(4) El acero especial matado se refiere al acero con desoxidación especial, con un código denominado TZ.

a. Se utiliza principalmente para estructuras de ingeniería general y piezas comunes.

Suele laminarse en chapas, flejes, tubos, alambrón, perfiles, barras o perfiles diversos (redondos, cuadrados...), Viga en Ide refuerzo, etc.), que pueden utilizarse para soldar, remachar, atornillar y otras piezas estructurales.

Su uso está muy extendido (más de 70% de la producción total de acero).

b. El enfriamiento por aire tras el laminado en caliente es el estado de suministro habitual de este tipo de acero.

Por lo general, los usuarios no necesitan realizar un tratamiento térmico, sino que lo utilizan directamente.

wC =0.06%~0.38%.

Cuando el grado de calidad es "A" y "B", la composición química puede ajustarse adecuadamente según los requisitos del demandante bajo la garantía de las propiedades mecánicas.

c. Designación del acero estructural al carbono ordinario

Se compone de letras (Q) que representan el límite elástico, el valor del límite elástico, los símbolos del grado de calidad (A, B, C, D) y los símbolos del método de desoxidación (F, b, Z, TZ) en secuencia.

El valor del límite elástico se divide en cinco grados de resistencia: 195, 215, 235, 255 y 275;

El símbolo de grado se refiere al símbolo de grado de calidad utilizado únicamente para este tipo de acero, que también se divide según el número de impurezas S y P. Cuatro símbolos A, B, C y D representan cuatro grados, entre los cuales:

Entre ellos, el de mayor calidad es el grado D, que alcanza el grado de alta calidad del acero estructural al carbono. Los grados A, B y C pertenecen todos a la gama de grados ordinarios.

El símbolo del método de desoxidación puede omitirse en las calidades de acero matado y acero especial matado.

d. Marca, prestaciones y aplicación típicas

Q195, Q215:

El contenido de carbono es muy bajo y la resistencia no es alta, pero tiene buena plasticidad, tenacidad y rendimiento de soldadura.

Suele utilizarse en piezas con requisitos de resistencia bajos, como clavos, alambres de hierro, ventanas de acero y diversas chapas finas.

Q235A, Q255A:

Se utiliza para varillas de tracción, pequeños ejes, cadenas, etc. en máquinas y herramientas agrícolas.

También se utiliza para reforzar edificios, chapa de aceroacero perfilado, etc;

Q235B, Q255B:

Se utiliza como piezas estructurales soldadas con altos requisitos de calidad en proyectos de construcción, y ejes giratorios en general, ganchos, cuadros de bicicleta, etc. en maquinaria;

Q235C, Q235D:

La calidad es buena, y puede utilizarse como algunas piezas estructurales de soldadura importantes y piezas de máquinas.

Q255, Q275:

La resistencia es alta, entre los cuales Q275 es acero de carbono medio, que se puede utilizar para fabricar embrague de fricción, correa de acero de freno, etc.

(1) En el caso de piezas mecánicas importantes, las propiedades mecánicas de las piezas pueden ajustarse mediante diversos tratamientos térmicos.

(2) El estado de suministro puede ser de enfriamiento por aire después del laminado en caliente, recocido, normalización y otros estados, que generalmente dependen de las necesidades de los usuarios.

(3) La marca suele estar representada por dos dígitos.

Estas dos cifras representan diez mil veces la fracción de masa media de carbono en el acero, como el acero 20 y el acero 45.

a. Hay tres grados de acero estructural al carbono de alta calidad con borde, que son 08F, 10F y 15F.

El acero semimuerto se marca con una "b", y el acero muerto no suele marcarse con símbolos.

b. El acero estructural al carbono de alta calidad se marca con "A" después de la marca, y el acero estructural al carbono de supergrado se marca con "E".

c. En el caso de los aceros estructurales al carbono especiales de alta calidad, deberá añadirse también a la cabeza (o cola) de la marca un símbolo que represente la finalidad del producto, como el acero para calderas con un contenido medio de carbono de 0,2%, cuya marca es "20g", etc.

d. El acero estructural al carbono de alta calidad se divide en dos grupos: contenido ordinario de manganeso y contenido superior de manganeso según el diferente contenido de manganeso.

Para el grupo con alto contenido en manganeso, añada "Mn" al final de su número, como 15Mn, 45Mn, etc.

e. Existen 31 calidades de acero estructural al carbono de alta calidad

Acero 08F: baja fracción másica de carbono, buena plasticidad y baja resistencia.

Puede utilizarse para todo tipo de deformaciones en frío piezas conformadas.

Acero 10~25: tiene buenas propiedades de soldadura y estampación en frío, y puede utilizarse para fabricar piezas estándar, casquillos de eje, contenedores, etc.

También puede utilizarse para fabricar piezas resistentes al desgaste y a los impactos con una gran dureza superficial y una gran resistencia y tenacidad en el corazón.

Como engranajes, levas, pasadores, placas de fricción, clavos de cemento, etc.

45 Acero medio al carbono: pueden obtenerse buenas propiedades mecánicas globales mediante un tratamiento térmico adecuado.

Puede utilizarse para piezas mecánicas como eje de transmisiónbiela de motor, engranaje de máquina herramienta, etc.

Acero estructural de alto contenido en carbono: tras un tratamiento térmico adecuado, puede obtener un alto límite elástico, coeficiente de fluencia, suficiente tenacidad y resistencia al desgaste.

Puede fabricar muelles, carriles pesados, rodillos, palas, cables de acero, etc. con diámetros de alambre pequeños.

Carbono de alta calidad calidades de acero estructuralcaracterísticas de rendimiento y aplicaciones

| Grado | Características de rendimiento | Ejemplos de uso |

| 08F, 08, 10 | Buena plasticidad, tenacidad y baja resistencia | Chapa laminada en frío, fleje de acero, alambre de acero, chapa de acero, productos de estampación, como casquillos, contenedores, cubiertas, casquillos de bala, paneles de instrumentos, juntas, arandelas, etc. |

| 15, 20, 25, 15Mn, 20Mn | Buena plasticidad y tenacidad, con cierto grado de resistencia | Piezas portantes que no requieren tratamiento térmico, como pernos, tuercas, varillas de tracción, bridas, piezas carburizadas que pueden convertirse en engranajes, ejes, levas, etc. |

| 30, 35, 40, 45, 50, 55, 30Mn, 40Mn, 50Mn | Buena resistencia, plasticidad y tenacidad | Principalmente producen piezas como engranajes, bielas y ejes, entre los que se utilizan ampliamente el acero 40 y el acero 45. |

| 60, 65, 70, 60Mn, 65Mn | Elevada elasticidad y límite elástico | A menudo producen piezas elásticas y de fácil desgaste, como los muelles, arandelas elásticasrodillos, arados, etc. |

(1) Se utiliza principalmente para fabricar diversas herramientas pequeñas.

Puede ser templado y revenido a baja temperatura para obtener una gran dureza y una elevada resistencia al desgaste.

Puede dividirse en acero al carbono para herramientas de alta calidad y acero al carbono para herramientas de alta calidad.

(2) La marca comercial se expresa generalmente mediante el símbolo "T" (el prefijo fonético chino del carbono) más mil veces la fracción de masa del carbono. Por ejemplo, T10, T12, etc.

Generalmente, el acero al carbono para herramientas de alta calidad no añade el símbolo del grado de calidad, mientras que el acero al carbono para herramientas de alta calidad añade la palabra "a" después de su número, como T8A, T12, etc.

(3) La fracción másica de manganeso en el acero para herramientas al carbono con contenido de manganeso puede ampliarse a 0,6%.

En esta época, el Mn se marca al final de la marca, como T8Mn, T8MnA.

(4) Acero al carbono típico para herramientas

T7, T8: apto para fabricación herramientas de corte que soportan ciertos impactos y requieren una gran tenacidad, como los ejes para trabajar la madera, los cinceles de banco, etc. la dureza después del temple y revenido a baja temperatura es de 48~54HRC (parte operativa);

Acero T9, T10, T11: se utiliza para fabricar herramientas de corte que requieren gran dureza y resistencia al desgaste por pequeños impactos, como por ejemplo brocas pequeñasLa dureza después del temple y revenido a baja temperatura es de 60~62HRC.

El acero T10A también puede utilizarse para fabricar algunos moldes de trabajo en frío y herramientas de medición con forma simple y pequeña carga de trabajo;

Acero T12 y T13: la dureza y la resistencia al desgaste son las más altas, pero la tenacidad es la peor.

Se utiliza para fabricar herramientas de corte que no soportan impactos, como limas, palas y rascadores. La dureza tras el temple y revenido a baja temperatura es de 62~65 HRC.

T12A también puede utilizarse para fabricar herramientas de medición.

T7~t12 y T7A~T12A también pueden utilizarse para moldes de plástico con formas sencillas.

Grado, características de rendimiento y aplicación del acero al carbono para herramientas

| Grado | Características de rendimiento | Ejemplos de uso |

| T7, T7A, T8, T8A, T8Mn | Buena tenacidad con cierta dureza | Herramientas para trabajar la madera, herramientas de ajuste, como martillos, cinceles, moldes, tijeras, etc. El T8Mn puede utilizarse para fabricar herramientas con secciones transversales más grandes. |

| T9, T9A, T10, T10A, T11, T11A | Mayor dureza y cierta tenacidad | Herramientas de baja velocidad, como cepilladoras, machos de roscar, troqueles, hojas de sierra, calibradores, matrices y troqueles de embutición |

| T12, T12A, T13, T13A | Elevada dureza y escasa tenacidad | Herramientas de baja velocidad que no estén sujetas a vibraciones, como limas, raspadores, herramientas quirúrgicas y taladros. |

(1) Se utiliza principalmente para piezas brutas de fundición que no pueden garantizar su plasticidad, y su forma es compleja, lo que no es conveniente para la forja.

Su contenido en carbono suele ser inferior a 0,65%.

(2) La marca está representada por el símbolo "ZG" (prefijo fonético chino del acero moldeado) más el valor mínimo del límite elástico, es decir, el valor mínimo de la resistencia a la tracción.

Por ejemplo, ZG340-640 se refiere al acero fundido con límite elástico no inferior a 340MPa y resistencia a la tracción no inferior a 640MPa.

(3) Fundición de acero al carbono típica

(4) Otros tipos de acero las piezas de fundición incluyen:

Fundiciones de acero al carbono para estructuras soldadas

(GB/T7659-1987), como ZG230-450H;

Fundiciones de acero de baja aleación

(GB/T14408-1993), como ZGD535-720;

Fundición de acero resistente al calor

(GB/T8492-1987), como ZG40Cr30Ni20;

Fundición de acero inoxidable y resistente a los ácidos

(GB2100-1980), como ZG1Cr18Ni9Ti;

Resistencia media y alta piezas de acero inoxidable (GB6967-1986), como ZG10Cr13Ni1Mo, etc.

Los materiales son la base material de la maquinaria. Las propiedades de los materiales metálicos son la base principal de selección de materiales.

Las propiedades de los materiales metálicos se dividen generalmente en rendimiento de proceso y rendimiento de servicio.

El rendimiento del proceso se refiere a las propiedades de los materiales metálicos que se presentan en diversas condiciones de procesamiento, desde la fundición hasta los productos acabados; el rendimiento del servicio se refiere a las propiedades de los materiales metálicos que presentan las piezas metálicas en condiciones de uso.

Las prestaciones de servicio de los materiales metálicos determinan su ámbito de utilización. El rendimiento en servicio incluye propiedades físicas, químicas y mecánicas.

(1) Densidad

La densidad de un metal es la masa de una unidad de volumen del metal, expresada en kg/m3.

En función de su densidad, los materiales metálicos pueden clasificarse en metales ligeros y metales pesados. Los metales con una densidad inferior a 4,5 g/cm3 se denominan metales ligeros, como el aluminio, el titanio, etc.

(2) Punto de fusión

La temperatura a la que un metal pasa del estado sólido al líquido se denomina punto de fusión y suele expresarse en grados Celsius (℃). Cada metal tiene un punto de fusión fijo. Por ejemplo, el punto de fusión del plomo es de 323 ℃ y el del punto de fusión del acero es de 1538 ℃. El punto de fusión es importante para refinar, fundir, soldar y preparar aleaciones.

Los metales con un punto de fusión inferior a 1000 ℃ se denominan metales de punto de fusión bajo, los que tienen un punto de fusión entre 1000 y 2000 ℃ se denominan metales de punto de fusión medio y los que tienen un punto de fusión superior a 2000 ℃ se denominan metales de punto de fusión alto.

(3) Conductividad térmica

La capacidad de un material metálico para conducir el calor se denomina conductividad térmica. La calidad de la conductividad térmica de los materiales metálicos se expresa generalmente en términos de conductividad térmica (coeficiente de conductividad térmica) λ.

Los metales con alta conductividad térmica tienen una buena conductividad térmica. En general, los materiales metálicos tienen mejor conductividad térmica que los no metálicos. La plata tiene la mejor conductividad térmica de todos los metales, seguida de cobre y aluminio.

Los metales con buena conductividad térmica también tienen una buena disipación del calor y pueden utilizarse para fabricar piezas que disipan el calor, como las aletas de los radiadores de frigoríficos y aparatos de aire acondicionado.

(4) Dilatación térmica

Cuando se calienta un material metálico, su volumen aumenta y se contrae al enfriarse. Este fenómeno se denomina dilatación térmica. Diferentes metales tienen diferentes propiedades de dilatación térmica.

En la práctica, a veces hay que tener en cuenta el efecto de la dilatación térmica. Por ejemplo, algunas herramientas de medición de precisión deben fabricarse con metales con coeficientes de dilatación pequeños; el tendido de raíles, el levantamiento de puentes, la medición de dimensiones en procesos metalúrgicos, etc., todos ellos deben tener en cuenta el factor de la dilatación térmica.

(5) Conductividad eléctrica

La capacidad de un material metálico para conducir la electricidad se denomina conductividad eléctrica. Sin embargo, la conductividad eléctrica de cada metal es diferente. La plata tiene la mejor conductividad eléctrica de todos los metales, seguida del cobre y el aluminio.

En la industria, el cobre y el aluminio se utilizan como materiales conductores. Los materiales metálicos de alta resistencia con escasa conductividad eléctrica, como las aleaciones de hierro-cromo, las aleaciones de níquel-cromo-aluminio, el constantán, el manganeso-cobre, etc., se utilizan para fabricar piezas de instrumentos o elementos de calentamiento eléctrico, como los alambres de hornos.

(6) Magnetismo

La capacidad de un metal para conducir un flujo magnético se denomina magnetismo. Los materiales metálicos con conductividad magnética pueden ser atraídos por imanes.

El hierro, el cobalto, etc., son materiales ferromagnéticos, y el manganeso, el cromo, el cobre y el zinc son materiales diamagnéticos o paramagnéticos.

Sin embargo, para algunos metales, el magnetismo no es fijo e inmutable, como el hierro que no muestra magnetismo o paramagnetismo por encima de 768 ℃.

Los materiales ferromagnéticos pueden utilizarse para fabricar núcleos de transformadores, núcleos de motores, piezas de instrumentos de medida, etc.; los materiales diamagnéticos o paramagnéticos pueden utilizarse para piezas que no requieran interferencias de campos magnéticos.

Las propiedades químicas de los materiales metálicos se refieren a las propiedades que presentan los metales en las reacciones químicas.

(1) Resistencia a la corrosión

La capacidad de un material metálico para resistir la corrosión del oxígeno, el vapor de agua y otros medios químicos a temperatura normal se denomina resistencia a la corrosión. La oxidación del acero es un ejemplo común de corrosión.

(2) Resistencia a la oxidación

La capacidad de un material metálico para resistir la oxidación se denomina resistencia a la oxidación. Cuando un material metálico se calienta, la reacción de oxidación se acelera.

Por ejemplo, durante operaciones de calentamiento como la forja, el tratamiento térmico y la soldadura del acero, la oxidación y la descarburización pueden producirse pérdidas de material y diversos defectos.

Por ello, al calentar tochos o materiales, suele formarse a su alrededor un gas reductor o protector para evitar la oxidación de los materiales metálicos.

(3) Estabilidad química

La estabilidad química se refiere a la suma de la resistencia a la corrosión y la resistencia a la oxidación de los materiales metálicos. La estabilidad química de los materiales metálicos materiales a altas temperaturas se denomina estabilidad térmica.

Los materiales metálicos utilizados para fabricar piezas que funcionan a altas temperaturas deben tener una buena estabilidad térmica.

Las propiedades mecánicas, también conocidas como propiedades de resistencia, se refieren a las propiedades que presentan los materiales bajo la acción de fuerzas.

Las principales propiedades mecánicas son la resistencia, la plasticidad, la dureza, la tenacidad y la resistencia a la fatiga.

(1) Fuerza

La resistencia se refiere a la capacidad de un metal para resistir la deformación permanente (deformación plástica) y la fractura. Los criterios de resistencia más utilizados son el límite elástico y la resistencia a la tracción.

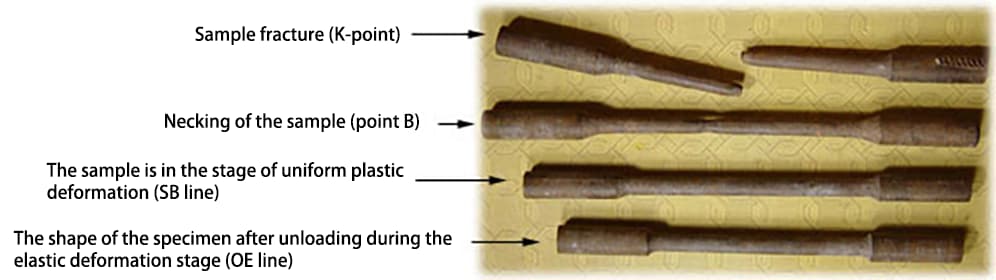

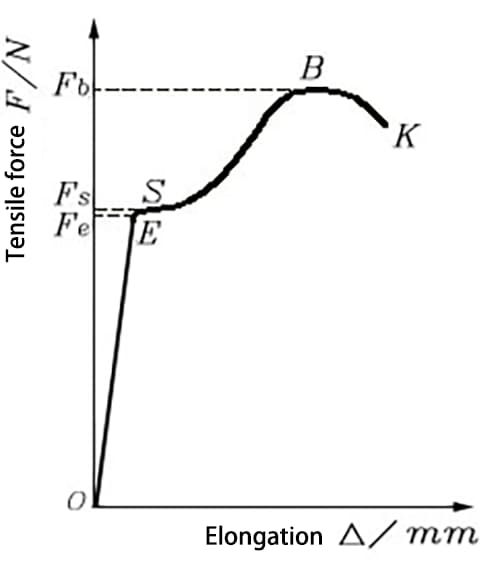

El método para determinar los criterios de resistencia es mediante un ensayo de tracción.

Curva de tracción: relación entre la fuerza de tracción (F) y el alargamiento (l-lo).

Cuando un material está sometido a fuerzas externas, la fuerza de interacción interna entre los elementos del material se denomina fuerza interna, que es igual en magnitud y opuesta en dirección a la fuerza externa. La fuerza interna por unidad de superficie se denomina tensión y se denota con el símbolo σ.

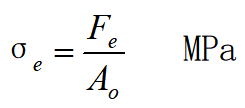

Límite elástico

Es el esfuerzo máximo que puede soportar una probeta cuando sufre una deformación elástica completa.

donde σe es el límite elástico en unidades de tensión (como MPa o psi), Fe es la fuerza de tracción máxima que puede soportar la probeta cuando sufre una deformación elástica completa, medida en unidades de fuerza (como N o lbf), y Ao es el área de la sección transversal original de la probeta, medida en unidades de área (como mm2 o en2).

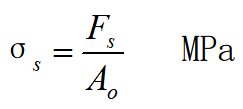

Punto de rendimiento

Definición: Tensión a la que una probeta deja de comportarse elásticamente y se deforma permanentemente durante el proceso de ensayo, mientras que la fuerza permanece constante o disminuye.

Dónde:

Fs - Fuerza de tracción cuando la probeta experimenta la fluencia, en N.

Ao - Superficie original de la sección transversal de la probeta, en mm2.

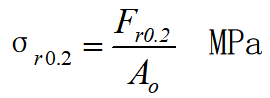

límite elástico condicional:

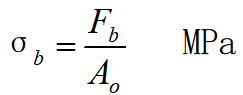

Resistencia a la tracción

Definición: Es el esfuerzo máximo que puede soportar una probeta antes de romperse durante el proceso de ensayo de tracción.

Dónde:

Fb - La fuerza de tracción máxima que puede soportar la probeta antes de romperse, en N.

Ao - Superficie original de la sección transversal de la probeta, en mm2.

Relación entre el límite elástico y la resistencia a la tracción (σs/σb)

Los materiales de ingeniería no sólo requieren una elevada resistencia a la tracción, sino también una determinada relación entre el límite elástico y la resistencia a la tracción (σs/σb). Cuanto menor sea la relación entre el límite elástico y la resistencia a la tracción, mayor será la fiabilidad del componente, y no se fracturará inmediatamente bajo sobrecarga durante su uso. Sin embargo, si la relación entre el límite elástico y la resistencia a la tracción es demasiado pequeña, la tasa de utilización efectiva de la resistencia del material disminuirá.

(2) Plasticidad

Se refiere a la capacidad de un material de sufrir una deformación irreversible y permanente antes de romperse. El criterio de ductilidad viene determinado por el alargamiento tras la fractura y la reducción del área de la sección transversal.

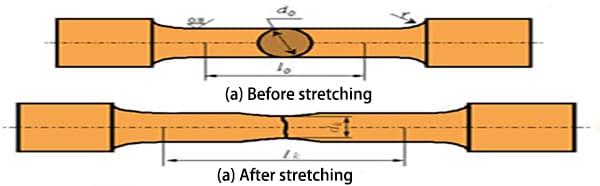

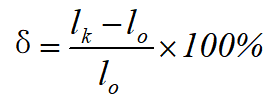

(1) Alargamiento tras la fractura

El alargamiento tras la rotura se refiere al aumento porcentual de la longitud de la probeta después de haberse roto durante el proceso de ensayo de tracción en comparación con su longitud de calibre original.

Se refiere a la capacidad de un material de sufrir una deformación irreversible y permanente antes de romperse. El criterio de ductilidad viene determinado por el alargamiento tras la fractura y la reducción del área de la sección transversal.

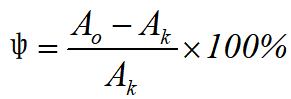

(2) Reducción de la sección transversal tras la fractura

La reducción del área de la sección transversal después de la fractura se refiere a la disminución porcentual de la reducción máxima del área de la sección transversal en el punto de cuello de la probeta después de que se haya roto durante el proceso de ensayo de tracción en comparación con su área de la sección transversal original.

(3) Dureza

La dureza es la medida de la capacidad de un material para resistir la deformación local, en particular la deformación plástica, la indentación o el rayado. Determina si un material es blando o duro.

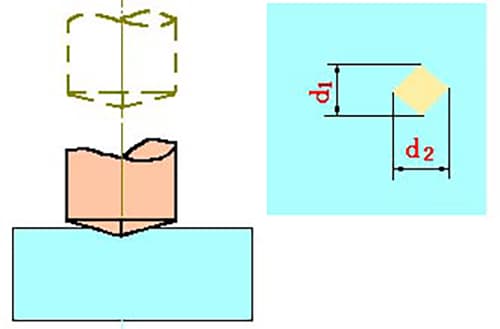

Actualmente, los métodos de ensayo de dureza más utilizados son Dureza Brinell ensayo de dureza Rockwell y ensayo de dureza Vickers.

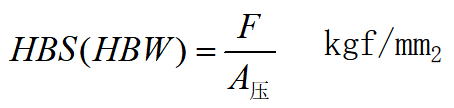

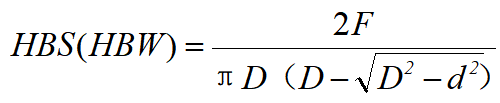

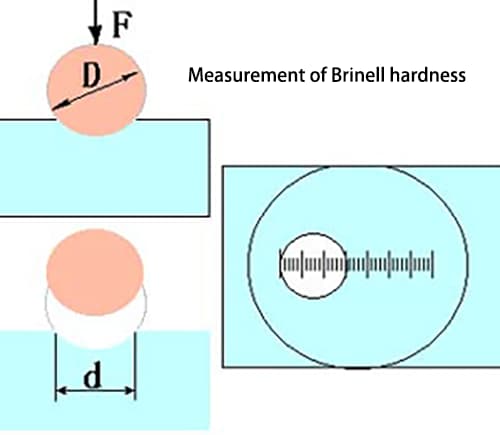

(1) Dureza Brinell

Dónde:

El método de representación de la dureza Brinell es el siguiente:

Normalmente, cuando se especifica el valor de dureza Brinell para un requisito de material en un plano de pieza o documento de proceso, no se especifican las condiciones de ensayo. Sólo se especifica el rango de dureza requerido y símbolo de dureza están marcados, como 200~230HBS.

HBS se utiliza para probar materiales con un valor de dureza inferior a 450; HBW se utiliza para medir materiales con un valor de dureza en el rango de 450-650.

La dureza Brinell se utiliza principalmente para determinar la dureza del hierro fundido, metales no ferrosos y recocidos, normalizados y acero templado y revenido materiales, como productos semiacabados y materias primas.

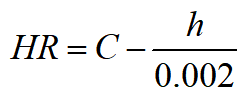

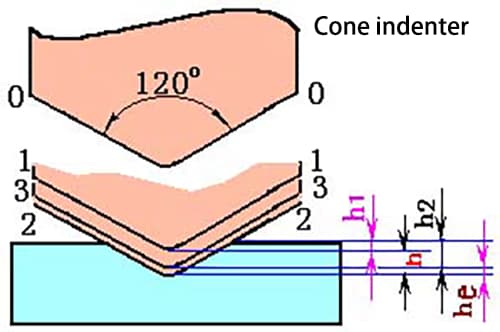

(2) Dureza Rockwell

En la fórmula, C es una constante. Cuando el penetrador es un cono de diamante, C = 100; cuando el penetrador es una bola de acero templado, C = 130.

1- La posición del émbolo después de añadir la carga inicial.

2- La posición del émbolo después de añadir la carga inicial y la carga principal.

3- La posición del émbolo después de retirar la carga principal.

he: Recuperación elástica tras retirar la carga principal.

| Especificación común de la escala Rockwell | ||||

| Símbolo de dureza | Tipo de cabeza | Fuerza total de ensayo (kgf) | Rango efectivo del valor de dureza | Ejemplos de aplicación |

| HRA | Cono de diamante de 120 | 60 | 60~88 | Aleación duraenfriamiento superficial, carburación del acero, etc. |

| HRB | φ bola de acero de 1,588 mm | 100 | 20~100 | Metales no férricos, acero recocido, normalizado, etc. |

| HRC | Cono de diamante de 120 | 150 | 20~70 | Acero templado, acero templado y revenido, etc. |

Nota: Fuerza de prueba total=fuerza de prueba inicial+fuerza de prueba principal; La fuerza de prueba inicial es de 10kgf (98.07N)

Tomando como ejemplo el acero GCr15 templado y revenido a baja temperatura, medir el valor HRC.

La dureza Rockwell no tiene unidad de medida, por lo que debe indicarse el símbolo de la escala de dureza. El valor de dureza se escribe antes del símbolo, como 60HRC, 80HRA y 90HRB. No existe correspondencia entre las diferentes escalas de dureza Rockwell, por lo que los valores de dureza no pueden compararse directamente.

El ensayo de dureza Rockwell es sencillo, rápido y deja una pequeña hendidura. Se utiliza principalmente para probar las piezas acabadas con alta dureza después del tratamiento térmico y piezas de trabajo delgadas. En materiales con estructura y dureza desiguales, el valor de dureza fluctúa mucho, y su precisión no es tan buena como la de los valores de dureza Brinell.

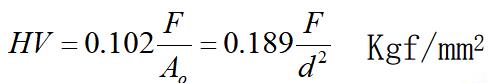

(3) Dureza Vickers

En la fórmula,

Tomando como ejemplo el acero T8A templado y revenido a baja temperatura, medir el valor HV.

Los valores de dureza Vickers no suelen llevar unidades, y el valor de dureza se escribe antes del símbolo HV.

La prueba de dureza Vickers tiene una fuerza de prueba pequeña (comúnmente utilizada 49.03N), indentación poco profunda, perfil claro, resultados precisos, y una amplia gama de selección de fuerza de prueba (49.03~980.7N). Por lo tanto, puede medir la dureza de los materiales de suave a duro, y los valores de dureza Vickers se pueden comparar directamente.

La dureza Vickers se utiliza habitualmente para comprobar la dureza de chapas finas, revestimientos metálicos y capas endurecidas superficialmente de piezas. Sin embargo, la prueba es engorrosa y no es adecuada para la inspección rutinaria en la producción en masa.

Nota especial: Los valores de dureza obtenidos por diversos métodos de ensayo de dureza no pueden compararse directamente. Deben convertirse en un determinado valor de dureza mediante una tabla de conversión de dureza antes de comparar la dureza relativa.

(4) Dureza y resistencia a la fatiga

(1) Resistencia

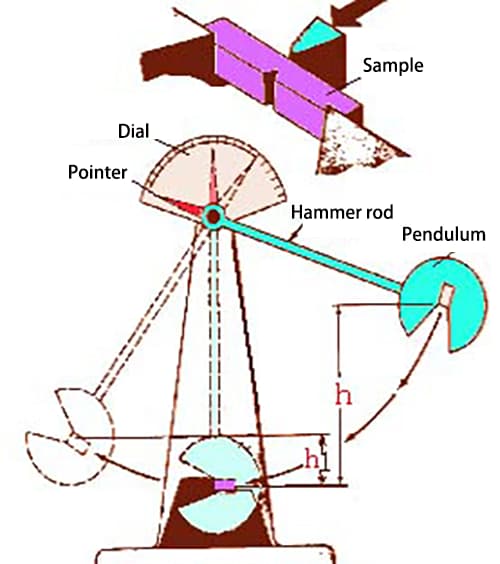

La tenacidad se refiere a la capacidad de un metal para absorber la energía de deformación antes de la fractura, que puede utilizarse para medir la resistencia de un material metálico a las cargas de impacto.

El criterio de tenacidad se determina mediante pruebas de impacto.

Acero 40Cr ensayo de medición de la energía de absorción de impactos:

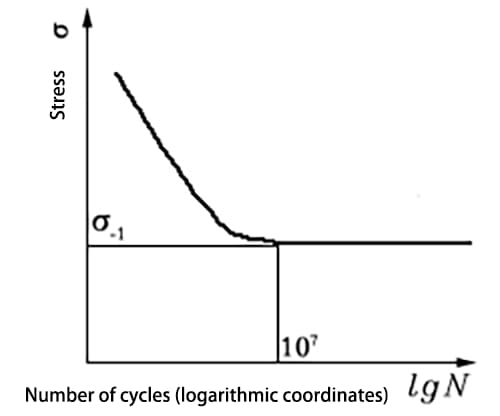

(5) Resistencia a la fatiga

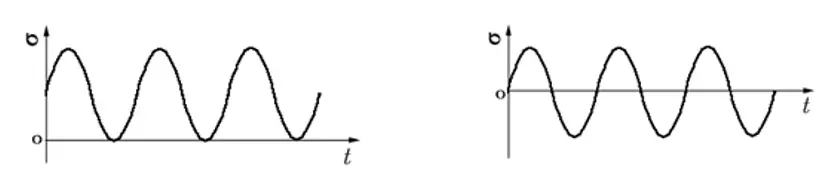

Tensión cíclica: La magnitud y la dirección de la tensión sufren cambios periódicos a lo largo del tiempo.

Fenómeno de fractura de un componente sometido a esfuerzos cíclicos, a menudo a un nivel de esfuerzo muy inferior al σ del material.b o incluso inferior a su σs se denomina fatiga del metal. El criterio de la fatiga del metal es la resistencia a la fatiga.

Se ha demostrado que cuando el nivel de tensión σ es inferior a un determinado valor, el material puede soportar un número infinito de tensiones cíclicas sin fracturarse, y este nivel de tensión se denomina resistencia a la fatiga.

En ingeniería, la resistencia a la fatiga se refiere a la tensión máxima que no causa fractura bajo un cierto número de ciclos.

Generalmente, el número de ciclos de tensión se fija en 108 para materiales de acero y 107 para metales no ferrosos.

Diseño razonable de la estructura del componente, evitación de la concentración de tensiones, reducción de los valores de rugosidad de la superficie, laminado de la superficie, granallado granallado tratamiento térmico superficial, etc. pueden mejorar la resistencia a la fatiga de la pieza.