¿En qué se diferencian el acero al carbono y el acero inoxidable, y por qué es importante? En este artículo analizaremos las principales diferencias entre estos dos tipos de acero, centrándonos en su composición, propiedades y usos. Aprenderá cómo sus características únicas influyen en el rendimiento de diversas aplicaciones, desde la construcción hasta las herramientas culinarias. Averigüe qué tipo de acero se adapta mejor a sus necesidades específicas y por qué es fundamental elegir el adecuado.

Acero

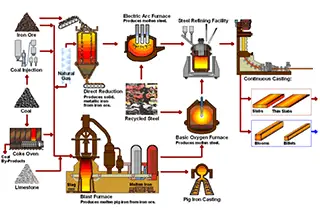

Acero es un término colectivo para las aleaciones de hierro con un contenido de carbono que oscila entre 0,02% y 2,04% en masa. La composición química del acero puede variar considerablemente. El acero que sólo contiene carbono se denomina acero al carbono o acero simple.

Sin embargo, en la producción real, el acero suele incorporar diferentes elementos de aleación en función del uso previsto, como manganeso, níquel y vanadio.

En función de sus prestaciones y usos, se dividen en aceros estructurales, aceros para herramientas y aceros de prestaciones especiales.

Carbono

Presente en todos los aceros, el carbono es el elemento endurecedor más importante. Contribuye a aumentar la resistencia del acero. Los aceros para herramientas suelen tener más de 0,6% de carbono, también conocidos como aceros de alto contenido en carbono.

Cromo

El cromo aumenta la resistencia al desgaste, la dureza y, lo que es más importante, la resistencia a la corrosión. Si un acero tiene más de 13% de cromo, se considera inoxidable. No obstante, todos los aceros pueden oxidarse si no se mantienen adecuadamente.

Manganeso

El manganeso es un elemento crucial que contribuye a la formación de la estructura del grano, mejorando la tenacidad, la fuerza y la resistencia al desgaste. Se utiliza para desoxidar el acero durante los procesos de tratamiento térmico y laminación.

El manganeso está presente en la mayoría de tipos de acero utilizado para cuchillos y tijeras, excepto para A-2, L-6 y CPM 420V.

Molibdeno

Como formador de carburos, el molibdeno evita que el acero se vuelva quebradizo y mantiene su resistencia a altas temperaturas. Se encuentra en muchos aceros.

Los aceros endurecibles al aire (como A-2, ATS-34) siempre contienen 1% o más de molibdeno, lo que les permite endurecerse al aire.

Níquel

El níquel mantiene la solidez, la resistencia a la corrosión y la tenacidad. Está presente en L-6, AUS-6 y AUS-8.

Silicio

El silicio contribuye a aumentar la resistencia. Al igual que el manganeso, se utiliza en el proceso de producción del acero para mantener su resistencia.

Tungsteno

El wolframio aumenta la resistencia al desgaste. Se mezcla con una proporción adecuada de cromo o manganeso para producir acero rápido. El acero rápido M-2 contiene una cantidad significativa de wolframio.

Vanadio

El vanadio aumenta la resistencia al desgaste y la ductilidad. Un carburo de vanadio se utiliza en la fabricación de barras de acero. Muchos tipos de acero contienen vanadio, entre ellos M-2, Vascowear, CPM T440V y 420VA, que tienen un alto contenido de vanadio.

La principal diferencia entre la BG-42 y la ATS-34 es el contenido de vanadio de la primera.

a. Acero estructural al carbono:

(a) P195;

(b) Q215 (A, B);

(c) Q235 (A, B, C);

(d) P255 (A, B);

(e) Q275.

b. Acero estructural de baja aleación

c. Acero estructural común para fines específicos

a. Acero estructural:

(a) Acero estructural al carbono de alta calidad;

(b) Acero estructural aleado;

(c) Acero para muelles;

(d) Acero de corte libre;

(f) Acero estructural de alta calidad para fines específicos.

b. Acero para herramientas:

(a) Acero al carbono para herramientas;

(b) Acero aleado para herramientas;

(c) Acero rápido para herramientas.

c. Acero de rendimiento especial:

(a) Acero inoxidable resistente a los ácidos;

(b) Acero resistente al calor;

(c) Calefacción eléctrica acero aleado;

(d) Acero eléctrico;

(e) Acero de alto manganeso resistente al desgaste.

El principal propiedades mecánicas del acero dependen de su contenido en carbono. El acero que no contiene una gran cantidad de elementos de aleación se denomina a veces acero al carbono o acero simple al carbono.

El acero al carbono, también conocido como acero simple al carbono, se refiere a las aleaciones de hierro-carbono con un contenido de carbono (WC) inferior a 2%.

Además de carbono, el acero al carbono suele contener pequeñas cantidades de silicio, manganeso, azufre y fósforo.

El acero al carbono puede clasificarse en tres tipos en función de su aplicación: acero estructural al carbono, acero para herramientas al carbono y acero estructural de corte libre. El acero estructural al carbono puede dividirse a su vez en acero estructural para edificios y acero estructural para maquinaria.

Según el método de fundición, el acero al carbono puede dividirse en acero de horno abierto, acero de convertidor y acero de horno eléctrico.

Según el método de desoxidación, el acero al carbono puede clasificarse en acero hervido (F), acero matado (Z), acero semimatado (b) y acero matado especial (TZ).

Basado en contenido en carbonoEl acero al carbono puede clasificarse en acero de bajo contenido en carbono (WC ≤ 0,25%), acero de contenido medio en carbono (WC 0,25%-0,6%) y acero de alto contenido en carbono (WC > 0,6%).

En función del contenido de fósforo y azufre, el acero al carbono puede dividirse en acero al carbono ordinario (mayor contenido de fósforo y azufre), acero al carbono de alta calidad (menor contenido de fósforo y azufre), acero de calidad superior (contenido de fósforo y azufre aún más bajo) y acero especial de alta calidad.

En general, a medida que aumenta el contenido de carbono en el acero al carbono, también aumentan la dureza y la resistencia, pero disminuye la ductilidad.

El acero inoxidable, también conocido como acero resistente a los ácidos, está formado por dos componentes principales: el acero inoxidable y el acero resistente a los ácidos. En términos sencillos, el acero que puede resistir la corrosión atmosférica se denomina acero inoxidable, mientras que el que puede soportar la corrosión de los medios químicos se denomina acero resistente a los ácidos. El acero inoxidable es un acero de alta aleación cuya base es el hierro 60%, al que se incorporan elementos de aleación como el cromo, el níquel y el molibdeno.

Cuando el acero contiene más de 12% de cromo, es resistente a la corrosión y a la oxidación en la atmósfera y en ácido nítrico diluido. Esto se debe a que el cromo puede formar una película de óxido de cromo firmemente adherida a la superficie del acero, protegiéndolo eficazmente de la corrosión. El contenido de cromo en el acero inoxidable suele ser superior a 14%, pero el acero inoxidable no es totalmente inmune a la oxidación.

En zonas costeras o lugares con una grave contaminación atmosférica, cuando el aire contiene una gran cantidad de iones cloruro, la superficie expuesta del acero inoxidable puede desarrollar algunas manchas de óxido. Sin embargo, estas manchas de óxido se limitan a la superficie y no corroen la matriz interna del acero inoxidable.

Generalmente, el acero con un contenido de cromo (Wcr) superior a 12% presenta la características del acero inoxidable. El acero inoxidable puede clasificarse a su vez en cinco categorías en función de su microestructura tras el tratamiento térmico: acero inoxidable ferrítico, acero inoxidable martensíticoAcero inoxidable austenítico, acero inoxidable austenítico-ferrítico (dúplex) y acero inoxidable endurecido por precipitación.

Acero inoxidable ferrítico: Contiene cromo 12% a 30%. Su resistencia a la corrosión, tenacidad y soldabilidad mejoran con el aumento del contenido de cromo. Presenta mejor resistencia al agrietamiento por corrosión bajo tensión por cloruros que otros tipos de acero inoxidable.

Acero inoxidable austenítico: Contiene más de 18% de cromo, junto con aproximadamente 8% de níquel y pequeñas cantidades de molibdeno, titanionitrógeno y otros elementos. Tiene excelentes propiedades integrales y puede resistir la corrosión en diversos medios.

Acero inoxidable austenítico-ferrítico (dúplex): Combina las ventajas de los austeníticos y los acero inoxidable ferríticoy presenta superplasticidad.

Acero inoxidable martensítico: Tiene una gran resistencia pero poca ductilidad y soldabilidad.

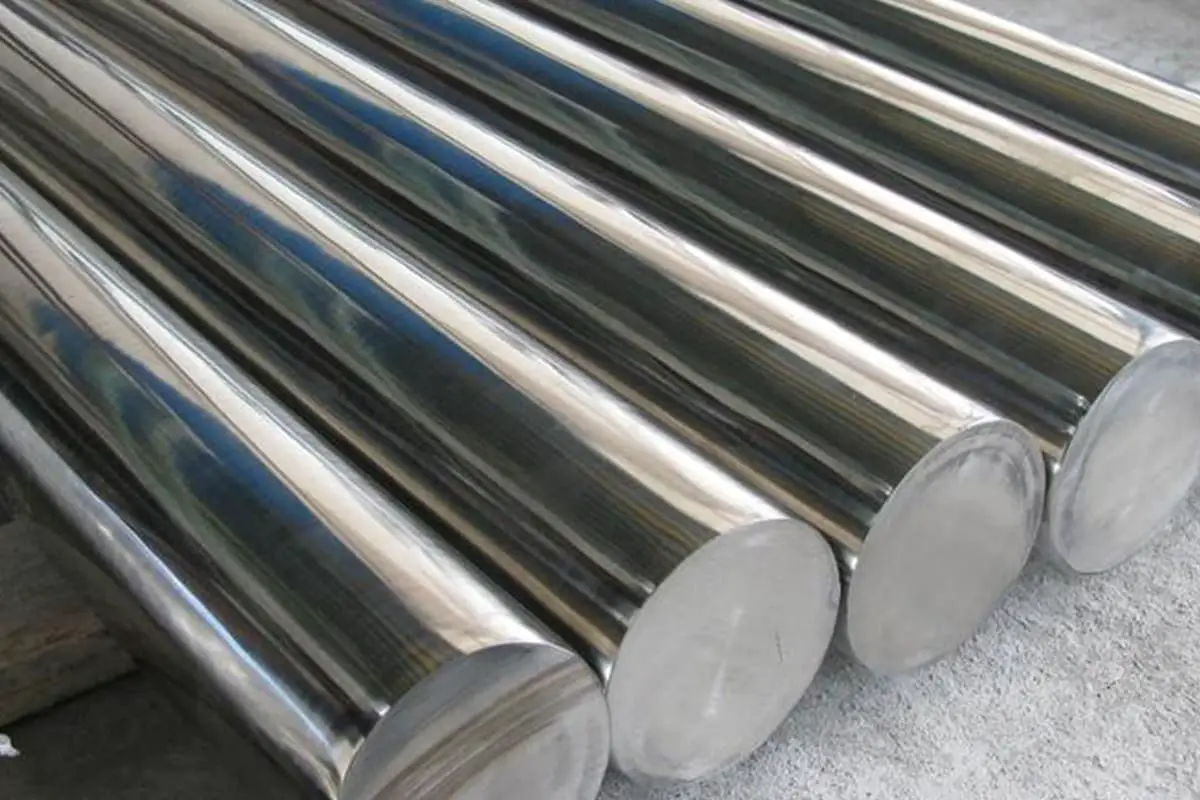

Color: El acero inoxidable contiene más cromo y níquel, lo que le da un aspecto plateado. El acero al carbono se compone principalmente de carbono y hierro, con menos elementos metálicos, dándole un color predominantemente férrico más oscuro.

Textura de la superficie: El acero inoxidable, con su mayor contenido de otros elementos metálicos, tiene una superficie lisa. El acero al carbono, que contiene más hierro y carbono, tiene una superficie más rugosa y carece de la suavidad del acero inoxidable.

Magnetismo: El acero al carbono tiene propiedades magnéticas en su superficie y puede ser atraído por un imán. El acero inoxidable suele ser no magnético en condiciones normales y no es atraído por los imanes.

Contenido de carbono: Las propiedades mecánicas del acero al carbono dependen de su contenido de carbono, siendo éste inferior a 2% y, por lo general, sin añadir una cantidad significativa de elementos de aleación. En cambio, el acero inoxidable, para mantener su resistencia a la corrosión, tiene un contenido de carbono relativamente bajo, que no suele superar 1,2%.

Contenido de aleación: El acero al carbono contiene una pequeña cantidad de elementos de aleación, como silicio, manganeso, azufre y fósforo. El acero inoxidable tiene un mayor contenido de elementos de aleación, principalmente cromo y níquel, superior al 12%.

Resistencia a la corrosión: El acero al carbono, con su bajo contenido en aleaciones, presenta una resistencia a la corrosión más débil. El acero inoxidable, con su mayor contenido de cromo y níquel, posee una mayor resistencia a la corrosión.

La diferencia entre el acero al carbono y el acero inoxidable radica principalmente en su resistencia a la corrosión. Sin embargo, el acero inoxidable, con sus propiedades superiores, cumple funciones que otros tipos de acero no pueden sustituir en aplicaciones prácticas.

Por ejemplo, algunos aceros inoxidables resistentes al calor y aceros inoxidables con excelentes características superficiales se utilizan mucho como materiales decorativos.

Además, las excepcionales propiedades mecánicas del acero inoxidable lo hacen indispensable en diversos sectores manufactureros.

El acero ordinario, también conocido como acero al carbono, es una aleación de hierro y carbono. En función de su contenido en carbono, se clasifica en acero con bajo contenido en carbono, acero con contenido medio en carbono y hierro fundido.

Generalmente, el acero con menos de 0,2% de carbono se denomina acero con bajo contenido de carbono, también conocido como hierro dulce o hierro puro; el acero con un contenido de carbono entre 0,2-1,7% se denomina acería; y el acero con más de 1,7% de carbono se denomina arrabio.

1. El acero con un contenido de cromo superior a 12,5% posee una gran resistencia a la corrosión por medios externos (ácido, sal alcalina), por lo que se denomina acero inoxidable.

En función de su estructura interna, el acero inoxidable puede dividirse en martensítico, ferrítico, austenítico, ferrítico-austenítico y endurecido por precipitación, con un total de 55 tipos especificados por la norma nacional GB3280-92.

En la vida cotidiana, encontramos con frecuencia acero inoxidable austenítico (algunos lo llaman inoxidable al níquel) y acero inoxidable martensítico (algunos se refieren a él como "hierro inoxidable", lo que es científicamente incorrecto y propenso a malentendidos).

Los grados típicos de acero inoxidable austenítico son el 0Cr18Ni9, o "304", y el 1Cr18Ni9Ti. El acero inoxidable martensítico, utilizado para fabricar tijeras y cuchillos, incluye principalmente los grados 2Cr13, 3Cr136Cr13, 7Cr17, etc.

2. Las diferencias en las composiciones de estos dos tipos de acero inoxidable dan lugar a diferentes microestructuras metálicas internas.

3. El acero inoxidable austenítico, debido al alto contenido de cromo y níquel (aproximadamente 18% de cromo y más de 4% de níquel), presenta una estructura interna austenítica.

Esta estructura no es magnética y no puede ser atraída por un imán. Se suele utilizar para materiales decorativos, como tubos de acero inoxidable, toalleros, cuberterías, estufas, etc.

4. El acero inoxidable martensítico se utiliza para fabricar cuchillos y tijeras. Dado que las herramientas de corte deben estar afiladas, deben poseer cierta dureza.

Este tipo de acero inoxidable debe someterse a un tratamiento térmico para modificar su estructura interna y aumentar su dureza para poder utilizarse como herramienta de corte.

Pero este tipo de acero inoxidable tiene una estructura interna martensítica templada y es magnético, lo que significa que puede ser atraído por un imán.

Por lo tanto, no se puede determinar simplemente si un material es acero inoxidable basándose en su magnetismo.

La distinción entre los tubos sin soldadura de acero inoxidable y los tubos sin soldadura de acero al carbono radica principalmente en las diferentes reglas de diseño para estos dos tipos de acero, lo que significa que sus reglas de diseño no son intercambiables. Las diferencias pueden resumirse como sigue:

En primer lugar, el acero inoxidable se endurece durante el trabajo en frío debido a un fenómeno denominado endurecimiento por deformación. Por ejemplo, durante la flexión, presenta anisotropía, con propiedades diferentes en las direcciones transversal y longitudinal.

El aumento de la resistencia debido al trabajo en frío puede utilizarse para mejorar el factor de seguridad, especialmente cuando la zona doblada es pequeña en comparación con la superficie total, lo que hace que el aumento sea insignificante.

En segundo lugar, la curva tensión-deformación del acero inoxidable difiere de la del acero al carbono. El límite elástico del acero inoxidable es aproximadamente 50% de su límite elástico, que, según la normativa estándar, es inferior al límite elástico del acero al carbono medio.

Por último, el acero inoxidable no tiene un límite elástico definido. En su lugar, el límite elástico se representa generalmente por σ0,2 y se considera un valor equivalente.

Tratamiento térmico es un proceso que manipula las propiedades físicas de un metal mediante calentamiento y enfriamiento. El tratamiento térmico permite mejorar la microestructura del acero para satisfacer requisitos físicos específicos.

Algunas de las características que se consiguen mediante este proceso son la tenacidad, la dureza y la resistencia al desgaste. Estas propiedades se obtienen mediante técnicas de tratamiento térmico como el temple, el revenido, recocidoy endurecimiento superficial.

Endurecimiento, también conocido como temple, consiste en calentar uniformemente el metal a una temperatura adecuada y, a continuación, sumergirlo rápidamente en agua o aceite para enfriarlo bruscamente, o enfriarlo en aire o en una zona de congelación para alcanzar la dureza deseada.

Templado es necesario después del temple, ya que el acero se vuelve quebradizo y susceptible a la fractura debido a la tensión inducida por el enfriamiento rápido.

Para eliminar esta fragilidad, el revenido se realiza recalentando el acero a una temperatura o color adecuados, seguido de un enfriamiento rápido.

Aunque este proceso reduce ligeramente la dureza del acero, aumenta su tenacidad y reduce su fragilidad.

Recocido es un método utilizado para eliminar la tensión interna en el acero y homogeneizarlo. El proceso consiste en calentar el acero por encima de su temperatura crítica y luego colocarlo en cenizas secas, cal, amianto o sellarlo dentro de un horno para que se enfríe lentamente.

Dureza se refiere a la capacidad de un material para resistir la penetración de un objeto externo. Un método habitual de ensayo dureza del acero es mediante el uso de una lima en el borde de la pieza, donde la profundidad de las marcas de limado indica el grado de dureza.

Sin embargo, este método no es muy preciso. Los ensayos de dureza modernos suelen realizarse con un durómetro. El ensayo de dureza Rockwell es uno de los más utilizados.

El durómetro Rockwell mide la profundidad de penetración de un penetrador de diamante en el metal; cuanto más profunda sea la penetración, menor será la dureza. La profundidad de penetración puede leerse con precisión en un dial, y esta lectura se denomina número de dureza Rockwell.

Forja es un proceso en el que se da forma al metal mediante martilleo. Cuando el acero se calienta a la temperatura de forja, se puede forjar, doblar, estirar y moldear. La mayoría de los aceros son fáciles de forjar cuando se calientan hasta alcanzar un color rojo cereza brillante. Un método habitual para aumentar la dureza del acero es a través del enfriamiento.

Fragilidad se refiere a la tendencia de un metal a fracturarse con facilidad. El hierro fundido, por ejemplo, es muy quebradizo y puede incluso agrietarse al caer. Existe una estrecha relación entre fragilidad y dureza; normalmente, los materiales con una dureza elevada también tienen una fragilidad elevada.

Ductilidad (también conocida como maleabilidad) se refiere a la capacidad de un metal para deformarse permanentemente sin fracturarse cuando se somete a fuerzas externas. Los metales dúctiles pueden estirarse para formar alambres finos.

Elasticidad se refiere a la propiedad de un metal de deformarse bajo fuerzas externas y volver a su forma original una vez eliminadas las fuerzas. El acero para muelles es un material muy elástico.

Maleabilidad también conocido como falsificabilidades otra descripción de la ductilidad o blandura de un metal. La maleabilidad es la propiedad de un metal de deformarse sin fracturarse cuando se somete a martilleo o laminación.

Dureza es la capacidad de un metal para resistir vibraciones o impactos. La dureza es lo contrario de la fragilidad.