Este artículo se sumerge en el fascinante mundo de la producción de piezas de fundición, revelando el proceso paso a paso que convierte las materias primas en componentes esenciales. Conozca las técnicas, los materiales y los controles de calidad necesarios, y descubra los secretos de la creación de formas complejas con precisión.

La producción de piezas de fundición es un sofisticado proceso de varias fases que abarca las siguientes etapas críticas:

1. Planificación del proceso y documentación: Esta fase inicial implica la creación de un plan completo del proceso de producción y los documentos técnicos asociados. Los ingenieros desarrollan planos detallados del proceso de fundición basándose en las especificaciones de las piezas, los requisitos de volumen de producción y las fechas de entrega previstas. Esta fase es crucial para optimizar la eficiencia del flujo de trabajo y garantizar resultados de calidad.

2. Preparación del material: Esta etapa implica la selección meticulosa y la preparación de materiales para diversos subprocesos:

3. Moldeo y fabricación de machos:

4. Fundir y verter:

5. Operaciones posteriores a la fundición:

Véase también:

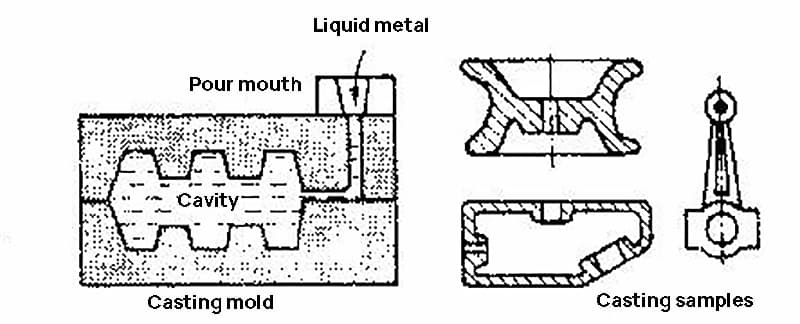

El proceso de fundición es una técnica metalúrgica fundamental que consiste en fundir metal o aleaciones y verterlos en un molde para su enfriamiento y solidificación. Este versátil método permite producir geometrías complejas y se utiliza ampliamente en diversas industrias, desde la automovilística hasta la aeroespacial.

La producción de piezas fundidas de alta calidad es un proceso polifacético que abarca varios pasos críticos:

Cada etapa requiere un control preciso y conocimientos especializados para garantizar que el producto final cumpla estrictas normas de calidad. Examinemos estas etapas en detalle:

La calidad de la arena de moldeo es primordial, ya que influye directamente en el acabado superficial, la precisión dimensional y la integridad general de la pieza fundida. Las fundiciones modernas emplean sofisticados sistemas de preparación de la arena que controlan con precisión el contenido de humedad, la distribución granulométrica y los aditivos. Por ejemplo, en el moldeo con arena verde se suele utilizar una mezcla de arena de sílice, arcilla bentonita y agua, mientras que en los sistemas de arena aglomerada químicamente se emplean resinas sintéticas para mejorar la resistencia y la estabilidad térmica.

La creación de moldes es un paso crítico que determina la forma final y la calidad de la superficie de la pieza fundida. Técnicas avanzadas como la impresión 3D de moldes de arena y la fundición de espuma perdida han revolucionado este proceso, permitiendo una mayor libertad de diseño y reduciendo los plazos de entrega. Para geometrías internas complejas, la fabricación de machos es esencial. Los machos suelen fabricarse con arenas especialmente formuladas para soportar el calor del metal fundido y mantener la estabilidad dimensional.

El proceso de fusión es donde comienza el control metalúrgico. Las fundiciones modernas utilizan varios tipos de hornos, incluidos hornos de inducción para el control preciso de la temperatura y la fusión rápida de lotes más pequeños, y hornos de cubilote para la producción de grandes volúmenes de hierro fundido. El análisis espectrométrico avanzado garantiza que el metal fundido cumpla los requisitos exactos de composición. Los hornos de cubilote siguen siendo muy populares para las plataformas de hierro fundido y las piezas de fundición de máquinas herramienta, debido a su eficacia en la manipulación de grandes volúmenes y a su capacidad para mantener una composición química constante del hierro.

Para piezas de fundición grandes o de alta precisión, como bancadas de máquinas herramienta o bancos de trabajo, se suele emplear el moldeo en arena en seco. Este método consiste en secar el molde para eliminar la humedad, lo que mejora la estabilidad dimensional y el acabado superficial. El proceso de colada es fundamental y a menudo se automatiza en las fundiciones modernas para garantizar índices de llenado constantes y minimizar las turbulencias. Innovaciones como las cucharas de colada inferior y los sistemas de colada controlados por ordenador han mejorado notablemente la calidad de la fundición y reducido los defectos.

El enfriamiento controlado es esencial para conseguir las microestructuras deseadas y minimizar las tensiones internas. Técnicas como la solidificación direccional y el uso de enfriamientos pueden mejorar las propiedades mecánicas en zonas críticas de la fundición.

Las operaciones posteriores a la fundición incluyen la eliminación de arena, el corte de contrahuellas y compuertas y el acabado superficial. Técnicas avanzadas como el chorro de agua a alta presión y el rectificado robotizado han mejorado la eficacia y la uniformidad de esta fase. En el caso de las piezas fundidas para máquinas herramienta, a menudo es necesario un rectificado de precisión de la superficie para conseguir la planitud y el paralelismo necesarios.

El tratamiento térmico es crucial para optimizar las propiedades mecánicas y la estabilidad dimensional de la pieza fundida. En el caso de las plataformas de fundición y los componentes de máquinas-herramienta, se suele realizar un recocido de alivio de tensiones para minimizar la distorsión durante las operaciones de mecanizado posteriores. Pueden aplicarse tratamientos térmicos más complejos, como la normalización o los procesos de temple y revenido, para lograr requisitos específicos de resistencia y tenacidad.

El proceso de fabricación de piezas de fundición sigue evolucionando gracias a los avances del software de simulación, que permite optimizar virtualmente los sistemas de inyección y elevación, predecir el comportamiento de la solidificación e identificar posibles defectos antes de iniciar la producción física. Esta integración de las herramientas digitales con las prácticas tradicionales de fundición es clave para producir piezas de fundición rentables y de alta calidad para aplicaciones exigentes en la industria de la máquina herramienta y más allá.

La producción de castings es un conformado de metales Técnica que consiste en calentar el metal para llevarlo a un estado fluido y verterlo en un molde con la forma deseada. El metal llena la cavidad del molde bajo la influencia de la gravedad o de fuerzas externas como la presión, la fuerza centrífuga o la fuerza electromagnética, y después se enfría y solidifica formando una pieza de fundición o una pieza.

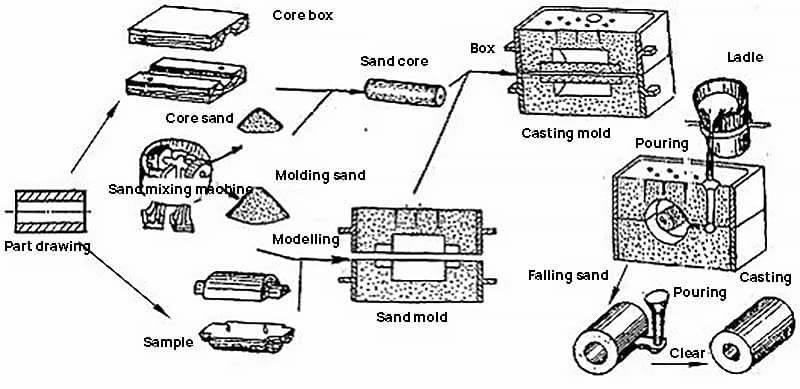

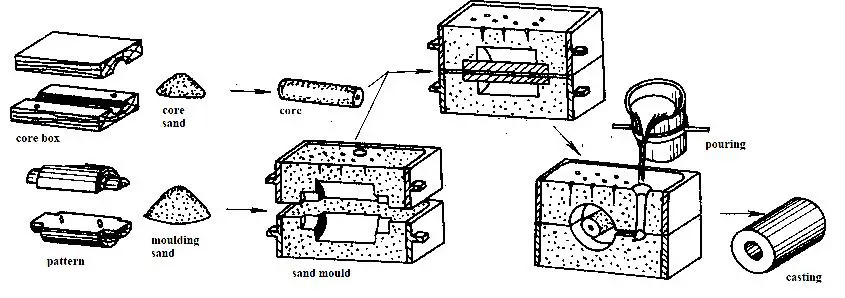

Fig. 1 Proceso de fundición

El proceso de fundición suele consistir en convertir una pieza en bruto en una pieza.

Sin embargo, algunas piezas de fundición cumplen con la precisión de diseño necesaria y rugosidad superficial requisitos sin necesidad de cortes posteriores y pueden utilizarse como piezas directamente.

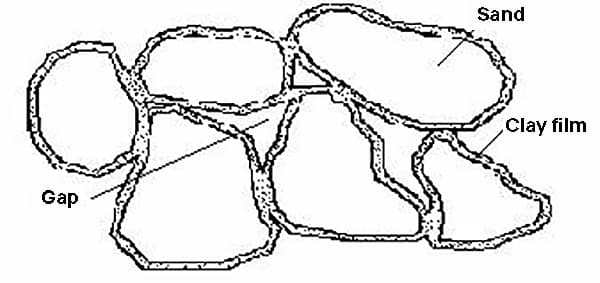

Los principales criterios de rendimiento de la arena de moldeo (incluida la arena para machos) son la resistencia, la permeabilidad, la resistencia al fuego, el límite elástico, la fluidez, la compacidad y la capacidad para resistir el colapso.

La arena de moldeo se compone de arena bruta, aglutinante y aditivos.

La arena bruta utilizada en la fundición debe ser arena de mar, de río o de montaña, con bajo contenido en barro, granulometría uniforme y una mezcla de formas redondeadas y poligonales.

Los adhesivos utilizados en la fundición incluyen arcilla (como arcilla ordinaria y bentonita), arena de vidrio al agua, resina, aceite sintético y aceite vegetal, que se denominan arena de arcilla, arena de vidrio al agua, arena de resina, arena de aceite sintético y arena de aceite vegetal, respectivamente.

Para mejorar las propiedades específicas de la arena del molde (núcleo), a veces se añaden a la arena del molde (núcleo) aditivos como carbón, serrín y pulpa.

La estructura de la arena de moldeo se ilustra en la figura 2.

Fig. 2 Diagrama esquemático de la estructura de la arena de moldeo

La fundición sigue siendo un método fundamental para fabricar piezas brutas de componentes, sobre todo en el caso de piezas fabricadas con metales o aleaciones frágiles (como diversos hierros fundidos y aleaciones no ferrosas), donde a menudo representa el único proceso de fabricación viable.

En comparación con otros métodos de fabricación, la fundición ofrece varias características distintivas:

Versatilidad en material, tamaño y peso:

El proceso de fundición admite una amplia gama de materiales, incluidos metales ferrosos (hierro fundido, acero fundido) y aleaciones no ferrosas (aluminio, cobre, magnesio, titanio, zinc y diversas aleaciones especiales).

Las piezas de fundición pueden abarcar desde componentes en miniatura que pesan apenas unos gramos hasta estructuras masivas que superan los cientos de toneladas.

El grosor de las paredes de las piezas moldeadas puede oscilar entre 0,5 mm y aproximadamente 1 metro, lo que permite realizar tanto detalles intrincados como estructuras robustas.

Las longitudes de fundición pueden variar desde apenas milímetros hasta más de diez metros, lo que permite una amplia gama de aplicaciones.

Capacidad para producir geometrías complejas:

La fundición destaca en la creación de piezas con formas intrincadas y cavidades internas, como bloques de motor, carcasas de bombas, álabes de turbinas e impulsores complejos, que serían difíciles o imposibles de fabricar con otros métodos.

Capacidades de forma casi neta:

Las técnicas modernas de fundición pueden producir piezas muy próximas a sus dimensiones y geometría finales, lo que reduce considerablemente el desperdicio de material y las operaciones de mecanizado posteriores. Esta capacidad de producir piezas con una forma cercana a la neta es especialmente ventajosa para componentes complejos o de gran tamaño.

Accesibilidad y rentabilidad de las materias primas:

La fundición utiliza materias primas fácilmente disponibles, a menudo incluso metales reciclados, lo que contribuye a su rentabilidad. Los costes de utillaje relativamente bajos de muchos procesos de fundición aumentan aún más su viabilidad económica, especialmente para volúmenes de producción bajos y medios.

Flexibilidad y alta productividad:

Los procesos de fundición pueden adaptarse a distintas escalas de producción, desde métodos manuales para lotes pequeños o prototipos hasta líneas de producción de gran volumen totalmente automatizadas.

Las tecnologías de fundición avanzadas, como las líneas de moldeo automatizadas y los sistemas de colada robotizados, permiten alcanzar altos índices de productividad, lo que hace que la fundición sea adecuada para la producción en serie de piezas complejas.

Además, la fundición permite integrar múltiples componentes en una sola pieza fundida, lo que reduce el tiempo de montaje y mejora la integridad estructural. Esta consolidación de piezas puede suponer importantes ahorros de costes y mejoras de rendimiento en el producto final.

El proceso de fundición es complejo y su calidad puede verse afectada por multitud de factores.

Sucesos frecuentes de defectos de fundición son el resultado de un control deficiente de las materias primas, una planificación inadecuada de los procesos, operaciones de producción incorrectas y sistemas de gestión insuficientes.

A continuación figura una lista de los defectos de fundición más comunes, junto con sus nombres, características y causas.

| Nombre del defecto | características | Principales causas |

Estoma | Hay agujeros lisos de distintos tamaños en el interior o en la superficie de la pieza fundida. | ① La carga del horno no está seca o contiene muchos óxidos e impurezas; ② No se secan las herramientas de vertido o los aditivos delante del horno; ③ La arena de moldeo contiene demasiada agua o se cepilla demasiada agua durante el levantamiento y recorte del molde; ④ Secado insuficiente del núcleo o ventilación del núcleo bloqueada; ⑤ La arena de muelle es demasiado compacta y la permeabilidad al aire de la arena de moldeo es deficiente; ⑥ La temperatura de vertido es demasiado baja o la velocidad de vertido es demasiado rápida. |

| Cavidad de contracción y porosidad | Los agujeros de contracción se distribuyen sobre todo en la sección gruesa de la pieza fundida, con forma irregular e interior rugoso. | ① El diseño estructural de la fundición no es razonable, por ejemplo, la diferencia de grosor de la pared es demasiado grande, y no se coloca ningún elevador o hierro frío en la pared gruesa; ② La posición del sistema de vertido y del tubo ascendente es incorrecta; ③ La temperatura de vertido es demasiado alta; ④ La composición química de la aleación no es la adecuada, el índice de contracción es demasiado grande y el elevador es demasiado pequeño o demasiado escaso. |

Agujeros de arena | Hay agujeros rellenos de arena de moldeo en el interior o en la superficie de la pieza fundida. | ① La resistencia de la arena de moldeo es demasiado baja o la compacidad del molde de arena y el núcleo no es suficiente, por lo que la arena de moldeo es arrastrada a la cavidad del molde por el metal fundido; ② El molde de arena se daña parcialmente al cerrar la caja; ③ El sistema de vertido no es razonable, la dirección de la lingada es errónea y el molde de arena resulta dañado por el metal fundido; ④ La arena suelta en la cavidad del molde o en la compuerta no se limpia al cerrar la caja. |

Arena pegajosa | La superficie de la colada es rugosa, con una capa de arena. | ① La resistencia al fuego de la arena bruta es baja o el tamaño de las partículas es demasiado grande; ② La resistencia al fuego de la arena de moldeo disminuye cuando el contenido de barro es demasiado alto; ③ La temperatura de vertido es demasiado alta; ④ El contenido de carbón pulverizado en la arena de moldeo es demasiado pequeño en el proceso de fundición en verde; ⑤ El tipo seco no está pintado oblicuamente o el revestimiento es demasiado fino. |

Inclusión de arena | Una capa de arena de moldeo se intercala entre el chapa metálica saliente y la pieza de acoplamiento. | ① La resistencia a la tracción en caliente húmeda de la arena de moldeo es baja, y la superficie de la cavidad del molde se calienta y se cuece para expandirse y agrietarse; ② La compacidad local del molde de arena es demasiado alta, el agua es demasiada, y la superficie de la cavidad del molde se agrieta después de que el agua se seque diez veces; ③ La selección incorrecta de la posición de vertido hace que la superficie de la cavidad se expanda y se agriete debido a la cocción del hierro fundido a alta temperatura durante mucho tiempo; ④ La temperatura de vertido es demasiado alta y la velocidad de vertido demasiado lenta. |

Tipo incorrecto | La pieza fundida tiene un desplazamiento relativo a lo largo de la superficie de separación. | ① La mitad superior del molde y la mitad inferior del patrón no están alineadas; ② Cuando la caja está cerrada, los areneros superior e inferior están desalineados; ③ Los cajones de arena superior e inferior no están sujetos o el cajón superior no está suficientemente presionado, y se genera un cajón incorrecto durante el vertido. |

Barrera contra el frío | Hay huecos o picaduras en la fundición donde las tarjetas están completamente fundidas, y las juntas son lisas. | ① La temperatura de vertido es demasiado baja y la fluidez de la aleación es escasa; ② La velocidad de vertido es demasiado lenta o el flujo se interrumpe durante el vertido; ③ La posición del sistema de vertido es incorrecta o la sección transversal de la lingote es demasiado pequeña; ④ La pared de fundición es demasiado fina; ⑤ La altura del bebedero (incluida la copa del bebedero) es insuficiente; ⑥ Al verter, la cantidad de metal es insuficiente y la cavidad no está llena. |

Vertido insuficiente | La colada no está completamente llena. | |

Crackle | La fundición está agrietada y hay una película de óxido en la superficie metálica de la grieta. | ① El diseño de la estructura de fundición no es razonable, la diferencia de grosor de las paredes es demasiado grande y el enfriamiento es desigual; ② El retroceso del molde de arena y el núcleo es deficiente, o la arena del muelle está demasiado apretada; ③ Caída prematura de la arena; ④ Una posición incorrecta de la compuerta provoca una contracción desigual de todas las partes de la pieza fundida. |

| Pida | Título del defecto | Características del defecto | Medida preventiva |

| 1 | estoma | En el interior, en la superficie o cerca de la superficie de la pieza fundida, hay agujeros lisos de diferentes tamaños. Las formas son redondas, alargadas e irregulares, únicas o agregadas.El color es blanco o con un color oscuro, a veces cubierto con una capa de óxido. | Reducir la emisión de gas del molde de arena durante el proceso de colada, mejorar la estructura de colada, mejorar la permeabilidad del molde de arena y el núcleo, y permitir que el gas en el molde se descargue sin problemas. |

| 2 | cavidades de contracción | En el interior de la sección gruesa de la fundición, en el interior de las dos interfaces y en el interior o superficie de la unión de la sección gruesa y la sección fina, la forma es irregular, el agujero es rugoso y desigual, y el grano es grueso. | Las piezas de fundición con un espesor de pared pequeño y uniforme se solidificarán al mismo tiempo. Las piezas de fundición con espesores de pared grandes y desiguales se solidificarán de fino a grueso, y el hierro frío de la contrahuella se colocará razonablemente. |

| 3 | porosidad por contracción | Los agujeros de contracción pequeños y discontinuos de la colada se reúnen en uno o varios lugares, y las partículas son gruesas. Hay pequeños agujeros entre cada partícula, y se producen filtraciones de agua durante la prueba hidrostática. | Se reducirán al mínimo las juntas calientes en las uniones entre muros, así como la temperatura y la velocidad de vertido. |

| 4 | agujero de escoria | Agujeros de forma irregular en el interior o en la superficie de la pieza fundida, no lisos y rellenos de escoria total o parcialmente. | Aumentar la temperatura del hierro fundido.Reducir la viscosidad de la escoria.Mejorar la capacidad de retención de escoria del sistema de inyección.Aumentar el fileteado interno de la colada. |

| 5 | agujeros de arena | Hay agujeros rellenos de arena de moldeo en el interior o en la superficie de la pieza fundida. | Controle estrictamente el rendimiento de la arena de moldeo y la operación de moldeo, y preste atención a la limpieza de la cavidad del molde antes de cerrarlo. |

| 6 | craqueo térmico | Hay grietas penetrantes o no penetrantes en la pieza fundida (Nota: si es curva), y la piel metálica en la grieta está oxidada. | Controlar estrictamente el contenido de S y P en el hierro fundido.El grosor de la pared de la colada debe ser lo más uniforme posible.Mejorar el rendimiento de la arena de moldeo y del núcleo.La contrahuella de colada no debe dificultar la contracción de la colada.Evitar cambios bruscos en el grosor de la pared.La apertura no puede ser demasiado temprana.Las coladas no pueden enfriarse. |

| 7 | grieta fría | Hay grietas penetrantes o no penetrantes (principalmente rectas) en la pieza fundida, y la piel metálica de la grieta está oxidada. | |

| 8 | quema de arena | La superficie de la pieza moldeada se cubre total o parcialmente con una capa de metal (u óxido de metal) mezclado con arena (o revestimiento) o una capa de arena de moldeo sinterizada, lo que da como resultado una superficie rugosa de la pieza moldeada. | Mejorar la resistencia al fuego de la arena de moldeo y la arena del núcleo. |

| 9 | inclusión de arena | En la superficie de la pieza moldeada hay una capa de tumor metálico o chapa, y entre el tumor metálico y la pieza moldeada se intercala una capa de arena de moldeo. | Controlar estrictamente las propiedades de la arena de moldeo y la arena de machos.Mejorar el sistema de vertido para que el metal fundido fluya suavemente.Las piezas de fundición planas de gran tamaño se verterán oblicuamente. |

| 10 | barrera contra el frío | Hay una especie de brecha de fusión incompleta o fosa en la fundición, y su borde límite es liso. | Mejorar la temperatura y la velocidad de vertido.Mejorar el sistema de compuertas.El flujo no debe interrumpirse durante el vertido. |

| 11 | incapaz de verter | Falta de carne en la pieza fundida debido a un llenado incompleto de la cavidad con metal fundido. | Mejorar la temperatura de vertido y la velocidad de vertido.No cortar el flujo y evitar incendios. |

En la fundición de producción, la adhesión al principio de colada a alta temperatura y colada a baja temperatura es crucial para lograr resultados óptimos.

Elevar la temperatura de colada del metal fundido facilita la disolución completa de las inclusiones y favorece la flotación de la escoria, mejorando la eficacia de los procesos de limpieza y desgasificación. Este enfoque reduce significativamente la probabilidad de inclusiones de escoria y defectos de porosidad en las piezas fundidas finales.

Por el contrario, mantener una temperatura de vertido más baja ofrece varias ventajas:

Estas ventajas ayudan a prevenir defectos como la porosidad, la adherencia de la arena y las cavidades por contracción.

Por lo tanto, la estrategia óptima es mantener la temperatura de vertido más baja posible que garantice el llenado completo de la cavidad del molde.

El proceso de colada consiste en transferir el metal fundido de la cuchara al molde. Una ejecución incorrecta puede provocar varios defectos de fundición, entre ellos:

Además, unas medidas de seguridad inadecuadas durante el vertido pueden plantear importantes riesgos de lesiones personales.

Para garantizar piezas fundidas de alta calidad, aumentar la productividad y mantener la seguridad de las operaciones, respete estrictamente las siguientes directrices durante el proceso de colada:

1. Seque a fondo todo el equipo antes de usarlo, incluyendo:

2. Imponer el uso de equipos de protección individual (EPI) adecuados al personal de vertido:

3. Evite llenar en exceso el cazo de vertido para evitar derrames y posibles lesiones durante las operaciones de transporte y vertido.

4. Optimice la velocidad de vertido siguiendo el principio "lento-rápido-lento":

5. En el caso de componentes propensos a una elevada contracción por líquido y solidificación (por ejemplo, piezas de acero medianas y grandes), aplique una alimentación secundaria a través de la compuerta o el elevador una vez finalizado el vertido inicial.

6. Encender los gases emitidos por el molde de fundición durante el vertido para:

La tecnología de fundición en arena es un método de fundición que utiliza arena como material principal para la preparación del molde.

La fundición en arena es un método de fundición probado y auténtico que se ha utilizado durante siglos.

A pesar de su antigüedad, la fundición en arena sigue siendo el método de fundición más utilizado, sobre todo para piezas únicas o lotes pequeños, debido a su versatilidad para adaptarse a una amplia gama de formas, tamaños, complejidades y aleaciones, así como a su corto ciclo de producción y bajo coste.

El proceso tradicional de fundición en arena consta de los siguientes pasos: preparación de la arena, fabricación del molde, fabricación del núcleo, moldeado, vertido, extracción de la arena, esmerilado e inspección.

La arena de moldeo y la arena de machos se preparan para el proceso de moldeo.

Normalmente, se utiliza una mezcladora de arena para mezclar la arena usada con la cantidad adecuada de arcilla.

Los moldes y las cajas de machos se crean a partir de los planos de las piezas. Las piezas individuales suelen fabricarse con moldes de madera, mientras que la producción en serie puede utilizar moldes de plástico o metal, también conocidos como moldes de hierro o acero.

Para la producción de grandes volúmenes, pueden fabricarse moldes utilizando plantillas.

Con el uso de máquinas de grabado, el proceso de fabricación de moldes se ha vuelto mucho más rápido, reduciendo el ciclo de producción de 2 a 10 días.

El proceso de moldeo consiste en formar la cavidad del molde de la pieza fundida utilizando arena de moldeo. La fabricación del núcleo consiste en crear la forma interna de la pieza fundida, y la adaptación del molde consiste en colocar el núcleo en la cavidad del molde y sellarlo con las cajas de arena superior e inferior.

El moldeo es un paso crucial en el proceso de fundición.

Para producir el composición del metalLa composición química se prepara cuidadosamente. Se selecciona un horno de fusión adecuado para fundir los materiales de aleación y producir un metal líquido cualificado con la composición y la temperatura correctas.

Tradicionalmente, la fundición se realizaba en un horno de cubilote, pero debido a la preocupación por el medio ambiente, este método se ha sustituido en gran medida por el uso de hornos eléctricos.

El metal fundido producido en el horno eléctrico se transfiere al molde mediante una cuchara.

Es importante controlar la velocidad de vertido para garantizar que toda la cavidad del molde se llena con el metal fundido.

Tenga en cuenta que verter metal fundido puede ser peligroso, por lo que siempre deben tomarse las debidas precauciones de seguridad.

Una vez que el metal fundido se ha solidificado tras el vertido, se retira la compuerta con un martillo y se sacude la arena de la pieza fundida. A continuación, la pieza se somete a chorro de arena con un chorro de arena máquina para conseguir una superficie limpia.

Las piezas brutas de fundición con requisitos menos estrictos pueden entregarse normalmente tras su inspección.

Algunas piezas de fundición con requisitos especiales o que no cumplen las especificaciones exigidas pueden requerir un tratamiento adicional.

Esta operación suele realizarse con una muela abrasiva o una amoladora para eliminar las rebabas y conseguir una superficie más lisa en la pieza fundida.

Las inspecciones suelen realizarse durante la fase de limpieza o procesamiento y en ese momento se identifican las piezas fundidas no aptas.

Sin embargo, algunas piezas de fundición pueden tener requisitos específicos y requerir una inspección adicional. Por ejemplo, puede ser necesario probar una pieza de fundición introduciendo un eje de 5 cm en su orificio central para asegurarse de que cumple las especificaciones requeridas.

Una vez completados los 8 pasos anteriores, el proceso de fundición está prácticamente terminado. Sin embargo, en el caso de piezas de fundición que requieran gran precisión, puede ser necesario un mecanizado adicional.

Tenga en cuenta que el mecanizado queda fuera del ámbito de esta descripción.

A medida que avanza la tecnología de fundición, la fundición en arena tradicional se va mejorando o sustituyendo por otros métodos.

La innovación es un tema eterno y una cualidad fundamental que debe poseer una fundición para triunfar.

La fundición en arena es el método de fundición más común y tradicional utilizado en la industria de la fundición, y suele ser la opción preferida por los pequeños fabricantes de fundición cuando empiezan.

¿Cuáles son los equipos y herramientas básicos necesarios para el proceso de fundición en arena?

El proceso de fundición en arena requiere los siguientes equipos y herramientas, de acuerdo con la secuencia del proceso de producción: equipo de mezcla de arena, equipo de fabricación de moldes, equipo de fabricación de machos, equipo de moldeo, equipo de fusión, equipo de vertido, equipo de limpieza y equipo de procesamiento de la fundición.

El equipo necesario para este paso es una mezcladora de arena, y las herramientas necesarias son una pala y un tamiz.

La fundición en molde de arena depende de la arena, que sirve como material especial de moldeo.

La arena de moldeo puede reciclarse, pero debe tamizarse antes de reutilizarla.

La arena debe ser fina y mezclarse uniformemente con un mezclador de arena.

Una pequeña mezcladora de arena puede costar tan solo 2.000 unidades.

Equipo necesario: Máquina de grabado.

Materiales necesarios: Molde de madera, Molde de plástico (placa de plástico especial), Molde de metal (bloque de metal).

El molde debe crearse a partir de las muestras o planos proporcionados por el cliente.

La calidad del molde influye directamente en la precisión de la forma de la pieza fundida.

Antes, los moldes de madera solían ser fabricados por carpinteros. Sin embargo, con el avance de las máquinas de grabado, ahora se utilizan para crear moldes de madera, plástico y metal.

Una máquina de grabado básica que puede grabar moldes de madera y plástico puede adquirirse por unos pocos miles de yuanes. Sin embargo, para el grabado de metal, es posible que necesite una máquina de grabado que cueste entre decenas de miles y cientos de miles de yuanes.

El precio de la máquina de grabado viene determinado principalmente por sus capacidades de material, precisión y nivel de automatización.

Equipamiento necesario: Horno. Materiales necesarios: Arena recubierta y guantes gruesos.

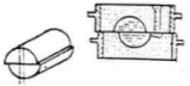

El proceso de creación de cavidades internas en piezas moldeadas suele implicar la fabricación de un núcleo, y existen varios métodos para hacerlo.

Los dos métodos más habituales son:

Tenga en cuenta que la caja de machos se calienta mucho durante el proceso de cocción, por lo que es importante llevar guantes para protegerse.

Recomiendo el segundo método, ya que el núcleo cocido con arena recubierta no requiere cocción durante el vertido y da como resultado una superficie interior de la pieza fundida relativamente limpia.

Equipo necesario: Máquina de moldeo Herramientas necesarias: Caja de arena, placa inferior, rascador, pala, pluma de inmersión, lámina de hierro en forma de V para la abertura de la puerta, cepillo, aguja de orificio de aire, etc.

El moldeo es el paso más exigente y crucial de la fundición en arena, y posee las características industriales más distintivas. En el pasado, el moldeo se realizaba totalmente a mano, pero hoy en día, la mayoría de los trabajadores de moldeo utilizan máquinas de moldeo, lo que reduce significativamente la intensidad de mano de obra.

Hay varias herramientas que se utilizan en el moldeo, como un arenero para la expansión, una placa inferior, un rascador, una pala, una pluma de inmersión, una hoja de hierro en forma de V para la apertura de la puerta, un cepillo, una aguja de orificio de aire, entre otras. Estas herramientas son en su mayoría pequeñas y los moldeadores las adaptan a sus preferencias personales.

En conclusión, producir un molde de alta calidad es la clave del éxito en este proceso.

Equipo necesario: Horno eléctrico y transformador Materiales necesarios: Hierro, Aluminio, Cobre y otras Materias Primas, Estaño y Hierro (Dosificación).

El objetivo principal de este paso es fundir el hierro para convertirlo en hierro fundido. El reto reside en mezclar y controlar la temperatura del hierro fundido.

Debido a la prohibición del cubilote, la mayoría de las fábricas grandes y pequeñas utilizan ahora hornos eléctricos como equipo de fusión. Los hornos eléctricos vienen en varios tamaños y tienen una amplia gama de precios. Los más pequeños, con una capacidad de 200 kg, cuestan entre 10.000 y 20.000, mientras que los más grandes pueden alcanzar entre cientos de miles y millones.

Además del horno eléctrico, se necesita un transformador especial que debe adquirirse por separado. El uso del transformador debe ser aprobado por la oficina local de electricidad, y los costes de aplicación varían.

Crear una pequeña fundición puede costar varios cientos de miles como mínimo, y la mitad del coste se atribuye a la tasa de solicitud.

Equipo necesario: Cuchara de hierro fundido y grúa aérea

El hierro fundido producido en el horno eléctrico puede dividirse en grandes y pequeñas cantidades. Primero se vierte en un recipiente grande y luego se transfiere a recipientes más pequeños para facilitar su manipulación.

Los trabajadores transportan los pequeños contenedores y vierten el hierro fundido en el molde terminado. Este paso entraña grandes riesgos, por lo que los trabajadores deben tomar las medidas de protección necesarias.

En las grandes fábricas, las piezas fundidas de gran tamaño se vierten utilizando grandes equipos, como grúas aéreas. Esto contribuye a garantizar la seguridad y la eficacia del proceso de fundición.

Equipo necesario: Chorro de arena Máquina

Una vez que la pieza se ha enfriado tras el proceso de vertido, los trabajadores la desmoldan. Quitan la mayor parte de la tierra de la superficie y rompen la compuerta con un martillo.

El siguiente paso es colocar la pieza fundida en una máquina de chorro de arena para someterla a este proceso. Este proceso ayuda a limpiar y alisar la superficie de la pieza fundida.

Equipos comunes: Muela abrasiva, pulidora, cortadora y torno.

El tratamiento de la fundición entra en la categoría del mecanizado. Se puede utilizar la mayoría de los equipos de mecanizado general, pero va más allá del ámbito de la fundición.

Normalmente, las fundiciones poseen las herramientas esenciales, como muelas, pulidoras, cortadoras, y es ventajoso disponer también de un torno. Estas herramientas son suficientes para el procesamiento básico de la fundición.

Todos los trabajos deben coordinarse entre sí. Es posible que las pequeñas fundiciones que están empezando no dispongan de todos los procesos de fundición y no tengan capacidad para producir y procesar sus propios moldes.

Para compensarlo, pueden colaborar con fabricantes de moldes y maquinistas especializados y encargarse únicamente de la fundición de las piezas en bruto.

La fundición es una industria tradicional y admirable. A pesar de enfrentarse a prohibiciones debidas a la protección del medio ambiente, muchas pequeñas fundiciones tradicionales llevan toda la vida dedicándose a la fundición y se han quedado en paro o han seguido trabajando como profesionales.

Me gustaría saludar a la generación de trabajadores de fundición de más edad.