¿Y si pudiera aumentar la resistencia y durabilidad de los componentes metálicos con un simple tratamiento superficial? El tratamiento térmico químico lo consigue infundiendo elementos en la superficie del metal, mejorando significativamente su dureza, resistencia al desgaste y resistencia a la corrosión. Este artículo explica los distintos métodos de tratamiento térmico químico, sus ventajas y sus aplicaciones industriales. Descubrirá cómo estos procesos pueden prolongar la vida útil y el rendimiento de las piezas metálicas, por lo que son esenciales en la fabricación y la ingeniería.

El tratamiento térmico químico es un proceso que consiste en calentar piezas metálicas o de aleación en un medio activo apropiado para el aislamiento, haciendo que uno o más elementos penetren en la capa superficial y alteren su composición química, estructura y rendimiento.

El tratamiento térmico químico, también conocido como tratamiento de "difusión superficial" o "difusión térmica", consiste en colocar materiales metálicos o partes en un medio sólido, líquido o gaseoso que contiene uno o varios elementos químicos.

A continuación, los materiales se calientan a una temperatura específica en un horno, lo que permite que estos elementos penetren en la superficie del metal a través de la descomposición, adsorción, solución sólida y reacción combinada de pirolizados medios en la superficie del metal. Los elementos penetran gradualmente en el material metálico a través de la difusión térmica, formando una capa de penetración rica en uno o más elementos de aleación en la superficie metálica.

La tecnología del tratamiento térmico químico desempeña un papel importante en la industria moderna debido a su capacidad para mejorar en gran medida los requisitos de rendimiento de las piezas de trabajo.

Al crear una superficie dura y una superficie interna resistente, puede mejorar diversas propiedades mecánicas, como la alta resistencia, la alta dureza, la alta resistencia al desgaste, el rendimiento antigolpes, el rendimiento antifatiga y la resistencia especial a la corrosión. También puede mejorar las propiedades físicas y químicas de la superficie de la pieza, como la resistencia a la oxidación a alta temperatura.

Es importante tener en cuenta que la pieza debe mantener sus propiedades plásticas y dúctiles originales para aumentar la durabilidad de las piezas de las máquinas en condiciones de trabajo complejas. Como resultado, el tratamiento térmico químico se utiliza ampliamente para lograr requisitos específicos para una amplia gama de aplicaciones industriales.

Las principales características del tratamiento térmico químico son:

Puede dividirse en varios métodos, incluida la carburación, nitruraciónboronización, aluminización, sulfuración, carbonitruración, carburación de compuestos de carbono y cromo, etc.

1. Infiltración de un solo elemento

Como la carburación (carburación unitaria), la boronización (boronización unitaria), etc.

2. Penetración binaria.

El proceso de infiltración de dos elementos simultáneamente se conoce como doble penetración.

Cuando el carbono y el nitrógeno se infiltran simultáneamente, se denomina carbonitruración (también conocida como carbonitruración para abreviar). Del mismo modo, el proceso de infiltración simultánea de boro y aluminio se denomina aluminizado de boro (también conocido como aluminizado de boro para abreviar).

3. Penetración multielemento.

La penetración multielemento se refiere a la infiltración simultánea de más de dos elementos.

Concretamente, cuando el carbono, el nitrógeno y el boro se infiltran al mismo tiempo en un material, se habla de carbonitruración.

4. Infiltración compuesta binaria.

La infiltración de un material con dos elementos se denomina infiltración compuesta de dos elementos.

Por ejemplo, si el wolframio y el carbono se infiltran secuencialmente, el proceso se conoce como infiltración compuesta binaria de wolframio-carbono.

5. Infiltración compuesta multielemento.

La infiltración compuesta multielemento implica la infiltración secuencial de más de dos elementos.

Por ejemplo, la infiltración compuesta ternaria de nitrógeno, carbono y azufre es un tipo de infiltración compuesta multielemento.

1. Método sólido

Incluidos el método de llenado de polvo, el método de pasta (lodo), el método de ciclón eléctrico, etc.

2. Método de líquidos

Incluidos el método del baño de sal, el método del baño de sal electrolítico, el método de electrólisis de solución acuosa, etc.

3. Método del gas

Incluidos el método de vacío, el método de gas sólido, el método de gas indirecto, el método de horno de iones móviles, etc.

4. Método de bombardeo iónico

Incluye la carburación por bombardeo iónico, la nitruración por bombardeo iónico, la metalización por bombardeo iónico, etc.

La infiltración por difusión puede clasificarse en cuatro categorías:

En el proceso de modificación de la superficie del acero intervienen dos mecanismos. El primer mecanismo es la formación de soluciones sólidas por disolución de los elementos infiltrantes en la red de elementos disolventes. La carburación, la carbonitruración y otros procesos similares entran dentro de esta categoría.

El segundo mecanismo es la difusión de reacción, que tiene dos subtipos.

El primer subtipo implica que los elementos infiltrantes reaccionan con los elementos presentes en el acero para formar fases ordenadas, también conocidas como compuestos metálicos. La nitruración, comúnmente denominada nitruración, es un ejemplo de este subtipo.

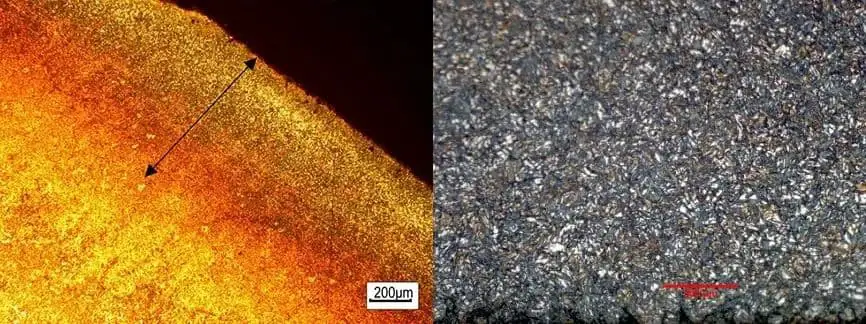

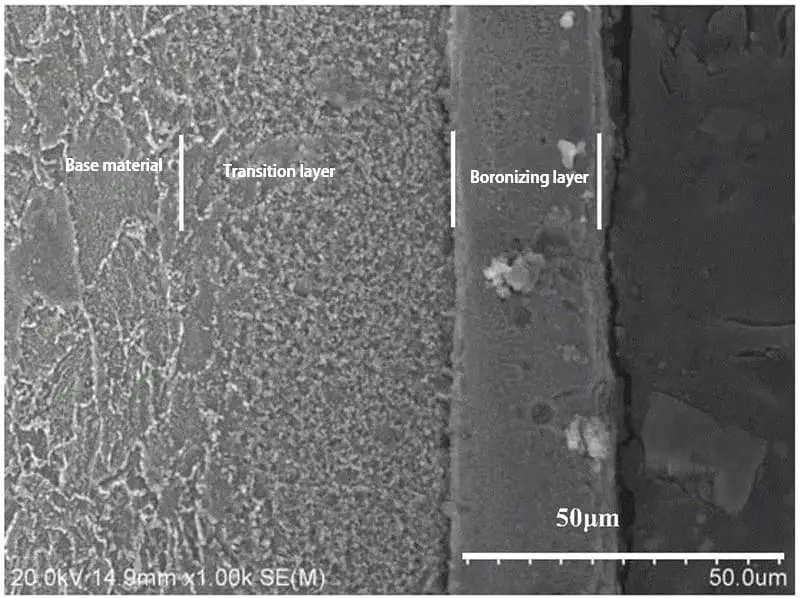

El segundo subtipo se produce cuando la solubilidad de los elementos infiltrantes en la red de elementos disolventes es muy baja. En este caso, los elementos infiltrantes reaccionan con los elementos presentes en el acero para formar fases compuestas. La boronización es un ejemplo de este subtipo.

Tabla 1 Tabla de clasificación según el estado de la estructura del acero

| Tratamiento térmico químico en estado austenítico | Tratamiento térmico químico en estado de ferrita |

| Carburización | Nitruración |

| Carbonitruración | Nitrocarbonización |

| Boronización, boroaluminización, borosiliconización, borozirconización, carburación compuesta de boro-carbono, carburación compuesta de boro-carbono-amoniaco, etc. | Oxinitruración, Oxinitrocarburación |

| Cromado, aluminizado cromado, siliconizado cromado, nitrurado cromado, titanizado cromado | Sulfuración |

| Aluminizado, penetración de aluminio y níquel, penetración de aluminio y tierras raras, etc. | Oxinitruración, Oxinitrocarburación |

| Siliconización | Zincizing |

| Vanadio, niobio, titanioetc. |

El cuadro 1 muestra que la temperatura de tratamiento térmico químico del acero en estado de ferrita es generalmente inferior a 600℃, lo que se denomina tratamiento térmico químico a baja temperatura.

Por otra parte, la temperatura de tratamiento térmico químico del acero en estado austenítico suele ser superior a 600℃, lo que se conoce como tratamiento térmico químico de alta temperatura.

Los procesos de tratamiento térmico químico a baja temperatura ofrecen varias ventajas, como una menor temperatura de tratamiento, eficiencia energética, mínima distorsión de la pieza, mayor resistencia a la corrosión y propiedades antigripado, mayor dureza y mejores prestaciones antidesgaste y antifricción.

Además, como se ve en la Tabla 1, el tratamiento térmico químico del acero suele denominarse según la infiltración de diferentes elementos, como carburación, nitruración, carbonitruración, etc.

En comparación con métodos de endurecimiento superficial como el enfriamiento superficial y el refuerzo de la deformación superficial, presenta las siguientes características.

Este artículo se centra principalmente en definir, clasificar y destacar las características del tratamiento térmico químico.

Al proporcionar esta información fundamental, se espera que los lectores adquieran una comprensión más profunda del tema.