¿Ha pensado alguna vez cómo afectan las pequeñas virutas metálicas al proceso de mecanizado? En el corte de metales, la formación de virutas desempeña un papel crucial en la eficacia y la seguridad. Desde espirales hasta piezas fragmentadas, cada tipo de viruta puede afectar a la calidad y seguridad de su trabajo. Este artículo explora los factores que influyen en la formación de virutas, ofreciendo ideas para optimizar sus operaciones de corte de metal para un mejor control y mejores resultados. Sumérjase para aprender a gestionar la formación de virutas y mejorar su proceso de mecanizado.

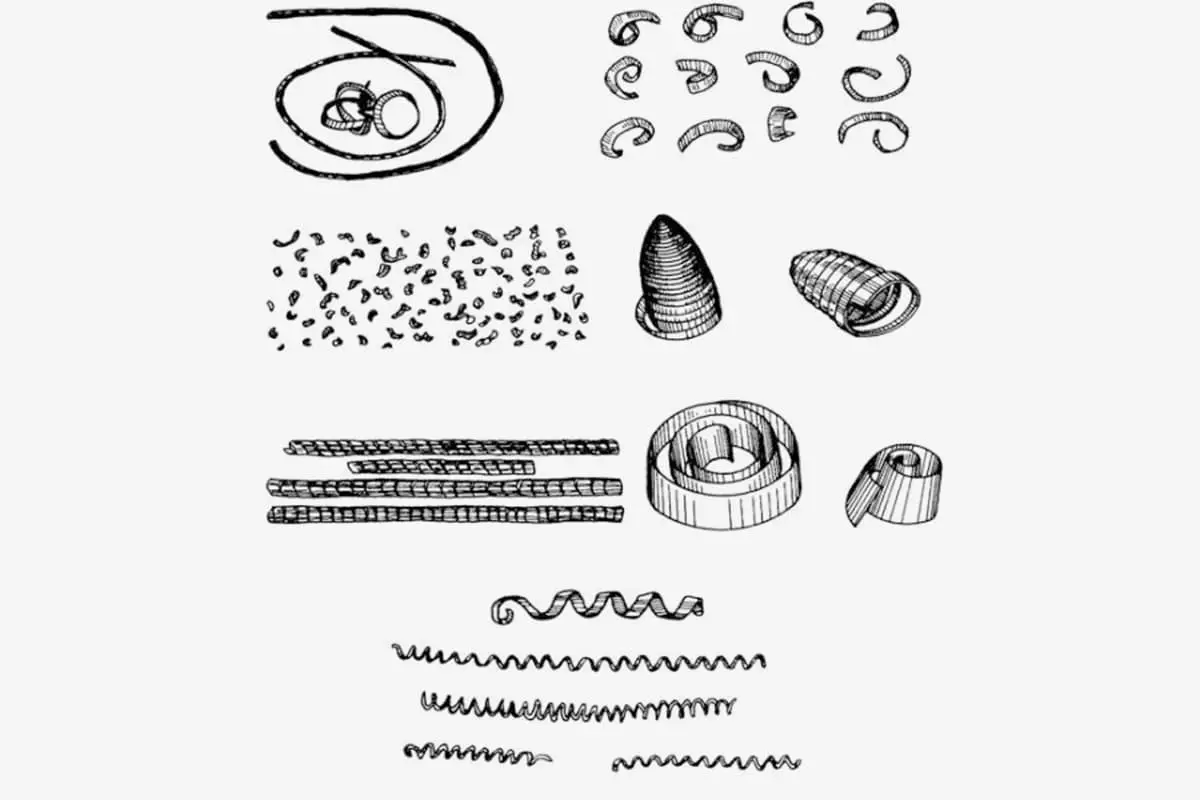

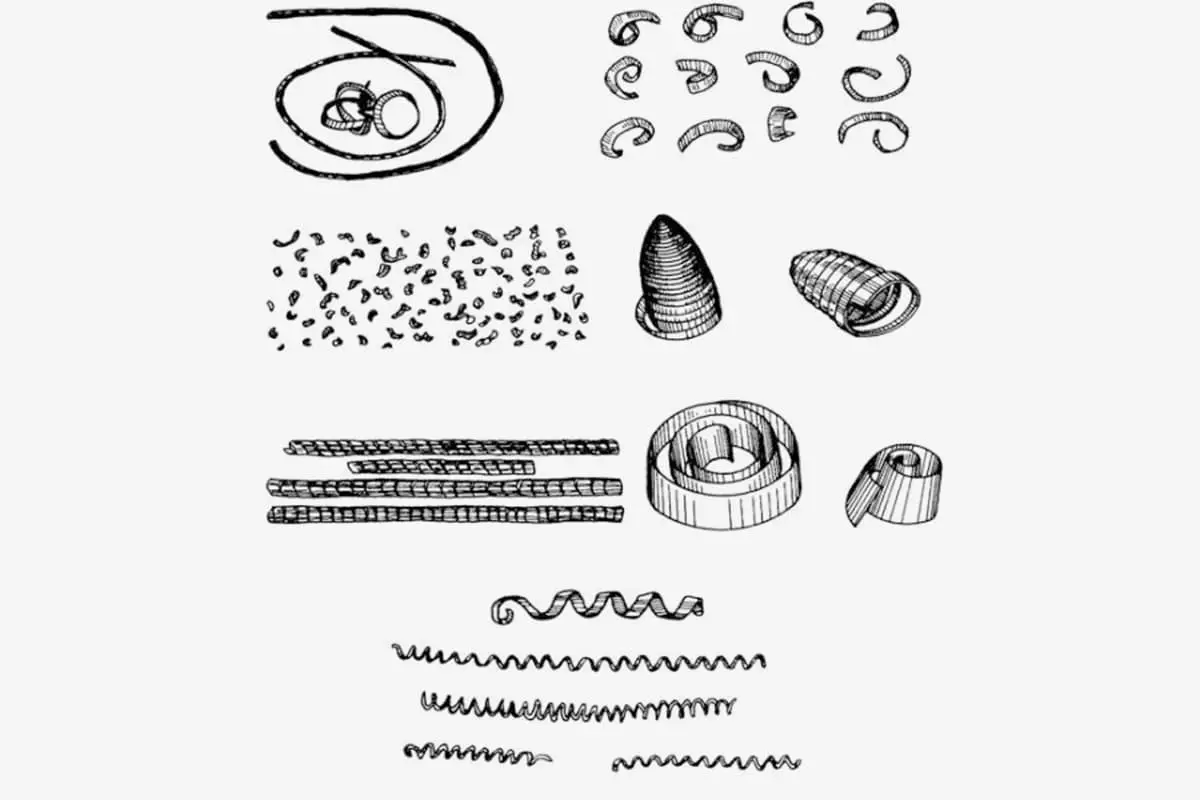

En las operaciones de corte de metales, algunas virutas se forman en espirales que se rompen automáticamente a cierta longitud; otras se pliegan en fragmentos en forma de C o de S.

Algunos adoptan la forma de espirales en forma de muelle, mientras que otros se fragmentan en forma de aguja o en pequeños trozos que se esparcen por todas partes, comprometiendo la seguridad.

Las virutas en forma de cinta pueden enrollarse alrededor de las herramientas y las piezas, con el consiguiente riesgo de accidente. Un control deficiente de las virutas puede impedir la producción normal.

En elementos de aleaciónLa dureza y el estado del tratamiento térmico del material de la pieza influyen en el grosor y la curvatura de las virutas. El acero blando forma virutas más gruesas que el acero duro, y el acero duro es menos propenso a curvarse.

Las virutas que no se curvan con facilidad son las finas, pero el acero blando también resiste el curvado cuando el grosor de la viruta es demasiado grande. La forma exterior de la pieza es otro factor importante.

Unos parámetros geométricos adecuados de la zona de corte de la herramienta es el método más común para mejorar el control de la formación de viruta y la fiabilidad de la rotura de viruta.

El ángulo de desprendimiento es inversamente proporcional al espesor de la viruta y tiene un valor óptimo para los distintos materiales que se mecanizan; el ángulo de separación principal influye directamente en el espesor y la anchura de la viruta, y un ángulo grande facilita la rotura de la viruta.

El radio del arco de la punta de la herramienta está relacionado con el grosor de la viruta, la anchura y la dirección del flujo de viruta.

El mecanizado fino es adecuado para un radio más pequeño, mientras que el mecanizado basto es más adecuado para un radio más grande.

La anchura de la ranura de rotura de viruta se selecciona proporcionalmente en función de la velocidad de avance: más estrecha para una velocidad de avance pequeña y más ancha para una velocidad de avance grande.

La profundidad de la ranura de rotura de viruta se selecciona inversamente en función de la velocidad de avance: profunda para una velocidad de avance pequeña y superficial para una velocidad de avance grande.

Los tres elementos de los parámetros de corte definen la gama de arranque de viruta.

La velocidad de avance y la profundidad de corte posterior son las que más influyen en el arranque de viruta, mientras que la velocidad de corte dentro de la gama estándar es la que menos.

La velocidad de avance es directamente proporcional al espesor de la viruta; la profundidad de corte posterior es directamente proporcional a la anchura de la viruta; la velocidad de la viruta es inversamente proporcional al espesor de la viruta. El aumento de la velocidad de corte reduce la gama efectiva de arranque de viruta.

Moderno Máquinas herramienta CNC emplean funciones de edición NC para ajustar periódicamente la velocidad de avance, consiguiendo lo que suele denominarse "arranque de viruta controlado por programa".

Este método es muy fiable para la eliminación de virutas, pero es menos económico en términos de corte. Se suele utilizar en operaciones en las que el arranque de viruta es complicado, como el torneado de caras frontales y profundas. ranurado.

La adición de fluido de corte amplía el intervalo efectivo de arranque de viruta, especialmente notable cuando las velocidades de avance pequeñas provocan fácilmente el rizado de la viruta.

La utilización de fluidos de corte de alta presión para la rotura y eliminación de virutas es un método eficaz en determinados procesos de mecanizado, como el taladrado profundo. perforación, donde los fluidos de corte a alta presión pueden expulsar las virutas de la zona de corte.

El proceso de formación de virutas en forma de tira puede dividirse en tres etapas:

1. Etapa de deformación básica:

Es la fase en la que la capa de metal que se está cortando empieza a interactuar con el filo de la herramienta, lo que provoca el desprendimiento de la viruta del material de la pieza.

2. Etapa de deformación del rizo:

Esto incluye el curvado hacia arriba, el curvado lateral y el curvado cónico que implica las direcciones A y B.

3. Etapa adicional de deformación y fracturación.

Dadas las variaciones en los materiales de las piezas de trabajo y las condiciones de corte, durante el proceso de corte se produce una amplia gama de formas de virutas.

Las principales formas de las virutas se pueden clasificar en tipo cinta, segmentadas, granulares y fragmentadas, como se muestra en la figura.

1. Fichas en forma de cinta

Es el tipo de viruta más común. La superficie interior es lisa y la exterior es esponjosa.

Al mecanizar metales dúctiles, en condiciones de pequeño espesor de corte, alta velocidad de corte y mayor ángulo de desprendimiento de la herramienta, suele formarse este tipo de viruta. El proceso de corte es equilibrado, con menor fluctuación de la fuerza de corte, y la superficie mecanizada tiene una rugosidad menor.

2. Fichas segmentadas

También conocidas como virutas trituradas. La superficie exterior es dentada y la interior a veces presenta grietas. Este tipo de viruta suele formarse cuando la velocidad de corte es menor, el espesor de corte es mayor y el ángulo de desprendimiento de la herramienta es menor.

3. Chips granulados

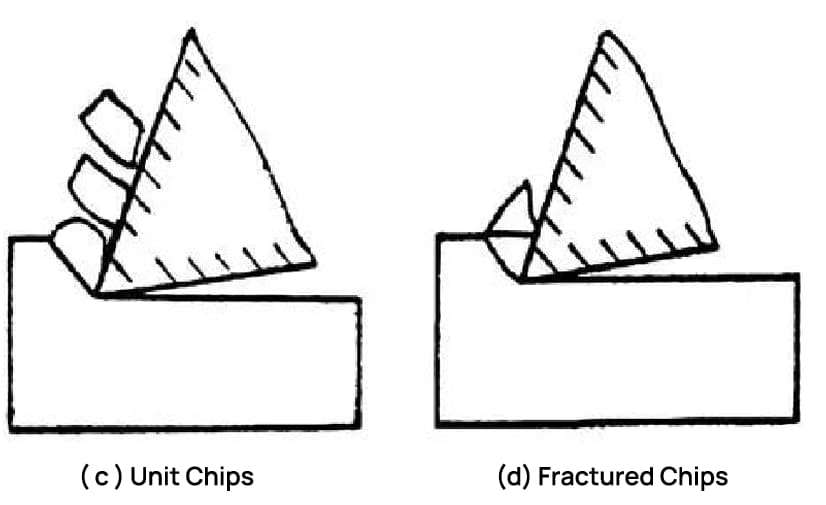

También conocidas como astillas unitarias. En el proceso de formación de virutas, si el esfuerzo cortante en el plano de corte supera la resistencia a la fractura del material, la grieta se extiende a toda la superficie, y la unidad de viruta se desprende del material cortado, formando virutas granulares, como se muestra en la figura C.

Los tres tipos de virutas anteriores sólo pueden obtenerse al procesar materiales dúctiles. Entre ellos, el proceso de corte de virutas en forma de cinta es el más estable, y la fluctuación de la fuerza de corte de las virutas unitarias es la mayor.

En la producción, las virutas en forma de cinta son las más comunes, a veces se obtienen virutas trituradas y rara vez se ven virutas unitarias.

Si se modifican las condiciones para obtener virutas trituradas, como reducir aún más el ángulo de desprendimiento de la herramienta, reducir la velocidad de corte o aumentar el espesor de corte, se pueden obtener virutas unitarias. Por el contrario, pueden obtenerse virutas en forma de cinta.

Esto indica que la forma de la viruta puede transformarse con las condiciones de corte. Una vez dominada su regla de cambio, la deformación, la forma y el tamaño de la viruta pueden controlarse para lograr el propósito de rizado y rotura de la viruta.

4. Formación de virutas frágiles

Este tipo de formación de virutas se produce en materiales quebradizos. Las virutas tienen una forma irregular, lo que da lugar a una superficie mecanizada áspera y desigual.

En el proceso de corte, estas virutas sufren una deformación mínima antes de fracturarse, lo que las diferencia de las virutas formadas por materiales dúctiles.

La fragilidad se debe principalmente a que la tensión aplicada supera el límite de tracción del material. Los materiales quebradizos y duros, como la fundición con alto contenido en silicio y la fundición blanca, suelen producir estas virutas, especialmente cuando el espesor de corte es considerable.

El proceso de corte es inestable, puede dañar la herramienta, dañar la máquina herramienta y desbastar la superficie ya mecanizada.

Por lo tanto, debe evitarse en la producción. Los métodos para evitarlo incluyen reducir el grosor de corte, hacer que las virutas se formen en forma de aguja o de lámina, y aumentar adecuadamente la velocidad de corte para mejorar la ductilidad del material de la pieza.

Los anteriores son cuatro tipos típicos de virutas, pero las virutas obtenidas en el lugar de procesamiento tienen formas diversas.

En las operaciones de corte modernas, la velocidad de corte y la tasa de arranque de metal han alcanzado niveles elevados, creando condiciones de corte duras que a menudo producen una cantidad sustancial de virutas "inaceptables".

Deben tomarse las medidas adecuadas en los procesos de corte para controlar el rizado, el flujo y la rotura de las virutas, lo que dará lugar a la formación de virutas "aceptables" y bien formadas.

El método de control de virutas más utilizado en el procesamiento real incluye el rectificado de una ranura rompevirutas en la cara frontal de la herramienta o el uso de una abrazadera de estilo rompevirutas.