¿Alguna vez se ha preguntado por qué algunas soldaduras aguantan bien y otras fallan? Este artículo desvela los secretos de los cordones de soldadura, sus tipos y su papel fundamental para garantizar soldaduras duraderas. Descubra cómo la elección de la varilla de soldadura adecuada puede marcar la diferencia en cuanto a seguridad y resistencia.

Seguro que todos ustedes saben que las varillas de soldadura son un componente esencial para la soldadura eléctrica.

Una vez conectadas las varillas de soldadura, las pinzas pueden empezar a funcionar.

Sin embargo, ¿sabe qué modelo de varillas de soldadura está utilizando?

El uso de las varillas de soldadura es muy específico.

El uso incorrecto de las varillas de soldadura puede comprometer la resistencia de la soldadura, por lo que debe volver a soldarse con un material adecuado.

En el caso de piezas de gran tamaño, el uso incorrecto de las varillas de soldadura puede provocar grietas en el lugar de la soldadura, lo que supone una amenaza tanto para la vida como para la propiedad.

Por lo tanto, es importante conocer la composición del electrodo.

El electrodo está recubierto de un material especial denominado revestimiento del electrodo.

Este tipo de electrodo, conocido como blindado arco metálico electrodo de soldadura, consta de dos partes: el revestimiento y el núcleo de soldadura.

El hilo metálico cubierto por el revestimiento del electrodo se denomina núcleo de soldadura.

Normalmente, el núcleo de soldadura es de acero y tiene una longitud y un diámetro determinados.

El núcleo de soldadura cumple dos funciones principales:

Al soldar con electrodos, una parte del metal de soldadura procede del metal del núcleo.

En consecuencia, la composición química del núcleo de soldadura influye significativamente en la calidad de la soldadura.

Por esta razón, el alambre de acero utilizado como alma de soldadura debe tener una marca y una composición específicas.

Cuando otros métodos de soldadura por fusión, como la soldadura automática por arco sumergido, la soldadura por electroescoria, soldadura con gas de protecciónCuando se utiliza como metal de aportación un alambre de soldadura, ya sea de acero o de gas, se habla de alambres de soldadura.

Lectura relacionada: Tipos de soldadura

El revestimiento del electrodo es la capa aplicada a la superficie del núcleo de soldadura.

Durante el proceso de soldaduraEl revestimiento se descompone y funde para producir gases y escoria, lo que proporciona protección mecánica, tratamiento metalúrgico y mejora el rendimiento del proceso.

La composición del revestimiento incluye minerales (como mármol y fluorita), ferroaleaciones y polvos metálicos (como ferromanganeso y ferrotitanio), sustancias orgánicas (como harina de madera y almidón) y productos químicos (como titanio dióxido y silicato sódico).

La calidad del revestimiento del electrodo es un factor crucial para determinar la calidad de la soldadura.

Un desnudo varilla para soldarsin revestimiento, es difícil encender un arco.

Aunque se establezca un arco, no arderá de forma constante.

Durante el proceso de soldadura, la inmersión de oxígeno, nitrógeno y vapor de agua del aire en la soldadura puede tener repercusiones negativas en la misma.

Esto puede dar lugar a la formación de poros y a la reducción de las propiedades mecánicas, e incluso provocar grietas.

Sin embargo, cuando el revestimiento del electrodo se funde durante la soldadura, la gran cantidad de gas producido cubre el arco y el baño de fusión, reduciendo la interacción entre el metal fundido y el aire.

Tras el enfriamiento, el revestimiento fundido forma una capa de escoria en la superficie de la soldadura, lo que proporciona protección al metal de soldadura, ralentiza el proceso de enfriamiento y disminuye el riesgo de bolsas de aire.

A pesar de las medidas de protección aplicadas durante el proceso de soldadura, una pequeña cantidad de oxígeno entrará inevitablemente en el baño de fusión. Esto puede provocar la oxidación del metal y elementos de aleaciónEl riesgo de quemaduras de los elementos de aleación y la disminución de la calidad de la soldadura.

Para contrarrestarlo, se añaden agentes reductores, como manganeso, silicio, titanio y aluminio, al revestimiento del electrodo para reducir los óxidos presentes en el baño de fusión.

La elevada temperatura del arco puede provocar la vaporización y combustión de los elementos de aleación del metal de soldadura, lo que reduce sus propiedades mecánicas.

Para compensar esta pérdida, deben añadirse elementos de aleación adecuados a la soldadura a través del revestimiento para mantener o mejorar las propiedades mecánicas de la soldadura.

Para soldar determinadas tipos de aceros aleadosAdemás, es necesario introducir la aleación en la soldadura a través del revestimiento para que la composición del metal de soldadura sea similar a la del metal base y sus propiedades mecánicas igualen o incluso superen las del metal base.

El revestimiento del electrodo tiene la ventaja añadida de aumentar la formación de gotas y reducir las salpicaduras.

El punto de fusión del revestimiento del electrodo es ligeramente inferior al del núcleo, pero como éste se encuentra en el centro del arco y tiene una temperatura elevada, se funde primero, seguido del revestimiento.

De este modo, se reduce la pérdida de metal por salpicaduras, se mejora el coeficiente de deposición y aumenta la productividad de la soldadura.

Hasta ahora hemos hablado de la composición de las varillas de soldar. Al elegir una varilla de soldadura, es importante entender que hay diferentes tipos de varillas de soldadura.

Por ejemplo, consideremos un electrodo J422.

¿Ves el número del dibujo?

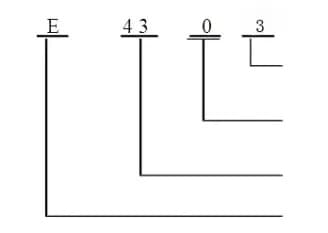

La varilla de soldadura J422 es un nombre común que corresponde al grado E4303 de la norma internacional.

Se trata de una varilla de soldadura ácida con revestimiento de titanio cálcico.

La "J" en J422 representa una estructura soldadura de acero y "42" representa la resistencia a la tracción del metal de soldadura, que es de 42 kg/mm2.

El grado E4303 de la norma internacional puede explicarse del siguiente modo:

En términos más sencillos, la varilla de soldadura J422 utilizada en China es equivalente a la varilla de soldadura E4303 utilizada internacionalmente.

Tomemos algunos modelos como ejemplo.

Comparación de modelos y marcas de varillas de soldadura comunes

| Modelo | Marca | Modelo | Marca |

| E4303 | J422 | E5003 | T502 |

| E4316 | J426 | E5015 | J507 |

| E5016 | J506 | E6016 | T606 |

| E6015 | J607 | E7015 | 3707 |

He aquí un breve resumen de los criterios generales de selección:

Las marcas de las varillas de soldadura de uso común son establecidas por el fabricante o la industria, y los modelos son ampliamente reconocidos a nivel internacional, con una gran variedad de tipos.

Existen aproximadamente 300 tipos diferentes de varillas de soldadura.

Dentro de un mismo tipo, los distintos modelos se clasifican en función de sus características únicas.

Un tipo específico de varilla de soldadura puede tener una o varias variantes.

Es habitual que varillas de soldadura del mismo tipo tengan marcas diferentes en distintas varillas de soldadura.

Las varillas de soldadura comunes incluyen principalmente:

(1) Para las piezas estructurales de acero con bajo contenido en carbono, se suelen utilizar varillas de soldadura de titanio cálcico del tipo E4303 (J422) o E5023 (J502).

(2) Para piezas estructurales importantes con elevados requisitos de plasticidad, tenacidad y resistencia a las fisuras, deben utilizarse varillas de soldadura de bajo contenido en hidrógeno E4315 (J427) o E5015 (J507).

Cuando se utiliza una máquina de soldar de CA, se pueden elegir varillas de soldadura de CA y CC de bajo hidrógeno E4316 (J426) o E5016 (J506).

(3) Para componentes de chapa fina que requieren una superficie de soldadura bonita y lisa, se prefieren las varillas de soldadura de titanio E4313 (J421).

(4) Cuando se sueldan componentes que no pueden eliminar aceite, óxido y otras suciedades y requieren una penetración profunda, se recomiendan las varillas de soldadura de óxido de hierro E4320 (J424).

(5) Para componentes con muchas soldaduras verticales, si las condiciones lo permiten, se pueden seleccionar electrodos de soldadura especiales para soldadura vertical descendente, como las varillas de soldadura E4300 (J420).

Estas son algunas de las varillas de soldadura más comunes que se distinguen en función de su uso previsto.

El diámetro de la varilla de soldadura viene determinado por el grosor de la soldadura, y generalmente se divide en 2, 2,5, 3,2, 4, 5, 6 mm y otros tamaños para el núcleo.

Los tamaños más utilizados son 2,5, 3,2 y 4 mm.

El diámetro aproximado y la corriente de soldadura son los siguientes:

| Diámetro de las varillas de soldadura (mm) | Corriente de soldadura (A) |

| 1.6 | 25-40 |

| 2 | 40~65 |

| 2.5 | 50~80 |

| 3.2 | 100~130 |

| 4 | 160~210 |

| 5 | 200~270 |

| 6 | 260~500 |

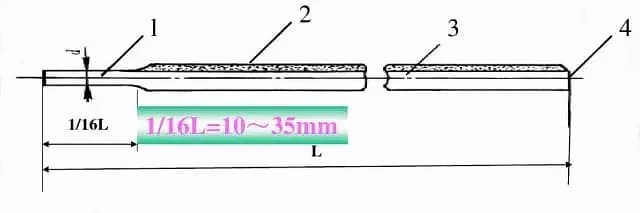

El método de selección del diámetro del electrodo en función del espesor de la soldadura es el siguiente:

(1) Si el espesor de la soldadura es inferior o igual a 4 mm, el diámetro del electrodo seleccionado no debe superar el espesor de la soldadura.

(2) Para soldaduras con un espesor de 4 mm a 12 mm, el diámetro del electrodo debe estar comprendido entre 3 mm y 4 mm.

(3) Si el espesor de la soldadura es superior a 12 mm, el diámetro de la varilla de soldadura debe ser de al menos 4 mm.

Por ejemplo, el acero estructural se designa como "J XXX", donde "J" representa un acero estructural. soldadura de acero varilla y el tercer número representa el tipo de revestimiento y los requisitos de corriente de soldadura. El primer y el segundo número indican la resistencia a la tracción del metal de soldadura.

J507

El tipo de varilla de soldadura se determina en función de las normas nacionales e internacionales pertinentes. Para el acero estructural, la letra "E" designa la varilla de soldadura. El primer y segundo dígitos indican la resistencia mínima a la tracción del metal depositado, mientras que el tercer dígito representa la posición de soldadura del electrodo. Los dígitos tercero y cuarto indican el tipo de corriente de soldadura y el revestimiento utilizado.

E4315:

Los electrodos de acero estructural más comunes son los J421, J422, J423, J424, J506 y J507. Por ejemplo, las varillas de soldadura de la serie E43 pueden utilizarse para soldar aceros con bajo contenido en carbono, como 20Mn y Q235 o aceros con una resistencia a la tracción de aproximadamente 400MPa. Las varillas de soldadura de la serie E50 pueden utilizarse para soldar 16Mn, 16Mng y otros aceros con una resistencia a la tracción que oscila entre 500MPa (1MPa equivale aproximadamente a 10kg de fuerza).

He aquí un ejemplo.

Tomemos ahora como ejemplo el Q235 y analicemos cómo elegir un 5 mm de grosor acero. (Nota: Las respuestas a las siguientes preguntas se encuentran en el artículo).

El Q235 es un acero bajo en carbono con un límite elástico de 235 Mpa y una resistencia a la tracción de 370-500 Mpa.

Para este material, podemos elegir las varillas de soldadura de la serie E43. Dado que los requisitos de la pieza no son exigentes, podemos utilizar E430 o E431 para la soldadura en todas las posiciones.

Además, el acero con bajo contenido en carbono está simbolizado por 3 revestimientos de tipo titanio-calcio.

Para materiales de 5 mm de espesor, el diámetro de electrodo recomendado es de 3,2 mm.

Para las varillas de soldadura con un diámetro de 3,2 mm, la corriente recomendada es de 100-130 A.

En conclusión, deberíamos utilizar varillas de soldadura E4303 con un diámetro de 3,2 mm y una corriente de aproximadamente 110 A para soldar acero Q235 de 5 mm de grosor.

Para mayor facilidad, he facilitado un sencillo formulario que deberá seguir si comprende la información presentada anteriormente.

Soldadura entre el mismo materiales metálicos

| Calidad del acero | garde | modelo | Observaciones |

|---|---|---|---|

| Q235,10,20 | J422 | E4303 | J422 se utiliza para la estructura general, con forma compleja y gran rigidez. |

| J426 | E4316 | J426 y J427 se utilizan para soldaduras gruesas; | |

| J427 | E4315 | J426 y J427 se utilizan para Q235-C y Q235D. | |

| 20R; 20g | J426 | E4316 | |

| J427 | E4315 | ||

| 16MnR | J502 | E5003 | Por lo general, se seleccionan los tres primeros tipos de varillas de soldadura. Cuando los requisitos de tenacidad de la soldadura son elevados, pueden seleccionarse los dos últimos tipos de varillas de soldadura. |

| J506 | E5016 | ||

| J507 | E5015 | ||

| J506R | E5016-G | ||

| J507R | E5015-G | ||

| 15MnVR | J506R | E5016-G | Cuando el espesor de la chapa es grande, se pueden seleccionar las dos primeras varillas de soldadura. |

| J507R | E5015-G | ||

| J556 | E5516-G | ||

| J557 | E5515-G | ||

| 15MnVNR | J556 | E5516-G | Por lo general, se seleccionan los tres primeros tipos de varillas de soldadura. Cuando la rigidez estructural es pequeña y el requisito de resistencia es alto, pueden seleccionarse los dos últimos tipos de varillas de soldadura. |

| J557 | E5515-G | ||

| J557MoV | E5515-G | ||

| J606 | E6016-D1 | ||

| J607 | E6015-D1 | ||

| 18MnMoNbR | J606 | E6016-D1 | La estructura de chapa gruesa rígida de gran tamaño puede utilizarse con varilla de soldadura de gas ultrabajo y alta tenacidad o con varilla de soldadura que contenga Ni; |

| J607 | E6015-D1 | Precaliente 150~250 ℃ antes de soldar, y realice un tratamiento térmico posterior de 250~350 ℃ inmediatamente después de soldar o cuando se interrumpa la soldadura, y realice un tratamiento térmico de alivio de tensiones después de soldar. | |

| J606RH | E6016-G | ||

| J607RH | E6015-G | ||

| J607Ni | E6015-G | ||

| 13MnNiMoNbR | J606 | E6016-D1 | Precalentar 150~200 ℃ antes de soldar, y realizar un tratamiento de eliminación de nitrógeno a 350~400 ℃ después de soldar. |

| J607 | E6015-D1 | ||

| J607Ni | E6015-G | ||

| 07MnCrMoVR | J606RH | E6016-G | |

| J607RH | E6015-G | ||

| 15CrMoR 14CrMoR | R302 | E5503-B2 | Precalentar 160~200 ℃ antes de soldar, y realizar 675~705 ℃ tratamiento de revenido después de soldar. |

| R307 | E5515-B2 | El R302 se utiliza principalmente para la soldadura de cubiertas. | |

| 12Cr1MoV | R312 | E5503-B2-V | Precalentar 250~300 ℃ antes de soldar, y realizar 715~745 ℃ tratamiento de revenido después de soldar. |

| R317 | E5515-B2-V | El R312 se utiliza principalmente para la soldadura de cubiertas. | |

| 12Cr2Mo1 | R402 | E6000-B3 | Precalentar 160~200 ℃ antes de soldar, y 675~705 ℃ tratamiento de revenido después de soldar. |

| R407 | E6015-B3 | El R402 se utiliza principalmente para la soldadura de cubiertas. | |

| 16MnDR | J506RH | E5016-G | El revenido a 600~650 ℃ después de la soldadura puede reducir la tendencia a la fractura frágil de los productos de soldadura de acero a baja temperatura eliminando la tensión de soldadura. |

| J507RH | E5015-G | ||

| J507NiTiB | E5015-G | ||

| W507 | E5015-G | ||

| 15MnNiDR 09MnNiDR | W607 | E5015-G | |

| W607H | E5515-C1 | ||

| 09Mn2VDR 09MnTiCuReDR | W707 | E5015-G | |

| W707Ni | E5515-C1 | ||

| OCr18Ni9 | A102 | E308-16 | |

| A102A | E308-17 | ||

| A107 | E308-15 | ||

| 00Cr19nl10 0Cr18Ni10Ti 0Cr18Ni11Nb 1Cr18Ni9Ti | A002 | E308L-16 | |

| A002A | E308L-17 | ||

| A002Mo | E308MoL-16 | ||

| A132 | E347-16 | ||

| A132A | E347-17 | ||

| A137 | E347-15 | ||

| 0Cr17Ni12Mo2 | A202 | E316-16 | |

| A207 | E316-15 | ||

| A212 | E318-16 | ||

| 0Cr19Ni13Mo3 | A242 | E317-16 | |

| 0Cr18Ni12Mo2Ti | A212 | E318-16 | |

| 00Cr17Ni14Mo2 | A002 | E316L-16 | |

| A022L | |||

| 00Cr19Ni13Mo3 | A032 | E317MoCuL-16 | |

| 00Cr18Ni5Mo3Si2 | A022Si | E316L-16 | |

| 0Cr13 0Cr13A1 | G202 | E410-16 | Cuando se utilicen los tres primeros tipos de varillas de soldadura, la soldadura deberá precalentarse a una temperatura superior a 300C, y templarse y enfriarse lentamente a 700 ℃ después de la soldadura. |

| G207 | E410-15 | ||

| G217 | E410-15 | ||

| A107 | E308-15 | ||

| A207 | E316-15 | ||

| A407 | E310-15 |

Las varillas de soldadura se recomiendan para soldar diferentes calidades de acero

| Grado de acero de la junta | grado | modelo |

|---|---|---|

| Q235-A+16Mn | J422 | E4303 |

| 20, 20R+16Mn, 16MnRC | J427 J507 | E4315 E5015 |

| Q235-A+18MnMoNbR | J427 J507 | E4315 E5015 |

| 16MnR+18MnMoNbR | J507 | E5015 |

| Q235A+15CrMo | J427 | E4315 |

| 16MnR+15CrMo,20, 20R, 16Mn+12Cr1MoV | J507 | E5015 |

| Q235A+OCr18Ni10Ti 20R+0Cr18Ni10Ti 16MnR+0Cr18Ni10T | A302 A307 A062 | E309-16 |

| E309-15 | ||

| E309L-16 | ||

| Q235A+0Cr17Ni12Mo2 20R+0Cr17Ni12Mo2 16MnR+0Cr17Ni12Mo2 | A312 A317 A042 | E309M0-16 |

| E309M0-15 | ||

| E309MoL-16 | ||

| Q235A, 20R,16MnR+00Cr17Ni14Mo2 | A312 A317 A042 | E309M0-16 |

| E309M0-15 | ||

| E309MoE-16 |