¿Alguna vez ha tenido problemas para elegir la boquilla de corte por láser adecuada para su proyecto? Seleccionar la boquilla óptima es crucial para conseguir cortes limpios y precisos y maximizar la eficiencia. En este artículo, exploraremos los factores clave a tener en cuenta a la hora de tomar esta decisión y proporcionaremos información de expertos para ayudarle a tomar una decisión informada. Descubra cómo la boquilla adecuada puede elevar sus resultados de corte por láser a nuevas cotas.

En el ámbito del corte por láser, la eficacia y la calidad del corte son primordiales. Un componente crítico en este proceso que a menudo se pasa por alto es la boquilla de corte por láser. A pesar de su pequeño y discreto aspecto, la boquilla desempeña un papel fundamental para garantizar un rendimiento óptimo. Este artículo profundiza en la importancia de seleccionar la boquilla adecuada y proporciona información para tomar una decisión informada.

La boquilla de corte por láser cumple varias funciones esenciales:

La calidad de la boquilla utilizada en un cabezal de corte por láser marca una diferencia significativa en el rendimiento y los resultados obtenidos. El material y la precisión de la boquilla influyen directamente en varios factores clave:

Una boquilla de alta calidad cumple funciones críticas:

Por lo tanto, la calidad de la boquilla tiene un efecto directo tanto en la vida útil del cabezal de corte como en la calidad de corte de la pieza.

Las boquillas suministradas por el fabricante de equipos originales (OEM) del cabezal de corte suelen tener precios elevados, lo que ha creado una fuerte demanda de boquillas de terceros más asequibles. Sin embargo, no todos los proveedores tienen la capacidad de fabricar boquillas de la misma calidad y precisión que los consumibles OEM. Dado que los precios de las cortadoras láser de fibra se han vuelto más competitivos en los últimos años, también ha aumentado la presión sobre los precios de accesorios como las boquillas.

Buscar el precio más bajo posible descuidando la calidad de componentes críticos como las boquillas puede ser contraproducente. El uso de boquillas de calidad inferior aumenta el riesgo de:

La selección y el mantenimiento de las boquillas en las máquinas de corte por láser son fundamentales para garantizar un rendimiento y una precisión óptimos. Una selección incorrecta o un mantenimiento deficiente de las boquillas puede tener varias consecuencias adversas, que afectan significativamente al proceso de corte y a la calidad del producto final. Estas son las principales consecuencias:

Las boquillas desempeñan un papel crucial a la hora de dirigir el rayo láser y el gas de asistencia a la zona de corte. Si el diseño de la boquilla no es el adecuado o no se mantiene en buen estado, la precisión del rayo láser puede verse comprometida. Esto puede provocar imprecisiones en la trayectoria de corte, dando lugar a piezas que no cumplen las especificaciones requeridas.

El gas de asistencia, normalmente oxígeno o nitrógeno, es esencial para el proceso de corte, ya que ayuda a eliminar el material fundido del corte y evita la oxidación. Una boquilla mal seleccionada puede restringir el caudal de gas, provocando un suministro insuficiente de gas en el punto de corte. Esto puede provocar una mala calidad de corte y una mayor formación de escoria en los bordes del material cortado.

La boquilla debe garantizar un flujo de aire estable y dirigido para mantener un corte limpio y preciso. Si la boquilla no está diseñada correctamente o está dañada, el flujo de aire puede volverse turbulento e inestable. Esta inestabilidad puede interrumpir el proceso de corte, provocando cortes irregulares y una mayor rugosidad en los bordes de corte.

El proceso de corte por láser se basa en la fusión y eliminación eficaz del material. Una selección incorrecta de la boquilla puede afectar a la capacidad del láser para enfocar con precisión el material, lo que provoca una fusión ineficaz. Esta ineficacia puede provocar cortes incompletos, especialmente en materiales más gruesos, dificultando o incluso imposibilitando alcanzar la profundidad de corte deseada.

Cuando la boquilla no dirige correctamente el gas de asistencia, pueden acumularse residuos fundidos alrededor de la zona de corte. Estos residuos pueden adherirse a la superficie del material, causando defectos y requiriendo un post-procesamiento adicional para su limpieza. El exceso de residuos fundidos también puede dañar la boquilla y otros componentes de la máquina de corte por láser.

Los materiales más gruesos requieren capacidades de corte por láser precisas y potentes. Una boquilla mal seleccionada puede obstaculizar la capacidad del láser para penetrar y cortar materiales más gruesos con eficacia. Esto puede provocar cortes incompletos, un mayor desgaste de la máquina de corte por láser y posibles daños en el material que se está procesando.

Seleccionar una boquilla demasiado grande

Seleccionar una boquilla demasiado pequeña

En el contexto del procesamiento de chapa metálica, especialmente en el corte por láser y aplicaciones similares, el diseño de la boquilla desempeña un papel crucial a la hora de determinar la eficacia y la calidad del proceso de corte. Existen principalmente dos tipos de diseños de boquillas que se utilizan en función del caudal de gas:

1. Boquilla de baja velocidad

Una boquilla de baja velocidad se caracteriza por un caudal de gas inferior a la velocidad del sonido. Estas boquillas se utilizan normalmente en aplicaciones que requieren una gran precisión y control del proceso de corte. Sin embargo, pueden no ser tan eficaces en el corte de materiales más gruesos o viscosos debido a su menor velocidad de gas.

2. Boquilla de alta velocidad

Una tobera de alta velocidad funciona con un caudal de gas cercano a la velocidad del sonido. El principio de funcionamiento de una tobera de alta velocidad es similar al mecanismo de escape de un cohete o motor a reacción, en el que el gas se acelera a medida que pasa a través de la tobera. Este efecto de aceleración mejora el rendimiento de corte, especialmente con materiales viscosos, al proporcionar un chorro de gas más concentrado y potente.

Varios factores influyen en el rendimiento tanto de las boquillas de baja velocidad como de las de alta velocidad:

La presión del gas dentro de la cavidad del cabezal de corte es fundamental. Una mayor presión del gas puede mejorar la velocidad y la calidad del corte al garantizar un chorro de gas más concentrado y potente.

El diámetro de la boquilla afecta al caudal y a la concentración del chorro de gas. Un diámetro menor puede producir un chorro más concentrado, lo que es beneficioso para el corte de precisión, mientras que un diámetro mayor puede utilizarse para cortar materiales más gruesos.

La forma interna de la tobera determina cómo se dirige y acelera el gas. Una forma interna bien diseñada puede minimizar las turbulencias y maximizar la eficiencia del flujo de gas.

La forma de la salida de la boquilla también desempeña un papel importante en el proceso de corte. Una salida con la forma adecuada puede garantizar un flujo de gas uniforme y reducir las posibilidades de que se produzcan irregularidades en el corte.

El corte por láser está reconocido actualmente como uno de los métodos más eficaces, de alta calidad y precisos de procesamiento de metales. Varios factores afectan al corte por láser, y la boquilla es uno de ellos. Seleccionar la boquilla adecuada al cortar diferentes materiales puede simplificar el procesamiento. Pero, ¿cómo podemos elegir correctamente la boquilla adecuada? Veámoslo hoy.

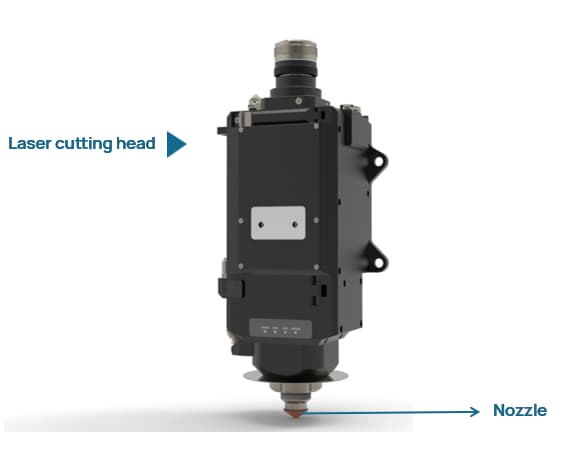

La boquilla, también conocida como tobera de cobre, es uno de los componentes más importantes en el corte por láser. Situada en el extremo inferior del cabezal de corte, tanto el rayo láser como el gas auxiliar actúan sobre el material de corte a través de la boquilla. Su función principal es recoger el gas auxiliar y formar una alta presión, liberándolo sobre la superficie y en la ranura del material de corte. De este modo, se expulsa el material base que se ha fundido y vaporizado durante el proceso de corte, dejando un corte limpio. Al mismo tiempo, impide que contaminantes como la escoria fundida y el polvo reboten hacia arriba, protegiendo así la lente interna.

Para conseguir mejores secciones de corte, es necesario controlar la concentricidad del rayo láser y el centro de la boquilla, que es uno de los factores importantes que afectan a la calidad del corte. Por lo tanto, la boquilla debe ser coaxial con el rayo láser para obtener mejores secciones de corte.

Cuando el centro de la boquilla y el centro del rayo láser no son coaxiales, los efectos sobre la calidad del corte son los siguientes:

Para conseguir mejores secciones de corte, es necesario controlar la concentricidad del rayo láser y el centro de la boquilla, que es uno de los factores importantes que afectan a la calidad del corte. Por lo tanto, la boquilla debe ser coaxial con el rayo láser para obtener mejores secciones de corte.

Para verificar si el rayo láser y la boquilla son coaxiales, es necesario seguir los siguientes pasos para realizar la prueba:

Si el orificio está en el centro del círculo, significa que el rayo láser y la boquilla son coaxiales, y no es necesario realizar ningún ajuste. Si el agujero no es coaxial con el centro del círculo, o si el agujero no se puede ver (el rayo láser golpea la pared interior de la boquilla), es necesario ajustar el tornillo de ajuste en el cabezal de corte láser. Repita los pasos 1-3 hasta que el agujero del láser coincida con el centro de la boquilla.

Las boquillas monocapa se caracterizan por velocidades de flujo de gas relativamente lentas. Se suelen utilizar para cortar metales como acero inoxidable, aleaciones de aluminio y cobre. Estas boquillas suelen utilizar nitrógeno como gas auxiliar. El flujo de gas más lento es adecuado para estos materiales, ya que ayuda a conseguir cortes más limpios sin oxidación excesiva.

Las boquillas de doble capa, por su parte, tienen velocidades de flujo de gas más rápidas, lo que las hace adecuadas para aplicaciones de corte de alta velocidad. Suelen utilizarse para cortar acero al carbono y generalmente emplean oxígeno como gas auxiliar. El flujo de gas a alta velocidad mejora la eficacia del corte, pero también hace que la superficie de corte se ennegrezca debido a la oxidación.

El tamaño de la abertura de la boquilla es crucial, ya que determina la velocidad del flujo de gas que actúa sobre el material de corte, lo que a su vez afecta a la eliminación del material fundido. He aquí algunos puntos clave a tener en cuenta:

Las boquillas se suelen fabricar con dos materiales:

El tamaño de la abertura de la boquilla determina el caudal de gas y la forma del campo de gas. Las recomendaciones basadas en el grosor del material son las siguientes:

Existen varios tipos de boquillas que se utilizan habitualmente en aplicaciones industriales. He aquí algunos de los más comunes:

Boquilla monocapa - S

Características: Pared interior cónica con gran caudal de gas para el soplado de escoria.

Finalidad: Corte por fusión de materiales como acero inoxidable y placa de aluminio.

Boquilla de doble capa - D

Características: Boquilla compuesta de doble capa con un núcleo interior añadido sobre la base de una boquilla de una sola capa.

Finalidad: Doble capa 2.0 o superior para corte con arena de acero al carbono

Boquilla de doble capa de alta velocidad - E

Características: La boquilla tiene forma puntiaguda, y los tres orificios del borde del núcleo interior son mayores que los de una boquilla normal de doble capa.

Finalidad: Se utiliza principalmente para el corte de alta potencia, alta velocidad y alta calidad de acero al carbono de hasta 20 mm de espesor con un acabado superficial liso y brillante.

Boquilla monocapa de alta velocidad - SP

Características: La boquilla tiene forma puntiaguda, con una pared interior cónica que presenta un diseño escalonado.

Finalidad: Se utiliza principalmente para el corte de alta potencia y alta velocidad de acero al carbono con un espesor superior a 20 mm, dando como resultado un acabado superficial liso y brillante. También es adecuado para aplicaciones de corte con enfoque de oxígeno.

Boquilla monocapa de alta velocidad - SD

Características: La boquilla tiene una forma puntiaguda con una pared interior cónica y un área de orificio de boquilla más grande.

Propósito: Se utiliza principalmente para el corte de alta velocidad de acero al carbono con un espesor superior a 20 mm, lo que resulta en un rendimiento de corte suave y estable con una mejor calidad de corte.

Boquilla Boost - B

Características: Mejorado de una boquilla de una sola capa, la boquilla tiene una capa escalonada en el orificio de la boquilla.

Finalidad: Puede utilizarse para el corte de alta potencia de acero inoxidable y acero al carbono con nitrógeno o aire comprimido a baja presión.

Para un cabezal de corte láser BLT 12kW, el punto focal debe calibrarse cuando se combina con diferentes boquillas. Estos son los puntos focales recomendados para varias boquillas:

La instalación y calibración correctas de la boquilla son fundamentales para garantizar un rendimiento y una calidad de corte óptimos. Una instalación o calibración incorrectas pueden provocar resultados de corte deficientes, un mayor desgaste de la máquina y posibles daños en la pieza de trabajo. Para obtener los mejores resultados, siga siempre las directrices y recomendaciones del fabricante para la instalación y calibración de la boquilla.

Al seleccionar boquillas para el corte por láser de acero al carbono con oxígeno, la potencia del láser y el grosor del material son factores críticos. A continuación se indican las boquillas sugeridas en función de la potencia del láser y el grosor del material:

| Láser | Espesor de corte (corte superficial brillante de acero al carbono con oxígeno) | Boquilla sugerida |

|---|---|---|

| Láser de baja potencia (≤6000W) | 16-20 mm | Boquilla cónica general 1.4D-1.6D |

| Láser de alta potencia (≥6000W, utilizando Raycus 12kW como ejemplo) | 3-12 mm | Boquilla de alta velocidad de doble capa 1.2E |

| 12-14 mm | Boquilla de alta velocidad de doble capa 1.2B-1.4E | |

| 16-20 mm | Boquilla de alta velocidad de doble capa 1,4E-1,6E | |

| 22-35mm | Boquilla monocapa de alta velocidad SP1.4-SP1.8 o Boquilla de alta velocidad de doble capa 1,4E-1,8E | |

| 35-40 mm | Boquilla monocapa de alta velocidad SP1.6-SP1.8 o Boquilla de alta velocidad de doble capa 1,6E-1,8E |

La calidad de las boquillas disponibles en el mercado puede variar considerablemente. Se recomienda distinguir cuidadosamente las boquillas según las especificaciones facilitadas anteriormente y adquirirlas a través de canales acreditados y habituales para garantizar un rendimiento y una calidad de corte óptimos.

Siguiendo estas recomendaciones, podrá conseguir resultados de corte eficaces y de alta calidad para el acero al carbono utilizando la tecnología láser.

A continuación encontrará respuestas a algunas preguntas frecuentes:

Existen varios tipos de boquillas de corte por láser, cada una diseñada para aplicaciones y materiales específicos. Las boquillas monocapa tienen una estructura sencilla y suelen utilizarse para cortar materiales de menos de 6 mm de grosor, como acero inoxidable, aleaciones de aluminio, cobre y latón. Estas boquillas suelen utilizar nitrógeno como gas auxiliar para conseguir una buena calidad de corte y bordes lisos, al tiempo que evitan la oxidación del material. Son ideales para aplicaciones en las que se requieren cortes precisos y limpios, como el corte de chapas finas y patrones complejos.

Las boquillas de doble capa tienen una estructura más compleja, que incluye una capa protectora, y se utilizan para cortar materiales más gruesos, normalmente superiores a 6 mm, como acero al carbono, titanio, cobre y latón. Estas boquillas suelen utilizar oxígeno como gas auxiliar para el corte oxidativo. Son adecuadas para aplicaciones que requieren gran precisión y bordes lisos, como en las industrias automovilística y aeroespacial, y para cortar metales gruesos con diseños complejos.

Las boquillas también pueden clasificarse en función de su forma: paralelas, convergentes y cónicas. La forma influye en la dirección y presión del flujo de aire, lo que a su vez afecta a la calidad y eficacia del corte. Las boquillas redondas de cobre son otro tipo, ideales para cortar materiales más gruesos y tareas de corte de uso general, ya que proporcionan un flujo de gas uniforme que elimina eficazmente el material fundido generado durante el proceso de corte.

El diámetro de la boquilla es crucial y determina la forma del flujo de aire que entra en la ranura y el área de difusión del gas. Las boquillas de diámetro pequeño (0,8-1,5 mm) son ideales para cortar materiales finos, las de diámetro medio (1,5-3,0 mm) son adecuadas para tareas de corte generales y las de diámetro grande (2,5 mm o más) se utilizan para cortar materiales más gruesos.

La longitud de la boquilla afecta a la velocidad de inyección de gas y a la velocidad de corte; las boquillas más largas aumentan la velocidad de inyección de gas pero son más propensas al desgaste. La selección de la boquilla también depende de la potencia del láser, con recomendaciones específicas para niveles de potencia del láser inferiores y superiores a 6000 W para cortar distintos materiales.

En general, la elección de la boquilla de corte por láser depende del grosor del material, la calidad de corte deseada y los requisitos específicos de la aplicación. Un mantenimiento adecuado, que incluya el pulido de la superficie y la garantía de una concentricidad de alta precisión, es esencial para el rendimiento óptimo y la longevidad de las boquillas.

Para elegir la boquilla adecuada para cortar distintos grosores de material, debe tener en cuenta varios factores, como el tamaño de la boquilla, el tipo de material, la potencia del láser, el material de la boquilla y los requisitos de corte específicos. Para placas finas (menos de 3 mm), se recomienda un diámetro de boquilla más pequeño de 0,8-1,5 mm, ya que proporciona un caudal de gas más rápido y da como resultado bordes de corte más suaves. Para chapas de grosor medio (3 mm-10 mm), suele ser adecuado un diámetro de boquilla de 1,5-3,0 mm, que garantiza un caudal de gas adecuado sin provocar la formación de escoria. Para placas gruesas (más de 10 mm), es necesario un diámetro de boquilla mayor, de 2 mm o más, para garantizar un flujo de gas y una presión suficientes.

El material de la boquilla también desempeña un papel crucial; a menudo se prefieren las boquillas de cobre debido a su mayor conductividad térmica en comparación con el latón. Las boquillas concéntricas de alta precisión son importantes para mantener la exactitud del corte, con una concentricidad recomendada de 0,03 mm para boquillas de más de 1 mm y de 0,02 mm para boquillas de menos de 1 mm.

Además, el tipo de boquilla depende del gas auxiliar utilizado; las boquillas de una capa se suelen utilizar con nitrógeno para materiales como acero inoxidable, aluminio y latón, mientras que las boquillas de doble capa se utilizan con oxígeno para cortar acero al carbono.

La altura de la boquilla, que es la distancia entre la boquilla y la pieza de trabajo, debe mantenerse dentro del rango de 0,7-1,2 mm durante el corte, y ligeramente superior (3,5-4 mm) durante el punzonado para evitar que las salpicaduras contaminen la lente de enfoque.

La potencia del láser es otro factor crítico; para potencias de láser ≤6000W, las boquillas de doble capa con diámetros de S1,0-5,0 son adecuadas para cortar acero al carbono, mientras que las boquillas de una sola capa se utilizan para el acero inoxidable. Para potencias de láser superiores (≥6000W), se recomiendan boquillas de alta velocidad de doble capa o boquillas tipo abanico de una capa con diámetros de D1,2-1,8 para acero al carbono.

Una superficie lisa de la boquilla con un buen tratamiento antioxidante puede reducir la adherencia de la masa fundida durante el corte y prolongar la vida útil de la boquilla. Teniendo en cuenta estos criterios, puede seleccionar la boquilla adecuada para optimizar la calidad de corte, la eficiencia y la longevidad de su equipo de corte por láser.

La boquilla en el corte por láser afecta significativamente a la calidad del corte a través de varios factores clave. En primer lugar, el diámetro de la boquilla desempeña un papel fundamental. Los diámetros más pequeños dan lugar a un enfoque del haz más cerrado y a una mayor velocidad del gas, lo que resulta ideal para cortar materiales finos con gran precisión, evitando la formación de escoria y garantizando unos bordes limpios. Por el contrario, los diámetros de boquilla más grandes son adecuados para materiales más gruesos, ya que crean un corte más ancho y facilitan la eliminación del material fundido.

La alineación, o coaxialidad, entre la boquilla y el rayo láser es esencial para que el flujo de gas sea uniforme. Una desalineación puede causar una distribución desigual del gas, lo que provoca manchas de fusión y una mala calidad de corte, sobre todo en materiales gruesos y esquinas afiladas. La distancia de separación, o el espacio entre la punta de la boquilla y la superficie del material, también influye en la calidad del corte. Mantener una distancia óptima garantiza un flujo de gas estable; una distancia demasiado baja puede causar colisiones, mientras que una distancia demasiado alta provoca la difusión del gas y residuos de corte.

La altura de la boquilla debe controlarse cuidadosamente para evitar colisiones y garantizar un flujo de gas eficaz. Una altura demasiado baja corre el riesgo de dañar la boquilla, mientras que una altura demasiado alta reduce la presión del gas, comprometiendo la calidad del corte. El mantenimiento regular para evitar la deformación de la boquilla es crucial, ya que las boquillas deformadas pueden interrumpir la coaxialidad con el rayo láser, afectando al rendimiento. La limpieza y la inspección ayudan a evitar obstrucciones y daños, garantizando una calidad de corte constante.

Por último, la elección del diámetro de la boquilla debe coincidir con el grosor del material. Las planchas finas se benefician de diámetros más pequeños para mayor precisión, mientras que las planchas más gruesas requieren diámetros más grandes para manejar mayor escoria y velocidades de corte más lentas. La selección y el mantenimiento adecuados de la boquilla son vitales para conseguir cortes de alta calidad en materiales de distintos grosores.

Para mantener y sustituir eficazmente las boquillas de corte por láser, siga estas prácticas recomendadas:

La limpieza diaria es crucial para garantizar un corte preciso. Utilice aire comprimido para eliminar los residuos o el polvo de las boquillas. Para una limpieza a fondo, utilice un cepillo suave o un bastoncillo de algodón con alcohol isopropílico para eliminar cualquier materia extraña. La inspección periódica también es esencial; compruebe si las boquillas están desgastadas, dañadas o atascadas, asegurándose de que están redondas y limpias antes de cada sesión de corte. Sustituya rápidamente cualquier boquilla dañada o excesivamente desgastada.

Semanalmente, realice una limpieza detallada para evitar la acumulación de residuos, utilizando aire comprimido o un cepillo suave. La alineación y la calibración deben comprobarse periódicamente para garantizar que el láser se emite desde el centro de la boquilla, ajustando según sea necesario para evitar cortes inestables y rebabas.

Identifique el desgaste inspeccionando regularmente las boquillas en busca de signos de erosión, corrosión o daños físicos, y sustitúyalas inmediatamente si se observan estas condiciones para mantener un rendimiento de corte óptimo. Mantenga un stock de boquillas y consumibles de repuesto para minimizar el tiempo de inactividad y garantizar un funcionamiento continuo.

Manipule las boquillas con cuidado para evitar la contaminación, utilizando guantes y manteniendo la zona limpia. Las soluciones de limpieza especializadas, como el alcohol isopropílico, pueden limpiar eficazmente la boquilla y el anillo cerámico, garantizando que no queden restos de agua o contaminantes. Considere medidas preventivas como sellar la parte superior del cabezal de corte con cinta adhesiva después de la instalación para prolongar la vida útil de la boquilla.

Siguiendo estas prácticas, podrá mantener las boquillas de su máquina de corte por láser en condiciones óptimas, reduciendo los riesgos de avería de la máquina, mejorando la precisión del corte y alargando la vida útil de la máquina.

A la hora de seleccionar una boquilla para el corte por láser, hay que tener en cuenta varias especificaciones técnicas y factores para garantizar un rendimiento de corte óptimo, el mantenimiento y la longevidad del equipo. En primer lugar, el tipo de boquilla es esencial; las boquillas de una capa se utilizan para el corte por fusión con nitrógeno, adecuadas para materiales como el acero inoxidable y el aluminio, mientras que las boquillas de doble capa se utilizan para el corte oxidativo con oxígeno, ideales para el acero al carbono y materiales más gruesos.

El diámetro de la boquilla es fundamental y varía en función del grosor del material. Para chapas finas (menos de 3 mm), se recomiendan diámetros de 0,8-1,5 mm, mientras que las de grosor medio (3-10 mm) requieren 1,5-3,0 mm, y las gruesas (más de 10 mm) necesitan diámetros superiores a 2 mm. La longitud de la boquilla, normalmente entre 15 y 25 mm, también influye en la velocidad de inyección de gas y la velocidad de corte; las boquillas más largas aumentan estas velocidades pero son más propensas al desgaste.

La forma y el diseño de la boquilla, como las puntas paralelas, convergentes, cónicas y cilíndricas, afectan al flujo de aire y al rendimiento de corte. Las boquillas convergentes centran el flujo de gas para mayor precisión, mientras que las puntas cilíndricas son mejores para materiales más gruesos. La coaxialidad y la alineación entre el orificio de salida de la boquilla y el rayo láser son cruciales para mantener la calidad del corte, ya que una alineación incorrecta puede provocar problemas como una perforación inestable y una fusión excesiva.

La distancia entre la boquilla y la pieza, normalmente de 0,5-4,0 mm, afecta a la calidad del corte, con un intervalo común de 0,7-1,2 mm durante el corte. Un mantenimiento adecuado, que incluya una limpieza periódica y un almacenamiento cuidadoso, es esencial para prolongar la vida útil de la boquilla.

La potencia del láser también influye en la selección de la boquilla; para potencias ≤6000W, se utilizan boquillas de doble capa con diámetros de 1,0-5,0 mm para acero al carbono, y boquillas de una sola capa para acero inoxidable. Para potencias ≥6000W, suelen utilizarse boquillas de alta velocidad con diámetros de 1,2-1,8mm. La precisión en la fabricación de boquillas es vital, con una concentricidad requerida de 0,03 mm o 0,02 mm para diámetros más pequeños, y una rugosidad superficial de hasta 0,8 para garantizar un flujo de gas suave y evitar la adherencia de material fundido.