¿Qué método de fresado ofrece mejores resultados para el mecanizado CNC: el fresado ascendente o el fresado convencional? Este artículo profundiza en los pros y los contras de cada técnica, detallando cómo el sentido de giro de la fresa y el avance pueden influir en la formación de viruta, el desgaste de la herramienta y el acabado superficial. Descubra por qué el fresado ascendente puede ser preferible para cortes más suaves y cómo el fresado convencional puede ser beneficioso para materiales más duros. Al final, comprenderá las aplicaciones prácticas de ambos métodos, lo que le ayudará a tomar decisiones informadas para sus proyectos de mecanizado.

En Mecanizado CNCel sentido de giro de la fresa es generalmente constante, pero el sentido de avance es cambiante.

Así pues, existen dos fenómenos comunes en el fresado: el fresado por escalada y el fresado convencional.

El filo de la fresa está sometido a una carga de impacto en cada corte.

Para completar con éxito el fresado, es importante tener en cuenta el contacto correcto entre el filo de corte y el material en un solo corte, así como el filo de corte al recortar.

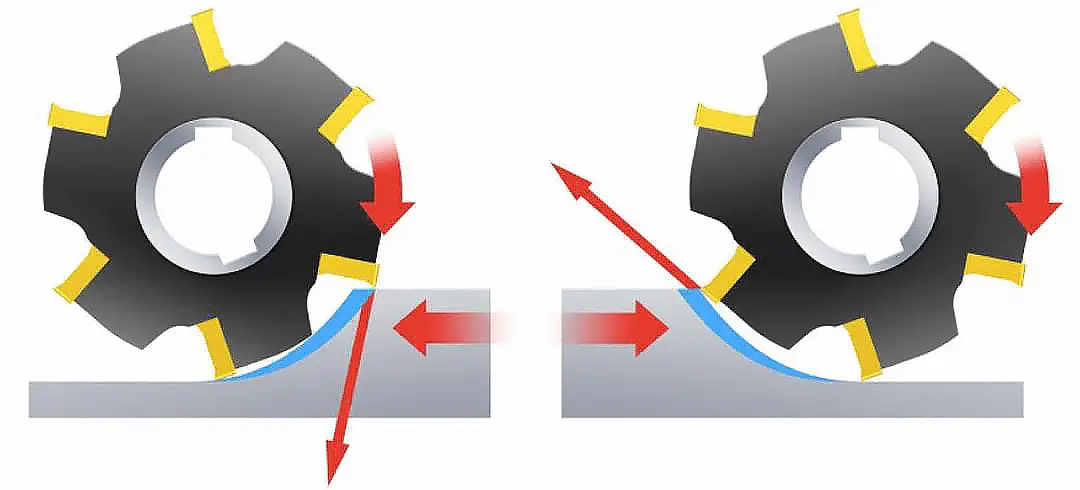

Durante el proceso de fresado, la pieza se alimenta en la misma dirección o en dirección opuesta a la rotación de la fresa, lo que afecta a la forma en que se realiza el fresado hacia dentro y hacia fuera y a si se utiliza el fresado ascendente o el fresado convencional.

Al fresar, siempre hay que tener en cuenta formación de virutas.

El factor determinante para la formación de virutas es la posición de la fresa, por lo que hay que asegurarse de intentar formar virutas gruesas cuando la cuchilla corta hacia dentro, y virutas finas cuando la cuchilla corta hacia fuera para garantizar un proceso de fresado estable.

Debe recordar la regla de oro del fresado, "de grueso a fino", para garantizar el menor grosor posible de la viruta cuando el filo salga de la fresa.

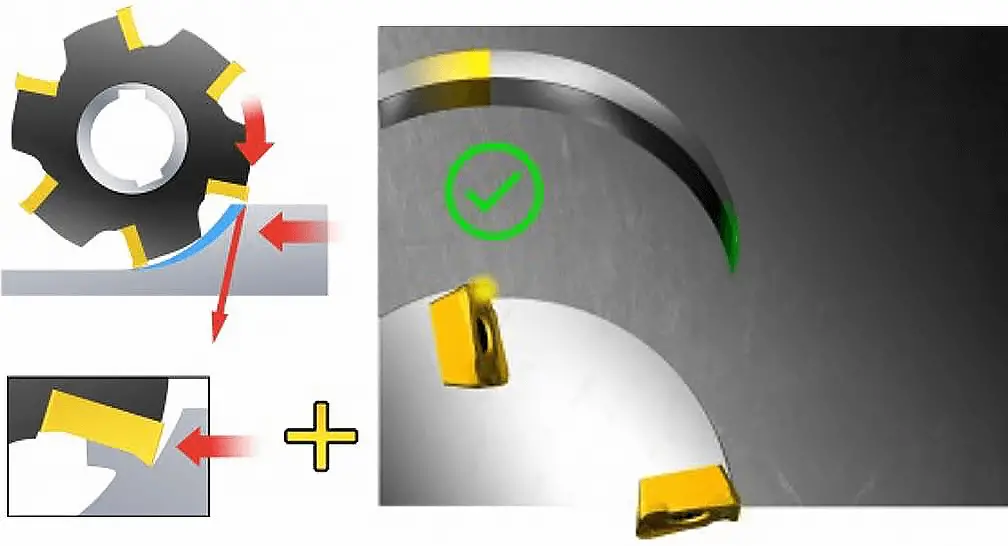

En la molienda ascendente, el herramienta de corte se alimenta en el sentido de giro.

Siempre que la máquina, la fijación y la pieza lo permitan, el fresado ascendente es siempre el método preferido.

En el fresado con escalado de cantos, el espesor de la viruta disminuye desde el principio del corte y llega a cero al final del mismo.

Así se evita que el filo de corte arañe y roce la superficie de la pieza antes de participar en el corte.

Un alto espesor de viruta es ventajoso porque la fuerza de corte tiende a tirar de la pieza hacia la fresa, manteniendo el filo de corte en el corte.

Sin embargo, debido a que la fresa se introduce fácilmente en la pieza, la máquina herramienta debe ocuparse de la holgura de avance de la mesa eliminando la holgura.

Si la fresa se introduce en la pieza, el avance aumentará inesperadamente, lo que puede provocar un grosor excesivo de la viruta y grietas en los filos de corte.

En estos casos, se considera utilizar el fresado convencional.

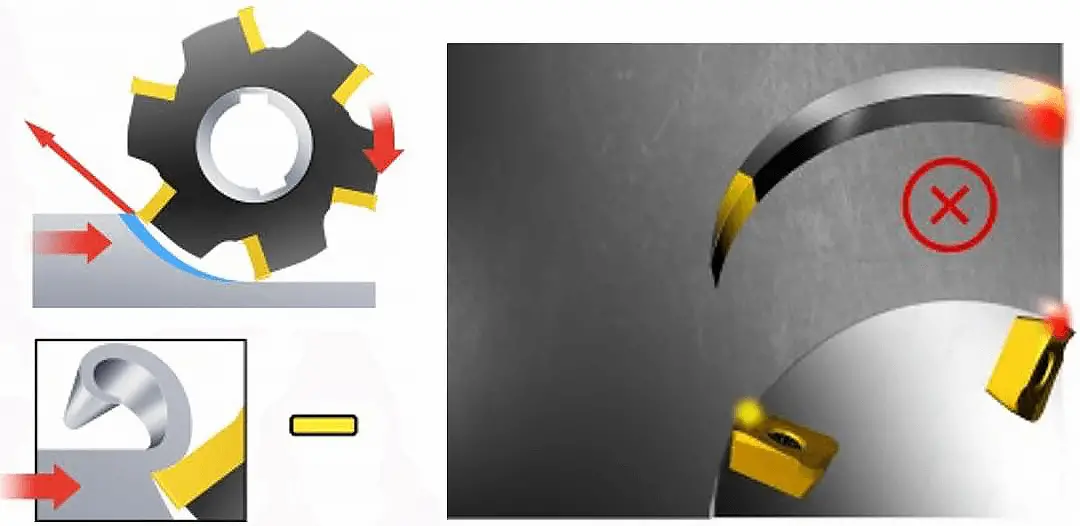

En el fresado convencional, la herramienta de corte se alimenta en sentido contrario a su rotación.

El grosor de la viruta aumenta gradualmente desde cero hasta el final del corte.

El filo de corte tiene que forzarse, lo que provoca un efecto de rozamiento o pulido debido a la fricción, las altas temperaturas y el contacto constante con la superficie endurecida por el filo de corte delantero.

Todo ello acortará la vida útil de la herramienta.

Las virutas más gruesas y las temperaturas más elevadas provocadas por el recorte del filo de corte dan lugar a tensiones de tracción elevadas, que acortan la vida útil de la herramienta y a menudo provocan daños rápidos en el filo de corte.

También puede provocar que las virutas se adhieran o suelden al filo de corte, lo que puede arrastrarlas hasta el inicio del siguiente corte, o hacer que el filo de corte se colapse al instante.

La fuerza de corte tiende a alejar la fresa y la pieza, mientras que la fuerza radial tiende a levantar la pieza de la mesa.

Cuando la tolerancia de mecanizado cambia significativamente, el fresado convencional puede ser más ventajoso.

El fresado convencional también se recomienda cuando se mecanizan aleaciones de alta temperatura con plaquitas cerámicas, ya que la cerámica es sensible al impacto del corte en la pieza.

La dirección de avance de la herramienta plantea distintos requisitos a la fijación de la pieza.

Durante el fresado convencional, debe ser capaz de resistir las fuerzas de elevación.

En el fresado convencional, debe ser capaz de resistir una fuerza descendente.

| Artículo | Cfresado de ramas | Cfresado convencional |

| Espesor de corte | de grande a pequeño | de pequeño a grande |

| Deslizamiento | no | sí |

| Desgaste de la herramienta | lentamente | rápido |

| El fenómeno de la dureza en frío en la superficie de la pieza | no | sí |

| Efectos sobre las piezas | comprimir | subir |

| Eliminar la holgura entre el tornillo y la tuerca | no | sí |

| Vibración | grande | pequeño |

| Pérdida de energía | pequeño | grande 5% a15% |

| Rugosidad de la superficie | bien | mal |

| Ocasiones aplicables | mecanizado de acabado | mecanizado en bruto |