¿Alguna vez se ha preguntado por qué una misma máquina CNC puede tener rendimientos de producción tan dispares? El secreto está en los útiles. En este artículo, analizaremos cómo la elección de los útiles CNC adecuados puede revolucionar la producción de lotes pequeños, ahorrando tiempo y aumentando la eficacia. Prepárese para aprender consejos prácticos que pueden transformar su proceso de mecanizado.

En la actualidad, las operaciones de mecanizado pueden clasificarse a grandes rasgos en dos categorías en función del volumen de producción:

Entre estas dos categorías, la producción de alta mezcla y bajo volumen representa aproximadamente el 70-80% del valor total de la producción en mecanizado y representa el sector primario de la industria. Este predominio se debe a la creciente demanda de componentes personalizados y especializados en diversas industrias.

Una pregunta habitual en el mecanizado CNC es ¿Por qué varía significativamente la eficiencia de producción de máquinas herramienta CNC idénticas?

La respuesta suele estar en la selección y aplicación de soluciones de fijación de piezas. Una selección inadecuada de fijaciones para máquinas herramienta CNC puede reducir drásticamente la eficiencia de la producción, lo que se traduce en un aumento de los tiempos de preparación, una disminución de la precisión y posibles problemas de calidad.

Para abordar este aspecto crítico del mecanizado CNC, ofreceremos una visión global de la selección racional y la utilización óptima de los dispositivos de fijación CNC.

La selección de las fijaciones adecuadas en el mecanizado CNC es fundamental para garantizar la precisión, la eficacia y la calidad del proceso de fabricación. A la hora de elegir las fijaciones, deben cumplirse dos requisitos fundamentales:

Además de estos requisitos básicos, tenga en cuenta los cuatro principios clave siguientes:

El análisis técnico muestra que el uso de accesorios tiene un impacto significativo.

Las estadísticas muestran que más de 50% de las empresas nacionales eligen accesorios inadecuados para sus Máquinas herramienta CNC.

El tiempo de ciclo para la producción de lotes pequeños se compone del "tiempo de producción (preparación/espera)" y del "tiempo de procesamiento de la pieza de trabajo". Dado que el "tiempo de procesamiento de la pieza" en la producción de lotes pequeños es breve, la duración del "tiempo de producción (preparación/espera)" tiene un impacto crucial en el ciclo de procesamiento global.

Para mejorar la eficiencia de la producción, es necesario encontrar formas de acortar el "tiempo de producción (preparación/espera)". Los tres siguientes tipos de máquinas herramienta CNC y accesorios se recomiendan para su uso prioritario en la producción de lotes pequeños:

Las fijaciones modulares, también conocidas como "fijaciones de bloques de construcción", se componen de una serie de elementos de fijación estandarizados para máquinas herramienta con diferentes funciones y tamaños.

Los clientes pueden montar rápidamente tipos de máquinas herramienta según sea necesario, de forma similar a los bloques de construcción.

Dado que la fijación modular ahorra tiempo de diseño y fabricación de fijaciones especiales, reduce significativamente el tiempo de preparación de la producción, acortando así el ciclo de producción de lotes pequeños y mejorando la eficiencia de la producción.

Además, la fijación combinada también presenta ventajas como una gran precisión de posicionamiento, gran flexibilidad de sujeción, reciclabilidad, ahorro de energía y material en la fabricación y bajo coste de uso.

Por lo tanto, para el procesamiento de lotes pequeños, especialmente para formas de producto complejas, debe darse prioridad al uso de dispositivos combinados.

Los alicates planos combinados de precisión son un tipo de componente dentro de la categoría de útiles combinados.

En comparación con otros componentes de útiles combinados, los alicates planos combinados de precisión son más versátiles, estandarizados, fáciles de usar y fiables en la sujeción.

Por ello, su uso está muy extendido en todo el mundo.

Los alicates planos combinados de precisión ofrecen una instalación y sujeción rápidas, lo que reduce el tiempo de preparación de la producción y mejora la eficacia en la producción de lotes pequeños.

En la actualidad, el rango de sujeción utilizado habitualmente para los alicates planos combinados de precisión en todo el mundo es de 1.000 mm, y la fuerza de sujeción suele limitarse a 5.000 kgf.

Es importante tener en cuenta que los alicates planos combinados de precisión no son lo mismo que los tornillos de banco tradicionales.

Los tornillos de banco tradicionales tienen funciones limitadas, baja precisión de fabricación, no pueden utilizarse en grupo y tienen una vida útil corta, por lo que no son adecuados para su uso en máquinas herramienta CNC y centros de mecanizado.

Por el contrario, los alicates planos combinados de precisión son un nuevo tipo de alicates planos originarios de países industriales desarrollados como Europa y América, diseñados específicamente para los requisitos de las máquinas herramienta CNC y los centros de mecanizado.

Estos productos presentan las ventajas de una gran flexibilidad de sujeción, alta precisión de posicionamiento, sujeción rápida y la posibilidad de utilizarse en grupos, lo que los hace ideales para su uso en máquinas herramienta CNC y centros de mecanizado.

La pinza eléctrica de imán permanente es un nuevo tipo de pinza que utiliza neodimio hierro boro y otros materiales avanzados de imán permanente como fuente de fuerza magnética y está diseñada basándose en los principios modernos de los circuitos magnéticos. En la práctica, se ha demostrado que el uso de pinzas eléctricas de imanes permanentes mejora significativamente la eficacia general de las máquinas herramienta CNC y los centros de mecanizado.

El proceso de sujeción y liberación de la pinza de imanes permanentes sólo tarda aproximadamente 1 segundo, lo que reduce enormemente el tiempo de sujeción. Además, la pinza eléctrica de imanes permanentes no tiene los elementos de posicionamiento y sujeción que ocupan espacio como las pinzas de máquinas herramienta tradicionales, lo que hace que el rango de sujeción sea mayor y permite un mejor aprovechamiento de la mesa de trabajo y la carrera de procesamiento de la máquina herramienta CNC.

La fuerza de succión de la pinza de imán permanente suele ser de unos 15 a 18 kgf/cm2por lo que es importante asegurarse de que la fuerza de succión es suficiente para soportar la fuerza de corte. El área de adsorción no debe ser inferior a 30 cm.2lo que significa que la fuerza de apriete no debe ser inferior a 450 kgf.

Los útiles de máquina herramienta pueden clasificarse en ocho tipos:

Las tenazas planas son muy versátiles y económicas, por lo que resultan ideales para sujetar piezas cuadradas de pequeño tamaño. La ranura en V o el bloque en V de la mordaza también permiten sujetar superficies cilíndricas.

Características:

Las tenazas planas ofrecen una sujeción cómoda, un funcionamiento rápido y fiable, y un posicionamiento preciso, por lo que son adecuadas para una serie de piezas cuadradas, pero no son ideales para sujetar piezas de chapa fina. En las fresadoras CNC, las tenazas planas suelen fijarse mediante métodos de sujeción mecánicos de tornillo, neumáticos o hidráulicos, como se muestra en la figura. Los tipos más utilizados son:

(a) Pinzas planas universales atornilladas;

(b) Pinzas planas hidráulicas sinusoidales;

(c) Pinzas planas neumáticas de precisión;

(d) Pinzas planas hidráulicas de precisión.

Para piezas más grandes o de forma irregular que no se pueden sujetar con pinzas planas u otras abrazaderas, se pueden utilizar placas de prensado para la sujeción directa, o las piezas se pueden fijar a través de los orificios de proceso mediante pernos.

(a) Pinzas planas universales atornilladas;

(b) Pinzas planas hidráulicas sinusoidales;

(c) Pinzas planas neumáticas de precisión;

(d) Pinzas planas hidráulicas de precisión.

Cracterística:

La sujeción y alineación mediante placas de prensado requiere una cantidad de tiempo considerable, y la posición y altura de la placa de prensado deben tenerse muy en cuenta en la programación del mecanizado para evitar interferencias con el herramienta de corte.

El método de penetración de pernos a través de orificios de proceso ahorra espacio y es fácil de aplicar, pero la posición del orificio debe coincidir con la posición de la ranura en T en la máquina herramienta. Si no es así, la fabricación de una placa de apoyo para la penetración de pernos se convierte en una tarea engorrosa.

Este método es el más adecuado para piezas con formas especiales, piezas de gran tamaño y piezas que no se pueden sujetar con pinzas planas.

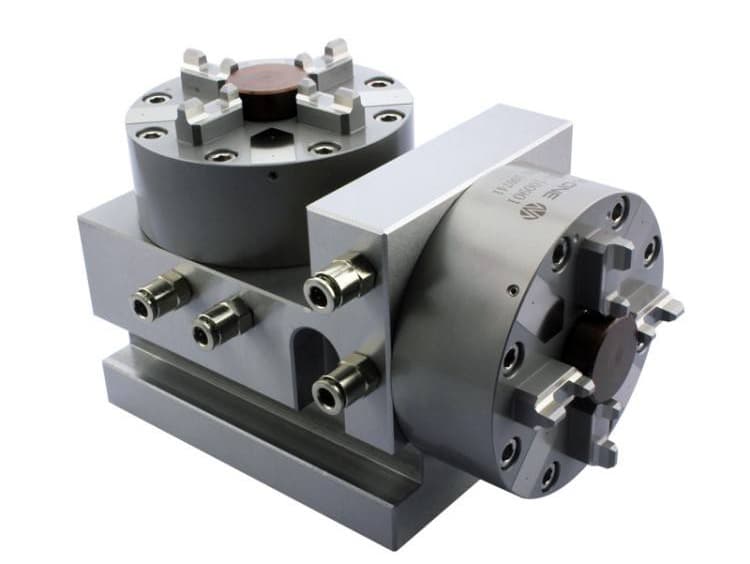

Los platos pueden clasificarse en platos de dos garras, platos autocentrantes de tres garras, platos de cuatro garras y platos de seis garras en función del número de garras que posean.

Los platos autocentrantes de tres garras y los platos de cuatro garras se utilizan ampliamente en fresadoras CNC y centros de mecanizado. El plato autocentrante de tres garras es muy solicitado debido a su centrado automático y su cómoda capacidad de sujeción. Como resultado, al procesar piezas de trabajo cilíndricas de tamaño pequeño a mediano en a CNC fresadora o centro de mecanizado, el mandril de tres garras autocentrante de simple efecto se emplea con frecuencia para la sujeción.

Los mandriles pueden fijarse mediante diversos métodos, como tornillos mecánicos, neumáticos e hidráulicos, entre otros.

Las características de un mandril incluyen una sujeción cómoda y fiable, centrado automático e idoneidad para piezas cilíndricas.

Cracterística:

La sujeción del mandril es cómoda y fiable, con un alto grado de precisión de posicionamiento repetible. Es especialmente adecuado para la fabricación de electrodos para troqueles.

Características: Sujeción fácil y fiable, amplio campo de aplicación, pero las piezas deben estar fabricadas con materiales absorbentes del magnetismo.

Es adecuado para piezas con gran plano de posicionamiento o gran área sellable.

Algunas fresadoras CNC, como las fresadoras de placas murales, están equipadas con una plataforma de vacío general para facilitar la instalación de las piezas de trabajo. Para las piezas de trabajo con una forma regular, como las rectangulares, se pueden insertar tiras de goma especiales directamente en la ranura de sellado de la fijación. Estas tiras de goma vienen en secciones circulares huecas o sólidas y deben cumplir ciertos requisitos de tamaño. Una vez colocadas las piezas en la superficie, puede ponerse en marcha la bomba de vacío para sujetarlas firmemente.

Sin embargo, en el caso de piezas con forma irregular, no es adecuado utilizar tiras de caucho. En este caso, hay que aplicar masilla de caucho, comúnmente conocida como masilla, alrededor de las piezas para sellarlas. Este proceso no sólo es lento e ineficaz, sino también tedioso.

Para superar este reto, puede utilizarse una plataforma de vacío de transición especial, que puede colocarse encima de la plataforma de vacío general.

Al procesar piezas mecánicas como estrías, embragues, engranajes y otros en un centro de mecanizado, se suele utilizar el método del plato divisor para dividir cada ranura dentada por igual y producir piezas de alta calidad. Este método garantiza que cada pieza se procese con precisión y uniformidad.

Para lotes pequeños o medianos de piezas, se pueden utilizar útiles combinados para la sujeción durante el mecanizado en un centro de mecanizado. Sin embargo, cuando se procesan grandes cantidades de piezas, se suelen utilizar fijaciones especiales o de grupo para la sujeción.

Cabe destacar que el centro de mecanizado es más adecuado para procesar piezas individuales o pequeños lotes de piezas, por lo que el uso de útiles especiales o de grupo es menos habitual en las máquinas herramienta CNC.

La figura 10-8 ilustra un útil utilizado para taladrar un manguito. A pesar de la variedad en sus propósitos, tipos y estructuras, los dispositivos de fijación para máquinas herramienta se componen de los siguientes elementos fundamentales.

a) Diagrama de la contraportada

b) Plantilla para perforación de agujeros

Se trata de diversos componentes utilizados para establecer la posición correcta de la pieza de trabajo dentro del útil. Cuando la pieza de trabajo se posiciona mediante un plano, los pasadores o placas de soporte sirven como elementos de localización (Figura 10-9).

a) Pasador de apoyo

b) Placa de soporte

Existen tres formas de pasadores de apoyo: los de cabeza plana para posicionar superficies mecanizadas, los de cabeza esférica para posicionar superficies en bruto, y los roscados para aumentar la fricción pero no son adecuados para el arranque de virutas, utilizados principalmente para el posicionamiento lateral. Cuando la pieza se posiciona mediante una superficie cilíndrica externa, los bloques en V y los casquillos de fijación sirven como elementos de fijación (figura 10-10).

a) Bloque en V

b) Manguito de localización

Cuando la pieza de trabajo se posiciona mediante un orificio, los husillos y pasadores de posicionamiento sirven como elementos de localización (Figura 10-11). En la Figura 10-8, el pasador cilíndrico, el pasador de diamante y la placa de soporte en el útil para taladrar un agujero radial de 10 mm en la cubierta posterior son elementos de localización, que garantizan que la pieza de trabajo ocupe la posición correcta en el útil.

a) Localización del pasador central

b) Pasador de localización

Los dispositivos de sujeción se utilizan para mantener la posición correcta de la pieza de trabajo en el útil, garantizando que la posición no se vea comprometida cuando la pieza de trabajo esté sometida a fuerzas externas (como la fuerza de corte, la gravedad o la inercia) durante el proceso de mecanizado. Como se muestra en la figura 10-8, la arandela abierta en el dispositivo de fijación de la broca es un elemento de sujeción que, junto con el tornillo y la tuerca, forma el dispositivo de sujeción.

Sirven para determinar la posición correcta de la herramienta respecto al útil y guiarla durante el mecanizado. Entre ellos, los elementos de fijación de la herramienta son piezas del útil que fijan la herramienta, como el bloque de fijación de la herramienta y la galga de espesores del útil de la fresadora. Los elementos de guiado son piezas del útil que fijan y guían la herramienta. El casquillo de la broca en el útil de taladrado mostrado en la Figura 10-8 es un elemento de guiado.

Es la base de la fijación de la máquina herramienta, utilizada para conectar varios elementos o dispositivos de la fijación en un todo, y a través de la cual se instala la fijación en la máquina herramienta. En la Figura 10-8, el cuerpo de la fijación del taladro conecta todos los elementos de la fijación en un todo.

Se trata de componentes que determinan la posición correcta de la fijación en la máquina herramienta, como las chavetas de posicionamiento, los pasadores y los pernos de fijación.

En función de las necesidades de la pieza, el útil puede estar equipado con mecanismos de indexación, dispositivos de carga y descarga, dispositivos de expulsión de la pieza (o dispositivos de limpieza de la herramienta).

El ciclo de procesamiento por lotes se compone de tres partes: tiempo de espera de procesamiento, tiempo de procesamiento de la pieza y tiempo de preparación de la producción. El tiempo de espera de procesamiento incluye principalmente el tiempo de sujeción de la pieza de trabajo y el cambio de herramientas.

En las máquinas herramienta manuales tradicionales, el tiempo de sujeción de la pieza de trabajo puede ocupar hasta 10-30% del ciclo de procesamiento en masa. Como resultado, la sujeción de la pieza de trabajo se ha convertido en un factor crucial para determinar la eficiencia de la producción, por lo que es un objetivo clave para mejorar el rendimiento de la fijación de la máquina herramienta.

Para mejorar la eficacia de la producción durante el procesamiento en masa, deben utilizarse dispositivos de fijación especiales diseñados para un posicionamiento rápido y una sujeción (y aflojamiento) rápida. Se recomiendan los tres tipos siguientes de útiles de máquina herramienta:

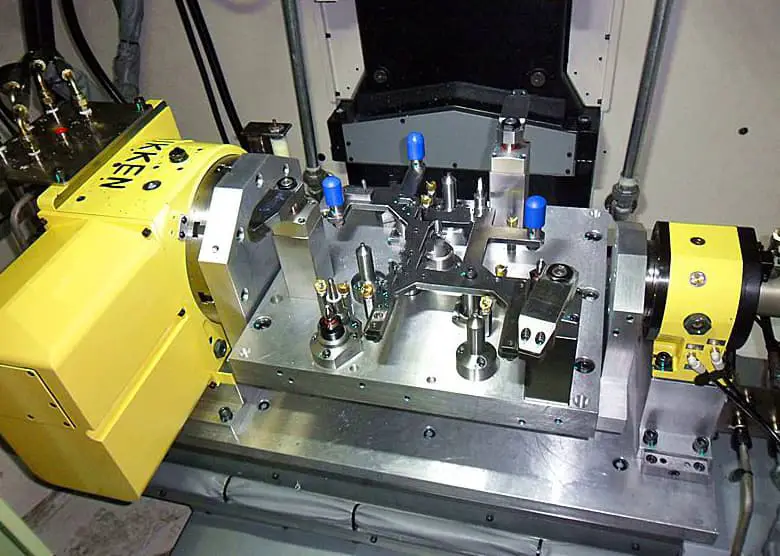

La fijación hidráulica/neumática es una fijación especializada que utiliza presión de aceite o presión de aire como fuente de energía. Este tipo de fijación utiliza elementos hidráulicos o neumáticos para lograr un posicionamiento, soporte y presión precisos sobre la pieza de trabajo.

Una de las ventajas de la fijación hidráulica/neumática es su capacidad para determinar con rapidez y precisión la posición de la pieza de trabajo, la máquina herramienta y la herramienta entre sí.

El uso de una fijación hidráulica/neumática garantiza el posicionamiento exacto de la pieza de trabajo, lo que se traduce en una gran precisión de mecanizado. Además, el rápido proceso de posicionamiento y sujeción reduce significativamente el tiempo necesario para sujetar y soltar la pieza de trabajo.

Estos útiles también tienen la ventaja de un diseño compacto, capacidad de sujeción en varias estaciones, corte pesado a alta velocidad y control automático. Estos atributos hacen que las fijaciones hidráulicas/neumáticas sean especialmente adecuadas para su uso en máquinas herramienta CNC, centros de mecanizado y centros de mecanizado. producción flexible líneas, especialmente para el tratamiento en masa.

La fijación eléctrica de imanes permanentes ofrece una serie de ventajas, como la rapidez de sujeción, la facilidad de sujeción en varias estaciones, la posibilidad de realizar procesos multifacéticos con una sola sujeción, la sujeción estable y fiable, la eficiencia energética y el respeto por el medio ambiente, y el control automático.

En comparación con las fijaciones tradicionales de las máquinas herramienta, la fijación eléctrica de imanes permanentes reduce significativamente el tiempo de sujeción, reduce el número de operaciones de sujeción y mejora la eficacia de la sujeción.

Estas ventajas hacen que la fijación eléctrica de imanes permanentes sea adecuada tanto para la producción de lotes pequeños como grandes, lo que la convierte en una opción versátil para diversas necesidades de fabricación.

La base de fijación lisa no se utiliza habitualmente en China, pero sí en países industrializados como Europa y América. Este tipo de fijación se fabrica a partir de un blanco fino de la base de fijación que ha sido sometida a un proceso de acabado.

La parte de conexión de posicionamiento entre los componentes, la máquina herramienta y la superficie de posicionamiento de las piezas en la fijación ya se han completado y acabado. El resultado es una base de fijación lisa y pulida, lista para su uso.

Los usuarios tienen la posibilidad de fabricar fijaciones personalizadas para satisfacer sus necesidades específicas. La superficie lisa de la base de la fijación permite acortar el ciclo de fabricación de estas fijaciones especiales y reducir el tiempo de preparación de la producción. Esto, a su vez, acorta el ciclo general de producción en serie y aumenta la eficacia de la producción.

Además, el coste de producción de una fijación profesional puede reducirse con el uso de una base de fijación lisa.

Por lo tanto, este tipo de base de fijación es especialmente adecuado para la producción a gran escala con programas y plazos ajustados.

La experiencia ha demostrado que, para mejorar la eficacia de las máquinas herramienta CNC, no basta con elegir las máquinas herramienta y los útiles CNC adecuados, sino que también es importante utilizarlos eficazmente. He aquí tres métodos habituales para conseguirlo:

El método de estaciones múltiples se basa en la idea de reducir el tiempo de sujeción de la unidad y aumentar el tiempo efectivo de sujeción de la unidad. tiempo de corte de la herramienta sujetando varias piezas a la vez.

Un útil multiestación es un útil con múltiples posiciones de posicionamiento y sujeción. Con el avance de las máquinas herramienta CNC y la demanda de una mayor eficiencia de producción, se ha generalizado el uso de dispositivos de fijación multiestación.

En el diseño de abrazaderas hidráulicas/neumáticas, abrazaderas combinadas, abrazaderas magnéticas electropermanentes y abrazaderas planas combinadas de precisión, la inclusión de un diseño de estaciones múltiples es cada vez más común. Este diseño permite una mayor eficacia y productividad en los procesos de producción en masa.

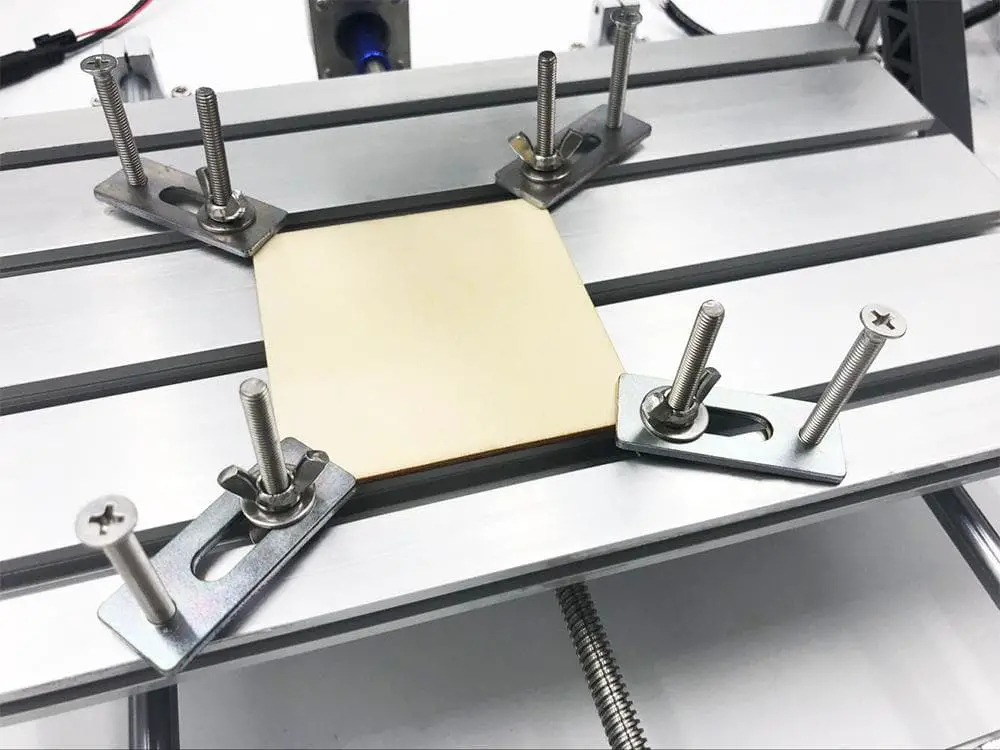

Un método para lograr la sujeción en varias estaciones consiste en colocar varias mordazas en un único banco de trabajo. Las fijaciones utilizadas en este enfoque deben diseñarse teniendo en cuenta la estandarización y la precisión para garantizar que cumplen los requisitos de procesamiento en una máquina CNC.

Este método de sujeción en grupo maximiza el rango de desplazamiento de la máquina herramienta CNC, lo que se traduce en un desgaste equilibrado de sus componentes de transmisión. Además, las fijaciones pueden utilizarse por separado para sujetar varias piezas o juntas para sujetar piezas más grandes, lo que proporciona versatilidad y aumenta la eficiencia de la producción para satisfacer las diversas necesidades de los distintos procesos de producción.

El método de cambio rápido local consiste en alterar rápidamente la función o el modo del útil sustituyendo rápidamente las piezas del útil, como el elemento de posicionamiento, el elemento de sujeción, el elemento de reglaje de la herramienta y el elemento de guía, en la máquina herramienta CNC.

Por ejemplo, los alicates de mordazas planas combinadas de cambio rápido pueden cambiar rápidamente su función de sujeción sustituyendo las mordazas, por ejemplo, de sujeción de materiales cuadrados a sujeción de materiales en barra. Del mismo modo, el modo de sujeción puede cambiarse rápidamente sustituyendo el elemento de sujeción, por ejemplo, de sujeción manual a sujeción hidráulica.

El método de cambio rápido local reduce significativamente el tiempo necesario para la sustitución y el ajuste de las fijaciones y es especialmente beneficioso para la producción de lotes pequeños.

Las fijaciones son un componente esencial de un centro de mecanizado CNC. Cada centro de mecanizado CNC requiere el uso de dispositivos de fijación, que varían en función del producto que se esté procesando. Sin embargo, a pesar de las diferencias en las fijaciones utilizadas, los requisitos para las fijaciones en los centros de mecanizado CNC son similares, con algunas variaciones para las fijaciones utilizadas para piezas de trabajo especiales.

¿Cuáles son los requisitos de un centro de mecanizado CNC para útiles?

Es bien sabido que los centros de mecanizado CNC poseen una precisión excepcional y se utilizan habitualmente para procesar piezas o moldes que requieren gran precisión.

Como resultado, los centros de mecanizado CNC tienen requisitos estrictos para la precisión de los dispositivos de posicionamiento de las fijaciones y para la exactitud de la indexación y el posicionamiento.

Para satisfacer las necesidades de útiles de mecanizado de alta velocidad en centros de mecanizado CNC, hidráulica y neumática A menudo se seleccionan fuerzas de bloqueo rápidas, sobre todo para bloquear piezas durante tiempos de procesamiento prolongados.

Normalmente, el sistema de sujeción hidráulico está equipado con un depósito que compensa las fugas internas y evita que las piezas se aflojen en la fijación.

El centro de mecanizado CNC procesa la pieza de trabajo mediante el contacto herramienta-pieza de trabajo, y la pieza de trabajo debe estar firmemente sujeta por el dispositivo de fijación para proporcionar un amplio espacio operativo para la herramienta de movimiento rápido y los cambios rápidos de herramienta.

Para piezas con mecanizados complejos y múltiples cambios de herramienta, la estructura del útil debe ser sencilla, fácil de usar y abierta para facilitar la entrada y salida de la herramienta y evitar colisiones entre la herramienta y la pieza durante los movimientos de mecanizado.

Es bien sabido que el centro de mecanizado CNC experimenta movilidad y multideformación durante el mecanizado, por lo que es esencial que la fijación sea altamente adaptable a diferentes piezas de trabajo y requisitos de sujeción.