En el dinámico mundo de la fabricación, las máquinas CNC han transformado la forma en que creamos intrincados diseños a partir de materias primas. Este blog se adentra en el fascinante mundo del mecanizado CNC, destacando su papel fundamental en la industria moderna. Conozca la precisión, automatización y versatilidad que hacen que las máquinas CNC sean esenciales para una producción de alta calidad. Desde los conceptos básicos de su funcionamiento hasta sus ventajas sobre las herramientas tradicionales, descubra por qué la tecnología CNC es la columna vertebral de los procesos de fabricación actuales. Prepárese para explorar la innovación de vanguardia que impulsa el futuro de la producción industrial.

Las máquinas herramienta se diferencian de otras máquinas en que no sólo sirven para fabricar máquinas, sino también para fabricar máquinas herramienta propiamente dichas.

Por ello, también se denominan "máquinas-herramienta industriales" o "máquinas-herramienta".

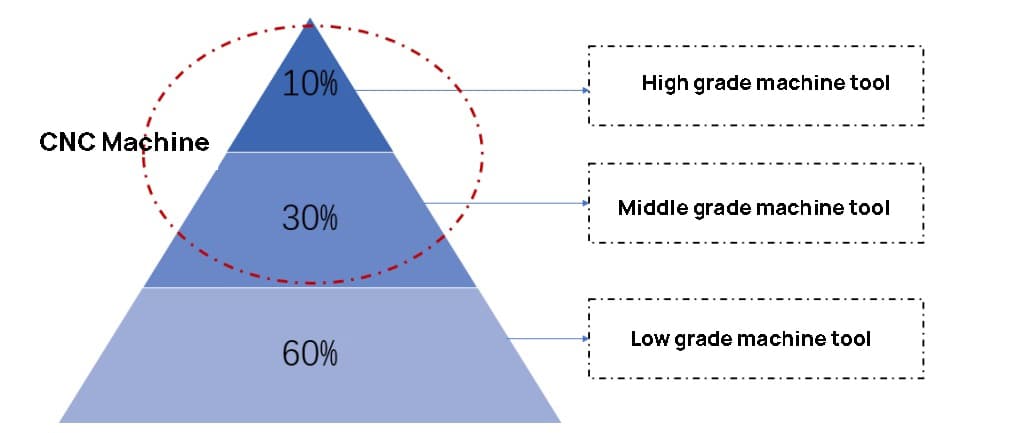

En la industria de máquinas herramienta, máquinas herramienta de control numérico suelen clasificarse en función del número de ejes.

Las que tienen menos de tres ejes se consideran máquinas-herramienta de gama baja, las que tienen de tres a cinco ejes se consideran máquinas-herramienta de gama media a alta y las que tienen más de cinco ejes se consideran máquinas-herramienta de gama alta.

En la industria, la distinción entre equipos de producción tradicionales y modernos se suele considerar entre máquinas herramienta tradicionales y Máquinas herramienta CNC.

Las máquinas herramienta constituyen el equipo de producción de la industria manufacturera.

Cualquier pieza que requiera una gran precisión de mecanizado y rugosidad superficial deben ser procesadas por máquinas herramienta, lo que las convierte en un factor crucial para el crecimiento de la industria manufacturera y la economía nacional.

La intelectualización y automatización de las máquinas-herramienta individuales, en concreto las máquinas-herramienta CNC, es la dirección de la industria de máquinas herramienta. Su alta precisión, finura, rapidez, versatilidad e inteligencia representan los símbolos de la industria moderna.

La industria moderna de equipos avanza hacia una fabricación extrema, caracterizada por:

Con el avance de la tecnología de la información electrónica, la industria de las máquinas herramienta ha entrado en una era de integración electromecánica, en la que las máquinas herramienta CNC son sus productos representativos.

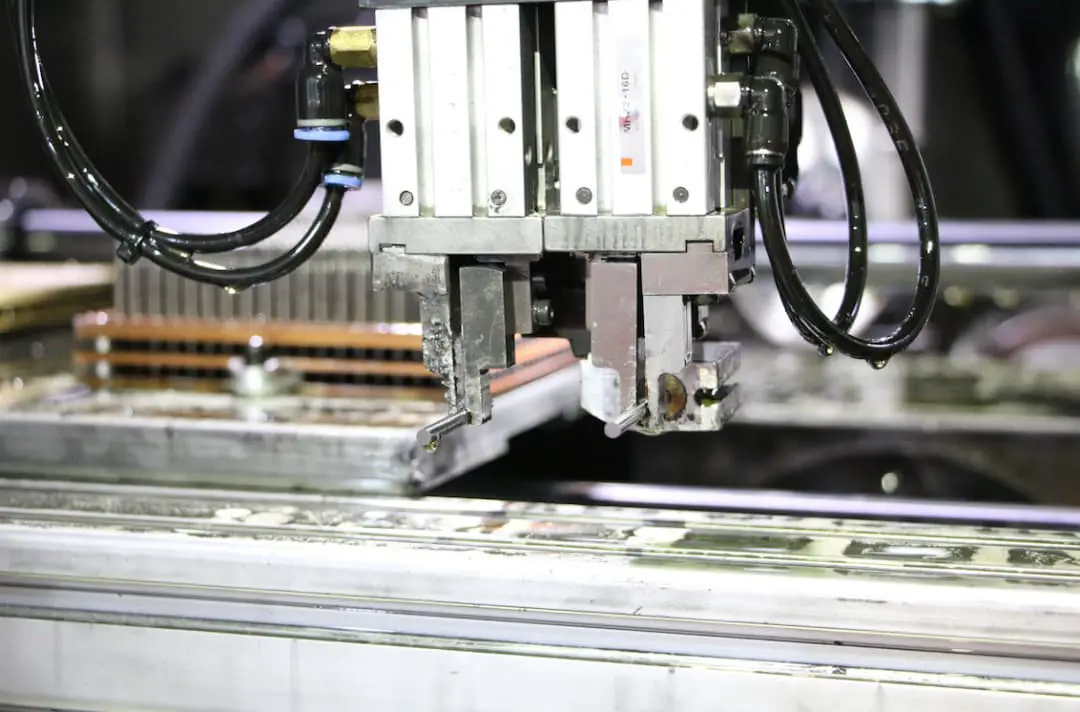

Una máquina herramienta CNC es una máquina automática equipada con un sistema de control de programas, capaz de resolver problemas de procesamiento de piezas complejas, precisas, de lotes pequeños y de múltiples variedades.

Se trata de una máquina automática flexible y eficaz, que encarna la dirección de desarrollo de la moderna tecnología de control de máquinas herramienta.

Una máquina herramienta equipada con un sistema de control por programa se denomina máquina de control numérico por ordenador (CNC).

El sistema de control procesa los programas pertinentes con códigos de control u otras instrucciones simbólicas, los convierte en números codificados mediante descodificación y los introduce en el dispositivo de control numérico utilizando un soporte de información.

A continuación, el dispositivo de control numérico realiza los cálculos y el procesamiento, y envía diversas señales de control para controlar las acciones de la máquina herramienta, lo que le permite procesar automáticamente las piezas de acuerdo con la forma y el tamaño requeridos especificados en el dibujo.

Las máquinas herramienta CNC integran maquinaria, automatización, informática, microelectrónica y otras tecnologías para resolver problemas de procesamiento de piezas complejas, precisas y de lotes pequeños, lo que las convierte en una máquina herramienta automática flexible y eficaz.

Los sensores utilizados en las máquinas herramienta CNC incluyen codificadores fotoeléctricos, rejillas lineales, interruptores de proximidad, sensores de temperatura, sensores Hall, sensores de corriente, sensores de tensión, sensores de presión, sensores de nivel de líquido, resolvers, inductosyns, sensores de velocidad, etc. Estos sensores se utilizan principalmente para detectar la posición, el desplazamiento lineal y angular, la velocidad, la presión, la temperatura, etc.

Las máquinas CNC tienen una gran adaptabilidad a los objetos de procesamiento, alta precisión de procesamiento, calidad de procesamiento estable, alta productividad, alta fiabilidad, y pueden mejorar las condiciones de trabajo.

La unidad CNC es responsable del funcionamiento y la supervisión de las máquinas herramienta CNC y actúa como su cerebro.

Las máquinas herramienta CNC presentan varias ventajas con respecto a las máquinas herramienta tradicionales, entre las que se incluyen:

El procesamiento de piezas en máquinas herramienta CNC depende principalmente del programa de procesamiento, lo que la distingue de las máquinas herramienta ordinarias. Con CNC, no hay necesidad de fabricar o sustituir múltiples moldes y dispositivos, ni de ajustar las máquinas herramienta con frecuencia. Como resultado, las máquinas herramienta CNC son ideales para la producción de piezas únicas o lotes pequeños y para el desarrollo de nuevos productos, ayudando a acortar el ciclo de preparación de la producción y a reducir los costes de los equipos de proceso.

La precisión de mecanizado de la máquina herramienta NC puede alcanzar generalmente 0,05-0,1 mm. Se controla mediante señales digitales. Cada señal de pulso emitida por el dispositivo NC mueve las piezas móviles de la máquina herramienta en un equivalente de pulso, que es generalmente de 0,001 mm. El dispositivo NC puede compensar el error medio de la holgura inversa de la cadena de transmisión de alimentación de la máquina herramienta y el paso del tornillo, proporcionando así una precisión de posicionamiento relativamente alta.

Al procesar el mismo lote de piezas en la misma máquina herramienta en las mismas condiciones de procesamiento, utilizando las mismas herramientas y procedimientos, la trayectoria de la herramienta será coherente, lo que dará como resultado una buena consistencia de la pieza y una calidad estable.

Las máquinas herramienta CNC pueden reducir eficazmente el tiempo de procesamiento y auxiliar de las piezas. Disponen de una amplia gama de velocidades de husillo y avance, lo que permite un corte potente con un gran volumen de corte. Las máquinas herramienta CNC se encuentran ahora en la era del mecanizado de alta velocidad, con un movimiento y posicionamiento rápidos de las piezas móviles que permiten mejorar la productividad. Cuando se utilizan con un almacén de herramientas en un centro de mecanizado, pueden permitir el procesamiento continuo de múltiples procesos en una sola máquina, reduciendo el tiempo de rotación entre procesos de productos semiacabados y aumentando así la productividad.

Una vez configurada, la máquina herramienta CNC puede procesar de forma continua hasta su finalización introduciendo el programa y poniéndolo en marcha. Los operarios sólo tienen que introducir el programa, editarlo, cargar y descargar las piezas, preparar las herramientas, supervisar el estado de procesamiento, inspeccionar las piezas, etc. Esto reduce enormemente la intensidad de trabajo y desplaza la labor del operario de la máquina herramienta hacia un trabajo más cognitivo. Además, las máquinas herramienta suelen estar integradas, lo que proporciona un entorno limpio y seguro.

El procesamiento de máquinas herramienta CNC permite estimar con precisión el tiempo de procesamiento y estandarizar las herramientas y útiles utilizados. Además, se integra fácilmente con el diseño y la fabricación asistidos por ordenador (CAD/CAM), formando la base de la moderna tecnología de fabricación integrada.

En la industria metalúrgica tradicional, la producción de piezas implica fundición, forja y soldadura con chispas, así como torneado, fresado, cepillado y rectificado. Cualquier objeto metálico con la más mínima forma que vemos en la vida cotidiana ha sido sometido a múltiples rondas de calentamiento y temple en una fábrica antes de que lleguemos a verlo.

Dado que las piezas metálicas se fabrican con máquinas, ¿cómo se fabrican las máquinas? Originalmente, se completa con la máquina herramienta.

(1) De las máquinas-herramienta a las máquinas-herramienta CNC, las máquinas ya no son descerebradas

Las máquinas herramienta son las "máquinas madre" de otras máquinas. El acero que producen las acerías no tiene las diversas formas que vemos en la vida cotidiana, sino que se presenta en forma de chapas, tubos, lingotes y otras formas regulares. Estos materiales deben mecanizarse en diversas formas utilizando máquinas herramienta. Algunas piezas también requieren una gran precisión y una fina rugosidad superficial, y deben cortarse o rectificarse en máquinas herramienta con métodos intrincados y precisos.

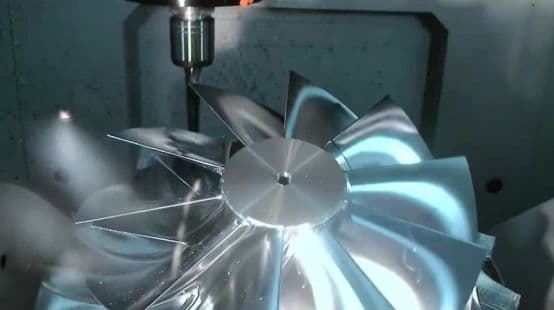

Rodete de turbina de gas

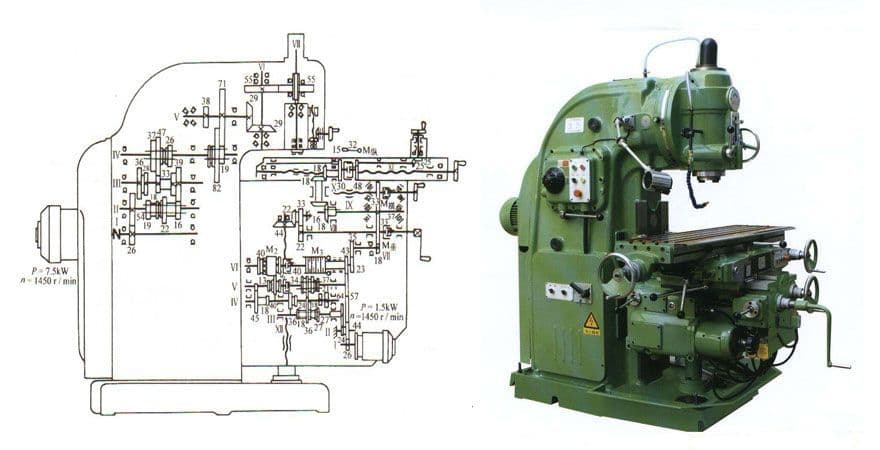

Al igual que otras máquinas, la máquina herramienta tradicional consta de una fuente de energía, un mecanismo de transmisión y un dispositivo de ejecución. La potencia se suministra mediante la rotación del motor y la pieza o herramienta que se está procesando se mueve en relación con el mecanismo de transmisión. Los parámetros de corte, como dónde cortar, cuánto cortar y a qué velocidad cortar, son controlados directamente por el operario durante el proceso de mecanizado. Debido a la velocidad de rotación constante del motor utilizado en las máquinas herramienta tradicionales durante el funcionamiento, se diseñaron complejos sistemas de transmisión para conseguir diferentes velocidades de corte. Sin embargo, este tipo de maquinaria compleja no es frecuente en los diseños modernos.

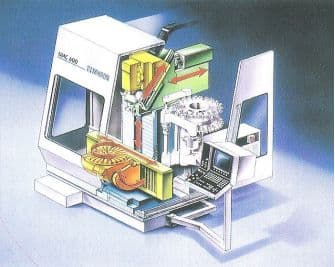

La estructura de transmisión de las máquinas herramienta tradicionales, como la fresadora vertical X5032, es muy compleja. Sin embargo, con el desarrollo de la tecnología de servomotores y su integración en las máquinas herramienta CNC, el control directo de la velocidad del motor se ha convertido en algo cómodo, rápido y eficaz. Con el cambio de velocidad sin pasos, el sistema de transmisión se ha simplificado enormemente, llegando incluso a omitirse muchos enlaces. El motor está ahora directamente conectado al actuador, y el modo de accionamiento directo se ha convertido en una tendencia importante en el diseño mecánico.

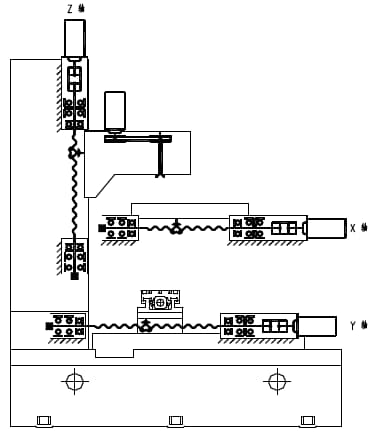

La estructura de transmisión de las fresadoras verticales CNC se ha simplificado enormemente gracias al accionamiento directo de un servomotor. Sin embargo, para lograr el procesamiento de piezas con diversas formas, también es necesario que la máquina herramienta controle de forma eficiente y precisa múltiples motores a través del sistema de control numérico. El nivel del sistema de control numérico determina la complejidad y la precisión de la máquina herramienta CNC, así como su valor y la pericia de su operador.

(2) ¿Qué puede hacer el sistema CNC? Procesar información y controlar la potencia.

El sistema de control numérico es el cerebro de las máquinas herramienta de control numérico.

Composición de las máquinas herramienta CNC generales

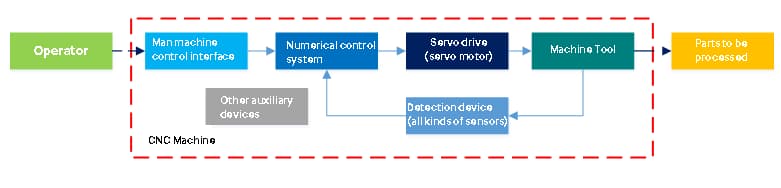

En el caso de una máquina herramienta CNC general, suele incluir componentes como una interfaz de control hombre-máquina, un sistema CNC, un dispositivo de servoaccionamiento, la propia máquina herramienta y un dispositivo de detección.

Los operarios utilizan software de fabricación asistida por ordenador para expresar las operaciones necesarias en el proceso de mecanizado, como los cambios de velocidad del husillo y la forma y el tamaño de la pieza, mediante códigos de programa de pieza. A continuación, estos códigos se introducen en la máquina herramienta NC a través de la interfaz hombre-máquina.

El sistema NC procesa y calcula esta información, y controla el servomotor para realizar el movimiento relativo entre la herramienta y la pieza basándose en los requisitos del programa de pieza, completando así el procesamiento de las piezas.

Proceso de mecanizado de la máquina herramienta CNC

El sistema de control numérico almacena y procesa diversa información y transmite la información procesada como señales de control al servomotor subsiguiente. La eficacia de estas señales de control se basa en dos tecnologías fundamentales: las operaciones de interpolación de curvas y superficies, y el control de movimiento multieje de las máquinas herramienta.

(3) La forma de la pieza es demasiado "libre"? Se hace por interpolación.

El sistema de control numérico procesa y transmite información en forma de señales de control al servomotor subsiguiente. El rendimiento de estas señales de control depende de dos tecnologías clave: la interpolación de curvas y superficies, y el control de movimiento multieje de la máquina herramienta.

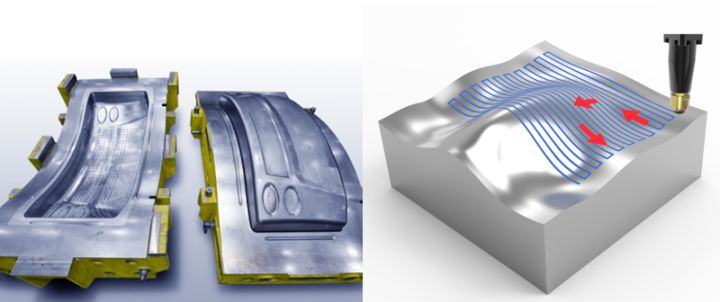

Si la trayectoria del movimiento puede describirse analíticamente, todo el movimiento puede descomponerse en el movimiento compuesto de movimientos independientes con múltiples coordenadas, y el motor puede controlarse directamente. Sin embargo, muchas piezas en el proceso de fabricación tienen una forma muy "libre" que no es ni redonda ni cuadrada, y su forma es desconocida. Por ejemplo, productos como coches, barcos, aviones, moldes y piezas de arte suelen tener curvas y superficies que no pueden describirse analíticamente, lo que se conoce como curvas de forma libre o superficies libres.

Piezas con superficies de forma libre

El movimiento relativo entre la herramienta y la pieza de trabajo para cortar estas formas "libres" es correspondientemente complejo. En funcionamiento, es necesario controlar la mesa de la pieza de trabajo y la herramienta para que se muevan de acuerdo con la curva de posición-tiempo diseñada y alcancen la posición especificada con la actitud especificada en el tiempo especificado. La máquina herramienta puede manejar eficazmente el movimiento relativo de segmentos lineales, arcos u otras curvas spline analíticas entre la pieza de trabajo y la herramienta. Sin embargo, ¿cómo manejar este complejo movimiento "libre"? La respuesta está en la interpolación.

Máquina herramienta de control numérico para el mecanizado de superficies complejas

El proceso de determinar la trayectoria de movimiento de la herramienta en una máquina herramienta CNC se conoce como interpolación. Consiste en añadir puntos intermedios entre puntos conocidos de la trayectoria, basándose en una velocidad y una trayectoria especificadas, y controlar la mesa de la pieza y la herramienta para que pasen por estos puntos. Los puntos intermedios se conectan mediante segmentos de línea, arcos o splines, utilizando efectivamente segmentos y arcos diminutos para aproximar las curvas y superficies deseadas. Entre los algoritmos de interpolación habituales se incluyen el método de comparación punto por punto y el método de incremento digital, mientras que la interpolación spline NURBS es la preferida por las máquinas herramienta CNC de gama alta por su precisión y eficacia.

(4) La postura del cuchillo es incorrecta y no se puede procesar? Los cinco enlaces de coordenadas se completará en cuestión de minutos.

El mecanizado de superficies complejas no sólo requiere una viabilidad teórica, sino también tener en cuenta la posición relativa entre la herramienta y la superficie mecanizada. Una postura inadecuada de la herramienta puede dar lugar a una baja calidad de la superficie y a interferencias de la herramienta con la estructura de la pieza procesada, lo que exige más grados de libertad de movimiento a las máquinas herramienta CNC para mejorar su destreza.

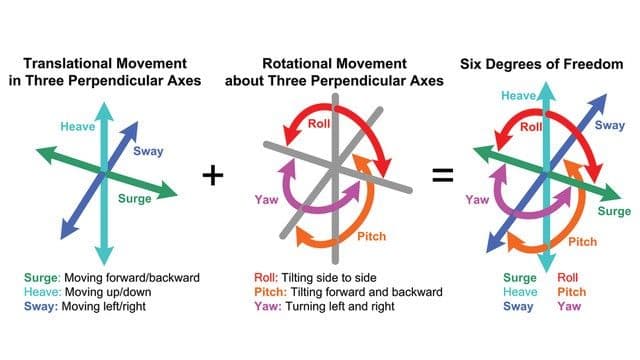

Seis grados de libertad en el espacio

El movimiento relativo en el espacio tridimensional tiene seis grados de libertad, incluidos tres grados de libertad de traslación y tres grados de libertad de rotación. Al añadir dos grados de libertad rotacionales además de los grados de libertad traslacionales en las direcciones X, Y y Z, y el grado de libertad rotacional para cortar la propia herramienta, la conexión de cinco coordenadas proporciona los seis grados de libertad para el movimiento relativo entre la herramienta y la pieza de trabajo, lo que permite que la herramienta y la pieza de trabajo se encuentren en cualquier posición y orientación relativas.

Una máquina herramienta de cinco coordenadas

Como se muestra en la figura, aunque la figura tiene cuatro grados de libertad de traslación, en esencia, sólo realiza movimientos en las direcciones X, Y y Z. Un grado de libertad es redundante, lo que es esencialmente una máquina herramienta de enlace de cinco coordenadas.

Mecanizado de superficies curvas complejas con una máquina herramienta de cinco coordenadas

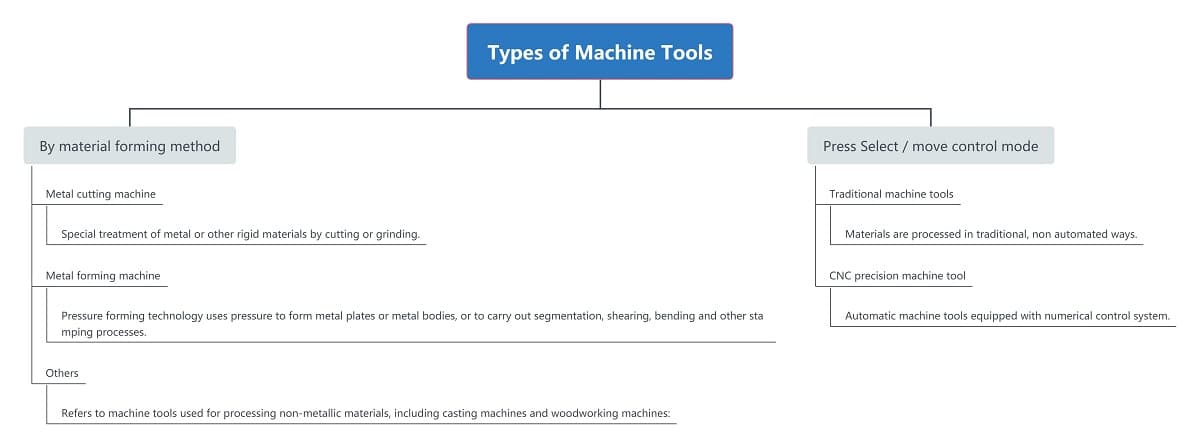

Según el método de conformación del material, las máquinas herramienta pueden dividirse en 8 tipos:

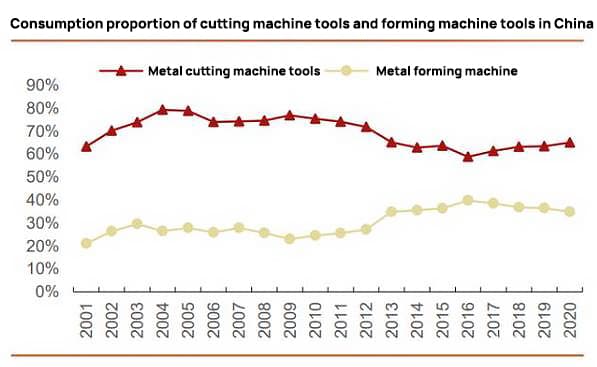

Las máquinas de corte y conformado de metales ocupan una proporción relativamente alta en el campo de las máquinas herramienta.

Las máquinas-herramienta pueden clasificarse en dos categorías en función del modo de selección y control: máquinas-herramienta tradicionales y máquinas-herramienta CNC de alta precisión.

Una máquina herramienta CNC de alta precisión es una máquina herramienta que realiza un mecanizado preciso mediante el control de un sistema de control de programas CNC.

Según la norma de clasificación de la Máquina China Tool Association, las máquinas-herramienta pueden dividirse en 7 categorías con un total de 595 subcategorías en la industria de máquinas-herramienta. Una vez excluidas las categorías no clave, como los abrasivos, quedan 552 subcategorías, de las que 319 pertenecen a toda la subindustria de máquinas. Estas siete categorías principales incluyen máquinas-herramienta de corte de metales, máquinas-herramienta de conformado de metales, maquinaria de fundición y máquinas-herramienta para trabajar la madera, así como accesorios, medición y visualización, herramientas de corte y abrasivos, y Sistemas CNC.

Las máquinas herramienta también pueden dividirse en máquinas herramienta tradicionales y máquinas herramienta CNC, siendo estas últimas una máquina herramienta automática equipada con un sistema de control de programas y siendo un producto típico de la integración electromecánica. Las máquinas herramienta CNC son conocidas por su alta precisión, buena flexibilidad, alta eficiencia, funciones complejas, control inteligente, y se han convertido en la dirección de desarrollo principal de las máquinas herramienta modernas.

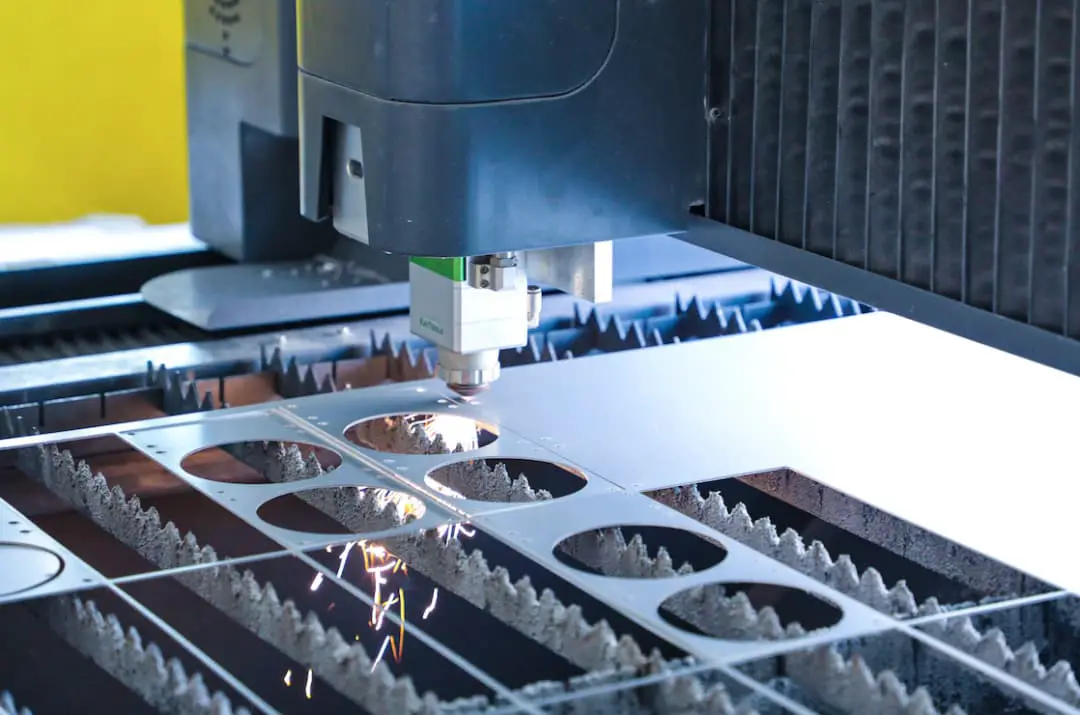

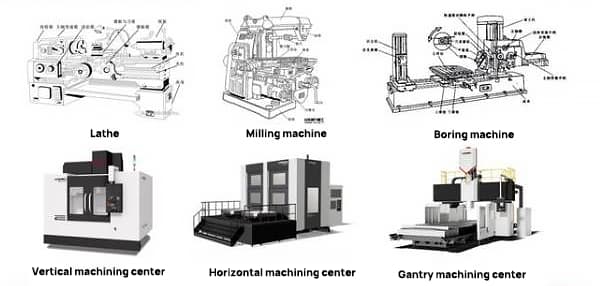

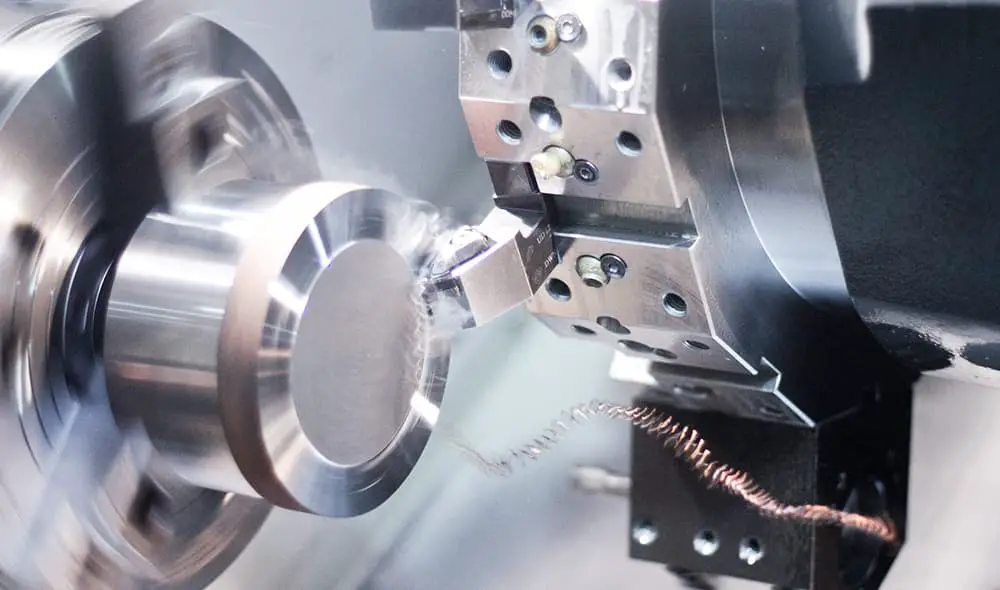

Las máquinas-herramienta de corte de metales representan alrededor de dos tercios de la importante tipos de máquinas herramienta. Utilizan métodos de corte, rectificado o procesamiento especializado para dar a las piezas metálicas la forma geométrica, las dimensiones y la calidad superficial deseadas. Los siete procesos principales de máquina de corte de metal herramientas son "torneado, fresado, cepillado, rectificado, mandrinado, brochado.

Las máquinas-herramienta de conformado de metales, incluidas las plegadoras, las cizallas de chapa, los punzones y las máquinas de forja, deforman físicamente el metal aplicando fuertes fuerzas. En 2020, el consumo de máquina de transformación de metales en China fue de $21.310 millones, de los que 65,1% correspondieron a máquinas-herramienta de corte de metal ($13.870 millones) y 34,9% a máquinas-herramienta de conformado de metal ($7.440 millones).

Tornos, rectificadoras, fresadoras, mandrinadoras, centros de mecanizado, perforación máquinas, y otras subcategorías entran dentro de las máquinas herramienta de corte de metal. En 2019, la estructura de producción de Japón mostró que los centros de mecanizado tenían la mayor proporción, con 34,2% (18,4% centros de mecanizado vertical y 12,8% centros de mecanizado horizontal), seguidos de tornos con 29,8%, rectificadoras con 12,6% y máquinas herramienta especiales con 7,9%.

Torno:

En herramienta de torneado se utiliza para el mecanizado de piezas giratorias mediante un movimiento de avance de conformación. Se utiliza principalmente para procesar superficies cilíndricas interiores y exteriores, formar superficies anulares y ranuras, y realizar diversos cortes y roscas. También puede realizar operaciones como taladrado, escariado y roscado.

Rectificadora:

Las herramientas de rectificado se utilizan para rectificar la superficie de la pieza. La mayoría de las rectificadoras emplean muelas abrasivas giratorias de alta velocidad para el proceso de rectificado, mientras que unas pocas utilizan piedras de aceite, bandas abrasivas y otras herramientas de rectificado junto con abrasivos sueltos para el mecanizado.

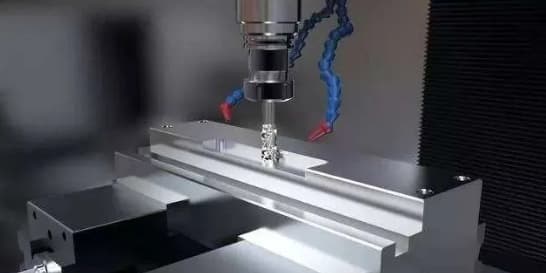

Fresadora:

La fresa se utiliza para mecanizar diversas superficies de la pieza. Normalmente, la fresa gira alrededor de su eje, mientras que la pieza y/o la fresa se mueven en un movimiento de avance. Esta herramienta puede utilizarse para mecanizar superficies planas, ranuras, diversas superficies curvas, engranajes y realizar operaciones de taladrado y mandrinado en la pieza de trabajo.

Centro de mecanizado:

El centro de mecanizado es una máquina herramienta CNC multifunción altamente automatizada equipada con un almacén de herramientas y un dispositivo de cambio automático de herramientas, que mejora enormemente la eficiencia y la automatización de la producción. Puede dividirse en centros de mecanizado de tres, cuatro y cinco ejes en función del número de ejes de control, y en centros de mecanizado verticales, horizontales y de pórtico en función de la estructura.

Centro de mecanizado vertical:

El eje del husillo del centro de mecanizado vertical se establece perpendicular al banco de trabajo y es principalmente adecuado para el procesamiento de piezas complejas, tales como placas, discos, moldes y pequeñas conchas. Es fácil de instalar, operar y observar la situación de procesamiento, y es ampliamente utilizado debido a su facilidad de depuración del programa. Sin embargo, sus limitaciones de altura y las restricciones del dispositivo de cambio de herramientas pueden impedir que procese piezas demasiado altas.

Centro de mecanizado horizontal:

El eje del husillo es paralelo al banco de trabajo, por lo que resulta ideal para procesar piezas en forma de caja. La eliminación de virutas es más fácil durante el proceso de mecanizado, pero la estructura es más compleja y el coste es mayor.

Centro de mecanizado de pórtico:

El eje del husillo del centro de mecanizado se coloca perpendicular al banco de trabajo. La máquina tiene un gran bastidor de tipo pórtico formado por columnas dobles y una viga superior. Las columnas dobles están unidas por una viga central, lo que la hace ideal para procesar piezas grandes y de formas complejas.

Ventajas de las máquinas herramienta CNC

Desventajas de las máquinas herramienta CNC

| Piezas de recambio | Función |

| Miembro estructural | Se compone principalmente de hierro fundido, acero y otros productos. Después de ser procesado y refinado en la cama de la máquina herramienta y la columna de la viga, que desempeña un papel de soporte estructural para la máquina herramienta, que representa la mayor proporción en el costo de las materias primas. |

| Sistema de control | Se compone de PLC (controlador programable), sistema CNC, módulo de control del servidor CO, módulo de detección de posición, etc. Es el "cerebro" de las máquinas herramienta para generar y transmitir órdenes de trabajo mediante programación. |

| Sistema de transmisión | Incluye el raíl guía, el husillo de bolas, el husillo y otras piezas, así como el sistema hidráulico y el sistema de arranque, que se utilizan principalmente para ayudar al movimiento de la máquina herramienta. |

| Sistema de conducción | Se compone de husillo de alta velocidad, motor ordinario, motor Hefu, etc. En el mercado, los motores ordinarios se utilizan generalmente para productos de máquina herramienta de menos de 1 millón, y los motores Hefu se utilizan principalmente para productos de máquina herramienta de más de 1 millón. En comparación con los motores ordinarios, el precio de venta de los motores Hefu es 3-4 veces mayor que el de los motores ordinarios, pero los motores Hefu son muy superiores a los motores ordinarios en términos de posicionamiento preciso, rendimiento de alta velocidad, adaptabilidad, estabilidad, puntualidad y así sucesivamente, y se convierten en la primera opción de máquinas herramienta CNC de gama alta. |

| Cargador, torreta y componentes | Parte de la máquina herramienta que realiza la función de corte. |

| Regla de rejilla | El dispositivo de retroalimentación de medición utilizado en las máquinas herramienta CNC se utiliza a menudo para detectar las coordenadas de las herramientas y las piezas de trabajo para observar y realizar un seguimiento del error de desplazamiento de la herramienta. |

Miembros estructurales:

Los cimientos y el bastidor de la máquina herramienta, así como las principales piezas de soporte, están compuestos por la bancada, la columna, el asiento deslizante, el banco de trabajo, la viga y la caja del husillo.

Sistema de control:

La máquina herramienta CNC está compuesta por varios componentes, incluidos programas, equipos de entrada/salida, un sistema CNC, un controlador programable y un servocontrol módulo.

Las órdenes de trabajo se generan y transmiten mediante programación.

El servosistema, mediante la recepción de instrucciones del sistema CNC, controla con precisión la velocidad y la posición de cada eje de coordenadas de mecanizado.

La respuesta dinámica y la precisión del servo del sistema son factores cruciales que influyen en la precisión del mecanizado, la calidad de la superficie y la eficacia de producción de la máquina herramienta CNC.

El servosistema se puede clasificar en diferentes modos de control, como sistemas de bucle abierto, bucle cerrado y bucle semicerrado, y también se puede clasificar en servosistemas de CC y CA en función del tipo de motor usado.

Sistema de transmisión:

Se utiliza principalmente para ayudar al movimiento de las máquinas herramienta, incluidos los carriles guía, los husillos de bolas, los husillos, etc.

Sistema de tracción:

El husillo de alta velocidad y el motor son algunos de los componentes de una máquina herramienta CNC. Los motores ordinarios se suelen utilizar en máquinas herramienta que cuestan menos de 1 millón, mientras que las máquinas herramienta que cuestan más de 1 millón suelen utilizar servomotores.

Aunque el precio de un servomotor es de tres a cuatro veces superior al de un motor normal, ofrece muchas ventajas, como posicionamiento preciso, rendimiento a alta velocidad, adaptabilidad, estabilidad y puntualidad, lo que lo convierte en la opción preferida para las máquinas herramienta CNC de gama alta.

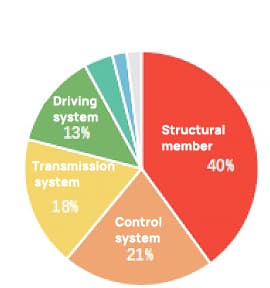

El bastidor es el componente más caro en la producción de máquinas herramienta.

Las materias primas representan la mayor parte de los costes de producción, con 73,9%, seguidas de la mano de obra (11,9%), las amortizaciones (7,9%) y otros gastos de fabricación (6,4%).

De los costes de las materias primas, las piezas estructurales tienen la mayor proporción, con 40%, y sus precios están muy influidos por el acero.

El sistema de control, el sistema de transmisión y el sistema de accionamiento representan 21%, 18% y 13% de los costes de materia prima, respectivamente.

Los parámetros de control numérico son parte integrante del software utilizado en el sistema de control numérico y determinan la funcionalidad y la precisión de control de la máquina herramienta.

La utilización correcta de estos parámetros es crucial para el buen funcionamiento de la máquina herramienta y el rendimiento óptimo de sus funciones.

Los parámetros de las máquinas herramienta CNC pueden clasificarse en parámetros de estado, parámetros de relación y parámetros de valor real en función de su representación.

En función de la naturaleza de los propios parámetros, éstos pueden dividirse a su vez en parámetros ordinarios y parámetros con una clasificación de nivel secreto.

(1) Industria aeronáutica:

Para el ala, el fuselaje, la cola, etc. del avión y las piezas del motor, los modelos necesarios son de alta velocidad cinco mecanizado de ejes centro de mecanizado de alta velocidad móvil de pórtico, torno CNC de precisión, centro de mecanizado horizontal de precisión, centro de fresado y limado de coordenadas múltiples, máquina herramienta de control y procesamiento de roscas y engranajes de precisión, etc.

(2) Industria de fabricación de locomotoras ferroviarias:

Para la carrocería de locomotoras ferroviarias de alta velocidad, ejes, ruedas y otras piezas, se necesitan máquinas herramienta CNC de tamaño grande y mediano: Torno CNC, centro de mecanizado vertical y horizontal, centro de mecanizado de cinco ejes, fresadora de archivos de pórtico, centro de mecanizado de fresado auxiliar, etc.

(3) Industria de fabricación de armas:

Está dirigido a tanques, vehículos blindados, balas, armas, extracción de núcleos y otros productos, y necesita tornos CNC, centros de mecanizado vertical y horizontal, centros de mecanizado de cinco ejes, fresadoras de pórtico, centros de mecanizado de fresado de limas, máquinas de procesamiento de engranajes, etc.

(4) Fabricación de moldes:

Está dirigido a moldes de paneles de automóviles, moldes de fundición a presión, moldes de extrusión por conformación, etc., que necesitan fresadoras CNC de alta velocidad, máquinas de mecanizado eléctrico de precisión, centros de mecanizado de alta precisión, rectificadoras de precisión.

(5) Industria de fabricación de equipos electrónicos de información:

Para la carcasa de productos electrónicos de gama alta, el estator del rotor del motor, la cubierta de la carcasa del motor, etc., necesitamos máquinas herramienta CNC de precisión pequeñas: centro de fresado de alta velocidad, centro de mecanizado de alta velocidad, torno de precisión pequeño, punzón de precisión pequeño, máquinas herramienta CNC especiales para mecanizado de precisión y ultraprecisión, y máquinas herramienta de mecanizado eléctrico de precisión.

(6) Fabricación de equipos eléctricos:

Para equipos de generación de energía, fresadora de pórtico CNC pesada, fresadora de piso grande, torno CNC grande, fresadora especial para ranura de raíz de cuchilla y cuchilla. Mecanizado CNC máquina.

(7) Fabricación de equipos metalúrgicos:

Para el conjunto completo de equipos de colada continua y laminación, se necesitan fresadoras de pórtico de gran tamaño y tornos CNC de gran tamaño.

(8) Fabricación de maquinaria de construcción:

Para la caja de cambios, el brazo minero, la carrocería, el motor y otras piezas, se necesitan máquinas herramienta CNC de tamaño pequeño y mediano: Torno CNC, centro de mecanizado de tamaño medio, fresadora CNC y máquinas herramienta de procesamiento de engranajes.

(9) Industria naval:

Para las carrocerías de motores diésel, se necesitan fresadoras y limadoras de pórtico pesadas y ultrapesadas y fresadoras y limadoras de suelo CNC pesadas, así como tornos y centros de torneado y fresado CNC de gran tamaño, rectificadoras de engranajes CNC de gran tamaño, fresadoras controladas por cigüeñal, centros de torneado y fresado de cigüeñal de gran tamaño y rectificadoras de cigüeñal.

(10) Fabricación de automóviles:

Para componentes de vehículos: Los motores necesitan máquinas herramienta CNC especiales de alta eficiencia y alto rendimiento y producción flexible líneas;

Para el procesamiento de piezas, se necesitan tornos CNC, centros de mecanizado verticales y horizontales, rectificadoras eficientes CNC, etc.

Es importante tener en cuenta que la selección de una máquina herramienta CNC específica variará en función de la marca, el tamaño y la configuración.

Normalmente, el precio de las máquinas herramienta CNC puede oscilar entre $10.000 y $1 millón en Estados Unidos.

Al elegir una máquina herramienta CNC, es necesario personalizar la selección en función de las necesidades del cliente. Por lo tanto, el precio específico debe discutirse y confirmarse con el fabricante de la máquina herramienta CNC.

Véase también:

En la actualidad, existe una diversidad de individuos que se clasifican como operadores de máquinas herramienta CNC, entre los que se incluyen aquellos que están familiarizados con el mecanizado pero no con la programación, estudiantes recién graduados que tienen conocimientos teóricos de mecanizado y programación pero carecen de experiencia práctica, y otros que no han tenido contacto previo con el mecanizado o la programación.

Para quienes se inician en el conocimiento de las máquinas herramienta CNC, es crucial desarrollar ciertas habilidades operativas.

Esto les ayudará a evitar colisiones de la máquina herramienta, que pueden provocar daños, y a mejorar rápidamente sus habilidades de manejo de máquinas herramienta CNC para ser competentes en el trabajo.

Para estos operarios que son nuevos en las máquinas herramienta CNC, los siguientes conocimientos teóricos relativos a las habilidades de operación de las máquinas herramienta CNC pueden servir como una referencia útil.

En primer lugar, el operario debe tener un conocimiento exhaustivo de la máquina herramienta CNC que va a manejar. Esto incluye comprender la estructura mecánica de la máquina herramienta, dominar la distribución de los ejes y estar familiarizado con las funciones y el uso de las distintas piezas de la máquina herramienta, como el sistema neumático simple y el sistema hidráulico.

Además, el operario debe conocer el principio de funcionamiento y la función de cada unidad auxiliar de la máquina herramienta, como el almacén de herramientas, la unidad de refrigeración, el regulador de tensión, el refrigerador del armario eléctrico y los cierres de seguridad de las puertas.

Es importante conocer a fondo las funciones de cada botón de funcionamiento de la máquina herramienta:

El operario debe estar familiarizado con tareas como la ejecución de un programa, la comprobación del estado de procesamiento de la pieza tras suspender el programa, la reanudación del programa tras su suspensión, la detención del programa y la modificación del programa antes de su ejecución.

También es importante conocer el tipo de sistema operativo que utiliza la máquina herramienta y tener unos conocimientos básicos del principio de control y del método de trabajo del sistema CNC, incluido el lenguaje utilizado en el sistema y el software empleado en el procesamiento de la máquina herramienta.

Si el operario no está familiarizado con la lengua o el vocabulario profesional de la misma, es necesaria una formación profesional. Para avanzar más allá del papel de operario básico, es importante tomar notas diligentemente durante la formación y memorizar el significado de cada palabra del software de la máquina herramienta.

El segundo aspecto clave es dominar el funcionamiento manual o automático de la máquina herramienta CNC y el movimiento de cada eje CNC.

El operador debe esforzarse por alcanzar la destreza mediante la práctica, siendo capaz de replegarse y soltarse libremente en cualquier situación. En caso de colisión o avería, el operador debe ser capaz de abordar rápida y correctamente el problema y tomar medidas decisivas para evitar nuevos problemas.

Además, el operario debe conocer a fondo el programa de procesamiento de la máquina herramienta CNC, incluidos el proceso y el funcionamiento, y las acciones que debe realizar la máquina herramienta.

Durante la ejecución del programa, el operario debe poder determinar rápidamente si las acciones de la máquina herramienta son correctas y si es necesario adoptar alguna medida preventiva.

Es habitual que los operarios principiantes se sientan aprensivos al manejar la máquina herramienta al principio, por miedo a colisionar con las herramientas de corte. Sin embargo, este temor puede superarse a medida que el operario adquiere dominio sobre la funcionamiento de la máquina CNC herramientas.

En tercer lugar, el operario debe dominar la edición de programas, así como la compensación de los parámetros de cada proceso y el diámetro y la longitud de la fresa o la muela.

Tras la formación, el operario debe dominar el lenguaje de programación, el método de programación y el método de compensación de parámetros de la máquina herramienta NC que va a utilizar.

Si el operario desea ir más allá del manejo básico, la mayoría de las máquinas CNC avanzadas vienen ahora equipadas con estaciones de trabajo PC para programación o simulación. Los principiantes pueden empezar aprendiendo edición de software y simulación de corte de Máquina-Herramienta en la estación de trabajo.

Cuando se aprende a programar, es importante no centrarse sólo en los resultados de la simulación, sino también comprender el proceso de elaboración de la simulación.

El operario debe conocer las herramientas de corte o muelas necesarias para el mecanizado de las piezas y la trayectoria de movimiento que sigue el eje NC de la máquina herramienta durante el proceso de corte.

También deben ser conscientes de la posición y dirección de las piezas relevantes en la máquina herramienta durante procesos específicos.

Durante el mecanizado, el operador debe prestar atención a la dirección de movimiento y la dirección de corte de cada eje, incluyendo el proceso de alimentación y retirada de la herramienta, y ser consciente de la velocidad de avance rápido y el desplazamiento durante cada paso del proceso de mecanizado, así como la velocidad y el desplazamiento durante cada paso.

Cuando se utiliza un software de simulación para el procesamiento, es importante introducir cuidadosamente todos los parámetros para evitar errores por descuido que podrían dar lugar a un procesamiento incorrecto de la simulación y a posibles colisiones durante el procesamiento real, con el consiguiente desperdicio de piezas.

Si el software de simulación dispone de una función de prueba anticolisión, se recomienda utilizarla para verificar la corrección de la programación.

Es importante tener en cuenta que el procesamiento de simulación es sólo un resultado teórico y no garantiza que la máquina herramienta no colisione durante el corte real, o que se produzca un producto cualificado.

El objetivo de la simulación es ahorrar tiempo de programación, mejorar la utilización real de la máquina herramienta y reducir el tiempo de depuración al procesar las piezas. No garantiza el procesamiento real de las piezas.

La producción de una pieza perfecta requiere la sabiduría y el esfuerzo del operario de la máquina herramienta CNC.

Cuarto punto clave: Es necesaria una preparación cuidadosa para el proceso de transformación propiamente dicho.

El operario debe empezar por revisar el dibujo, determinar la posición de la pieza que se va a procesar y confirmar la tolerancia de precisión de la pieza que se va a procesar. A continuación, debe editar el programa de procesamiento.

Antes del proceso, el operario debe preparar la pieza de trabajo necesaria, las herramientas de corte o la muela abrasiva, los instrumentos de comprobación y cualquier herramienta auxiliar o utillaje necesario para el proceso.

En la actualidad, las máquinas herramienta de control numérico tienen muchas ventajas sobre las máquinas herramienta tradicionales y se están utilizando ampliamente en la industria del mecanizado.

Sin embargo, los equipos son complejos e integran tecnologías mecánicas, eléctricas, hidráulicas, de gas y microelectrónicas, lo que dificulta la reparación de averías cuando se producen.

Por lo tanto, es importante que los operarios den prioridad a las medidas preventivas cuando utilicen máquinas herramienta CNC para reducir la probabilidad de fallos y mejorar la utilización del equipo.

1. Antes de usar:

Antes de utilizar la máquina herramienta, es importante asegurarse de que se encuentra en un entorno relativamente libre de polvo, con temperatura y humedad constantes, que cumpla los requisitos técnicos especificados para la instalación y el uso de la máquina herramienta NC. Aunque pueda resultar difícil, es aconsejable crear unas condiciones que se aproximen lo máximo posible a estos requisitos. Además, es importante realizar una comprobación previa de la máquina herramienta para reducir la probabilidad de fallos y su impacto en la producción durante el uso.

(1) Antes de conectar la alimentación, inspeccione el aspecto de la máquina herramienta CNC, las tuberías eléctricas y los equipos auxiliares externos para detectar cualquier anomalía.

Especialmente para los equipos auxiliares externos: si hay una estación de bombeo del sistema hidráulico, compruebe si la cantidad de aceite hidráulico es suficiente; para aquellos con un sistema de presión de aire, drene regularmente el compresor de aire y el recipiente de presión de almacenamiento de gas para evitar que se acumule humedad excesiva y entre en la máquina herramienta bajo la fuerza del flujo de aire, lo que puede causar corrosión y daños a las piezas y componentes.

(2) Encienda la máquina herramienta en la secuencia normal:

Encienda la fuente de alimentación principal, seguida de la fuente de alimentación del sistema CNC, luego la fuente de alimentación del servosistema y, por último, suelte el botón de parada de emergencia para minimizar el impacto en los componentes eléctricos del sistema CNC y aumentar su vida útil.

(3) Tras el encendido, la lubricación es crucial para mantener la trayectoria normal de movimiento de cualquier pieza móvil, reducir la fricción y mejorar la vida útil.

Es importante comprobar la cantidad de aceite lubricante en el dispositivo de lubricación y rellenarlo rápidamente cuando sea insuficiente.

También debemos comprobar regularmente si la rejilla del filtro de líquido está bloqueada, si el circuito de aceite es suave y si hay una salida normal de aceite lubricante en cada salida.

Cualquier problema detectado debe abordarse con prontitud.

Si las piezas móviles, como los carriles guía de la máquina herramienta y los tornillos de avance, funcionan sin aceite lubricante, aumentará la resistencia a la fricción, el consumo de energía y se desperdiciará energía eléctrica.

Además, acelerará el desgaste de las piezas móviles, afectará a la precisión de la máquina herramienta y repercutirá negativamente en la calidad del procesamiento de las piezas.

2. En uso:

Durante el uso de la máquina herramienta NC, es importante controlarla dentro de sus parámetros de funcionamiento para evitar daños en la máquina. Por ejemplo, la pieza de trabajo y los accesorios colocados en el banco de trabajo del centro de mecanizado y la fresadora NC no deben exceder la capacidad de carga máxima del banco de trabajo, de lo contrario podría dañar el riel guía móvil. También es importante evitar una fuerza de corte excesiva, ya que podría dañar el mecanismo de transmisión e incluso quemar el husillo o el motor del eje de alimentación debido a una corriente excesiva.

Además, es crucial evitar la frecuencia natural de la máquina herramienta para evitar resonancias y mantener la precisión del mecanizado, así como para evitar daños en las herramientas de corte y los componentes de la máquina. Durante el uso de máquinas herramienta, es importante ser consciente del entorno y utilizar todos los sentidos para detectar y resolver rápidamente cualquier problema.

(1) Escucha los sonidos.

Mientras la máquina herramienta está en funcionamiento, habrá un sonido esperado, pero también es importante escuchar cualquier sonido anormal, como la rotura de tuberías de aire, cambios repentinos en el sistema de lubricación, o herramienta de corte sonidos.

Si se escucha algún sonido inusual, es importante detener la máquina inmediatamente para evitar daños mayores.

(2) Compruebe la temperatura de la máquina herramienta.

Es normal que la máquina herramienta experimente cierto aumento de temperatura durante el funcionamiento debido a la fricción y al calor.

Normalmente, tras un periodo de funcionamiento, la máquina herramienta alcanza un equilibrio térmico, con una temperatura de unos 50-60 grados.

Si la temperatura es superior, podría indicar un problema con la lubricación y debería revisarse.

(3) Observar las piezas con condiciones de trabajo duras en la máquina herramienta. Durante el procesamiento en la máquina herramienta NC, a menudo se necesita refrigerante para lavar y enfriar la pieza de trabajo y las herramientas simultáneamente.

Esto da lugar a malas condiciones de trabajo para algunas piezas debido a la presencia de virutas de metal y fluido de corte.

En concreto, el interruptor de recorrido del portaherramientas de la máquina herramienta NC es especialmente propenso a obstruirse con virutas metálicas, lo que provoca que sus contactos se vuelvan rígidos y no respondan.

En este caso, es importante limpiarlo rápidamente.

Además, durante el corte parcial pueden acumularse limaduras de hierro, que pueden envolver fácilmente las herramientas y las piezas de trabajo, dificultando el enfriamiento y provocando extrusiones que podrían dañar las herramientas. Estas también deben limpiarse con prontitud.

3. Después del uso:

(1) Para apagar la máquina correctamente, siga la secuencia de apagado correcta: botón de parada de emergencia - alimentación del servosistema - alimentación del sistema CNC - alimentación principal de la máquina herramienta.

(2) Limpie la máquina y realice el mantenimiento diario con prontitud.

Después de utilizar la máquina herramienta, límpiela inmediatamente y, a continuación, aplique aceite de motor a la superficie del carril guía móvil de la máquina herramienta y a algunas piezas para evitar la oxidación.

Estos son algunos de los aspectos importantes que hay que tener en cuenta al utilizar máquinas herramienta CNC. Debemos prestarles atención durante todo el proceso para maximizar la eficacia de la máquina herramienta, mejorar la calidad del procesamiento y lograr los resultados deseados.

Entorno de funcionamiento de la máquina herramienta CNC: Para un rendimiento óptimo, las máquinas herramienta CNC deben colocarse en un entorno de temperatura constante y lejos de equipos con fuertes vibraciones (como punzones) y equipos que generen interferencias electromagnéticas.

Requisitos de alimentación: Asegúrese de que la máquina herramienta CNC recibe la alimentación eléctrica adecuada para un funcionamiento seguro y eficaz.

Procedimientos operativos para máquinas herramienta CNC: Se debe realizar un mantenimiento regular y mantener registros para prevenir fallos. Además, la máquina herramienta no debe mantenerse sellada durante periodos prolongados, ya que esto puede provocar fallos en el sistema y la pérdida de datos.

Formación y asignación: Debe proporcionarse una formación adecuada a los operarios, al personal de mantenimiento y a los programadores para garantizar un uso seguro y eficaz de la máquina herramienta CNC.

Mantenimiento del sistema CNC

Cumplir estrictamente los procedimientos operativos y el sistema de mantenimiento diario.

Evite que entre polvo en el dispositivo de control numérico: El polvo y el polvo metálico pueden causar fácilmente una disminución de la resistencia de aislamiento entre los componentes, lo que puede provocar fallos o daños en los componentes.

Limpie regularmente la disipación de calor y sistema de ventilación del armario eléctrico.

Controle con frecuencia la tensión de red del sistema CNC: El rango de tensión de red debe estar entre 85% y 110% del valor nominal.

Sustituya periódicamente la batería de reserva.

Mantenimiento del sistema CNC cuando no se utiliza durante un largo periodo de tiempo: Encienda regularmente el sistema CNC o ejecute el programa de calentamiento.

Mantener placas de circuitos y piezas mecánicas de repuesto.

Mantenimiento de piezas mecánicas

(1) Mantenimiento del almacén de herramientas y del manipulador de cambio de herramientas

Cuando cargue manualmente la herramienta en el cargador, asegúrese de que está bien instalada y compruebe que el bloqueo de la base de la herramienta es fiable.

Está terminantemente prohibido cargar herramientas con sobrepeso o demasiado largas en el almacén de herramientas para evitar que el manipulador deje caer la herramienta o provoque colisiones con la pieza de trabajo, la fijación, etc.

Cuando utilice el método de selección secuencial de herramientas, preste atención al orden en que se colocan las herramientas en el almacén de herramientas. Para otros métodos de selección de herramientas, asegúrese también de que el número de herramienta cambiado coincide con la herramienta necesaria para evitar accidentes causados por cambiar la herramienta equivocada.

Procure mantener limpios el mango y el manguito de la herramienta.

Compruebe periódicamente que la posición de retorno a cero del almacén de herramientas es correcta y que la posición del punto de cambio de herramienta del husillo de la máquina herramienta está en su sitio, ajustándola puntualmente si es necesario. De lo contrario, la acción de cambio de herramienta no podrá completarse.

Al arrancar, accione primero el almacén de herramientas y el manipulador en vacío para comprobar que todas las piezas funcionan normalmente, prestando especial atención al funcionamiento de todos los interruptores de desplazamiento y electroválvulas.

(2) Mantenimiento del par de husillos de bolas

Inspeccione y ajuste periódicamente la holgura axial del par tornillo y tuerca para garantizar la precisión de la transmisión inversa y la rigidez axial.

Compruebe con frecuencia conexiones sueltas entre el soporte del husillo y la bancada y compruebe si el cojinete de apoyo está dañado. Si encuentra algún problema, apriete rápidamente las piezas sueltas y sustituya el cojinete de apoyo según sea necesario.

Para los husillos de bolas lubricados con grasa, limpie la grasa vieja del husillo cada seis meses y sustitúyala por grasa nueva. Los husillos de bolas lubricados con aceite deben lubricarse diariamente antes de utilizar la máquina herramienta.

Tenga cuidado de evitar que penetren residuos duros o virutas en la cubierta protectora del husillo durante el funcionamiento y sustituya rápidamente el dispositivo protector si resulta dañado.

(3) Mantenimiento de la cadena de transmisión principal

Ajuste regularmente la tensión de la correa de transmisión del husillo. Evite la entrada de todo tipo de impurezas en el depósito de aceite y sustituya anualmente el aceite lubricante. Asegúrese de que la pieza de conexión entre el husillo y la empuñadura esté limpia. Ajuste el desplazamiento del cilindro hidráulico y del pistón según sea necesario. Asimismo, ajuste el contrapeso oportunamente.

(4) Mantenimiento del sistema hidráulico

Filtre o cambie regularmente el aceite del sistema hidráulico. Controle la temperatura del aceite y evite posibles fugas. Compruebe y limpie periódicamente el depósito y la tubería de aceite. Aplique un sistema de inspección diaria por puntos.

(5) Mantenimiento del sistema neumático

Elimine las impurezas y la humedad del aire comprimido. Compruebe la cantidad de suministro de aceite del atomizador de aceite del sistema. Mantener la estanqueidad del sistema. Preste atención al ajuste de la presión de trabajo. Limpie o sustituya los componentes neumáticos y los elementos filtrantes.

En las máquinas herramienta CNC, la mayoría de los fallos tienen datos que pueden comprobarse, pero también hay algunos que no. La información de alarma proporcionada puede ser vaga o inexistente, y el fallo puede producirse durante un periodo largo e irregular, lo que dificulta la búsqueda y el análisis de la causa.

Para este tipo de averías, es necesario analizar detenidamente la situación y encontrar la causa raíz. Para ello se requieren amplios conocimientos sobre maquinaria, electricidad, sistemas hidráulicosy mucho más.

Los fallos de precisión de procesamiento anormal son comunes en las máquinas herramienta CNC en producción. Las causas pueden incluir cambios en los parámetros del sistema, fallos mecánicos, parámetros eléctricos no optimizados, funcionamiento anómalo del motor, anillo de posición anómalo de la Máquina-Herramienta o lógica de control inadecuada. Para resolver estos fallos, es importante identificar los problemas relevantes y abordarlos con prontitud.

En la producción, los fallos de precisión de mecanizado anormal en las máquinas herramienta CNC suelen estar ocultos y son difíciles de diagnosticar.

Hay cinco razones principales para estos fracasos:

Además de lo anterior, la compilación del programa de mecanizado, la selección de la herramienta de corte y los factores humanos también pueden causar una precisión de mecanizado anormal.

Para tratar la precisión de mecanizado anormal debida a un fallo mecánico, deben tomarse las siguientes medidas:

Examine los segmentos del programa que se están ejecutando cuando la precisión de la máquina herramienta es anormal, en particular la compensación de la longitud de la herramienta y la calibración y el cálculo del sistema de coordenadas de procesamiento (G54 a G59).

En el modo de pulgadas, mueva repetidamente el eje Z y observe su estado de movimiento mediante la vista, el tacto y el oído. Si se produce un sonido anormal durante el movimiento en dirección Z, especialmente durante el movimiento rápido en pulgadas, esto puede indicar un problema en el aspecto mecánico.

Método de restablecimiento de la inicialización:

Generalmente, un fallo transitorio en el sistema se puede borrar mediante un reinicio del hardware o conmutando la fuente de alimentación del sistema. Si el área de almacenamiento de trabajo del sistema se ha corrompido debido a un fallo de alimentación, a la desconexión de la placa de circuitos o a una tensión baja de la batería, el sistema debe inicializarse y borrarse. Antes de proceder al borrado, asegúrese de realizar una copia de seguridad de los datos y guardar un registro de los mismos. Si el fallo persiste tras la inicialización, realice un diagnóstico del hardware.

Cambio de parámetros, método de corrección del programa:

Los parámetros del sistema son la base para determinar la funcionalidad del sistema. Una configuración incorrecta de los parámetros puede provocar fallos en el sistema o funciones no válidas y, en algunos casos, los errores del programa de usuario también pueden causar tiempos de inactividad. Para evitarlo, se puede utilizar la función de búsqueda de bloques del sistema para identificar y corregir todos los errores, garantizando un funcionamiento normal.

Ajuste, método de ajuste de optimización:

La regulación del sistema es la solución más sencilla para corregir los fallos. Esto puede hacerse ajustando el potenciómetro. Por ejemplo, en un escenario de mantenimiento de una fábrica, si la pantalla de visualización del sistema muestra caos, puede solucionarse realizando un ajuste. Otro ejemplo es si la correa del eje principal patina durante el arranque y el frenado en una fábrica, lo que puede estar causado por un gran par de carga y un tiempo de rampa de aceleración corto del dispositivo de accionamiento. Este problema puede resolverse ajustando los parámetros.

El ajuste de optimización es un método integral para lograr la mejor adaptación entre el sistema de servoaccionamiento y el sistema mecánico accionado. El proceso es sencillo. Utilizando un registrador multilínea o un osciloscopio de doble trazo con función de almacenamiento, se puede observar la relación de respuesta entre el comando y la realimentación de velocidad o la realimentación de corriente. Ajustando el coeficiente proporcional y el tiempo integral del regulador de velocidad, el servosistema puede alcanzar el mejor rendimiento con una alta respuesta dinámica y sin oscilaciones.

Si no se dispone de un osciloscopio o un registrador in situ, según la experiencia, ajuste los parámetros hasta que el motor vibre y, a continuación, ajuste lentamente en sentido contrario hasta eliminar la vibración.

Método de sustitución de piezas de recambio:

El método de solución de problemas más común consiste en sustituir una tarjeta de circuitos defectuosa diagnosticada por una de repuesto funcional y realizar los procedimientos de inicialización y puesta en marcha necesarios, lo que permite que la máquina herramienta reanude rápidamente su funcionamiento normal. A continuación, se puede reparar o sustituir la placa de circuito defectuosa.

Método para mejorar la calidad de la energía:

Normalmente, se emplea una fuente de alimentación regulada para estabilizar las fluctuaciones de potencia. Para reducir el impacto de las interferencias de alta frecuencia, se puede utilizar un método de filtrado por capacitancia como medida preventiva para evitar fallos en la tarjeta de alimentación.

Método de seguimiento de la información de mantenimiento:

Las grandes empresas manufactureras suelen introducir modificaciones y mejoras en el software o el hardware del sistema basándose en los fallos inesperados causados por defectos de diseño en operaciones reales. Estas modificaciones se comunican al personal de mantenimiento en forma de información de mantenimiento. Utilizar esta información como base para la resolución de problemas puede ayudar a eliminar correcta y completamente los fallos.

El diagnóstico de averías eléctricas en máquinas herramienta CNC consta de tres etapas: detección de averías, evaluación de averías y aislamiento y localización de averías.

La primera etapa de la detección de fallos consiste en probar la máquina herramienta CNC para determinar si existe un fallo.

La segunda etapa consiste en identificar la naturaleza del fallo y aislar los componentes o módulos defectuosos.

La tercera etapa consiste en localizar el fallo en un módulo o placa de circuito impreso sustituible, lo que reduce el tiempo de reparación.

Para identificar y resolver rápidamente los fallos del sistema, es importante que el proceso de diagnóstico de fallos sea lo más sencillo y eficaz posible, minimizando el tiempo necesario para el diagnóstico. Para lograrlo, pueden emplearse los siguientes métodos de diagnóstico:

1. Método intuitivo

Utilizando los sentidos, observe cualquier síntoma que pueda producirse durante una avería, como la presencia de chispas o luz, ruidos anormales, sobrecalentamiento u olores a quemado.

Examinar el estado de la superficie de cada placa de circuito impreso potencialmente defectuosa es un método básico y de uso común. Busque signos de quemaduras o daños para delimitar aún más el alcance de la inspección.

2. Autodiagnóstico función del CNC sistema

La capacidad del sistema CNC para procesar rápidamente los datos permite la adquisición y el procesamiento multicanal y rápido de la señal de la pieza defectuosa. A continuación, el programa de diagnóstico realiza un análisis lógico y un juicio para determinar si existe un fallo en el sistema y localizarlo rápidamente.

Los sistemas CNC modernos disponen de dos tipos de funciones de autodiagnóstico:

Consulte el manual de mantenimiento correspondiente en función de la indicación para identificar la causa de la avería y solucionar el problema.

En general, cuanto más detallada sea la información de avería proporcionada por la función de diagnóstico de la máquina herramienta CNC, más fácil será diagnosticar la avería.

Es importante tener en cuenta que algunas averías pueden confirmarse directamente basándose en la indicación de avería y el manual, pero para otras, la causa real de la avería puede diferir de la indicación o varias averías pueden causar un único síntoma. En estos casos, el personal de mantenimiento debe comprender la relación interna entre los fallos para determinar la causa subyacente.

3. Comprobación de datos y estado

El autodiagnóstico del sistema CNC no sólo puede mostrar información de alarma de fallo en la pantalla CRT, sino que también proporciona parámetros de la máquina herramienta e información de estado en forma de "dirección de diagnóstico" y "datos de diagnóstico" de varias páginas.

Las comprobaciones de datos y estado más habituales son la comprobación de parámetros y la comprobación de interfaces.

Estos datos incluyen la ganancia, la aceleración, la tolerancia de control del contorno, el valor de compensación de la holgura inversa y el valor de compensación del paso del husillo.

Si se somete a interferencias externas, los datos se perderán o confundirán, y la máquina herramienta no funcionará con normalidad.

El diagnóstico de la interfaz de entrada/salida del sistema CNC puede mostrar el estado de todas las señales de conmutación en la pantalla CRT, y utilizar "1" o "0" para indicar si la señal está presente o no.

Mediante la visualización de estado se puede comprobar si el sistema CNC ha emitido la señal al lado de la máquina, y si el valor de conmutación y otras señales del lado de la máquina se han introducido en el sistema CNC, de forma que el fallo se pueda localizar en el lado de la máquina o en el sistema CNC.

4. Fallo de visualización del indicador de alarma

Además de las alarmas de "software", como la función de autodiagnóstico y la visualización de estado, el moderno sistema CNC de las máquinas herramienta CNC también cuenta con numerosos indicadores de alarma de "hardware" distribuidos por la fuente de alimentación, el servoaccionamiento, la entrada/salida y otros dispositivos.

La observación de estos indicadores de alarma permite determinar la causa de la avería.

5. Método de sustitución de la placa de circuito de repuesto

Sustituir la placa de circuito defectuosa dudosa por una de repuesto es un método rápido y sencillo para determinar la causa del fallo, utilizado habitualmente para módulos funcionales en sistemas CNC, como el módulo CRT y el módulo de memoria.

Antes de sustituir la placa de repuesto, compruebe los circuitos correspondientes para evitar dañar la placa buena debido a un cortocircuito. Asimismo, verifique que el interruptor de selección y el cable puente de la placa de prueba coinciden con los de la plantilla original. En el caso de algunas plantillas, preste atención también al ajuste del potenciómetro.

Después de reemplazar la tarjeta de memoria, inicialice la memoria según lo requiera el sistema, de lo contrario, el sistema no funcionará normalmente.

6. Método de intercambio

En las máquinas herramienta CNC, a menudo hay módulos o unidades con la misma función.

Intercambiando estos módulos o unidades y observando si el fallo se traslada, se puede determinar rápidamente la ubicación del fallo.

Este método se utiliza con frecuencia para diagnosticar fallos en el servomotor de avance y también puede aplicarse para intercambiar módulos similares en el sistema CNC.

7. Método de percusión

El sistema CNC se compone de varias placas de circuitos, cada una con múltiples uniones soldadas. Cualquier soldadura defectuosa o contacto deficiente puede provocar un fallo.

Al golpear suavemente la placa de circuito, el conector o los componentes eléctricos con presuntos fallos utilizando aislamiento, si el fallo se produce, es probable que se localice en la parte golpeada.

8. Método de comparación de medidas

Para facilitar la detección, los módulos o unidades están equipados con terminales de detección.

Utilizando instrumentos como un multímetro o un osciloscopio, se pueden comparar los valores normales con los valores en el momento de la avería a través de los niveles o formas de onda detectados en estos terminales. Esto permite analizar la causa y la localización de la avería.

Las máquinas herramienta CNC tienen características complejas y exhaustivas, lo que da lugar a muchos factores que pueden causar fallos. Por lo tanto, puede ser necesario utilizar conjuntamente varios métodos de diagnóstico de fallos para analizar exhaustivamente el fallo y determinar rápidamente su ubicación, facilitando su resolución.

Además, algunos fallos pueden tener síntomas eléctricos pero causas mecánicas, o viceversa, o ambas. Por lo tanto, el diagnóstico de fallos no debe limitarse únicamente a los aspectos eléctricos o mecánicos, sino que debe considerarse de forma holística.

Los 10 mejores fabricantes de máquinas herramienta en el mundo en 2019 (unidad: millones de dólares)

| Clasificaciones | Empresa | País | Ingresos (millones $) |

| 1 | Yamazaki Mazaka | Japón | 52.8 |

| 2 | Trumpf | Alemania | 42.4 |

| 3 | DMG MORI | Alemania y Japón | 38.2 |

| 4 | MAG | U.S.A | 32.6 |

| 5 | Amada | Japón | 31.1 |

| 6 | Okuma | Japón | 19.4 |

| 7 | Makino | Japón | 18.8 |

| 8 | Grupo GROB | Alemania | 16.8 |

| 9 | Haas | U.S.A | 14.8 |

| 10 | Emag | Alemania | 8.7 |

Fuente: CCID Consulting

Véase también:

Las 10 principales empresas de máquinas herramienta de China en 2019 (unidad: millones de yuanes)

| Clasificación | Empresa | Ingresos |

| 1 | Génesis | 21.81 |

| 2 | Máquina herramienta de Qinchuan | 14.3 |

| 3 | Yawei | 14.06 |

| 4 | HDHM | 12.98 |

| 5 | Seiko haitiano | 11.23 |

| 6 | Máquina herramienta Shenyang | 10.02 |

| 7 | Zhejiang Rifa | 6.2 |

| 8 | Máquina herramienta Kunming | 4.97 |

| 9 | Guosheng | 4.14 |

| 10 | CNC Huazhong | 4.08 |

Según la Oficina Nacional de Estadística, en julio de 2020, China tenía 817 empresas de máquinas herramienta de corte de metal con un margen de beneficio de ventas industriales de sólo 3,95%. Además, había 526 empresas de máquinas herramienta de conformado de metal en China con un margen de beneficio de 4,80%.

De noviembre de 2015 a julio de 2020, la industria de máquinas-herramienta de corte de metal y la industria de máquinas-herramienta de conformado vieron sus márgenes de beneficio de ventas más altos en 5,49% y 7,88%, respectivamente.

En la actualidad, aunque hay muchas empresas nacionales, suelen ser de pequeña escala, carecen de competitividad en el mercado y tienen escasa rentabilidad.

Si la máquina herramienta CNC elegida no es capaz de funcionar de forma estable y fiable, se vuelve inútil.

Por lo tanto, a la hora de comprar, es importante optar por productos de marcas conocidas, incluidos el host, el sistema de control y los accesorios. Estos productos son tecnológicamente avanzados, tienen un historial de producción probado y han sido utilizados con éxito por los usuarios.

El objetivo es resolver uno o varios problemas de producción.

La practicidad implica garantizar que las máquinas herramienta CNC seleccionadas puedan cumplir eficazmente los objetivos predeterminados.

Evite comprar máquinas herramienta CNC demasiado complejas con demasiadas funciones que no resulten prácticas, aunque tengan un coste más elevado.

Tener un objetivo claro y hacer una selección selectiva de las máquinas herramienta nos permite conseguir los mejores resultados con una inversión razonable.

La economía se refiere a la obtención del precio más rentable para la máquina herramienta CNC adquirida que cumpla los requisitos de procesamiento.

Seleccione una máquina herramienta CNC que sea totalmente funcional y avanzada.

Sin embargo, si no hay un operario o programador capacitado, o un técnico cualificado para mantener y reparar la máquina herramienta, ésta no podrá utilizarse eficazmente independientemente de su calidad.

A la hora de elegir máquinas herramienta CNC, es importante tener en cuenta la facilidad de funcionamiento, programación y mantenimiento. De lo contrario, pueden surgir dificultades en el uso, el mantenimiento, la reparación y otros aspectos de las máquinas herramienta CNC, con el consiguiente desperdicio de equipos.

Lleve a cabo una investigación de mercado exhaustiva y solicite asesoramiento técnico a expertos o usuarios experimentados de máquinas herramienta CNC para obtener un conocimiento exhaustivo del mercado nacional e internacional de máquinas herramienta CNC.

Aproveche las diversas ferias comerciales para elegir equipos de alta calidad, bajo coste y rendimiento fiable y comparar opciones.

Es importante seleccionar productos maduros y estables que respondan a las necesidades reales de la unidad.

Al seleccionar las características de las máquinas herramienta CNC, es importante no dar prioridad a un gran número de funciones o a especificaciones excesivas. Disponer de demasiados ejes de coordenadas, encimeras y motores de gran potencia y un alto grado de precisión puede dar lugar a un sistema complejo con menor fiabilidad.

Esto, a su vez, aumentará el coste de adquisición y mantenimiento de la máquina, así como el coste de procesamiento, lo que se traducirá en un despilfarro de recursos.

Es más aconsejable elegir las máquinas herramienta CNC en función de las especificaciones del producto, las dimensiones y la precisión necesarias para el trabajo.

Al seleccionar máquinas herramienta CNC, es importante tener en cuenta las piezas típicas que deben procesarse. A pesar de que las máquinas herramienta CNC tienen una gran flexibilidad y capacidad de adaptación, sólo pueden lograr los mejores resultados cuando procesan determinadas piezas en determinadas condiciones. Por lo tanto, antes de hacer una elección, es crucial determinar primero las piezas típicas que se van a procesar.

Debe evaluarse cuidadosamente el sistema CNC que satisface diversos parámetros de rendimiento e indicadores de fiabilidad, y deben tenerse en cuenta aspectos como la facilidad de manejo, programación, mantenimiento y gestión. Siempre que sea posible, se recomienda adoptar un enfoque centralizado y unificado. A menos que se trate de un caso especial, la unidad debería aspirar a utilizar la misma serie de sistemas CNC producidos por el mismo fabricante a efectos de gestión y mantenimiento en el futuro.

Para maximizar el rendimiento de las máquinas herramienta CNC y mejorar su capacidad de procesamiento, es esencial contar con los accesorios y herramientas necesarios. No compre una máquina herramienta que cueste cientos de miles o millones de yuanes, sólo para descubrir que no se puede utilizar con normalidad debido a la falta de un accesorio o herramienta de corte que cueste decenas de miles de yuanes. Al comprar la unidad principal, se recomienda adquirir también algunas piezas vulnerables y otros accesorios.

Los expertos extranjeros en corte de metales creen que la eficacia de una máquina herramienta CNC de $250.000 depende en gran medida del rendimiento de una fresa de mango de $30. Esto pone de relieve la importancia de equipar las máquinas-herramienta CNC con herramientas de alto rendimiento para reducir los costes y lograr los máximos beneficios económicos integrales.

En general, las máquinas herramienta CNC deben estar equipadas con suficientes herramientas para aprovechar al máximo sus funciones, lo que permite a la máquina procesar una gran variedad de productos y evitar los tiempos muertos y los residuos.

Tras la instalación, las máquinas herramienta CNC deben ponerse en marcha y depurarse cuidadosamente, lo que resulta crucial para su funcionamiento, mantenimiento y gestión en el futuro.

Durante la instalación y puesta en marcha de las máquinas herramienta CNC, los técnicos deben participar activamente y estudiar con atención, aceptando la formación técnica y la orientación in situ de los proveedores.

Debe llevarse a cabo una aceptación exhaustiva de la precisión geométrica, la precisión de posicionamiento, la precisión de corte y el rendimiento de la máquina herramienta.

Es importante comprobar minuciosamente el material técnico adjunto, los manuales de funcionamiento, los manuales de mantenimiento, las instrucciones de los accesorios, el software informático y las instrucciones y conservarlos adecuadamente, ya que, de lo contrario, la máquina herramienta podría no tener acceso a funciones adicionales y dificultar el mantenimiento.

Por último, hay que tener muy en cuenta el servicio posventa, el soporte técnico, la formación del personal, el soporte de datos, el soporte de software, la instalación y puesta en marcha, el suministro de piezas de repuesto, el sistema de herramientas y los accesorios de la máquina herramienta que ofrece el fabricante de la máquina herramienta CNC.

La tendencia de desarrollo futuro de las máquinas herramienta CNC es la fabricación inteligente.

La fabricación inteligente es un nuevo modo de producción que combina la tecnología de la información y la comunicación de nueva generación con la tecnología de fabricación avanzada. Impregna todos los aspectos de la fabricación, incluidos el diseño, la producción, la gestión y el servicio, y se caracteriza por la autopercepción, el autoaprendizaje, la autodecisión, la autoejecución y la autoadaptación.

La creación de una planta química inteligente es un paso necesario en el desarrollo de la fabricación inteligente. Un taller inteligente es un componente clave de una fábrica inteligente, y el equipamiento inteligente es un apoyo crucial para un taller inteligente.

La fabricación inteligente se caracteriza por el uso de una fábrica inteligente como soporte, la inteligentización de los procesos clave de fabricación como núcleo, el flujo de datos de extremo a extremo como base y la interconectividad de red como apoyo. El establecimiento de una planta química inteligente es un requisito clave para el avance de la fabricación inteligente.

Las máquinas herramienta inteligentes son máquinas que pueden controlarse a sí mismas, analizar diversa información relacionada con la máquina, su estado de procesamiento, el entorno y otros factores y, a continuación, tomar las medidas necesarias para garantizar un procesamiento óptimo. Con el avance de las redes informáticas, la comunicación y las tecnologías de inteligencia artificial, la teoría de la tecnología de máquinas herramienta inteligentes, que se basa en ocho tecnologías, ha ido formando gradualmente un sistema.

En comparación con las máquinas herramienta CNC convencionales, los módulos de recopilación de datos, control y comunicación desempeñan un papel crucial en las máquinas herramienta inteligentes. La recopilación de datos se realiza principalmente mediante sensores inteligentes instalados in situ, y el tipo de sensores inteligentes depende del objetivo principal de la máquina herramienta inteligente. Algunos de los sensores inteligentes más comunes son los de potencia, temperatura, vibración, sonido, energía, líquido y reconocimiento de identidad.

El módulo de control se basa principalmente en algoritmos de ajuste en línea para programas NC, métodos inteligentes de toma de decisiones y optimización de parámetros de proceso, tecnologías de coordinación de piezas ejecutivas y tecnologías de control automático de carga y descarga. El módulo de comunicación se basa en la tecnología de red de comunicación inalámbrica.

Comparación entre taller tradicional y taller inteligente.

| Taller tradicional | Taller inteligente | |

| Equipamiento | Máquina CNC | Máquina herramienta inteligente |

| Modo de comunicación | Copia de dispositivos de almacenamiento móviles (memorias USB, etc.) | Tecnología de comunicación inalámbrica (Wifi/Zigbee) |

| Proceso de producción | Bucle abierto / medio bucle abierto Procesamiento de piezas; una persona con un dispositivo. | Bucle cerrado Supervisar la máquina, una persona con varios dispositivos |