¿Está preparado para dominar el arte del corte de precisión? Descubra cómo una cortadora de plasma CNC puede revolucionar sus proyectos de metalistería. Esta guía lo cubre todo, desde la instalación y las precauciones de seguridad hasta el funcionamiento y la resolución de problemas. Al final, estará equipado con los conocimientos necesarios para mejorar su eficiencia y precisión, garantizando que cada corte sea perfecto. Sumérjase y aprenda a optimizar su experiencia de corte por plasma CNC.

Aviso de precaución: Tenga siempre en cuenta los asuntos relacionados con las siguientes señales de advertencia:

Consejo general

Antes de la instalación y el uso inicial, revise detenidamente este documento para evitar acciones que puedan provocar daños materiales o personales. Debe comprobar continuamente las especificaciones del sistema y las condiciones técnicas (consulte las etiquetas de los equipos y los documentos asociados).

Este manual proporciona una breve introducción a los pasos de funcionamiento; para obtener información más completa, consulte el manual del sistema CNC, el manual de la fuente de alimentación de plasma, el manual del regulador de tensión del arco y el manual del regulador del condensador.

Nuestra empresa se reserva el derecho de modificar la configuración del equipo; el contenido de este libro puede no coincidir con la situación real del equipo. Consulte el equipo para obtener información específica.

No aceptamos responsabilidades de garantía por daños en el equipo causados por el incumplimiento de los requisitos de funcionamiento. En caso de avería del equipo, no sustituya las piezas por su cuenta; póngase primero en contacto con nuestra empresa.

Ten cuidado: Los productos dañados o defectuosos no deben ponerse en funcionamiento.

Presta atención: Durante el transporte y el almacenamiento, es fundamental protegerse de la humedad. No está permitido subirse o pararse sobre el producto, ni colocar objetos pesados encima. Se debe tener especial cuidado para evitar que el panel frontal y la pantalla de visualización sufran golpes o arañazos.

Ten cuidado: La carcasa del sistema CNC no está diseñada para ser impermeable, por lo que, durante la instalación, deben tomarse precauciones para evitar la exposición a la luz solar directa y a la lluvia.

Presta atención: La instalación de Sistemas CNC deben impedir la intrusión de polvo, gases corrosivos, objetos conductores, líquidos y materiales inflamables. Los sistemas CNC deben instalarse lejos de objetos inflamables y explosivos y de lugares propensos a fuertes interferencias electromagnéticas. La instalación de los sistemas CNC debe ser segura para evitar vibraciones.

Advertencia: Todo el personal involucrado en el cableado o la inspección debe poseer la capacidad suficiente para realizar esta tarea. Los cables eléctricos no deben ser dañados, sometidos a compresión o energizados al abrir la caja del sistema de control numérico.

Ten cuidado: La tensión nominal y la polaridad de cualquier clavija de conector deben cumplir las especificaciones del manual. Antes de enchufar un conector o accionar un interruptor, asegúrese de tener las manos secas.

Presta atención: Todas las conexiones deben ser correctas y seguras. El sistema CNC debe estar conectado a tierra de forma fiable.

Ten cuidado: Antes de la puesta en funcionamiento, es imprescindible verificar la corrección de los ajustes de los parámetros. Cualquier modificación de los parámetros debe estar dentro del rango admisible definido por los ajustes de los parámetros.

Advertencia: No abra la carcasa del dispositivo ni las cubiertas aseguradas durante el funcionamiento, ya que podría provocar lesiones personales y daños materiales.

Al abrir la carcasa del equipo, debe desconectarse la alimentación principal para evitar posibles daños personales y materiales.

No enchufe ni desenchufe los conectores de la máquina cuando la fuente de alimentación principal esté encendida, ya que podría causar lesiones personales y daños permanentes en el sistema.

Espere al menos dos minutos antes de tocar o retirar la placa de circuitos y los conectores después de desconectar la fuente de alimentación principal del servoamplificador. Esto se debe a que la carga residual en los condensadores internos del dispositivo mantiene una tensión peligrosa hasta dos minutos después de desconectar la alimentación principal.

En primer lugar, desconecte la fuente de energía de plasma antes de manipular la antorcha de corte para evitar posibles lesiones personales y daños materiales. Cuando manipule la antorcha de corte, tenga cuidado con las quemaduras provocadas por la alta temperatura de la boquilla de la antorcha.

El operario debe poseer las habilidades necesarias para este trabajo. Deben haber recibido formación en materia de seguridad relacionada con corte con llama y corte por plasma. El operario debe tener conocimientos básicos de funcionamiento de microordenadores y estar familiarizado con los procesos de oxicorte y corte por plasma.

Presta atención: Antes de enchufarlo a la red eléctrica, asegúrese de que el interruptor está en la posición de apagado.

Los operadores no deben dejar el equipo desatendido mientras esté en funcionamiento.

Antes de encender, confirme que todo el cableado del sistema es correcto y no presenta errores.

Cuando se utiliza el corte por plasma, el chapa de acero debe estar nivelado, y no debe haber ondulaciones significativas, de lo contrario afectará a la precisión del tamaño de corte y reducirá en gran medida la vida útil de la boquilla y el electrodo.

Advertencia: El personal implicado en la localización de averías debe poseer los conocimientos profesionales y las capacidades de trabajo correspondientes.

Ten cuidado: Cuando se produce una alarma, la avería debe resolverse antes de poder reiniciar el sistema.

Presta atención: Este equipo utiliza únicamente una fuente de alimentación principal de 380V 50 Hz. Las condiciones ambientales para el uso del equipo deben estar en completa conformidad con las especificaciones de este manual.

1. Una vez desembalada, coloque la fuente de energía de plasma en la posición central a la izquierda, con una almohadilla de madera debajo. 2. El armario de control debe colocarse en la posición trasera del lado izquierdo de la cortadora, permitiendo al operario controlar visualmente toda la cortadora y el proceso de corte.

2. Desembale la cadena de arrastre del lado izquierdo y colóquela paralela a la cortadora.

3. Ajuste los seis pernos de pie que vienen con la máquina y nivele el equipo con un medidor de nivel.

4. Conecte el cable de alimentación de la fuente de energía de plasma a la fuente de alimentación del taller (trifásica 380V, 50HZ), con una potencia de 8KW.

5. Conecte el cable de tierra de la fuente de energía de plasma al bastidor de rejilla o a la placa de acero del banco de trabajo.

6. Conectar el cable de alimentación del armario eléctrico a la red eléctrica del taller (trifásica 380V, 50HZ), con una potencia de 3KW.

7. Conecte correctamente el enchufe situado detrás del ordenador en el armario eléctrico.

8. Instale el monitor y conecte las líneas de alimentación y señal.

9. Conecte las tuberías de entrada y salida de agua y llene el agua hasta que la profundidad del depósito de agua alcance los 80 mm.

10. Conecte el aire comprimido a la entrada de aire de la fuente de energía de plasma mediante un tubo de aire y ajuste la presión de aire a 5,0.

11. Encienda secuencialmente la alimentación principal, el interruptor de llave del armario eléctrico, la alimentación del host, el monitor y la fuente de energía de plasma.

12. Utilícelo de acuerdo con el manual de la fuente de energía de plasma, el manual de funcionamiento del sistema y el manual del usuario. No modifique al azar los parámetros establecidos en el sistema cuando no esté familiarizado con ellos.

13. Si la calidad del corte es deficiente y no se puede resolver, compruebe el electrodo y la boquilla del corte por plasma antorcha. Si están dañados, deben sustituirse.

Se recomienda utilizar un tendido en zanja en el suelo para los cables de conexión entre el cuerpo de la máquina de corte y el armario de control eléctrico. Este método no solo protege los cables, sino que también facilita el mantenimiento.

Marque el rango de trabajo efectivo en la mesa de corte, y coloque la pieza dentro de este rango marcado para el corte.

Este dispositivo tiene dos cables de alimentación: 1. El cable de alimentación principal para el sistema de control, con una potencia de 2KW y un voltaje de 380V trifásico. 2. 2. El cable de alimentación del plasma, con una potencia de 8,4 kW y una tensión de 380 V trifásica.

La longitud del cable externo del equipo es de unos 15 m. El cable de alimentación principal del sistema de control es un cable 3+1 con un diámetro de 2 mm2, y el cable de alimentación del plasma es un cable de 4 núcleos con un diámetro de 6 mm2.

Ambos cables y el tubo de aire se deslizan en círculo por el bastidor de arrastre superior y descienden por la pared de la fábrica para entrar en el armario de distribución principal, donde se conectan a diferentes interruptores. El sistema de control y la fuente de energía de plasma deben estar conectados a tierra de forma fiable.

Para evitar los efectos de las grandes fluctuaciones de potencia (superiores a ±10%) y las posibles señales de interferencia transitorias, el equipo debe alimentarse mediante una línea dedicada (como una línea independiente para el equipo CNC desde la sala de distribución de baja tensión) o añadiendo un dispositivo estabilizador, que puede reducir el impacto de la calidad de la potencia y las interferencias eléctricas.

Si el lugar de trabajo del equipo tiene un gran número de fuentes de interferencias de alta frecuencia, como máquinas de soldar, soldadura por arco de argón máquinas de corte por plasma, convertidores de frecuencia de alta potencia, etc., debe instalarse un filtro en el cable de alimentación del sistema CNC para apantallar las interferencias.

Los apagones repentinos pueden provocar la pérdida de archivos de corte y la producción de materiales de desecho; los apagones repentinos frecuentes pueden causar daños en el software o incluso en el hardware del sistema CNC. Por lo tanto, para lugares donde se producen cortes de energía con frecuencia, es aconsejable equipar el sistema CNC con una fuente de alimentación SAI de 500 W.

Se utiliza aire comprimido. Cuando el compresor de aire (caudal del compresor 1m3/min) y la fuente de alimentación de plasma se utilizan para el corte, la presión de salida del compresor debe estar entre 6,1-8,2 Bar; una presión inferior a 5,5 Bar afectará seriamente a la calidad del corte.

Si la presión desciende por debajo de 4 Bar, la fuente de energía de plasma dañará el electrodo y no podrá funcionar.

Utilice un tubo de caucho-plástico de alta presión con un diámetro interior de φ10mm y una presión de 2Mpa (20 Bar) para la tubería de gas.

El lugar de trabajo del equipo debe estar equipado con un sistema de ventilación para evacuar el humo producido durante el proceso de corte.

Antes de encender el equipo, asegúrese de que todos los interruptores del equipo están en posición de apagado, y que el interruptor giratorio de la parte posterior de la fuente de alimentación de plasma está en posición horizontal.

1. Conecte el armario del interruptor principal para encender el cable bidireccional.

2. Coloque el disyuntor del armario eléctrico del equipo en la posición ON.

3. Utilice el interruptor de llave para encender el sistema de control de potencia, la interfaz principal debe aparecer en la pantalla.

4. A continuación, gire el interruptor giratorio situado en la parte posterior de la fuente de energía de plasma 90° hasta la posición vertical, momento en el que deberá encenderse la luz indicadora de alimentación situada en la parte frontal de la fuente de energía de plasma.

5. Ponga en marcha el compresor de aire (caudal del compresor 1m3/min), ajuste el interruptor de control de presión del compresor de aire para mantener la presión de salida del compresor entre 6,1-8,2Bar. Si la presión cae por debajo de 6.1Bar, la presión de corte disminuirá, resultando en una calidad de corte inestable. Si la presión supera los 8,3Bar, puede dañar el filtro de aire de la fuente de energía de plasma.

Ajustar el regulador de presión de la fuente de energía de plasma para mantener la presión entre 5.5-6.0Bar. Gire la perilla de ajuste de corriente/prueba de gas de la fuente de energía de plasma a la posición de prueba de gas y confirme que la presión no caiga por debajo de 5Bar. Cuando la presión cae por debajo de 5Bar, afectará seriamente la calidad del corte e incluso puede hacer que la fuente de energía de plasma deje de funcionar.

Si el entorno de trabajo no puede garantizar un suministro de aire limpio, debe instalarse un sistema de filtración combinado de varias etapas antes de la alimentación del plasma. De lo contrario, el aire que contenga aceite, humedad y polvo causará graves problemas como fallos del arco y daños en la antorcha durante el corte.

Si se utiliza el corte por plasma, se ha completado la preparación para la puesta en marcha de la máquina.

(1). Regulador de la altura de la tensión del arco

Poner el modo de corte del sistema CNC en modo plasma. Encienda la fuente de alimentación para el ajustador de altura de tensión del arco.

a. Compruebe si el ajuste manual funciona correctamente.

Pulse los botones de subida (TORCH↑) y bajada (TORCH↓) manuales del regulador de altura y observe si el soplete de corte se mueve en la dirección correcta.

Si pulsa el botón de subida manual en la posición límite superior del soplete de corte, el soplete no debería subir. Si pulsa el botón de descenso en este punto, el soplete debería descender.

Si pulsa el botón de caída manual en la posición límite inferior del soplete de corte, el soplete no debería caer.

Si pulsa el botón de subida en este punto, la antorcha debería subir. Confirme que las acciones de los límites superior e inferior son fiables.

Si el soplete de corte no puede subir (o bajar), es posible que se encuentre en su posición límite superior (inferior), o que el interruptor de límite superior (interruptor de límite inferior) esté dañado. Sustituya a tiempo el interruptor de fin de carrera dañado; de lo contrario, el motor de ajuste de altura puede resultar dañado porque el interruptor no funciona.

b. Prueba de posicionamiento inicial

Oprima el botón de posicionamiento inicial (IHS TEST) en el ajustador de altura. En este momento, la antorcha de corte por plasma debe moverse hacia abajo a la velocidad establecida por el ancho de pulso de caída de posicionamiento inicial (IHS DOWN PWM).

Después de que la tobera entre en contacto con la placa de acero, se detiene y sube a la velocidad establecida por la anchura de impulso de subida de posicionamiento inicial (IHS UP PWM) durante un tiempo de posicionamiento (tiempo IHS), y se detiene a una altura de encendido del arco adecuada.

La altura de ignición del arco es generalmente 1.5~2 veces la altura de corte. Según el manual de POWERMAX1000, la altura de corte para esta fuente de alimentación es de 1,5 mm, por lo que la altura de ignición del arco debe ser de unos 3 mm.

Los usuarios pueden ajustar el tiempo de posicionamiento en función de su experiencia de corte para cambiar la altura de ignición del arco, con el fin de lograr la mejor calidad de corte y reducir al mismo tiempo el daño a los consumibles.

c. Prueba de tensión de arco

Oprima el botón de posicionamiento inicial (IHS TEST) en el ajustador de altura para llevar la antorcha de corte a la altura de ignición del arco. Presione el botón de prueba de voltaje del arco (ARC TEST) en el ajustador de altura para encender correctamente el arco y observe el valor de voltaje del arco medido en la ventana del monitor de voltaje del arco.

El valor de la tensión del arco detectado debe aproximarse al valor de la tensión del arco ajustado. Si los dos valores difieren significativamente, por favor, ajuste el valor de tensión de arco establecido para que sean similares.

De lo contrario, la altura de corte podría ser demasiado alta durante el corte, o la antorcha de corte podría arrastrarse sobre la placa de acero. Ambas situaciones provocarán una disminución de la calidad de corte y graves daños en los consumibles de la antorcha de corte.

1. Utilice software de dibujo profesional (como AUTOCAD) para dibujar patrones de corte.

2. Edita utilizando la biblioteca gráfica integrada en el sistema.

3. Utilice la función de anidado de chapas de acero integrada en el sistema.

Una vez cargado el programa de corte en la memoria, vuelva a la interfaz principal y compruebe si la vista previa en el área de visualización gráfica cumple los requisitos.

1. Modificar los parámetros de corte.

2. Configuración del sistema.

Consulte el manual del sistema CNC y del ajustador de altura de tensión del arco para conocer los ajustes específicos.

Al utilizar el corte por plasma, el operario debe llevar gorro y gafas de seguridad, y abrocharse todos los botones durante el proceso.

Función de alineación automática para placas de acero: Es decir, la función (ángulo de medición). En general, cuando el operario levanta la placa de acero sobre la mesa de corte, no es fácil alinear el borde de la placa de acero con el eje Y del equipo.

Esta función puede medir el ángulo de rotación de la placa de acero y girar automáticamente el patrón de corte en el mismo ángulo para reducir los residuos de corte y mejorar la utilización.

Después de compilar el patrón de corte, mueva manualmente el cortador a la esquina superior izquierda de la placa de acero, en la interfaz principal, pulse la tecla "F2" para el archivo, a continuación, pulse la tecla "F7" para la opción de pieza, a continuación, pulse la tecla "F7" para el ángulo de medición, utilice la tecla de dirección para mover el cortador a la esquina inferior izquierda de la placa de acero, pulse la tecla "F1" para confirmar, y volver a la interfaz de "opción de pieza". El patrón del programa de corte con el ángulo añadido se muestra en el área de previsualización gráfica de la izquierda.

1. Pulse el botón RUN para entrar en la interfaz de corte. 2. Compruebe de nuevo para confirmar que la figura de corte cumple los requisitos y, a continuación, pulse de nuevo el botón RUN para iniciar el corte automático.

Nota: Antes de iniciar el corte, eleve manualmente la antorcha de corte a una posición media-alta.

2. Durante el proceso de corte, supervise el estado operativo de la máquina. En caso de avería, eleve manualmente el soplete de corte y, a continuación, pulse el botón STOP para entrar en la interfaz de pausa. 3. Utilice funciones como "Avanzar", "Retroceder eléctricamente", "Regresar por el mismo camino", "Regresar al inicio", "Manipular antorcha" y "Memoria de punto de interrupción" para solucionar problemas.

Después de solucionar el problema, pulse el botón RUN dos veces para reanudar el corte. (En las esquinas de la placa de acero, debido a grandes cambios en la capacitancia del bucle de detección, el soplete de corte puede descender rápidamente y golpear la placa de acero.

Por lo tanto, la posición de corte no debe estar demasiado cerca de las esquinas de la placa de acero (50% del bucle de detección debe estar en la placa de acero).

También puede desactivar manualmente la función de ajuste automático de altura cuando la máquina llegue a las esquinas de la placa de acero. En ese momento, vigile de cerca la posición del soplete de corte y ajuste manualmente la altura del soplete de corte según sea necesario).

Nota: Función "Volver por el mismo camino": En la interfaz de pausa, pulsar "Retorno por el mismo camino" permite a la máquina moverse a lo largo del camino de corte de vuelta al punto de la avería. Pulse el botón "Stop" cuando la máquina llegue al punto de la avería, deteniendo el retorno. El uso conjunto de los botones "Avance" y "Retroceso" permite posicionar con precisión la máquina en el lugar adecuado, volver a encenderla, precalentarla y reiniciar el corte.

Funciones "Jog Adelante" y "Jog Atrás": Cada pulsación de estos botones desplaza la máquina una distancia determinada a lo largo de la trayectoria de corte, hacia delante o hacia atrás.

La distancia viene determinada por el parámetro "Distancia de desplazamiento" ajustado en la interfaz de parámetros "Parámetros generales".

Función "Manipular soplete": En la interfaz de pausa, pulsar "Manipular antorcha" permite mover la antorcha de corte fuera de la placa de acero para sustituir o manipular la boquilla de la antorcha de corte. Pulse el botón "Volver" para mover la bancada de la máquina de nuevo a la ubicación de interrupción y continuar con el corte.

Nota: Corte la alimentación de energía de plasma antes de reemplazar la boquilla o manipular la antorcha de corte. Vuelva a conectar la fuente de energía de plasma después de manipular la antorcha de corte; de lo contrario, la fuente de energía de plasma activará una alarma de error. Tenga cuidado ya que la boquilla de la antorcha de corte está muy caliente inmediatamente después de detener el corte.

Función "Breakpoint Memory": En la interfaz de pausa, pulsando "F6" (Breakpoint Memory) se guarda el programa de corte restante sin ejecutar. Después de volver a la interfaz principal, puede realizar otras operaciones, a continuación, pulse "F2" para entrar en la interfaz "Archivo". Pulse el archivo de memoria "F5", luego pulse la memoria de breakpoint "F2" para cargar las figuras de corte restantes en la memoria. Vuelva a la interfaz principal para continuar con el corte. No mueva la máquina durante este proceso.

Si desea abandonar el corte, pulse de nuevo el botón STOP, pulse "F7" para confirmar y vuelva a la interfaz principal.

3. Una vez finalizado el corte, vuelva a la interfaz principal.

4. Continúe cortando otras piezas.

Una vez finalizado el corte, apague el compresor de aire.

Cambie al modo manual, desplace el carro del soplete de corte hacia la izquierda y coloque la máquina en su lugar de estacionamiento.

A continuación, apague la alimentación del controlador. Espere cinco minutos antes de apagar la fuente de energía de plasma y la alimentación del sistema de control.

Limpia el espacio de trabajo.

1. Antes de iniciar un turno, es necesario inspeccionar el sistema de aire, la fuente de energía de plasma y las conexiones de la antorcha de corte para detectar cualquier fuga de aire. Si se descubren, deben rectificarse inmediatamente.

2. Antes de cortar, compruebe que boquilla de corte y el electrodo se alinean con el ajuste de corriente de la fuente de energía de plasma y el espesor de la placa de acero que se está cortando. La boquilla de corte no puede utilizarse fuera de su rango. Lo ideal es que la intensidad de corriente esté dentro de 95% de la corriente de trabajo de la boquilla. Por ejemplo, la intensidad de corriente de una boquilla de 100 A debería ajustarse idealmente a 95 A.

3. Verifique que la presión del gas está dentro del rango permitido. Asegúrese de que el gas esté limpio, inspeccione periódicamente el funcionamiento del compresor de aire, compruebe con frecuencia el dispositivo de filtrado de aire y sustituya los componentes con prontitud.

4. Después de sustituir los componentes del soplete de corte o si no se ha utilizado durante mucho tiempo, gire el mando de ajuste de corriente a la posición de prueba de gas o abra manualmente cada válvula solenoide para eliminar el vapor de agua y las impurezas de la trayectoria del aire y del soplete de corte.

5. Las superficies de guía de los carriles longitudinales y transversales deben limpiarse y engrasarse después del uso.

6. Cuando el operario se tome un descanso o abandone la máquina durante un periodo prolongado, deberá desconectarse la alimentación eléctrica y la fuente de aire.

7. Después de utilizar la máquina de corte, espere un tiempo para que el armario eléctrico y la fuente de alimentación de plasma se enfríen lo suficiente antes de desconectar la alimentación.

8. Inspeccione y cepille regularmente la cremallera de la grúa de pórtico, límpiela y lubríquela.

9. Lubrique periódicamente el mecanismo de elevación del carro (rodamientos de bolas, tornillos, correderas de guía lineal). Aplique lubricante al deslizador de la guía lineal del eje X.

10. Limpie regularmente la escoria bajo la mesa de corte y limpie la capa de polvo de la superficie del equipo.

11. Compruebe periódicamente el funcionamiento de los interruptores de fin de carrera superior e inferior del carro y sustituya rápidamente cualquier interruptor defectuoso.

12. Limpie mensualmente el polvo del filtro lateral del armario de la máquina con un cepillo seco. Abra el armario eléctrico cada tres meses para limpiar el polvo del interior.

13. Cada tres meses, inspeccione la fiabilidad del elástico del servomotor. sujeción mecanismo, ajuste los pernos de tensión del muelle para garantizar una presión adecuada.

14. Cada tres meses, compruebe el desgaste del carro y de los distintos cables.

15. Inspeccionar anualmente todos pernos de fijación por soltura.

16. Compruebe anualmente las escobillas del motor de corriente continua. Un desgaste excesivo de las escobillas puede afectar al rendimiento del motor o incluso causar daños. Por lo tanto, es necesario inspeccionar y sustituir periódicamente las escobillas del motor.

17. Incluso sin tareas de procesamiento, las máquinas CNC deben encenderse con regularidad, idealmente 1-2 veces a la semana, cada vez funcionando en vacío durante aproximadamente una hora. Esto ayuda a utilizar el calor de la máquina para reducir la humedad interior y evitar que los componentes electrónicos se humedezcan.

18. Para evitar el impacto de grandes fluctuaciones de potencia (superiores a ±10%) y posibles señales de interferencia transitorias, el dispositivo debe alimentarse con potencia dedicada (como una alimentación separada para el equipo CNC de la sala de distribución de baja tensión) o dispositivos estabilizadores de tensión adicionales. Esto puede reducir el impacto de la calidad de la alimentación y las interferencias eléctricas.

19. Compruebe anualmente el apriete de todos los terminales de cableado. Los terminales de cableado pueden aflojarse debido al funcionamiento prolongado y a las vibraciones, y los terminales sueltos pueden calentarse y dañarse durante el funcionamiento.

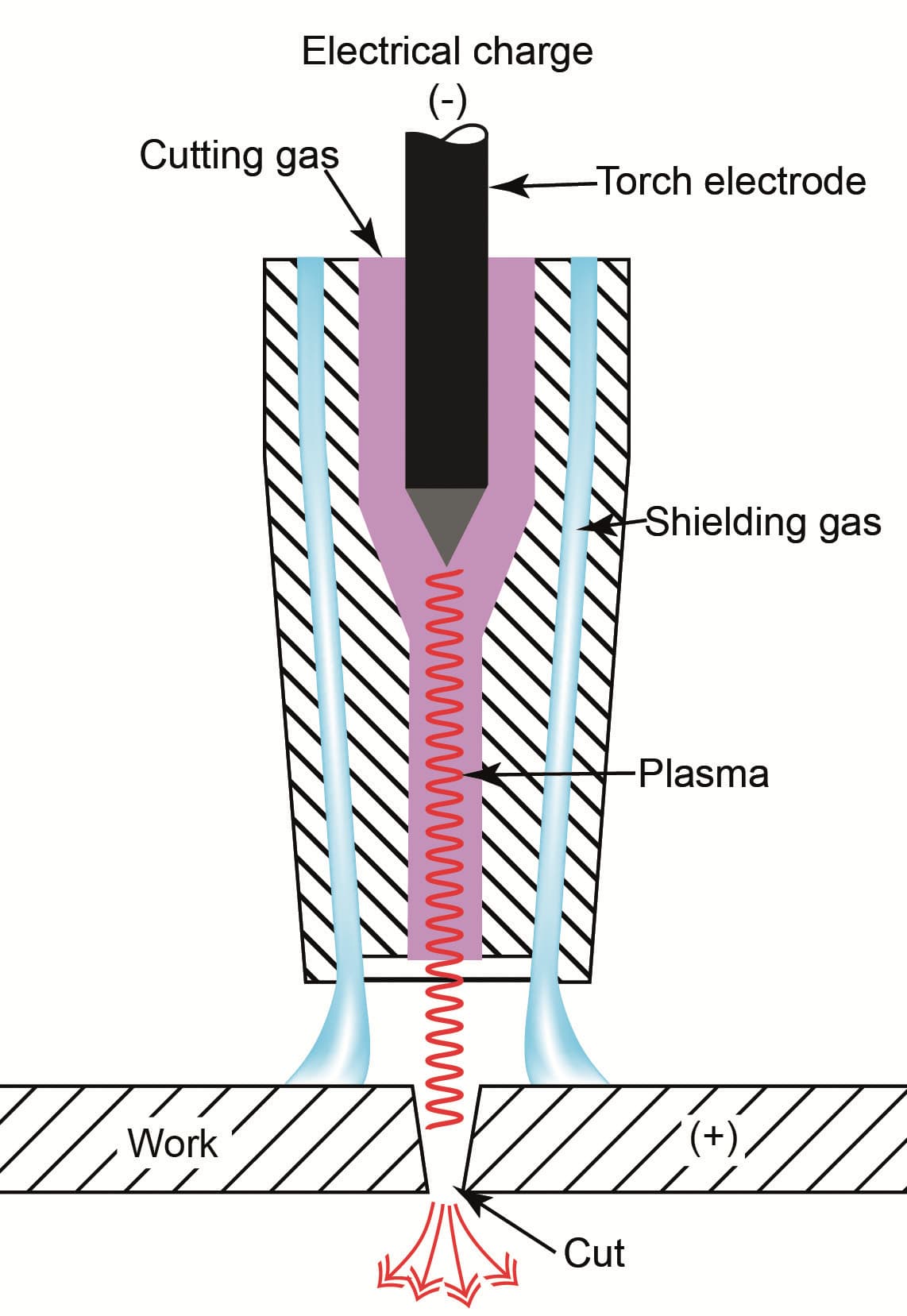

La máquina de corte por plasma es un novedoso equipo de corte térmico.

Su principio de funcionamiento consiste en utilizar aire comprimido como gas de trabajo y un arco de plasma de alta temperatura y alta velocidad como fuente de calor.

Esto funde la parte del metal que se va a cortar y, a continuación, un flujo de aire a alta velocidad sopla el metal fundido, formando una estrecha costura de corte.

El corte por plasma puede utilizarse para cortar materiales metálicos como acero inoxidable, aluminio, cobre, hierro fundido y acero al carbono. Tiene las ventajas de una velocidad de corte rápida, un corte estrecho, un filo liso, una zona afectada por el calor pequeña, una deformación mínima de la pieza de trabajo, un funcionamiento sencillo y un importante ahorro de energía.

Este equipo es adecuado para la fabricación, instalación y mantenimiento de diversas estructuras mecánicas y metálicas, y para el corte, perforación, relleno, biselado y otros procesos de corte de chapas medianas y finas.

Varios corte por arco de plasma Los parámetros del proceso afectan directamente a la estabilidad, la calidad del corte y el efecto del proceso de corte. Las principales especificaciones de corte se describen brevemente a continuación:

(1) Corriente de corte

Aumentar la corriente de corte también puede mejorar la potencia del arco de plasma, pero está restringido por la corriente máxima permitida. De lo contrario, puede provocar el engrosamiento de la columna del arco de plasma, aumentar el ancho de corte y reducir la vida útil del electrodo. El modelo de los accesorios del soplete de corte debe corresponderse con el ajuste de corriente de la fuente de alimentación de plasma. La intensidad de corriente debe estar idealmente dentro de 95% de la corriente de trabajo de la boquilla. Por ejemplo, la intensidad de corriente de una boquilla de 100 A no debe ajustarse a más de 95 A.

(2) Flujo de gas

El aumento del flujo de gas no sólo puede elevar la tensión de la columna de arco, sino también reforzar la compresión en la columna de arco, haciendo que la energía del arco de plasma sea más concentrada y la fuerza de eyección más fuerte. Esto puede mejorar la velocidad y la calidad del corte.

Sin embargo, un flujo de gas excesivo puede acortar la columna del arco, aumentar la pérdida de calor, debilitar la capacidad de corte e incluso interrumpir el proceso de corte.

(3) Altura de la boquilla de corte

La altura de la boquilla de corte se refiere a la distancia desde la cara extrema de la boquilla de corte hasta la superficie de la pieza a cortar. Esta distancia suele ser de 2-5 mm. La altura adecuada de la boquilla de corte es esencial para aprovechar al máximo la eficiencia de corte del arco de plasma.

De lo contrario, puede disminuir la eficiencia y la calidad del corte, e incluso hacer que la boquilla de corte se queme. La altura de la boquilla de corte puede consultarse en el manual de la fuente de energía de plasma o determinarse en función de la experiencia de corte.

Al perforar, la altura de la boquilla de corte debe ajustarse al doble de la altura de corte normal.

(4) Velocidad de corte

Diversos factores inciden directamente en el efecto de compresión del arco de plasma, influyendo en su temperatura y densidad de energía. La alta temperatura y la alta energía del arco de plasma determinan la velocidad de corte, vinculando todos estos factores a la velocidad de corte.

Para garantizar la calidad del corte, es fundamental aumentar al máximo la velocidad de corte. Esto no sólo aumenta la productividad, sino que también reduce la deformación de las piezas que se cortan y la zona afectada por el calor en el corte zona.

Si la velocidad de corte es inadecuada, puede tener el efecto contrario, aumentando la escoria y reduciendo la calidad del corte.

(5) Espesor y proceso de corte

El grosor de la chapa de acero influye mucho en la elección del proceso de corte. Con el mismo soplete, su capacidad de perforación (espesor) es sólo la mitad de su capacidad de corte (espesor).

Para las piezas originales de la antorcha 100A de Hypertherm, su capacidad de corte recomendada es de 16 mm, y la capacidad de perforación es de 12 mm. Por lo tanto, cuando el espesor de la placa de acero es mayor que la capacidad de perforación, no es posible perforar y cortar directamente en el centro de la placa de acero.

El punto de inicio del corte debe fijarse en el borde de la chapa de acero para empezar a cortar desde el borde.

(6) Pretratamiento de la superficie de la chapa de acero

Las chapas de acero forman inevitablemente una capa de óxido en la superficie al pasar por una serie de eslabones intermedios desde la acería hasta el taller de corte.

Además, también se forma una capa de óxido que se adhiere a la superficie de la chapa de acero durante el proceso de laminado.

Estas capas de óxido tienen un punto de fusión elevado, no son fáciles de fundir y disminuyen la velocidad de corte. Al mismo tiempo, las salpicaduras de la capa de óxido tras el calentamiento pueden bloquear fácilmente la boquilla de corte, reduciendo la vida útil de la boquilla y el electrodo.

Por lo tanto, es necesario realizar un tratamiento previo de eliminación de óxido en la superficie de la chapa de acero antes del corte.

El método más utilizado es la eliminación del óxido mediante granallado, seguido de la pulverización de pintura antioxidante.

Se pulveriza arena de hierro pequeña sobre la superficie de la chapa de acero con una granalladora, utilizando la fuerza de impacto de la arena de hierro para eliminar la capa de óxido y, a continuación, se pulveriza pintura anticorrosión conductora e ignífuga.

Tratamiento previo de eliminación de óxido y pulverización de pintura antes del acero corte de chapa se ha convertido en una parte indispensable de la producción de estructuras metálicas.

| Fuente de alimentación de plasma | powermax1000 |

| Sistema CNC | JT-00000074 |

| Tensión del arco (v) | 155 |

| Perforación (0.1s) | 2 |

| Posicionamiento inicial (10ms) | 50 |

| MAX_PWM | 235 |

| MIN_PWM | 160 |

| IHS_UP_PWM | 180 |

| IHS_DPWN_PWM | 200 |

| UP&DOWM_PWM | 200 |

| ARC_MAX_ERROR | 20 |

| TIEMPO_ENTRADA_RETRASO | 5 |

| AUTO_PWM_AMP | 4 |

| UP_BRAKE_TIME | 50 |

| DOWM_BRAKE_TIME | 50 |

| EMERG_LIFT_TIME | 20 |

| EMERG_LIFT_PWM | 200 |

| INTEL_ADJ_RANGE | 20 |

| INTEL_ADJ_STEP | 3 |

| INTEL_ADJ_SIGN | 1 |

| ARC_ACURACY | 2 |

| PIERCE_ENABLE_SIGN | 0 |

| IHS_LIMITE_ACTUAL | 100 |

| IHS_ACTUAL_LIMIT_SIGN | 0 |