¿Alguna vez se ha preguntado cómo consiguen las fábricas modernas tanta precisión y eficacia? Este artículo explora el fascinante mundo de los sistemas de control numérico por ordenador (CNC) y revela cómo revolucionan la fabricación. Descubra a los principales protagonistas del sector y aprenda cómo estos sistemas transforman las materias primas en intrincados productos con una precisión inigualable. Prepárese para descubrir los secretos de las máquinas que dan forma a nuestro mundo.

Sistema de Control Numérico (SCN) es una abreviatura de sistema de control digital. Se desarrolló paralelamente a los ordenadores y se utiliza para controlar equipos de procesamiento automatizado.

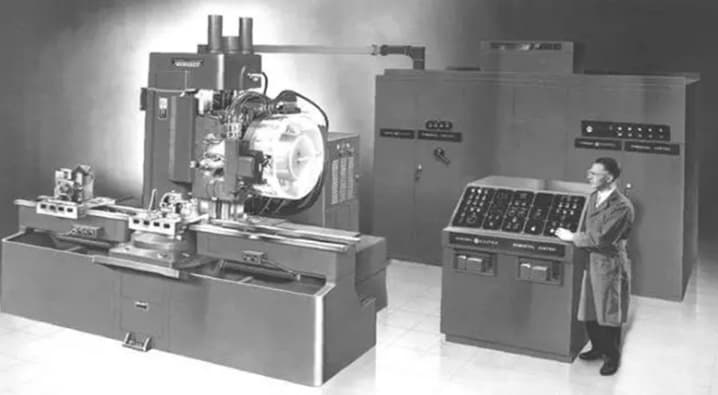

Inicialmente, se componía de tubos electrónicos y circuitos de relés para formar un controlador especializado con capacidades computacionales, conocido como control numérico por hardware (Hard NC).

A partir de los años 70, los componentes electrónicos de hardware separados se sustituyeron gradualmente por procesadores informáticos de mayor integración, conocidos como sistemas de control numérico por ordenador.

El sistema de control numérico por ordenador (CNC) utiliza el ordenador para controlar la función de mecanizado y conseguir un sistema de control numérico.

Basándose en el programa de control almacenado en la memoria del ordenador, el sistema CNC ejecuta parcial o totalmente las funciones de control numérico, y está equipado con circuitos de interfaz y dispositivos de servoaccionamiento del sistema informático especializado.

Controla la acción de uno o varios equipos mecánicos mediante instrucciones numéricas digitales, textuales y simbólicas, que suelen controlar magnitudes mecánicas como la posición, el ángulo, la velocidad y la conmutación.

El sistema CNC (control numérico por ordenador) ha evolucionado considerablemente, incorporando tecnologías avanzadas para mejorar la precisión, la eficacia y la versatilidad de los procesos de fabricación. Los componentes básicos de un sistema CNC moderno incluyen:

Unidad de almacenamiento y procesamiento de programas: Se ha pasado de los primeros lectores de cintas de papel a sofisticadas unidades de estado sólido (SSD) y soluciones de almacenamiento basadas en la nube. Estas unidades almacenan y gestionan complejos programas de código G y trayectorias de herramientas generadas por CAM.

Control Host: El cerebro del sistema ha pasado de los ordenadores dedicados a potentes PC industriales con procesadores multinúcleo, capaces de interpolación multieje en tiempo real y algoritmos avanzados de control de movimiento.

Interfaz hombre-máquina (HMI): las pantallas táctiles con interfaces gráficas de usuario (GUI) intuitivas han sustituido a los paneles de control tradicionales, permitiendo a los operarios interactuar a la perfección con la máquina.

Controlador lógico programable (PLC): Los PLC modernos se integran perfectamente con el sistema CNC, gestionando funciones auxiliares, enclavamientos de seguridad y supervisión de procesos. Ofrecen posibilidades de ampliación modular y admiten diversos protocolos de comunicación industrial.

Sistemas de propulsión:

Dispositivos de realimentación: Los codificadores lineales y giratorios, junto con los sistemas de sensores avanzados (por ejemplo, células de carga, acelerómetros), proporcionan retroalimentación de posición, velocidad y fuerza en tiempo real para el control de bucle cerrado.

Interfaces de red y comunicación: Los sistemas de bus de campo basados en Ethernet (por ejemplo, EtherCAT, PROFINET) facilitan el intercambio de datos a alta velocidad entre los componentes del CNC y permiten la conectividad de la Industria 4.0.

El cambio hacia arquitecturas centradas en el software en los sistemas CNC ha revolucionado sus capacidades y flexibilidad. Esta evolución ofrece varias ventajas clave:

Estos avances han hecho que los sistemas CNC sean más compactos, fiables y fáciles de usar, al tiempo que han ampliado significativamente sus capacidades funcionales. La integración de la inteligencia artificial y los algoritmos de aprendizaje automático está mejorando aún más la autonomía y la eficiencia de las operaciones CNC, allanando el camino para entornos de fabricación inteligentes.

En el mercado actual de máquinas herramienta CNC, han surgido varios sistemas CNC destacados, cada uno de los cuales ofrece características y capacidades únicas adaptadas a necesidades de fabricación específicas.

FANUC Corporation de Japón es líder mundial en investigación, diseño, fabricación y venta de sistemas de control numérico por ordenador (CNC). Su destreza tecnológica no solo ha catalizado la rápida evolución de las máquinas herramienta CNC en Japón, sino que también ha hecho avanzar significativamente la tecnología CNC en todo el mundo.

El dominio del mercado de FANUC es un testimonio de sus capacidades tecnológicas de vanguardia. En 1985, introdujeron el innovador sistema CNC de la serie 0, que se ha sometido a un continuo perfeccionamiento y optimización. Esta serie ha ganado una importante cuota de mercado en China, en gran parte debido a la eficaz promoción a través de Beijing FANUC Mechatronics Co., Ltd. Los sistemas CNC de FANUC, desarrollados originalmente por Fujitsu Corporation en Japón, han establecido una larga presencia en el mercado chino.

La línea de productos CNC de FANUC abarca varios modelos, siendo los más prevalentes las series FANUC 0, FANUC 16, FANUC 18 y FANUC 21. Entre ellas, la serie FANUC 0 ha alcanzado un protagonismo especial debido a su versatilidad y rendimiento. Esta serie ofrece una amplia gama de opciones de control, desde el mecanizado básico de 3 ejes hasta el complejo control simultáneo de 5 ejes, que satisfacen diversas necesidades de fabricación.

Los sistemas CNC de FANUC son famosos por sus capacidades de procesamiento de alta velocidad, control de precisión y sólida fiabilidad. Incorporan funciones avanzadas como la optimización del mecanizado basada en IA, la supervisión en tiempo real y las funcionalidades de mantenimiento predictivo. Estos sistemas también son compatibles con las iniciativas de Industria 4.0 a través de una integración perfecta con los sistemas de automatización y las plataformas de análisis de datos, lo que permite procesos de fabricación inteligentes.

El compromiso de la empresa con la innovación continua es evidente en sus últimas ofertas de CNC, que incluyen interfaces de usuario mejoradas, mayor eficiencia energética y opciones de conectividad ampliadas. Estos avances han consolidado aún más la posición de FANUC como la fuerza preeminente en tecnología CNC, impulsando la industria manufacturera mundial hacia una mayor eficiencia y productividad.

El sistema CNC de Siemens representa una solución de vanguardia en tecnología de control numérico por ordenador, diseñada para dar respuesta a un amplio espectro de requisitos de fabricación. Su arquitectura modular permite una escalabilidad excepcional y una integración perfecta con diversas plataformas de máquinas herramienta, ofreciendo una flexibilidad sin precedentes en aplicaciones industriales.

Este versátil sistema destaca tanto en entornos de mecanizado tradicionales como avanzados. Cuando se implementa en tornos y fresadoras estandarizados, funciona como un robusto sistema CNC basado en accionamientos, que ofrece un control preciso y un rendimiento mejorado. Alternativamente, puede implementarse como una solución basada en PC, proporcionando capacidades computacionales avanzadas e interfaces fáciles de usar. Al adoptar el sistema CNC de Siemens, los fabricantes pueden impulsar significativamente su innovación operativa y su ventaja competitiva en el mercado global.

Como complemento a su oferta de CNC, Siemens proporciona una amplia cartera de productos de tecnología de accionamiento de primera clase. Esta completa gama incluye convertidores de alto rendimiento, motores de precisión, eficientes reductores, motorreductores integrados, acoplamientos avanzados, innovadores accionamientos híbridos y sofisticados sistemas de control de movimiento. Estos componentes están meticulosamente diseñados para cubrir todos los rangos de par, niveles de rendimiento y requisitos de tensión, garantizando una compatibilidad y un rendimiento óptimos en diversas aplicaciones industriales.

La línea de productos CNC de Siemens abarca una serie de sistemas avanzados, cada uno de ellos adaptado a necesidades de fabricación específicas:

Cada serie SINUMERIK está diseñada para abordar retos de fabricación específicos, proporcionando soluciones a medida que optimizan la productividad, la precisión y la eficiencia en diversos sectores industriales.

Mitsubishi Electric Corporation, fundada en 1921, es líder mundial en productos de motor y soluciones de automatización industrial. Con una plantilla que supera los 100.000 empleados en todo el mundo, esta empresa incluida en la lista Fortune Global 500 ha demostrado constantemente su compromiso con la innovación tecnológica y la excelencia en la fabricación.

Impulsados por una perspectiva global y orientada al futuro, los empleados de Mitsubishi Electric se esfuerzan por ser el principal socio de los clientes del sector del CNC (control numérico por ordenador). Su inquebrantable dedicación a la mejora continua garantiza que los sistemas CNC de Mitsubishi se mantengan a la vanguardia de la tecnología de mecanizado, sirviendo como asistentes potentes y fiables a fabricantes de diversos sectores.

La línea de productos CNC de Mitsubishi abarca una amplia gama de sistemas adaptados a diversas necesidades de fabricación:

La emblemática serie M700V ejemplifica el compromiso de Mitsubishi con la ingeniería de precisión. Con un sistema de control nanométrico de vanguardia, esta línea de productos de gama alta permite realizar operaciones de mecanizado de alta precisión y calidad. Entre sus funciones avanzadas se incluye la interpolación simultánea de 5 ejes, lo que la hace ideal para procesar piezas con geometrías superficiales complejas en sectores como el aeroespacial, la fabricación de dispositivos médicos y la fabricación de moldes de precisión.

En 2015, Mitsubishi Electric presentó los sistemas CNC de nueva generación de las series M80 y M800, diseñados para sustituir a las series M70 y M700 respectivamente. Estas nuevas plataformas incorporan una mayor potencia de procesamiento, interfaces de usuario mejoradas y funciones avanzadas como la optimización del mecanizado basada en IA y la conectividad IoT. La serie M800, en particular, se basa en los puntos fuertes de la M700V, ofreciendo una precisión aún mayor, velocidades de procesamiento más rápidas y un control multieje mejorado para abordar las aplicaciones de mecanizado más exigentes en la era de la Industria 4.0.

William Heidenhain estableció un taller de grabado de precisión de metales en Berlín, Alemania, en 1889, sentando las bases de lo que se convertiría en un líder mundial en metrología y tecnología de control de movimiento. Desde mediados de la década de 1970, HEIDENHAIN ha evolucionado hasta convertirse en un fabricante preeminente de sistemas CNC de alta precisión y tecnologías de accionamiento avanzadas para máquinas-herramienta.

HEIDENHAIN China mantiene la larga tradición de innovación y compromiso con la excelencia de la empresa, adaptando la experiencia global para satisfacer las demandas únicas del sector manufacturero chino.

El sistema TNC (Touch Numerical Control), que incorpora el lenguaje de programación conversacional propio de HEIDENHAIN, se ha convertido en el estándar de facto en la industria europea de moldes y matrices, reconocido por su interfaz de fácil manejo y sus potentes capacidades.

HEIDENHAIN ofrece una amplia gama de soluciones metrológicas, incluyendo encóderes rotativos absolutos e incrementales de alta resolución, reglas lineales de precisión y encóderes angulares ultraprecisos. Estos dispositivos son cruciales para garantizar la precisión posicional y la repetibilidad en procesos de fabricación avanzados.

Sus sistemas CNC para máquinas herramienta abarcan una amplia gama de aplicaciones, desde fresadoras de 3 ejes hasta complejos centros de mecanizado de fresado y torneado de 5 ejes. Los sistemas de control cuentan con un amplio conjunto de funciones:

Esta versatilidad convierte a los sistemas CNC de HEIDENHAIN en la elección ideal para diversas aplicaciones, desde el sencillo fresado en 3 ejes hasta el mecanizado de alta velocidad y alta precisión en 5 ejes de componentes complejos. La escalabilidad y adaptabilidad de los sistemas garantizan que satisfacen las necesidades cambiantes de la fabricación moderna, desde talleres hasta instalaciones de producción automatizadas a gran escala.

Bosch Rexroth está a la vanguardia de la tecnología industrial, ofreciendo soluciones de transmisión y control de vanguardia que dan prioridad a la seguridad, la precisión, la eficiencia y la rentabilidad en una amplia gama de maquinaria y equipos de sistema.

Aprovechando su amplia experiencia mundial en aplicaciones, Rexroth desarrolla continuamente productos innovadores y adapta sistemas de soluciones integradas para satisfacer las necesidades específicas de diversos submercados. Estos incluyen hidráulica móvil para maquinaria de construcción y agrícola, hidráulica industrial para aplicaciones de fabricación, sistemas de automatización de fábricas y soluciones avanzadas para instalaciones de energías renovables. Este enfoque integral garantiza un rendimiento y una productividad óptimos en múltiples sectores.

Desde su entrada en el mercado chino en 1978, Bosch Rexroth ha establecido una presencia significativa con instalaciones de producción de última generación en Pekín, Wujin y Xi'an. Con una plantilla de aproximadamente 3.500 empleados cualificados, estas instalaciones sirven como centros clave para la fabricación, la investigación y el desarrollo, y la atención al cliente en la región.

La cartera de productos CNC (control numérico por ordenador) de REXROTH muestra el compromiso de la empresa con las soluciones de fabricación avanzadas:

NUM fue pionera en la tecnología CNC, desarrollando su primer sistema a principios de la década de 1950, mucho antes de que la industria lo adoptara de forma generalizada en 1961. Este innovador sistema se introdujo en el mercado en 1964, estableciendo a NUM como uno de los primeros proveedores de sistemas CNC del mundo. Esta temprana innovación sentó las bases para el liderazgo continuado de NUM en tecnología CNC.

Las instalaciones de producción de hardware de NUM para sistemas CNC están estratégicamente situadas en Italia, aprovechando la reconocida experiencia en ingeniería de precisión del país. Al mantener el desarrollo y la fabricación internos de los principales componentes CNC, incluidos controladores y motores, NUM garantiza un control total sobre la calidad y el rendimiento de sus sistemas. Esta integración vertical permite a NUM optimizar y mejorar continuamente las capacidades generales de sus soluciones CNC, respondiendo rápidamente a la evolución de las necesidades del sector y a los avances tecnológicos.

La actual línea de productos CNC de NUM abarca una gama de sistemas avanzados, incluidas las series FS152i, FS153i y FS192i. Cada sistema presenta un sofisticado panel de control equipado con un PC integrado, que ofrece varios niveles de rendimiento para adaptarse a diversos requisitos de fabricación. Este enfoque modular permite a los clientes seleccionar la configuración óptima para sus aplicaciones específicas, equilibrando la potencia de procesamiento, las capacidades de control de ejes y la rentabilidad. La integración de la tecnología de PC en el sistema CNC facilita funciones avanzadas como la simulación en tiempo real, los algoritmos de control adaptativos y la conectividad sin fisuras con los sistemas de automatización de la fábrica, lo que mejora la eficacia y la flexibilidad generales de la producción.

Fagor Automation, filial de la Corporación Mondragón -el décimo grupo empresarial español y el mayor empleador de la región vasca, con más de 74.000 trabajadores- se ha consolidado como líder en el desarrollo y fabricación de sistemas CNC y de medición.

Con amplias capacidades de I+D y una completa cartera de productos, Fagor Automation destaca en el suministro de soluciones personalizadas que satisfacen con precisión los requisitos del cliente. Su experiencia abarca desde el desarrollo de software avanzado hasta la integración de hardware robusto, lo que les permite hacer frente a complejos retos de automatización industrial.

El sistema CNC de Fagor, construido sobre una base de potentes componentes funcionales, está diseñado para equipar y optimizar una amplia gama de máquinas-herramienta de alto rendimiento. Ofrece soluciones integrales de control industrial para sofisticados centros de mecanizado y torneado, con coordinación multieje, corte de alta velocidad y control de precisión.

Una característica destacada del sistema CNC de Fagor es su innovador interfaz de programación de diálogo. Esta función de fácil uso agiliza significativamente el proceso de programación para la producción de lotes pequeños, reduciendo los tiempos de preparación y mejorando la flexibilidad operativa. Las capacidades de procesamiento de alta velocidad del sistema, junto con el control de resolución a nivel nanométrico, ponen de manifiesto la avanzada tecnología de las máquinas herramienta que equipa.

Además, las soluciones CNC de Fagor incorporan funciones especializadas adaptadas a aplicaciones específicas, como las máquinas herramienta de corte por láser. Estas funciones específicas optimizan el rendimiento en procesos de fabricación especializados, garantizando la máxima eficiencia y precisión en diversas aplicaciones industriales.

Yamazaki Mazak (China) Co., Ltd. es la sede central en China de Yamazaki Mazak Corporation y supervisa todos los aspectos de las operaciones de la empresa en China, incluyendo la fabricación, las ventas y el soporte postventa. Este posicionamiento estratégico garantiza la perfecta integración de la experiencia global de Mazak con las demandas del mercado local.

MAZAK está a la vanguardia de la fabricación de máquinas herramienta, ofreciendo un conjunto completo de soluciones avanzadas de fabricación. Su cartera abarca máquinas multitarea, centros de mecanizado de 5 ejes, centros de fresado y torneado de alta precisión, sistemas CNC de vanguardia y soluciones de automatización de última generación. Este enfoque holístico permite a MAZAK responder a las diversas necesidades de los entornos de fabricación modernos, desde la industria aeroespacial hasta la producción de dispositivos médicos.

El sistema CNC de 7ª generación desarrollado por MAZAK representa un salto significativo en la tecnología de mecanizado. Presenta una revolucionaria arquitectura de software y hardware diseñada para ofrecer una excepcional capacidad de procesamiento a alta velocidad, precisión a nivel de micras y una calidad de acabado superficial superior. Los avanzados algoritmos del sistema y los mecanismos de control adaptativo en tiempo real optimizan los parámetros de corte sobre la marcha, garantizando un rendimiento constante en distintos materiales y geometrías.

Además de sus funciones básicas, el sistema CNC de 7ª generación ofrece una interfaz intuitiva y fácil de usar que agiliza el funcionamiento y la gestión de procesos. Incorpora funciones avanzadas como la predicción del desgaste de las herramientas basada en inteligencia artificial, la compensación térmica en tiempo real y la prevención inteligente de colisiones. Además, la arquitectura abierta del sistema y sus sólidas opciones de conectividad lo hacen totalmente compatible con los principios de la Industria 4.0, lo que facilita una integración perfecta en los ecosistemas de las fábricas inteligentes. Esto permite a los fabricantes aprovechar las capacidades de análisis de datos, mantenimiento predictivo y supervisión remota, allanando el camino para aumentar la productividad, reducir el tiempo de inactividad y mejorar la eficacia general de los equipos (OEE).

Los sistemas CNC de HNC, desarrollados con propiedad intelectual patentada, se clasifican en niveles de gama alta, media y baja, y responden a diversas necesidades industriales.

Aprovechando años de experiencia técnica e integrando los resultados de la investigación de tres proyectos nacionales clave, la empresa se ha posicionado estratégicamente para competir con sistemas CNC extranjeros de primer nivel. Este enfoque demuestra el compromiso de HNC con el avance de la tecnología CNC nacional hasta alcanzar estándares mundiales.

Las unidades de servoaccionamiento y accionamiento de husillo, componentes clave de los sistemas CNC de HNC, han alcanzado unos niveles de rendimiento que están a la altura de las referencias internacionales. En concreto, más de un centenar de sistemas CNC de alta gama con conexión de cinco ejes desarrollados en el país se han implantado con éxito en sectores críticos como la automoción, la energía y la industria aeroespacial. Esta adopción generalizada en entornos de fabricación de alta precisión subraya la fiabilidad y las capacidades avanzadas de los sistemas.

Más allá de las aplicaciones de uso general, HNC ha diseñado más de 60 variantes de sistemas CNC especializados. Estas soluciones a medida responden a los requisitos exclusivos de diversas máquinas industriales, como equipos textiles, herramientas para trabajar la madera, maquinaria de procesamiento de vidrio y sistemas de moldeo por inyección. Esta amplia cartera demuestra la versatilidad de HNC a la hora de adaptar la tecnología CNC para optimizar diversos procesos de fabricación en distintos sectores.

Guangzhou CNC Equipment Co. (GSK), fundada en 1991, ha evolucionado a través de fases de iniciativa empresarial, innovación y avance tecnológico. Como pionera en el sector de alta tecnología de China, GSK se ha establecido como proveedor líder de soluciones integrales de fabricación inteligente, ganándose el reconocimiento como piedra angular de la industria CNC en el sur de China.

La cartera de productos de GSK abarca una amplia gama de tecnologías avanzadas de fabricación:

Al ofrecer esta diversa gama de productos y servicios, GSK proporciona a los clientes soluciones holísticas de procesos de fabricación inteligentes. Estas soluciones están diseñadas para optimizar la eficiencia de la producción, mejorar la calidad de los productos e impulsar la transformación digital en diversos sectores. El compromiso de GSK con la innovación y la calidad la sitúa a la vanguardia de la transición de China hacia la fabricación inteligente y los principios de la Industria 4.0.

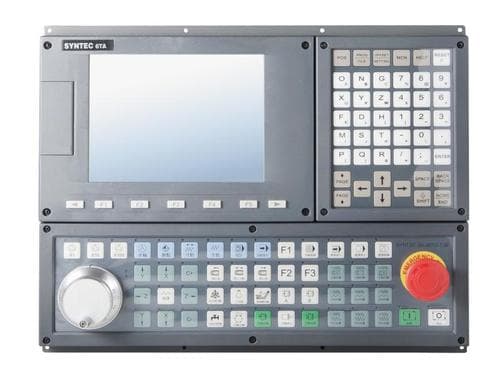

SYNTEC Corporation, fundada en 1995, se ha consolidado como fabricante líder de controladores digitales basados en PC para máquinas herramienta y aplicaciones industriales. Con más de dos décadas de dedicación al desarrollo de sistemas CNC de vanguardia y tecnologías de hardware avanzadas, SYNTEC ha ampliado con éxito su presencia en el mercado al otro lado del estrecho de Taiwán y se ha convertido en una de las marcas de controladores más influyentes y prometedoras de la región Asia-Pacífico.

La cartera de productos de la empresa abarca una amplia gama de sistemas CNC para tornos y fresadoras, así como sofisticados controladores para diversa maquinaria industrial. El compromiso de SYNTEC con la innovación de alta tecnología, las aplicaciones de valor añadido y un servicio posventa excepcional le han granjeado una reputación de fiabilidad y satisfacción del cliente en el competitivo sector del mecanizado.

En los últimos años, SYNTEC ha ampliado su alcance tecnológico más allá de los controladores de máquinas herramienta tradicionales. La empresa ha realizado importantes avances en el desarrollo de servosoluciones de husillo de gama alta, motores lineales y motores de accionamiento directo, lo que demuestra su capacidad de adaptación a la evolución de las tendencias de fabricación y los requisitos de la Industria 4.0.

La gama actual de productos de SYNTEC demuestra su versatilidad y capacidad tecnológica:

Esta diversa gama de ofertas posiciona a SYNTEC como un proveedor de soluciones integrales en el ecosistema de fabricación moderno, capaz de abordar las complejas necesidades de diversos sectores industriales.

Advantech LNC Technology Co., Ltd., fundada en octubre de 2000 con un capital inicial de 600 millones de NT$, se ha convertido en un actor importante en la industria del CNC (Control Numérico por Ordenador). Con una plantilla de 300-400 empleados, la empresa ha logrado un notable éxito a lo largo de los años.

A través de la innovación persistente y el avance tecnológico, Advantech LNC se ha convertido en la marca líder de sistemas CNC en la región china. Su completa cartera de productos abarca una amplia gama de sistemas y controladores CNC de alto rendimiento, incluyendo:

Esta variada gama de productos satisface diversas aplicaciones industriales, desde el mecanizado de precisión y la fabricación de chapas metálicas hasta el procesamiento de plásticos y la automatización robótica. Los sistemas de Advantech LNC están diseñados para mejorar la eficiencia, precisión y flexibilidad de la fabricación en múltiples sectores.

El éxito de la empresa al convertirse en la principal marca de sistemas CNC en el mercado chino subraya su compromiso con la calidad, la innovación y la satisfacción del cliente. Al adaptarse continuamente a las tendencias de la industria y los avances tecnológicos, Advantech LNC se ha posicionado como un contribuyente clave para las iniciativas de automatización industrial y fabricación inteligente de la región.

Beijing KND CNC Technology Co. Ltd. (KND), fundada en 1993, es una empresa líder de alta tecnología especializada en la investigación, el desarrollo, la fabricación, la distribución y el mantenimiento de avanzados sistemas CNC y soluciones de automatización industrial. Con casi tres décadas de experiencia, KND se ha consolidado como un actor destacado en el sector de la fabricación de precisión.

La amplia cartera de productos de la empresa abarca una variada gama de sistemas CNC, incluidas múltiples series adaptadas a diversas aplicaciones industriales. KND ha desarrollado y lanzado con éxito una serie de controladores de máquina especializados, servoaccionamientos, motores y productos complementarios. Esta completa oferta está diseñada para dar respuesta a los complejos y variados requisitos de la industria de la máquina herramienta, atendiendo a aplicaciones como:

Las soluciones de vanguardia de KND integran algoritmos avanzados de control de movimiento, capacidades de procesamiento en tiempo real e interfaces fáciles de usar, lo que permite a los fabricantes lograr una mayor precisión, eficiencia y productividad. El compromiso de la empresa con la innovación queda patente en su continuo desarrollo de sistemas de control adaptativos, que optimizan los parámetros de mecanizado en tiempo real basándose en la información de los sensores y en algoritmos de aprendizaje automático.

Al ofrecer un amplio espectro de productos y soluciones personalizables, KND dota a sus clientes de la flexibilidad necesaria para seleccionar la tecnología CNC más adecuada a sus necesidades específicas de fabricación. Este enfoque centrado en el cliente, combinado con la sólida red de servicio y asistencia posventa de KND, garantiza que los clientes puedan maximizar el potencial de sus inversiones en CNC y seguir siendo competitivos en un panorama de fabricación en rápida evolución.

Shanghai Lynuc CNC Technology Co., Ltd. es una empresa de vanguardia que integra a la perfección la investigación y el desarrollo, la fabricación, la venta y el servicio en el campo de los sistemas CNC avanzados. El objetivo principal de la empresa es desarrollar sistemas CNC de alto rendimiento, soluciones de software inteligentes e innovadoras y la integración sinérgica de equipos CNC con tecnología de motor lineal.

El sistema CNC de LYNUC se ha consolidado como líder en sistemas CNC de cinco ejes y cinco enlaces, así como en control de motores lineales. A través de la innovación continua impulsada por las demandas del mercado, la empresa ha ampliado su cartera de productos y mejorado el rendimiento del sistema para satisfacer las necesidades cambiantes de la fabricación moderna.

La versatilidad y las capacidades de control superiores del sistema CNC de LYNUC son evidentes en su amplia gama de aplicaciones en diversas plataformas de máquinas herramienta. Entre las implementaciones más destacadas se incluyen:

Este variado espectro de aplicaciones demuestra la adaptabilidad, precisión y algoritmos de control avanzados del sistema CNC LYNUC, capaz de gestionar geometrías complejas, mecanizado de alta velocidad y sincronización multieje en diversos sectores industriales.

HAAS demuestra un compromiso inquebrantable para ofrecer un sistema CNC robusto y fiable que se integre a la perfección con sus máquinas herramienta. El sistema CNC de HAAS está diseñado a medida para las máquinas-herramienta HAAS, sometiéndose a una optimización continua sin depender de terceros proveedores de control numérico. Este enfoque garantiza una sinergia perfecta entre el sistema de control y la máquina, maximizando el rendimiento y la fiabilidad.

La nueva generación de centros de torneado HAAS, basada en décadas de esfuerzos de toda la industria por desarrollar hardware y software de sistemas CNC de vanguardia, incorpora innovaciones avanzadas que amplían los límites de las capacidades de mecanizado. Estas mejoras reflejan la dedicación de HAAS por mantenerse a la vanguardia de la tecnología CNC.

Para conseguir un control del movimiento preciso y fluido, todos los ejes del centro de torneado HAAS utilizan servomotores digitales de última generación acoplados a encoders de alta resolución. Esta combinación proporciona una precisión de posicionamiento excepcional y un movimiento suave, fundamentales para las operaciones de torneado de alta precisión. Además, HAAS ha implementado avances significativos tanto en los algoritmos de software como en las estrategias de control del motor, lo que se traduce en mejoras notables en el rendimiento general de la máquina herramienta.

Estas mejoras tecnológicas se traducen en beneficios tangibles para los usuarios, como:

Mediante el perfeccionamiento continuo de su sistema CNC, HAAS garantiza que sus centros de torneado se mantengan a la vanguardia de la tecnología de mecanizado, proporcionando a los usuarios una ventaja competitiva en el exigente panorama actual de la fabricación.

La solución del sistema CNC DELTA está diseñada para optimizar los indicadores críticos de rendimiento de las máquinas-herramienta, como la velocidad de corte, la precisión dimensional y la calidad del acabado superficial. Este avanzado sistema ofrece un rendimiento de mecanizado constante y fiable, destacando especialmente en operaciones de roscado a alta velocidad y de tallado complejo. Sus capacidades lo convierten en una herramienta esencial para la producción de moldes de precisión y el mecanizado eficaz de componentes mecánicos complejos.

En su núcleo, el sistema CNC DELTA incorpora algoritmos de control de movimiento de alto rendimiento, que garantizan trayectorias de herramienta suaves y precisas incluso a velocidades de avance elevadas. La rica interfaz hombre-máquina (HMI) del sistema ofrece un funcionamiento intuitivo y supervisión del proceso en tiempo real, mejorando la eficiencia del operario y reduciendo la curva de aprendizaje. Su robusta arquitectura proporciona una estabilidad excepcional, crucial para mantener tolerancias ajustadas en aplicaciones de corte de alta velocidad en diversos materiales.

La filosofía de diseño modular del sistema permite una configuración flexible y una integración perfecta con diversas plataformas de máquinas herramienta. Esta adaptabilidad simplifica la instalación, el mantenimiento y las futuras actualizaciones, reduciendo el tiempo de inactividad y el coste total de propiedad. Las soluciones CNC de DELTA se adaptan a un amplio espectro de maquinaria industrial, desde sofisticados centros de fresado y tornos de precisión hasta equipos de automatización especializados.

Para responder a las distintas necesidades de fabricación, DELTA ha desarrollado estratégicamente cuatro líneas de productos de sistemas CNC distintas:

Cada línea de productos se ajusta con precisión para ofrecer un rendimiento óptimo en su aplicación prevista, garantizando que los fabricantes puedan seleccionar la solución CNC más adecuada para sus necesidades de producción específicas.

El sistema CNC de Pekín Jingdiao es una plataforma de control numérico de arquitectura abierta que se ajusta a los protocolos e interfaces estándar del sector. Sus principios básicos y su marco operativo coinciden en gran medida con los de otros destacados sistemas CNC, lo que garantiza un alto grado de compatibilidad y familiaridad para los operarios acostumbrados a plataformas CNC nacionales de uso generalizado. Esta compatibilidad se extiende tanto a las funciones fundamentales como a las interacciones de la interfaz hombre-máquina (HMI), lo que facilita una integración perfecta en los entornos de fabricación existentes.

Desde el punto de vista arquitectónico, el sistema CNC de Pekín Jingdiao está construido sobre una estructura basada en PC, aprovechando un ordenador de control industrial integrado que funciona con el sistema operativo Windows XP Embedded. Esta sólida base proporciona un entorno de procesamiento estable y en tiempo real, esencial para las operaciones de mecanizado de precisión.

El sistema utiliza En3D como paquete de software CNC principal, que está optimizado para aplicaciones de mecanizado de alta velocidad, en particular las que implican herramientas de microcorte. Esta especialización lo hace excepcionalmente adecuado para sectores como la fabricación de moldes de precisión, la fabricación de dispositivos médicos y la producción de componentes aeroespaciales. El sistema Beijing Jingdiao se distingue en el mercado chino por sus avanzadas capacidades de sincronización multieje, que ofrecen hasta 5 ejes de interpolación simultánea para el mecanizado de contornos complejos.

Además, el sistema incorpora funciones de vanguardia en tecnologías de medición en máquina y visión artificial. Estas funcionalidades integradas de control de calidad permiten la inspección de piezas en tiempo real y el mecanizado adaptativo, mejorando significativamente la eficiencia de la producción y la precisión de las piezas. La combinación de procesamiento de alta velocidad, control multieje y medición in situ sitúa al sistema CNC Beijing Jingdiao a la vanguardia de las iniciativas de fabricación inteligente en China, apoyando la transición de la industria hacia procesos de producción más automatizados e inteligentes.

Dalian Guangyang Science and Technology Group es una empresa líder en los sectores de fabricación inteligente y CNC de gama alta de China. El grupo está formado por empresas de tecnología avanzada, como Guangyang Technology y Kede CNC, y se sitúa a la vanguardia de la innovación industrial.

La cartera de productos del grupo abarca una amplia gama de soluciones de fabricación de vanguardia. Entre ellas se incluyen las máquinas herramienta CNC de alta precisión con acoplamiento de cinco ejes, acompañadas de sus propios sistemas CNC de gama alta. La oferta se extiende a componentes funcionales críticos, dispositivos avanzados de detección y sensores, y motores síncronos de imanes permanentes de alta eficiencia. Además, el grupo fabrica productos CNC esenciales, como robustos cuerpos de bancada de fundición, sofisticados sistemas hidráulicos automatizados y líneas de producción digitales totalmente integradas.

En el ámbito de la fabricación inteligente, Dalian Guangyang destaca por sus controladores de campo industriales y sus plataformas de big data del Internet industrial de las cosas (IIoT). Estas tecnologías permiten una conectividad perfecta y una toma de decisiones basada en datos en entornos de fabricación. El grupo también ofrece servicios de fabricación flexibles, que se adaptan a las diversas necesidades de la producción industrial moderna.

Un producto destacado de su gama es el sistema CNC GNC62 de Dalian Guangyang. Este avanzado sistema de control utiliza el bus de campo CNC de alta velocidad GLINK, que funciona en un medio de fibra óptica de 100 Mbps. Esta configuración garantiza una excepcional capacidad de transmisión punto a punto en tiempo real, crucial para operaciones de mecanizado de alta precisión. La conexión multieje del sistema y la tecnología de control multicanal representan los últimos avances en funcionalidad CNC.

El sistema GNC62 cuenta con una escalabilidad y unas métricas de rendimiento impresionantes. Puede gestionar eficazmente hasta 8 canales independientes mientras controla y sincroniza simultáneamente hasta 128 ejes. Este nivel de coordinación multieje es esencial para tareas de mecanizado complejas en los sectores aeroespacial, de automoción y otros sectores de fabricación de alta tecnología. Además, el sistema admite el control de accionamiento síncrono de doble eje, lo que permite una coordinación precisa entre ejes emparejados para mejorar la precisión en operaciones como el mecanizado de pórtico o el torneado de doble husillo.

Las funciones de control de alta velocidad y alta precisión del sistema GNC62 lo hacen especialmente adecuado para aplicaciones exigentes en las que la precisión a nivel de micras y las velocidades de procesamiento rápidas son primordiales. Estas capacidades sitúan la tecnología de Dalian Guangyang en la vanguardia de los sistemas CNC modernos, cumpliendo los exigentes requisitos de los procesos de fabricación avanzados del mercado mundial.

Shenyang Zhongke CNC Technology Co., Ltd. se especializa en el desarrollo, producción y distribución de tecnologías avanzadas de fabricación, incluidos sistemas de control numérico por ordenador (CNC), tecnología de servoaccionamiento, sistemas de información, robótica, automatización inteligente y soluciones de fábrica digital.

La misión de la empresa se centra en la innovación independiente y en lograr la integración óptima de la tecnología CNC con los sistemas mecánicos. Su objetivo es establecerse como líder de la industria en el sector del CNC y proveedor de primer nivel de soluciones integrales de tecnología CNC.

La línea de productos del sistema CNC LT abarca una gama de sofisticados sistemas de control:

1. Sistemas CNC multieje:

2. Sistemas de servoaccionamiento:

3. Componentes complementarios:

Estos sistemas integrados están diseñados para aumentar la precisión del mecanizado, mejorar la eficiencia de la producción y facilitar la implantación de procesos de fabricación inteligentes en diversos sectores industriales.