¿Siente curiosidad por las punzonadoras de torreta CNC? En esta entrada del blog, nos sumergiremos en el fascinante mundo de estas versátiles máquinas. Como ingeniero mecánico experimentado, le explicaré cómo las punzonadoras de torreta CNC combinan elementos mecánicos, eléctricos, hidráulicos y neumáticos para procesar chapa metálica de forma eficiente. Comprenderá claramente los distintos tipos de punzonadoras de torreta CNC y sus principios de funcionamiento. Prepárese para ampliar sus conocimientos y apreciar las capacidades de estas potentes herramientas de la fabricación moderna.

Antes de profundizar en los detalles del punzonado con torreta CNC, es esencial comprender el concepto fundamental del mecanizado CNC.

El mecanizado por control numérico computerizado (CNC) es un proceso de fabricación avanzado que utiliza software informático preprogramado para dictar el movimiento de las herramientas y la maquinaria de la fábrica. En el contexto de una punzonadora de torreta CNC, el sistema funciona traduciendo las especificaciones de diseño en una serie de instrucciones precisas y codificadas. Estas instrucciones, normalmente en formato de código G o M, se introducen en el sistema de control digital de la máquina.

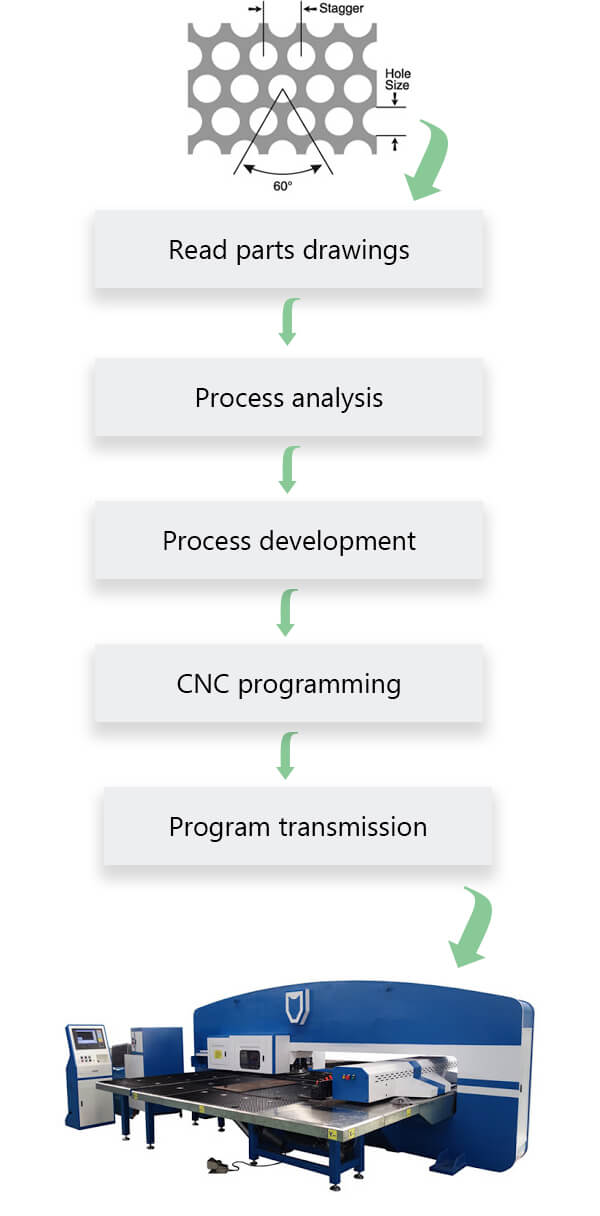

El programa CNC, derivado de los planos originales de la pieza y los requisitos del proceso, orquesta la intrincada coreografía entre la herramienta y la pieza. Controla diversos parámetros como:

Este control automatizado garantiza una gran precisión, repetibilidad y eficacia en el proceso de punzonado. El sistema CNC puede ejecutar patrones, formas y configuraciones de orificios complejos con una intervención humana mínima, lo que reduce significativamente el potencial de error al tiempo que maximiza la productividad.

Al aprovechar la tecnología CNC, los fabricantes pueden conseguir una calidad uniforme en grandes series de producción, adaptarse fácilmente a los cambios de diseño y producir con eficacia componentes de chapa metálica complejos para diversos sectores, desde el automovilístico hasta el aeroespacial.

Es fundamental comprender a fondo las especificaciones técnicas de los planos de ingeniería. Esto incluye las tolerancias dimensionales, el dimensionado y tolerado geométrico (GD&T), los requisitos de acabado superficial, las especificaciones de materiales, los valores de dureza, los índices de maquinabilidad y las cantidades de componentes. El conocimiento avanzado de las normas ASME Y14.5 de acotación y tolerancia es esencial para una interpretación precisa.

Realizar un análisis completo del proceso basado en las especificaciones del componente. Esto implica evaluar el diseño de la pieza para su fabricación (DFM), evaluar las propiedades del material y su impacto en las estrategias de mecanizado, y determinar la secuencia óptima del proceso. Tenga en cuenta factores como los requisitos de fijación, la posibilidad de combinar operaciones y las interdependencias de características críticas.

Desarrollar información de fabricación detallada basada en el análisis del proceso. Esto incluye la creación de un diagrama de flujo del proceso completo, la definición de los parámetros de mecanizado (velocidades de corte, avances, profundidad de los cortes), la selección y optimización de las herramientas y la especificación de cualquier requisito especial, como el uso de refrigerante o los puntos de inspección durante el proceso. Documente esta información en hojas normalizadas de planificación de procesos y hojas de operaciones, respetando los principios de gestión de calidad ISO 9000.

Generar el programa CNC utilizando los datos geométricos de la pieza y los detalles del proceso. Utilizar funciones de código G y M de acuerdo con la sintaxis específica del controlador CNC (por ejemplo, Fanuc, Siemens o Heidenhain). Aplicar técnicas de programación avanzadas como la programación paramétrica, los ciclos fijos y los subprogramas para optimizar la eficacia del código. Considere la posibilidad de utilizar software de fabricación asistida por ordenador (CAM) para geometrías complejas, integrándolo con modelos CAD para una transferencia de datos perfecta.

Verificar el programa CNC mediante software de simulación para detectar posibles colisiones, optimizar las trayectorias de la herramienta y garantizar el cumplimiento de las especificaciones de diseño. Transferir el programa verificado a la máquina herramienta CNC utilizando los protocolos de transferencia de datos adecuados (por ejemplo, DNC, USB o transferencia de red). Configurar la máquina, incluidas las compensaciones de herramienta, los sistemas de coordenadas de trabajo y las macros personalizadas necesarias. Ejecute una marcha en seco o una prueba de corte en una pieza de trabajo de muestra para validar el programa antes de la producción completa.

La punzonadora de torreta de control numérico por ordenador (CNC), también conocida como punzonadora CNC, es un sofisticado sistema de fabricación de chapa metálica que integra componentes mecánicos, eléctricos, hidráulicos y neumáticos. Esta versátil máquina se utiliza principalmente para operaciones de punzonado de precisión, embutición superficial y conformado de materiales de chapa metálica mediante una torreta giratoria equipada con múltiples herramientas.

En esencia, la punzonadora de torreta CNC utiliza tecnología de control numérico avanzada para orquestar secuencias complejas de operaciones. La funcionalidad de la máquina se define mediante instrucciones digitales, en las que el posicionamiento relativo entre el utillaje y la pieza de trabajo se controla con precisión mediante coordenadas numéricas. Esto permite realizar cambios de herramienta rápidos y precisos, lo que permite a la máquina manipular con eficacia una amplia gama de productos y procesos con un tiempo de preparación mínimo.

El flujo de trabajo operativo de una punzonadora de torreta CNC comienza con la introducción de información digital, normalmente en forma de código G o un lenguaje CNC propio. Estos datos pueden transferirse al sistema de control informático de la máquina a través de diversos medios, como sistemas en red, unidades USB o incluso métodos tradicionales como cintas de papel. A continuación, el sistema de control procesa esta información y la traduce en una serie de órdenes coordinadas para los distintos subsistemas de la máquina.

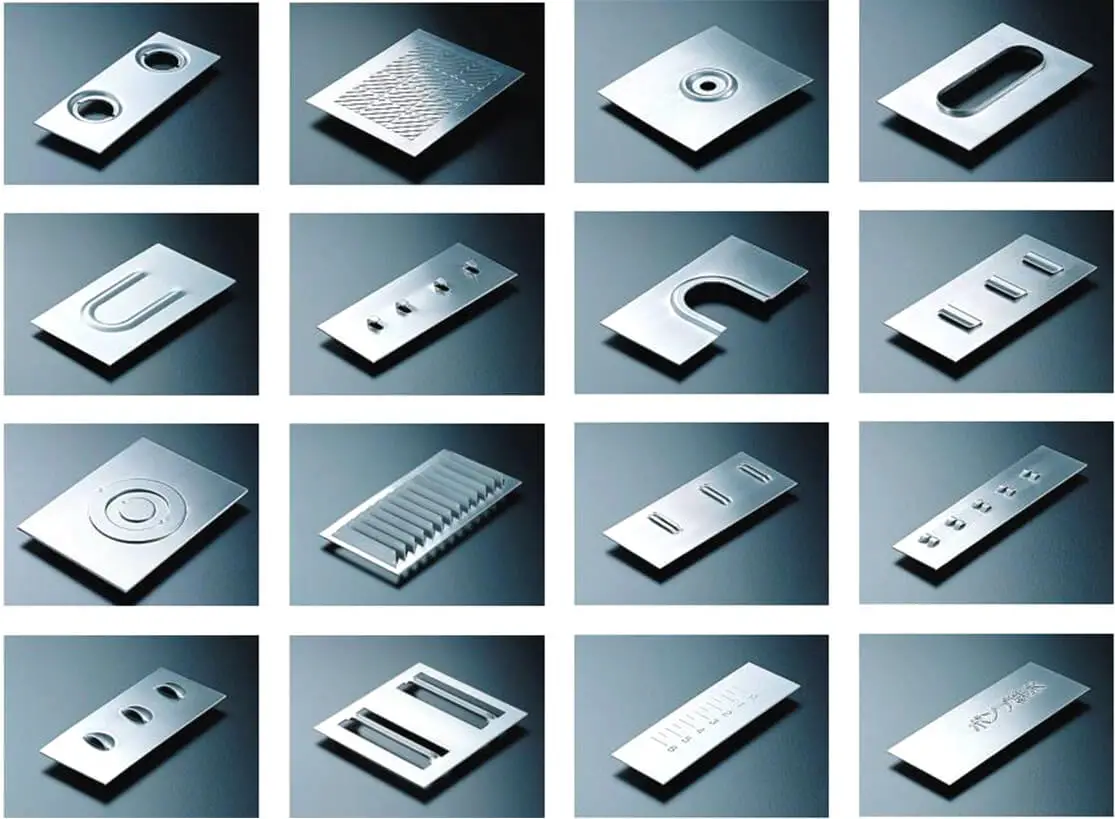

Estos comandos accionan los servomotores y actuadores, controlando el movimiento de la pieza en la bancada de la máquina, la rotación de la torreta para seleccionar la herramienta adecuada y la activación del mecanismo de punzonado. Esta perfecta integración de control de movimiento y utillaje permite a la punzonadora de torreta CNC realizar una amplia gama de operaciones, entre las que se incluyen:

La versatilidad y precisión de las punzonadoras de torreta CNC las hacen indispensables en la fabricación moderna de chapa metálica, ya que permiten a los fabricantes producir piezas complejas con gran precisión, repetibilidad y eficiencia. A medida que las tecnologías de la Industria 4.0 siguen evolucionando, estas máquinas se integran cada vez más en sistemas de fabricación inteligentes, mejorando aún más sus capacidades mediante la supervisión en tiempo real, el mantenimiento predictivo y el control adaptativo de procesos.

En condiciones óptimas de funcionamiento, la punzonadora de torreta CNC ejecuta con precisión una secuencia preprogramada. Los ejes X e Y de la máquina, normalmente accionados por servomotores, posicionan con precisión la pieza de chapa metálica bajo la estación de punzonado. Al mismo tiempo, la torreta (eje T) gira para alinear la combinación necesaria de herramienta y matriz con el punzón.

Una vez finalizado el posicionamiento, se activa el cilindro hidráulico o servoeléctrico, que impulsa el punzón a través del material hasta la matriz situada debajo. Esta acción crea el agujero o la forma deseados en la pieza. La fuerza de punzonado, que suele oscilar entre 20 y 300 toneladas, se calibra cuidadosamente en función del grosor y la dureza del material.

Este proceso se repite en rápida sucesión, con el sistema CNC orquestando el movimiento de la chapa (ejes X e Y) y la rotación de la torreta (eje T) entre cada operación de punzonado. Las punzonadoras de torreta modernas pueden lograr hasta 600 golpes por minuto en materiales finos, combinando velocidad y precisión.

La máquina continúa este ciclo, ejecutando patrones, formas y recortes complejos según lo definido en el programa CNC. Los sistemas avanzados pueden incorporar cambios automáticos de herramienta para optimizar la productividad en operaciones variadas. Una vez completada la secuencia programada, la máquina devuelve la chapa procesada a la posición de descarga designada, lista para el siguiente ciclo de producción.

A lo largo de toda la operación, los sensores integrados y los sistemas de control supervisan continuamente parámetros como la alineación del punzón, la posición de la chapa y el desgaste de la herramienta, garantizando una calidad constante y evitando posibles errores o daños.

Desde que Wiedemann inventó el punzón manual multipuesto R2 en 1932, la punzonadora de torreta de control numérico (NCT) se ha convertido en una piedra angular del procesado de chapa metálica, experimentando una importante evolución tanto en estructura como en rendimiento.

Las primeras punzonadoras de torreta CNC se basaban en la programación manual directamente en el sistema CNC, sin soluciones de software automatizadas. Por el contrario, las modernas punzonadoras de torreta CNC están equipadas con un sofisticado software de programación automática que mejora drásticamente la eficacia del trabajo y la capacidad de procesar piezas complejas. Este avance ha revolucionado la industria, permitiendo ciclos de producción más rápidos y capacidades de diseño más complejas.

La adopción mundial de punzones de torreta CNC refleja su importancia en la fabricación. Estados Unidos está a la cabeza con más de 20.000 unidades, seguido de cerca por Japón con casi 20.000. China ha experimentado un rápido crecimiento en los últimos años, con estimaciones conservadoras que sitúan sus cifras en torno a las 6.000 unidades. Dada la trayectoria actual de la industria de la chapa metálica, existe un margen sustancial para una mayor expansión y avance tecnológico.

A pesar del uso generalizado de los punzones de torreta CNC, es posible que muchos profesionales del sector de la chapa metálica no comprendan del todo los matices de las distintas prestaciones y estructuras de las prensas CNC. Para subsanar esta carencia de conocimientos, exploremos los principales tipos de punzones de torreta CNC, sus características únicas y sus aplicaciones:

Según el principio de funcionamiento del cabezal de golpeo, los punzones de torreta CNC pueden dividirse en tres categorías:

La punzonadora de torreta CNC de accionamiento mecánico representa la primera generación de punzonadoras de torreta CNC, que aún se fabrican y utilizan algunos fabricantes. Algunos ejemplos notables son la serie C de Muratec y las series Aries, PEGA y COMA de Amada, ya descatalogadas.

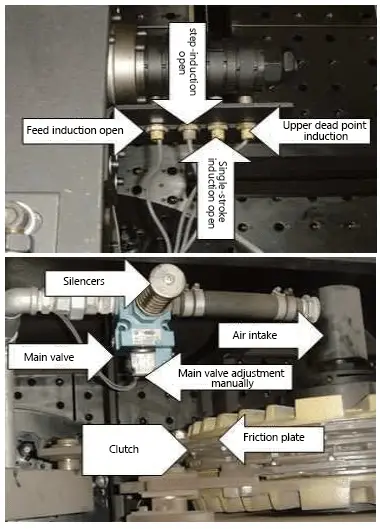

Este tipo de máquina utiliza un motor principal para accionar un volante de inercia, aprovechando su inercia para la operación de estampación, con acoplamiento controlado por embrague. Su diseño ofrece ventajas como la sencillez estructural, la rentabilidad y la estabilidad operativa.

Sin embargo, este diseño tiene varias limitaciones inherentes:

Estas limitaciones han llevado a muchos fabricantes a abandonar la producción de punzones de torreta CNC de accionamiento mecánico en favor de sistemas servoeléctricos o hidráulicos más avanzados que ofrecen mayor velocidad, precisión y versatilidad.

La llegada de los punzones de torreta CNC hidráulicos marca un avance significativo en la tecnología de fabricación de chapa metálica. Estas máquinas herramienta se han generalizado gracias a sus numerosas ventajas en cuanto a precisión, versatilidad y productividad.

Entre los ejemplos líderes del sector de punzonadoras de torreta CNC hidráulicas se incluyen la serie V de Muratec, la serie Vipros de Amada y la serie TC de TRUMPF. Estas máquinas utilizan cilindros hidráulicos accionados por servoválvulas electrohidráulicas, lo que permite un control preciso y un rendimiento excepcional.

Una de las mejoras más notables es el espectacular aumento de la velocidad de estampación, con algunos modelos capaces de alcanzar hasta 1.000 golpes por minuto. Este aumento sustancial de la productividad supone un cambio radical en las operaciones de fabricación de grandes volúmenes.

La capacidad de controlar con precisión la carrera del cilindro hidráulico ofrece ventajas significativas en términos de versatilidad y facilidad de uso. Los operarios pueden afinar la matriz de conformado ajustando la carrera del cabezal de golpeo, lo que permite una mayor flexibilidad en la producción de piezas y la gestión de las matrices.

La reducción del ruido es otra ventaja clave de los punzones hidráulicos de torreta. Al controlar el cabezal de punzonado para aplicar presión gradualmente a la matriz, estas máquinas pueden disminuir significativamente el ruido de estampado, mejorando el entorno de trabajo y reduciendo potencialmente la necesidad de equipos de protección auditiva.

Además, los punzones hidráulicos de torreta amplían la gama de técnicas de fabricación posibles. Gracias a la colaboración con los fabricantes, estas máquinas pueden realizar operaciones avanzadas de procesamiento de matrices, como nervaduras y cortes por laminación, que normalmente no son factibles con las máquinas tradicionales. prensas mecánicas. Esta capacidad abre nuevas posibilidades de diseño y puede reducir la necesidad de operaciones secundarias.

A pesar de estas ventajas, los punzones de torreta CNC hidráulicos tienen algunas limitaciones que los usuarios deben tener en cuenta:

En conclusión, aunque los punzones hidráulicos de torreta CNC ofrecen ventajas significativas en términos de velocidad, versatilidad y capacidades avanzadas de procesamiento, los usuarios potenciales deben sopesar cuidadosamente estos beneficios frente a los requisitos medioambientales, el consumo de energía, las necesidades de mantenimiento y las consideraciones de espacio para determinar si esta tecnología se alinea con sus necesidades y limitaciones específicas de fabricación.

Para hacer frente a las limitaciones de las generaciones anteriores, los fabricantes han desarrollado la tercera generación de punzonadoras de torreta CNC, que utiliza tecnología de accionamiento directo por servomotor.

Algunos ejemplos notables son los modelos M2044ez y M2048lt de Muratec, que muestran las avanzadas capacidades de este diseño.

La punzonadora de torreta CNC accionada por servomotor ofrece ventajas significativas en eficiencia energética, al tiempo que mantiene un funcionamiento a alta velocidad. Con velocidades de punzonado de hasta 800 golpes por minuto, estas máquinas consumen mucha menos energía que sus predecesoras. Esta eficiencia se consigue porque el servomotor permanece estático cuando no está punzonando activamente, lo que elimina el consumo innecesario de energía durante los periodos de inactividad.

En comparación con los sistemas hidráulicos, los punzones de torreta accionados por servomotor suelen consumir sólo un tercio de la energía, lo que representa una mejora sustancial de los costes operativos y del impacto medioambiental.

Al igual que los punzones de torreta CNC hidráulicos, los modelos servoaccionados ofrecen una carrera de estampado ajustable, lo que facilita la versatilidad de las operaciones de conformado de troqueles. Esta característica permite un procesamiento eficiente de las costillas de laminación y las matrices de corte por laminación, al tiempo que permite una reducción óptima del ruido durante las operaciones de estampación.

Las punzonadoras de torreta accionadas por servomotor presentan una adaptabilidad medioambiental superior. Pueden funcionar inmediatamente en cualquier estación del año sin necesidad de precalentamiento, lo que aumenta la productividad y reduce el tiempo de inactividad. La ausencia de sistemas hidráulicos elimina la necesidad de sustituir el aceite y el mantenimiento asociado, lo que contribuye aún más a su perfil ecológico.

Además, estas máquinas presentan un diseño compacto que reduce al mínimo el espacio necesario en las instalaciones de fabricación. Esta eficiencia de espacio, combinada con su versatilidad y rendimiento, hace que los punzones de torreta CNC accionados por servomotor sean una opción cada vez más popular para las operaciones modernas de fabricación de metal.

Existen dos tipos principales de accionamiento para las prensas de torreta CNC.

Principio de accionamiento principal mecánico (300 en ET-300 se refiere a una fuerza nominal de 300KN)

El motor principal acciona el volante de inercia mediante una pequeña polea, que a su vez acciona el cigüeñal mediante la conexión o separación del embrague/freno.

Gira y luego impulsa el deslizador hacia arriba y hacia abajo a través del mecanismo de biela de manivela, e impacta el molde seleccionado en la plataforma giratoria para el punzonado u otros procesos de moldeo.

Los embragues-frenos utilizados en las prensas mecánicas de accionamiento principal se presentan en dos formas principales, un embrague neumático de fricción y otro hidráulico.

Principio de funcionamiento del accionamiento principal hidráulico prensa de torreta máquina (300 en VT-300 se refiere a una fuerza nominal de 300KN)

El principio de la transmisión principal hidráulica es que el aceite hidráulico suministrado por el sistema hidráulico se introduce en el fluido por la acción de una válvula electromagnética de inversión.

Las cavidades superior e inferior del cilindro hacen que el vástago del pistón impulse el cilindro hacia arriba y hacia abajo en movimiento recíproco, golpeando el molde para el punzonado.

En los últimos años, con el rápido desarrollo de la tecnología hidráulica, cada vez más prensas utilizan el accionamiento hidráulico principal, debido a las características de accionamiento hidráulico prensas con presión constante en toda la gama de carrera, más adecuadas para algunas necesidades especiales de procesos de transformación, como la embutición superficial, el derribo de agujeros y otros. procesos de conformado.

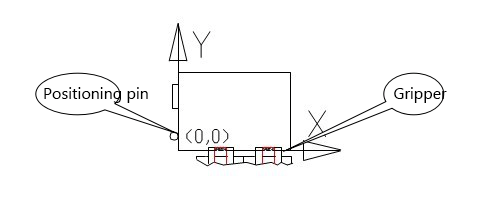

El punzón de torreta CNC tiene cuatro ejes de movimiento: X, Y, T y C.

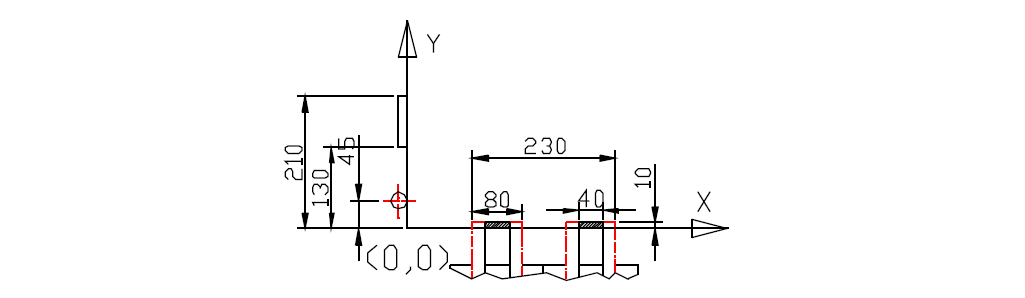

La dirección X es paralela a la dirección de las dos mordazas y la dirección Y es paralela a la dirección del pasador de fijación o columna. Véase la figura siguiente.

En sujeción de las mordazas mueve la chapa de acero hacia delante y hacia atrás hasta el punto en el que debe estamparse.

Se utiliza principalmente para el almacenamiento y recuperación de matrices, y cuando se realiza el programa de selección de herramientas, las matrices correspondientes se transfieren bajo el punzón.

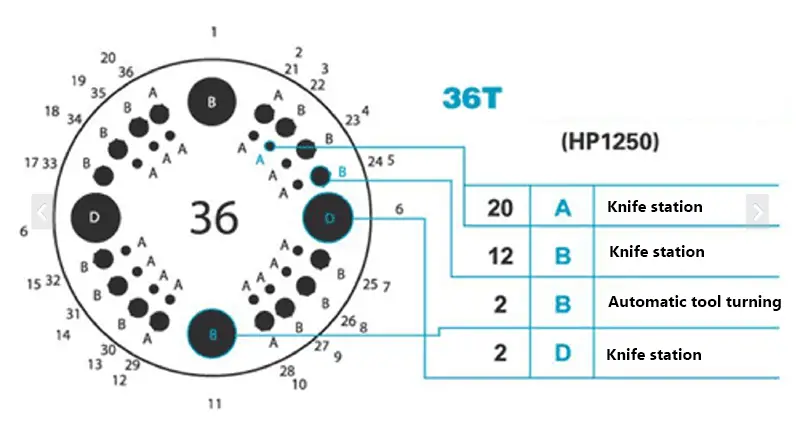

El número de troqueles de la prensa de torreta puede dividirse en 20, 24, 32, 40, etc. en función del modelo de máquina.

Normalmente configurada en dos estaciones, la herramienta puede utilizarse en una gama más amplia de aplicaciones, puede girar libremente de 0 a 359,999 y puede procesar más formas complejas.

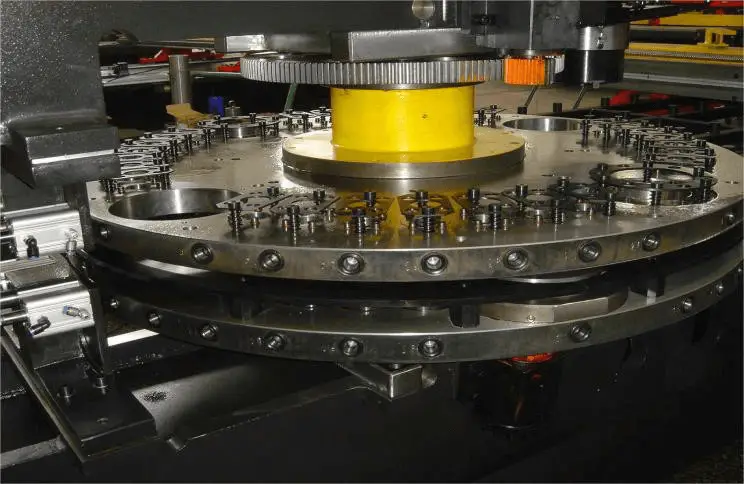

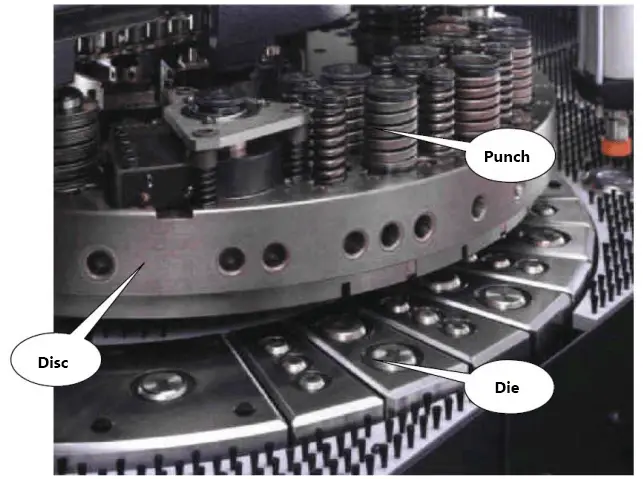

La mesa giratoria, también conocida como cabezal giratorio, torreta, es una prensa de torreta CNC utilizada para almacenar el molde, equivalente al almacén de herramientas del centro de mecanizado.

Existen dos plataformas giratorias para las punzonadoras de torreta CNC, denominadas plataforma giratoria superior y plataforma giratoria inferior.

Actualmente, el número normal de puestos de trabajo es de: 32.

El plato giratorio superior se utiliza para instalar el manguito guía de la matriz superior, el muelle de soporte de la matriz, el conjunto de la matriz superior.

La plataforma giratoria inferior se utiliza para montar el troquel inferior soporte, prensa de troquel, troquel inferior, soporte central, etc.

1) Distribución de matrices en la mesa giratoria de un punzón de torreta CNC

Se suelen ver distribuciones de una hilera, de dos hileras y de tres hileras.

Un número excesivo de filas distribuidas puede provocar fácilmente un sesgo de fuerza en el punzón.

En general, cuando se distribuyen tres filas, el punzón suele ser de tipo móvil, es decir, el punzón tiene que punzonar una fila de matrices, y el punzón se desplaza sobre la fila de matrices correspondiente mediante un dispositivo móvil.

Con el fin de hacer que la plataforma giratoria superior e inferior tengan un posicionamiento preciso, la circunferencia exterior o la superficie del extremo de la plataforma giratoria superior e inferior están equipadas con orificios de posicionamiento cónicos, cuando se transfiere a la posición de la matriz correspondiente, el pasador del cono de posicionamiento se puede insertar para asegurar un posicionamiento preciso.

El eje que acciona la plataforma giratoria suele denominarse eje T.

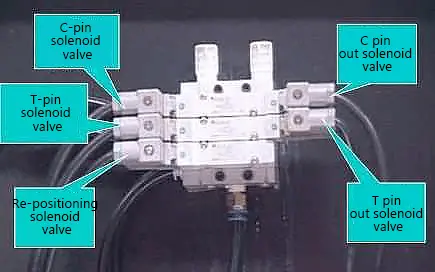

El accionamiento del eje T consta de un servomotor, una caja de cambios, una cadena dentada (correa dentada), un perno cónico de posicionamiento, un cilindro de posicionamiento (cilindro posicionador) y una plataforma giratoria superior e inferior.

Cuando el sistema CNC señala la necesidad de utilizar un determinado troquel, el pasador del cono de posicionamiento se extrae automáticamente, el servomotor gira, y después de la desaceleración impulsa la plataforma giratoria para girar, cuando el troquel se gira directamente debajo del punzón, detiene la rotación, el pasador del cono se inserta en el orificio correspondiente del cono, de modo que la plataforma giratoria superior e inferior se posiciona con precisión.

2) Criterios para determinar la concentricidad de los moldes superior e inferior que deben corregirse

Cuando se instala un molde nuevo o un molde ya rectificado, asegúrese primero de que la holgura del molde coincide con la de la placa.

Si se mecaniza la pieza y se observa que las rebabas de punzonado son grandes después de unos pocos punzones, retire el molde para observar el desgaste del mismo.

Se puede juzgar por los bordes que es necesario corregir la concentricidad si los bordes están parcialmente redondeados o blancos como si hubiera caído escarcha, especialmente la diagonal del borde.

3) Corrección de la sincronización después de un error en la parte superior e inferior plataforma giratoria

Las plataformas giratorias superior e inferior se accionan mediante un servomotor digital de CA, que se acopla a la entrada de la caja de engranajes mediante un acoplamiento flexible, y la salida de la caja de engranajes se acciona hacia arriba y hacia abajo de la plataforma giratoria mediante una cadena y un engranaje.

La cadena ajustada debe tener una caída de 6-13 mm.

Si las posiciones superior e inferior de la plataforma giratoria están desalineadas debido a clips, etc., debe realizarse un ajuste sincrónico de acuerdo con los siguientes pasos.

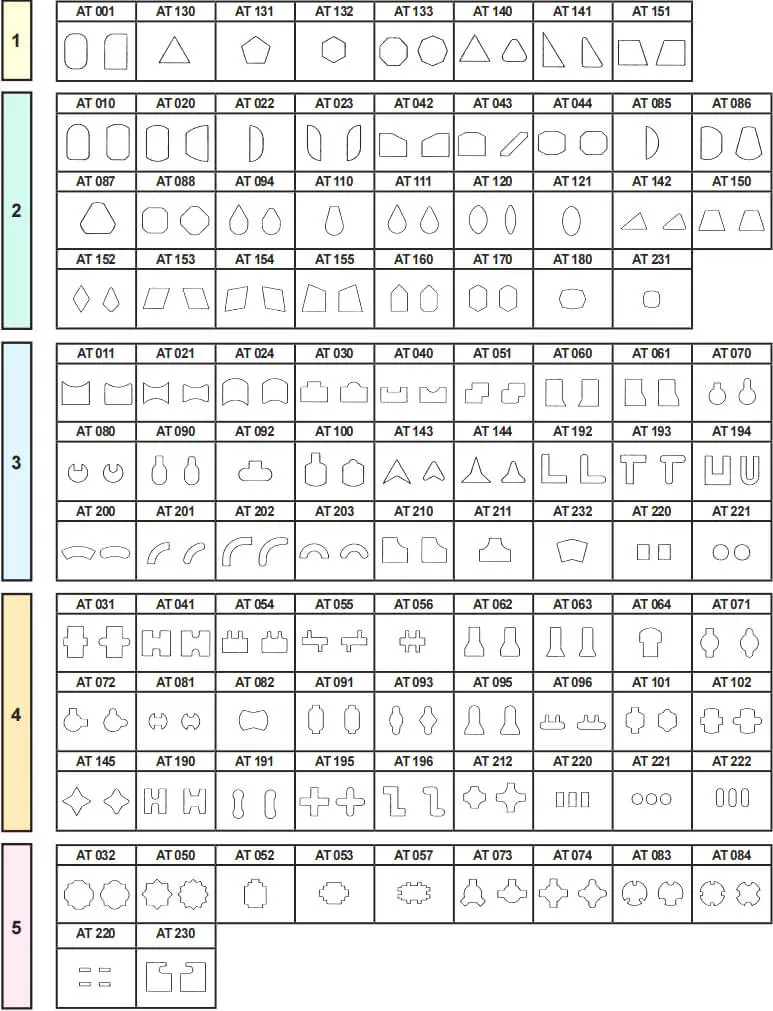

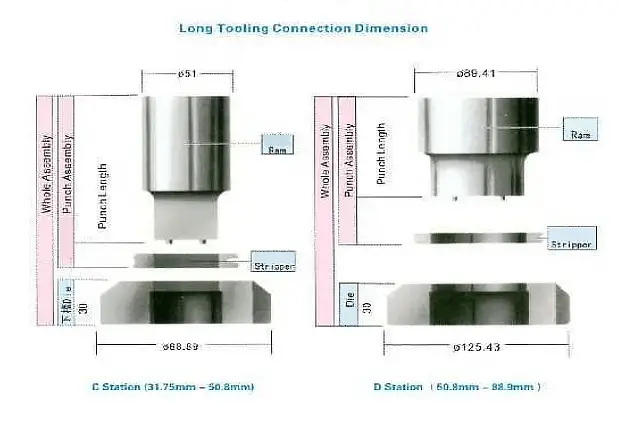

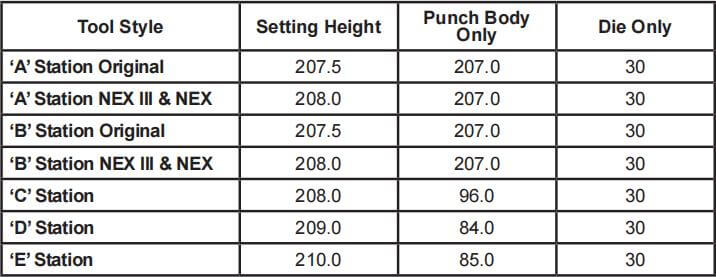

Las herramientas NCT se dividen en cinco clases A, B, C, D y E en función de su tamaño, siendo la más pequeña la clase A y la más grande la clase E.

Cada nivel de cuchilla corresponde a la posición de la cuchilla en el plato giratorio.

La siguiente tabla muestra las dimensiones del utillaje y la posición de montaje del utillaje:

| Tipo de molde | Tamaño nominal | Tamaño estándar del troquel superior |

| A | 1/2″ | 1,6~12,7 mm de diámetro (0,063″0,5″dia) |

| B | 11/4″ | 12,8~31,7 mm de diámetro (0,501″1,25″dia) |

| C | 2″ | 31,8~50,8 mm de diámetro (1,251″2″dia) |

| D | 31/2″ | 50,9~88,9 mm de diámetro (2,001″3,5″dia) |

| E | 41/2″ | 89,0~114,3 mm de diámetro (3,501″4,5″dia) |

1) Introducción de la torreta prensa punzonadora moldes

Los moldes son las principales herramientas utilizadas para procesar material en láminas.

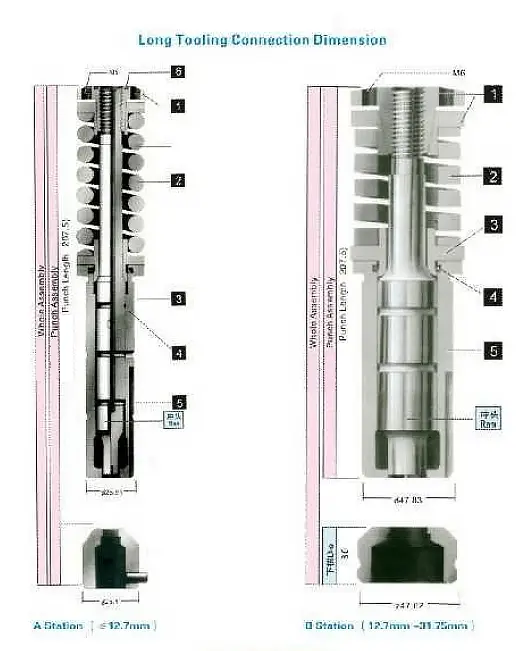

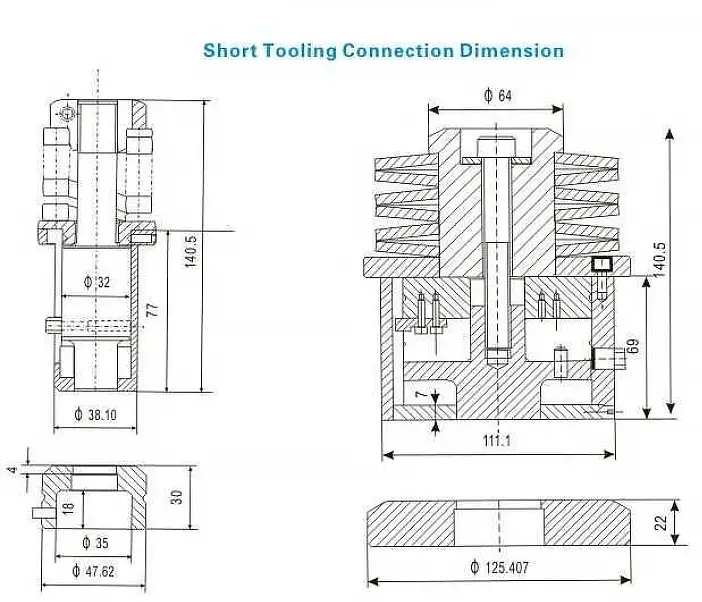

En la actualidad, las matrices de punzonadora de torreta CNC más comunes son de dos tipos: matrices de estructura larga y matrices de estructura corta.

Generalmente viene determinado por el material y el grosor del mismo.

Estas dos estructuras del molde deben instalarse en el muelle de soporte de la plataforma giratoria superior, para que el molde pueda reajustarse a tiempo después del punzonado.

En China, el material del troquel en la punzonadora CNC suele ser Cr12MoV y LD.

Las matrices con material Cr12MoV son más adecuadas para el carbono medio chapa de acero mientras que las matrices con material LD son más adecuadas para el procesado de chapas de acero inoxidable difíciles.

La vida útil de los moldes que utilizan estos dos materiales suele ser de 200.000 a 300.000 veces.

2) Precauciones para la selección de moldes

(I) Selección de moldes estándar

(1) El diámetro del borde de corte del molde debe ser, en la medida de lo posible, superior a dos veces el espesor de la placa de procesamiento, el diámetro debe ser generalmente superior a 3 mm, de lo contrario es fácil de rompery la vida es muy corta.

Sin embargo, no es absoluto, se recomienda utilizar HSS importado como material de molde por debajo de 3 mm de diámetro.

(2) Si el tamaño del troquel de la placa está cerca del tamaño límite de la estación de trabajo, por favor utilice una estación de trabajo más grande para asegurar que hay suficiente fuerza de descarga.

(3) Todas las esquinas afiladas deben sustituirse por esquinas redondeadas, ya que de lo contrario son propensas al desgaste o al colapso.

En general, se recomienda utilizar un radio de esquina de R > 0,25t en lugar de esquinas despejadas siempre que sea posible.

(4) Cuando el procesamiento de la placa para el material de alto Cr (como 1Cr13 y otros aceros inoxidables) y la placa laminada en caliente, debido a las características inherentes de la placa no es adecuado para el uso de molde doméstica de alto Cr, o es muy fácil de desgaste, tirando y material de la tira y una serie de desventajas.

Se recomienda utilizar acero importado de alta velocidad para herramientas como material del molde.

(II) Selección de moldes para el conformado.

(1) Diferente Prensa CNC Las correderas tienen diferentes carreras, por lo que hay que prestar atención al ajuste de la altura de cierre del molde de conformación.

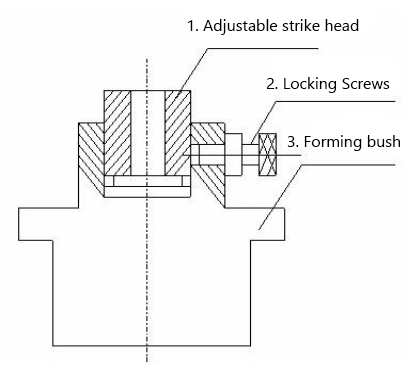

Para garantizar una conformación adecuada, se recomienda utilizar un cabezal de golpeo ajustable.

Los ajustes deben hacerse con cuidado, y cada ajuste no debe exceder de 0,10 mm, de lo contrario el molde se dañará o incluso dañar la máquina.

(2) La formación debe ser lo menos profunda posible, en términos generales, la altura total de la formación no es más de 8 mm, la razón de esta altura por lo que toma mucho tiempo para descargar el material.

El proceso de conformado debe utilizarse a baja velocidad, preferiblemente con un tiempo de retardo.

(3) No se dispone de puestos de trabajo cerca de la estación de la herramienta de conformado porque la altura de la herramienta de conformado es mucho mayor que la de un molde normal.

Es mejor poner el proceso de conformado al final del programa y quitarlo después del punzonado.

(4) Para los moldes de conformado por estirado, utilice un conjunto de resorte ligero para evitar el desgarro o la deformación desigual de la lámina y la dificultad para descargar el material.

(5) Si las dos formas están muy juntas (delante, detrás, izquierda y derecha), por favor, asegúrese de explicárnoslo, de lo contrario puede haber interferencias.

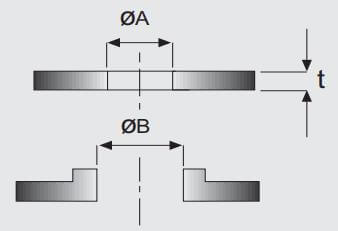

(6) El método de ajuste del molde se muestra en la siguiente figura.

(7) Una vez instalado el molde de moldeo, afloje la pieza 2, gire la pieza 1 en el sentido de las agujas del reloj, gírela hasta el punto más bajo y, a continuación, apriete la pieza 2.

(8) En primer lugar vacío punzón, como no hay anomalías, el material de hoja en el punzón, medir la altura de la moldura, si la altura no es suficiente para aflojar la pieza 2, pieza 1 rotación en sentido antihorario (rotación de un círculo es generalmente de 2 mm, dependiendo del tamaño de la distancia de rosca, por favor, ajustar adecuadamente para evitar daños en el molde), y luego apriete la pieza 2, ajustar constantemente, punzón de prueba, hasta alcanzar la altura requerida.

3) Montaje y mantenimiento de moldes

El afilado regular del molde no sólo puede mejorar la vida útil del molde, sino también mejorar la vida útil de la máquina, por lo que es importante dominar el tiempo de afilado correcto y razonable.

La forma más sencilla para el usuario de determinar si un troquel necesita afilado es.

Después de un cierto número de punzonado, compruebe si la calidad del punzonado tiene una gran rebaba, a continuación, compruebe si el borde superior de la matriz redondeado (redondeado ≥ R0,1), si el brillo desaparece.

Si esto ocurre, significa que el punzón ha estado romo, esta vez necesita afilarse.

La vida útil del molde puede aumentar 3 veces si se afila en el momento adecuado, pero un afilado incorrecto puede aumentar rápidamente la destrucción del filo del molde y reducir su vida útil.

El avance del afilado no debe exceder de 0,015 mm cada vez al afilar, demasiado afilado causará sobrecalentamiento y quemadura de la superficie del molde, lo que equivale a la recocido tratamiento, y el molde se reblandecerá, lo que reducirá en gran medida la vida útil del molde.

La superficie de la muela abrasiva debe limpiarse. Se recomienda utilizar una muela de grano 46 medio-blando.

La cantidad de afilado de la matriz es una cantidad determinada, la cantidad normal es de 4mm, si se alcanza este valor el punzón se desechará, si se sigue utilizando, causará fácilmente daños a la matriz y a la máquina.

El afilado final debe ser realizado por personal profesionalmente formado.

Nota: Desmagnetizar a tiempo después del afilado, y ajustar la altura del molde como antes del afilado.

Para el usuario, aumentar la vida útil de la herramienta puede reducir significativamente el coste de uso.

Hay varias razones que afectan a la vida útil de un molde.

El más directo de estos factores es que cuanto más gruesa sea la chapa, más duro sea el material y se utilice el proceso de punzonado escalonado, menor será la vida útil de la herramienta.

Además, limpie la zona alrededor del troquel antes de colocarlo.

Después de la limpieza, rocíe un poco de aceite en el troquel e insértelo en el troquel, y el troquel cóncavo también se puede insertar en el troquel.

Aquí debe prestarse especial atención a la coherencia de la orientación de los moldes superior e inferior.

Compruebe cuidadosamente que los moldes superior e inferior sean del mismo tamaño antes de la instalación, y que los bordes estén en la misma dirección.

Si se coloca mal, puede romper el molde e incluso dañar la máquina.

Después de instalar los moldes, deje que la torreta gire, mientras observa la torreta superior e inferior, especialmente el molde cóncavo no tiene altura desigual.

Si la altura es desigual, debe comprobarse cuidadosamente la causa.

Después de usar el molde, límpielo, colóquelo ordenadamente, envuélvalo con una película protectora, póngalo en la caja de moldes y colóquelo en una posición fija para evitar que el molde sufra golpes, rebabas o caiga en el polvo, se oxide y afecte al siguiente uso.

La holgura de la matriz inferior se determina en función del grosor de la chapa procesada.

Por ejemplo, el troquel inferior para chapa de 2 mm no puede procesarse para chapa de 3 mm, ni para chapa de 1 mm, de lo contrario aumentará el desgaste e incluso se romperá el troquel.

El punzonado de prueba se lleva a cabo estrictamente de acuerdo con los pasos de ajuste antes mencionados, y con referencia a los requisitos en el pedido del molde del usuario, tales como la altura del estiramiento, si se deben preperforar agujeros, etc., de lo contrario el molde se dañará o no cumplirá con los requisitos del usuario.

La diferencia entre las matrices convexas y cóncavas expresada como la diferencia total.

Por ejemplo, si se utiliza una matriz de leva de 10 y una matriz cóncava de 10,3, 10,3-10=0,3 (diámetro del agujero de la matriz cóncava - diámetro del agujero de la matriz de leva = holgura), la holgura es de 0,3 mm.

Por holgura nos referimos a la holgura total a ambos lados, que es uno de los factores más importantes en la perforación.

Si la separación no se selecciona correctamente, se acortará la vida del molde, o rebabas, causando cizallamiento secundario, haciendo que la forma del corte irregular, la fuerza de liberación aumenta, por lo que la correcta selección del valor de la separación es muy importante.

Por ejemplo:

Para el acero dulce con un grosor de 1,2 mm, la separación se calcula del siguiente modo:

1,2mm×0,2=0,24mm, 1,2mm×0,25=0,3mm, por lo que la holgura recomendada es de 0,24mm~0,3mm.

De acuerdo con el mercado actual de CNC punzonado máquina herramienta de producción de la planta de estadísticas de selección de la relación de brecha, combinado con la situación real de la precisión de la máquina herramienta de propiedad estatal, mi empresa recomienda la siguiente "brecha recomendada en virtud de la matriz".

En casos especiales, debe diseñarse en función de las necesidades del usuario.

| Espesor de la chapa mm | Tipos de materiales | ||

| Acero dulce | Aluminio | Acero inoxidable | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

Nota: Nuestra distancia inferior recomendada de la matriz se utiliza para garantizar la vida útil de la matriz y no es muy estricta.

Debe formularse con precisión en función de la situación real y en conjunción con las necesidades del usuario.

5) Aspectos a tener en cuenta durante el tratamiento

Diámetro máximo del agujero y tonelaje del punzón

Por ejemplo:

Si la placa con un espesor de 6 mm, y el diámetro Ф88,9 mm se puede cortar o no, no se puede estimar por la imaginación.

Viene determinada por la capacidad de perforación.

La presión necesaria para el punzonado general se determina mediante la siguiente fórmula.

P=A × t × σc

Por ejemplo, la punzonadora VT-300 para prensar chapa laminada en caliente de 6 mm, el diámetro máximo del orificio de procesamiento es:

30×1000=3.14×D×6×42

D=Ф37,9(mm)

Por lo tanto, si se perfora el agujero en la placa de 6 mm por la punzonadora cnc, el diámetro máximo que se puede obtener es de Ф37,9 mm.

Por encima de este valor, deben utilizarse otros métodos, como el método de troquelado de círculo pequeño.

Lubricación por aceite

La cantidad y el número de inyecciones de aceite dependen de las condiciones del material procesado.

Para que el material no se oxide ni se escame, engrase el molde con aceite ligero de máquina.

Material con óxido e incrustaciones, el óxido se introduce entre el molde y la camisa durante el procesamiento, como la escritura, e impide que la leva se mueva libremente.

En este caso, si se aceita, hará que el óxido se manche más fácilmente, por lo que, al perforar este material, en su lugar, limpie el aceite, desmonte el molde cada medio mes, lávelo con gasolina y vuelva a montarlo, para que pueda procesarse satisfactoriamente.

Los moldes de la punzonadora CNC de alta velocidad deben ser mantenidos estrictamente, y el manguito de descarga, el puerto de inyección de aceite, el núcleo del molde y la superficie de contacto del manguito de descarga y el molde cóncavo son lubricados con aceite ligero de forma regular, con el fin de prolongar la vida útil del molde.

Pero demasiado aceite lubricante a menudo se queda en la superficie del extremo superior de la matriz, la huelga durante el punzonado y corte es fácil hacer que la superficie del extremo superior de la matriz y los residuos para producir la adsorción de vacío entre la formación de escoria, es decir: rebote de residuos.

En este caso, la chapa debe limpiarse de cualquier incrustación de grasa y el molde debe mantenerse limpio y sin exceso de lubricante para obtener un punzón suave.

Arrastre en el golpe de cabeza y rebote de chatarra

El arrastre en el punzón del cabezal y la adherencia hacen que, en condiciones normales, el núcleo superior de la matriz y la chapa no puedan desconectarse a tiempo ni por completo.

(1) Dañará o romperá el núcleo del troquel.

(2) Puede dañar las abrazaderas y dañar la chapa, y la chapa rizada puede incluso golpear la cubierta.

(1) Muelle del troquel fallo por fatiga o rotura.

(2) Módulo de entrada excesivo.

(3) La resistencia al deslizamiento del manguito guía del molde y del núcleo es grande.

(4) La fuerza de descarga requerida es superior a la fuerza del muelle.

(5) La velocidad de alimentación es demasiado rápida y el muelle no responde o no es sensible.

(6) Acumulación de material psoriasis.

(7) Rebote de residuos.

(8) Otras razones como la holgura del molde y la precisión.

(1) Según las muestras y otros datos de las pruebas, los muelles tienen una vida útil de 500.000 ciclos, a veces incluso menos en condiciones duras, momento en el que los muelles se fatigarán y perderán su elasticidad adecuada, los muelles se acortarán considerablemente o incluso se romperán, y habrá que pedir a tiempo muelles nuevos a un proveedor de troqueles de confianza.

(2) La inductancia debe controlarse entre 1-2mm, demasiado profunda hará que aumente la carrera de liberación del núcleo y la resistencia, prolongando así el tiempo de reacción del muelle.

El núcleo no está completamente fuera de la lámina de material antes de la alimentación, puede dañar el molde, la placa o la abrazadera, etc.

(3) Cuando hay demasiado polvo y otra suciedad en la superficie de deslizamiento o falta de aceite, la resistencia al deslizamiento aumentará, contrarrestando parte de la fuerza del muelle, lo que puede causar un arrastre de material.

En este punto, se debe desmontar el molde, lubricarlo y mejorar las condiciones de lubricación.

(4) La fuerza de empuje es mayor que la fuerza del muelle se refiere principalmente al tonelaje de punzonado, hay varias posibilidades:

Una es que el filo de corte está muy desafilado, lo que requiere un tonelaje adicional, y la superficie de corte es rugosa y las rebabas aumentan, produciendo una gran resistencia. Esto debe afilarse a tiempo.

La segunda es que el hueco entre el molde y la placa no coincide, cuando el hueco entre el molde y la placa es pequeño, hará que el material sujete el molde convexo.

En este caso, debe elegir el troquel inferior que coincida con la placa o rectificar el troquel inferior para que el hueco sea mayor.

En tercer lugar, cuando el tamaño del molde está cerca del tamaño límite de la estación y la chapa es gruesa, la fuerza de descarga requerida es mayor que la fuerza del muelle.

En este caso, es necesario saltar una estación o utilizar un muelle de alta resistencia.

(5) Cuando el Cr material del troquel y la placa de estampación de alto Cr (como 1Cr13 y otros aceros inoxidables) punzonado continuo, la temperatura se elevará y producir afinidad.

Equivalente a un par del mismo pago por fricción, es muy fácil desgastar el filo o producir acumulación de vainas.

Por lo tanto, al punzonar acero inoxidable, se recomienda utilizar HSS importado en lugar de material nacional de alto Cr, como por ejemplo

Además, cuando se punzonado de acero inoxidable con una película se encuentra a menudo, esta película es delgada y resistente, y la placa está suelto unido al fenómeno de separación cuando el punzonado y corte es propenso a material de arrastre.

En este caso, se debe elegir un molde de acero de alta velocidad importado con bordes afilados, el segundo es poner el lado con la película en la parte inferior, de modo que la película se encuentra cerca de la capa de cizallamiento para lograr el propósito de ser completamente cortado.

Sin embargo, esto debe hacerse teniendo plenamente en cuenta el impacto de la rebaba frente a la pieza.

(6) El rebote de los residuos es también una de las razones importantes del arrastre de material.

Después de que el rebote de material de desecho, si la mitad de los residuos en el molde inferior, se producirá el fenómeno de punzonado doble material, por lo que el molde grave sesgo y el aumento de tonelaje, lo que provoca el material o molde de daños.

(7) El último punto es que la precisión del propio molde y la precisión de la alineación de la posición de la máquina, también pueden causar el arrastre.

Cuando esto ocurra, deberá recurrir al fabricante de moldes CNC profesional habitual para fabricar el molde y utilizar la barra de calibración para corregir la posición del molde de la máquina.

El rebote de residuos se refiere al fenómeno de que los residuos de punzonado no se descargan suavemente del orificio de la matriz, sino que rebotan hacia el extremo de la matriz o la superficie de la pieza en bruto, estos residuos expulsados también se conocen como escoria de almohadilla.

(1) Cuando la matriz sigue punzonando cerca de la escoria, el manguito de descarga golpea la escoria en la superficie de la chapa, provocando el desguace de la pieza por fallo de tamaño y calidad superficial.

(2) La escoria cae sobre el plato giratorio inferior, provocando un peligro oculto de alimentación, y los platos pueden rayarse o incluso romperse.

(3) A veces el molde se daña debido a la producción continua de escoria y la superposición de escoria excede el límite de resistencia del molde, y la tasa de desecho debido a la escoria aumenta significativamente cuando la producción de piezas únicas o pequeñas cantidades es alta.

(4) Cuando la mitad de la escoria de lecho se impacta en la abertura inferior de la matriz, se producirá un arrastre de material.

(1) La razón del propio molde

(2) Causas del estado de los materiales

(3) Motivos de la programación

(1) La menor separación de la matriz hará que el residuo se deforme hacia arriba, reduciendo el área de contacto con la superficie interior de la matriz y reduciendo la resistencia a la fricción, lo que hará que el residuo rebote en el estado de punzonado a alta velocidad.

Por lo tanto, en el caso de un hueco demasiado grande, debemos elegir el hueco adecuado, a veces incluso considerar la posibilidad de utilizar un hueco más pequeño.

(2) Después de un cierto número de impactos de matriz afilada, los bordes del filo de corte se vuelven blancos y redondeados como la escarcha, que es el resultado del endurecimiento y la pasivación del proceso.

En tal estado, la transformación hará cada vez más evidente que la chatarra será cada vez más tolerante al borde de la matriz, y es muy probable que salga de la matriz cóncava con el retorno de la matriz superior.

En este caso, el filo debe afilarse inmediatamente y desmagnetizarse con un desmagnetizador después del afilado.

(3) Clavos de poliuretano para diámetro o anchura del borde superior de la matriz igual o superior a 9 mm.

La anchura es inferior a 8 mm, y el borde biselado de 2° se utiliza para piezas largas y grandes, lo que puede evitar eficazmente que los residuos reboten.

Sin embargo, la resina de poliuretano es una pieza que se desgasta, por lo que los usuarios deben revisarla semanalmente y sustituirla a tiempo durante su uso.

El bisel debe conservarse después del afilado, y no debe afilarse hasta obtener un filo plano por falta de equipo o por miedo a tener problemas.

(4) La cantidad de troquel de entrada debe controlarse entre 1-2mm, demasiado poco profundo hará que la chatarra no se corte completamente.

En este caso, se trata del afilado del troquel.

Si el molde se afila más de 4 mm, es necesario plantearse cambiar el núcleo del molde, de lo contrario el molde convexo tendrá cada vez menos penetración en el molde cóncavo.

Al mismo tiempo, la energía aplicada a la chapa durante el impacto aumenta, lo que provoca que la chapa se deforme más, lo que aumenta la posibilidad de rebote.

(5) Si la profundidad del borde inferior de la matriz es demasiado alta, provocará el solapamiento de los residuos.

Cuando el aire entre la chatarra se comprime, la chatarra anterior será expulsada de la matriz inferior con la carrera de retorno.

La profundidad estándar de la matriz inferior debe ser la suma de la inductancia, el espesor del material y el volumen de afilado.

(6) Cuando los moldes superior e inferior o los moldes superior e inferior son muy excéntricos, el exceso de rebabas en un lado también puede provocar que los residuos salgan del molde inferior con el movimiento de la lámina.

(7) Es inevitable que quede un poco de lubricante o aceite antioxidante en el fondo del molde superior o de la chapa, pero nunca tanto como para formar un fluido.

Al impactar, es fácil que se produzca una adsorción por vacío entre la superficie del extremo superior de la matriz y los residuos, formándose un rebote de residuos.

En este caso, limpie el aceite del molde o placa superior.

(8) La capa adherente de la lámina también es un factor importante en el rebote de los residuos.

Al igual que con el arrastre de material, debe utilizarse un molde de bordes afilados y la capa adherente debe colocarse debajo.

(9) Una razón muy importante por la que el punzón CNC de alta velocidad se utiliza cada vez más es sus características flexibles de procesamiento de empalme y punzonado.

Dicho esto, no sea frugal a la hora de elegir los moldes cuando programe.

Para las características de un determinado agujero, primero seleccione el molde que pueda completar el agujero de una sola vez, y cuando sea necesario cortar, se debe seleccionar el residuo de corte más pequeño, el más grande, el más cercano al tamaño del molde.

Si la chatarra mínima es demasiado pequeña, la chatarra no es fácil de punzonar cuando la separación del molde es grande.

Incluso si los residuos se perfora en la matriz, si varados en la parte superior de los residuos anteriores, es fácil de rebotar fuera de la matriz debido a la vibración, la formación de residuos de rebote, por lo que debe ser seleccionado científicamente molde.

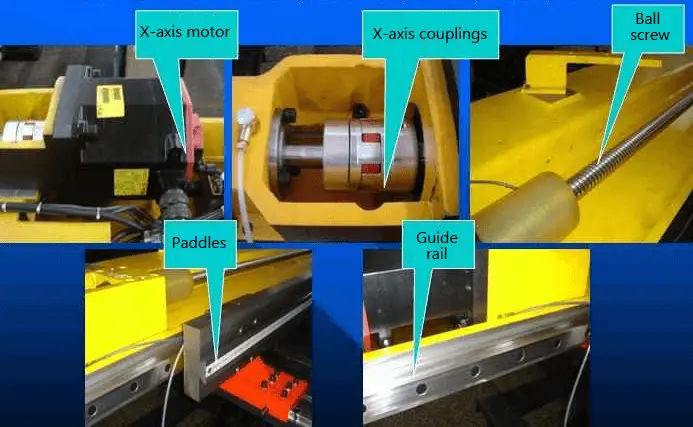

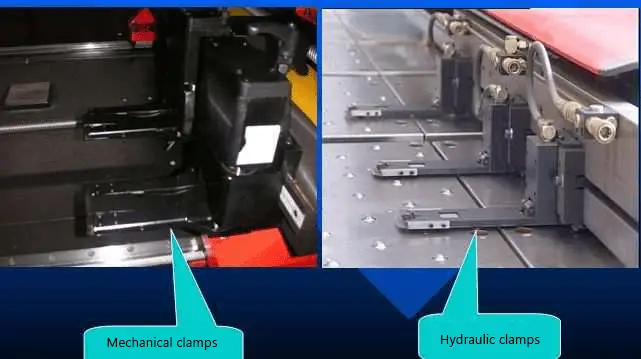

Los componentes de alimentación de una prensa de torreta CNC suelen incluir el travesaño, el accionamiento del eje Y, las mordazas, la mesa para apoyar la chapa, etc.

1) El travesaño es generalmente un estructura soldadaEn la parte superior se montan husillos de bolas, guías lineales y acoplamientos, servomotores, los dos lados del soporte se fijan en su superficie inferior, guiados por guías lineales de rodadura.

Para garantizar un movimiento suave y de alta velocidad del carro y la guía, la cara final del carro está equipada con un dispositivo antipolvo y la máquina debe mantenerse en un entorno de trabajo limpio para evitar que el polvo permanezca en las ranuras de la guía y el tornillo y provoque un desgaste brusco.

El eje Y se acciona mediante un servomotor de CA, que se conecta directamente al husillo de bolas a través de un acoplamiento flexible sin holgura, pretensado durante el montaje para garantizar una transmisión sin holguras.

Nota: La tuerca del tornillo ha sido ajustada antes de que la máquina salga de fábrica y no se permite al usuario ajustar o desmontar ninguna parte de esta pieza durante su uso.

2) La placa de arrastre es un elemento de hierro fundido recocido y está guiada por un carril guía fijado al travesaño.

Al igual que en el caso de los carriles del eje Y, el ajuste de precarga de las tuercas roscadas se realiza en el momento del montaje de ajuste en fábrica de la máquina y no debe ser ajustado por el usuario durante su utilización.

Los extremos de los tornillos de los ejes X e Y están provistos de tacos parachoques de poliuretano para evitar daños en el tornillo y otras piezas del mismo debidos a diversos usos indebidos.

La boquilla de lubricación de la carcasa del cojinete se utiliza para lubricar el cojinete del soporte del tornillo a intervalos regulares, con un ciclo de lubricación de una vez a la semana.

Durante el trabajo, la pinza se instala en la dirección del eje X de la placa de arrastre, y a través de la rotación del servomotor, el husillo de bolas es accionado por el acoplamiento, que impulsa la placa de arrastre para moverse hacia adelante y hacia atrás a lo largo de la dirección del eje X en la guía lineal, logrando así el propósito de alimentar el material.

3) Actualmente, la carrera del eje X es de 1250mm, 1500mm, 2000mm, 2500mm.

Si se reposiciona, el tamaño de procesamiento en dirección X será mayor.

El accionamiento del eje Y es básicamente el mismo que el del eje X, pero también consta de husillos de bolas, guías lineales y acoplamientos, servomotores.

Cuando el accionamiento del eje Y está en funcionamiento, se conecta al travesaño mediante un asiento de articulación, que acciona el travesaño a lo largo de la dirección Y.

Debido a la profundidad limitada de la garganta, las carreras comunes en el eje Y son 1250mm, 1500mm.

En mesa fija significa que todas las mesas no están en movimiento durante el funcionamiento.

La mayor ventaja de esta estructura es que la inercia del avance es pequeña y puede accionarse mediante un servomotor con bajo par.

La mesa móvil se refiere a la mesa de alimentación que se mueve con la hoja durante el trabajo.

La ventaja de utilizar este tipo de mesa es que ocupa poco espacio, pero la inercia del movimiento es grande, y necesita utilizar un servomotor con un par elevado para accionarlo.

Además, hay dos tipos de soportes de hoja en la mesa, uno es una bola de transferencia universal (bola de acero) y el otro es un cepillo duro.

Cuando se utiliza la mesa de cepillo duro, la capacidad de carga es menor que la bola de acero, alta resistencia al movimiento, pero el ruido es pequeño, no es fácil de rayar la placa, más adecuado para la placa delgada y el uso de mesa fija, el espesor de la placa es inferior a 3 mm.

Para ambos se utiliza una mezcla de bola de acero y cepillo.

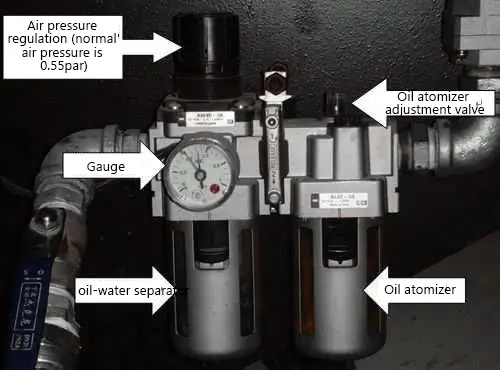

El sistema de vías respiratorias de la máquina consta de varias válvulas de control direccional y fuentes de aire triplex.

La conexión de suministro de aire se encuentra en la parte frontal de la máquina, y la presión de suministro de aire requerida es de 0,55Mpa o más, por debajo del límite inferior crítico de 0,4Mpa, la alarma dejará de funcionar.

Las piezas que utilizan aire son: mecanismo de unión de troquel giratorio, pasador de posicionamiento giratorio, reposicionamiento, abrazaderas, bloque de posicionamiento.

El relé de presión determina si la presión de la fuente de aire ha alcanzado el valor ajustado, si no es así, el sistema CNC emitirá una alarma.

Antes de que el aire comprimido entre en el actuador, el aceite llega al actuador neumático a través de un atomizador de aceite con fines de lubricación.

La estabilidad de la presión del aire es uno de los requisitos previos para el trabajo con máquinas, y una presión inestable o insuficiente puede causar diversos problemas.

Generalmente, hay un regulador en la entrada de aire, ajuste la presión, marque la manija de ajuste, gire en el sentido de las agujas del reloj hasta la presión especificada, presione la manija de ajuste.

Si se baja la presión, hay que volver a poner la presión de aire a cero, sacar la manivela de ajuste y ajustarla en el sentido contrario a las agujas del reloj hasta que la rotación no se mueva.

Encienda la fuente de aire, momento en el que la indicación del manómetro debe ser 0.

Gire la manivela de ajuste en el sentido de las agujas del reloj hasta la presión especificada y presione la manivela de ajuste.

Si, tras un periodo de funcionamiento de la máquina, se produce una escasez crónica de presión de aire y los métodos anteriores no resultan eficaces, se pueden considerar las dos opciones siguientes:

Sustitución o reparación de compresores de aire

Suba el límite inferior del compresor de aire, o baje el valor crítico de la alarma de aire, girando un pequeño tornillo de acero en la dirección de "-" en la parte inferior del manómetro, en este momento puede ver que la aguja verde sigue el movimiento correspondiente.

Hasta que se apague la luz roja y se elimine la alarma de presión de aire.

Este método debe garantizar que cada componente neumático esté en orden.

Lubricación de conductos de aire

Se realiza a través de los nebulizadores de aceite, el suministro de aceite es ajustable.

Girando el tornillo de ajuste en el sentido contrario a las agujas del reloj, aumenta el suministro de aceite a los nebulizadores de aceite, y girando el tornillo de ajuste en el sentido de las agujas del reloj, disminuye el suministro de aceite a los nebulizadores de aceite.

El tamaño del atomizador de aceite es proporcional al caudal de gas de funcionamiento real, el caudal de aire mínimo para iniciar la lubricación automática del atomizador de aceite es de 10L/MIN.

(1) La velocidad se puede ajustar a través de la válvula de mariposa unidireccional, y el aire comprimido de la fuente de aire entra directamente en el cilindro cuando vuelve a su posición original.

(2) El perno de posicionamiento de la plataforma giratoria está conectado al perno por dos cilindros a través de la placa de acoplamiento, el cilindro está apoyado en el asiento fijo, el perno está controlado por dos válvulas solenoides de cinco vías, la velocidad se ajusta por una válvula de mariposa de una vía cuando se posiciona.

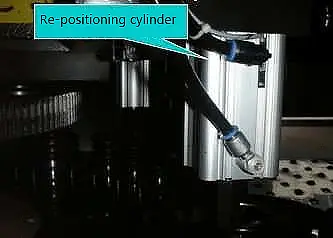

(3) El cilindro de reposicionamiento está controlado por dos electroválvulas de cinco vías, y el cilindro está fijado en el soporte conectado con la cama.

La función del reposicionamiento es presionar firmemente la placa de acero sobre la mesa cuando se reposiciona la máquina, y garantizar que la placa de acero quede fija cuando la pinza se desplaza automáticamente.

Cuando la longitud de la placa en la dirección del eje X excede la carrera del eje X, el exceso debe reposicionarse para completar el punzonado.

Esta función amplía el alcance de la máquina en la dirección del eje X (el reposicionamiento sólo puede realizarse en el eje X).

(4) El cilindro de sujeción se controla mediante una válvula solenoide de tres vías de dos posiciones, y el cierre de tres vías de dos posiciones se controla mediante un interruptor de pedal.

En ausencia de una placa de acero en las mordazas, evite el apriete en vacío para evitar dañar la placa dentada.

Cuando no está ventilado, el muelle hace que el vástago del cilindro se retraiga y las mordazas se abran por su propio peso.

La pinza se controla mediante un pedal o un botón de la placa de control.

El grosor máximo de sujeción de las mordazas es de 6,35 mm.

La placa de detección de la zona de seguridad en la pinza es para detectar la posición de la pinza para proteger la pinza de entrar en la zona de peligro durante el proceso de trabajo, a fin de no romper.

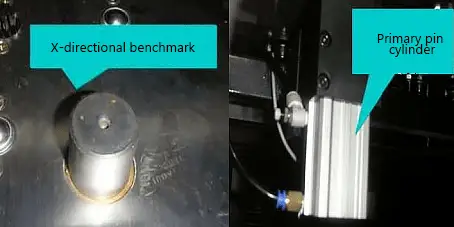

(5) Pasador de posicionamiento del eje X

El bloque de posicionamiento está conectado directamente al vástago del cilindro, y la elevación del bloque de posicionamiento se puede controlar mediante el control manual del botón de operación en la cubierta del travesaño durante la carga.

La clavija de origen se encuentra a la izquierda de la mesa de avance y sirve para determinar el punto de referencia del eje X.

La distancia teórica desde la superficie de posicionamiento del pasador de origen hasta el centro del punzón es de 1250 (2500) mm.

Cuando se alimenta, el cilindro levanta el pasador (la mordaza está abierta), la placa de acero se acerca a la superficie de posicionamiento de la mordaza y a la superficie de posicionamiento del pasador, determinando así la posición original de la placa de acero en la mesa.

Cuando la pinza sujeta la placa de acero, la placa de acero está bien posicionada, entonces el cilindro impulsa el pasador de origen hacia abajo.

El pasador de origen permanece en su posición original (es decir, caído) durante todo el trabajo.

Si por alguna razón la clavija de inicio no cae o se levanta durante el funcionamiento, ni el eje X ni el eje Y se pueden mover y sólo se pueden reiniciar después de que la clavija de inicio haya caído.

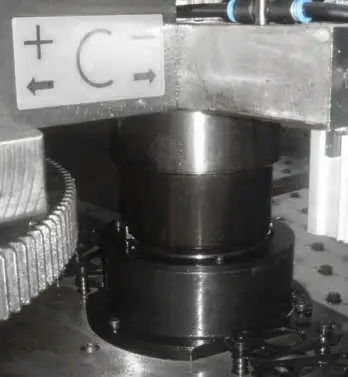

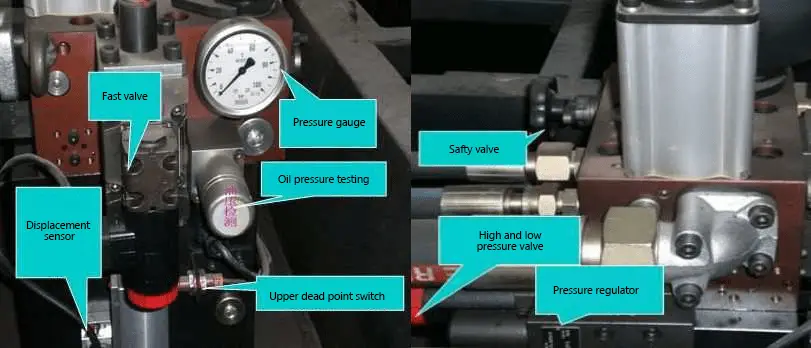

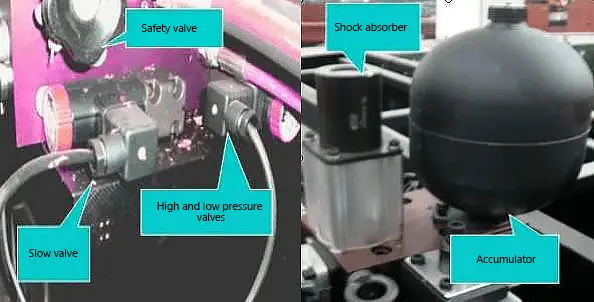

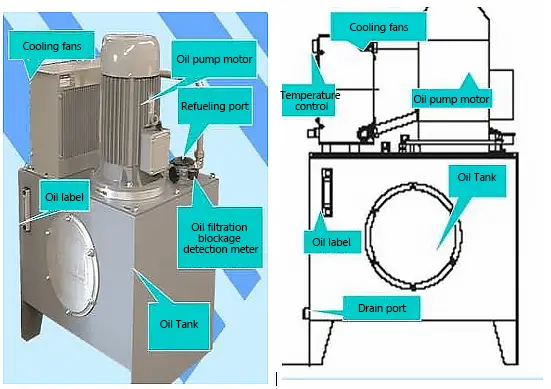

El punzón se utiliza principalmente para golpear la matriz, es la fuente de energía para el punzón y su propia energía se realiza por la estación hidráulica.

Las centrales hidráulicas suelen estar equipadas con un motor principal, una bomba de alta presión y una bomba de refrigeración cada una, con refrigeración por aire.

Cuando la temperatura del aceite supera los 40 grados, se pone en marcha automáticamente, haciendo que la temperatura del aceite descienda.

La función de la estación hidráulica es proporcionar una fuente constante de presión de aceite al punzón.

Número de modelo de fluido hidráulico recomendado: Mobil DTE-25 VG46 antidesgaste hidráulico oi:.

La cantidad de aceite utilizada fue:

El cabezal de punzonado puede seleccionar automáticamente la carrera de punzonado según el grosor de la chapa y realizar la función de preprensado, lo que puede reducir la carrera de punzonado y aumentar la velocidad de punzonado.

Imágenes del cabezal de punzón hidráulico

Imágenes de la estación hidráulica

La función de cada interruptor en la sección del punto muerto superior y su método de ajuste.

(1) Debido a la presión de aire hace que el punto muerto no está en su lugar, de forma manual, arrancar el motor, el pasador de la placa giratoria en, pulse la tecla de ajuste del punto muerto F1, hasta que la alarma desaparece

(2) cuando la aplicación del programa, hay una alarma, la máquina herramienta se encuentra en un estado de mantenimiento, en el caso de no pulsar el botón de reinicio, directamente cambiar a modo manual, pulse la tecla de ajuste del punto muerto F1, hasta que la alarma desaparezca, y luego cambiar a modo automático, pulse el inicio del ciclo, la máquina interrumpirá la aplicación del programa.

(3) Si la máquina está en un estado de apagado, el punzón no está en el punto muerto, y sólo se detuvo en la posición de rotación, los modos superior e inferior no están en el mismo ángulo, es imposible lograr el ajuste del estado de puesta en marcha, es necesario ajustar manualmente.

El paso es, en primer lugar confirmar si la presión de aire es estable o no, a continuación, observe que hay un botón en la válvula principal del embrague que se puede controlar manualmente.

Observe el sentido de giro de la leva del punto muerto superior y asegúrese de mantener pulsado el botón de la válvula principal.

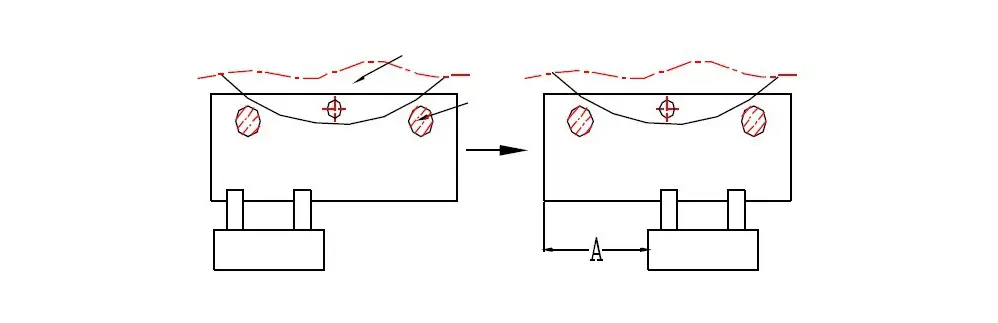

Tomemos como ejemplo el modelo HP1250, que tiene un rango de mecanizado de 1250*2500 (mm).

Si la dirección X está fuera de este rango, puede ajustarse mediante el comando automático de pinza G27, en forma de cantidad de movimiento G27X.

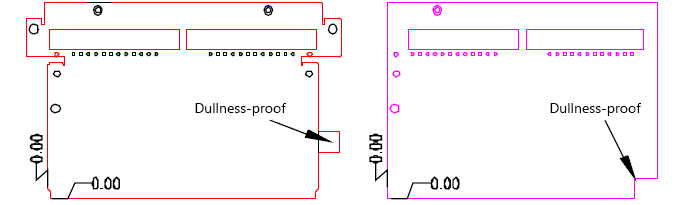

El diagrama siguiente muestra el antes y el después de utilizar el método de extracción automática de las mordazas.

La línea transversal muestra dos placas cilíndricas que sirven para sujetar el material cuando se aflojan las mordazas para que no se mueva.

Después de soltar las mordazas, éstas se desplazan hacia el exterior, y se mueven en el eje X en la dirección positiva de Amm, y después se desplazan hacia el interior hasta la posición correspondiente, de sujeción, completando así todo el movimiento de las mordazas.

El campo de trabajo antes y después de las mordazas se amplía como se muestra en la figura siguiente.

Si está en la dirección Y más allá de este rango, puede haber peligro. Esto significa que las mandíbulas pueden estar en una zona de peligro.

La situación en la zona de peligro se muestra en el diagrama:

En el primer caso, las mordazas están situadas entre los moldes superior e inferior y el punzón dañará las mordazas;

En el segundo caso, aunque las mordazas no se dañen, el material se deformará porque se encuentra en un plano diferente.

La solución es cambiar la posición de las mordazas, cambiar la posición de la herramienta, cambiar el tamaño del molde o diseñar una mordaza sustitutiva.

La pieza se posiciona en el punzón de la torreta CNC por medio de las mordazas y los pasadores de localización o bloques de localización cuadrados en dirección Y, que se colocan en las mordazas para determinar la posición en dirección Y, y en los pasadores de localización o bloques de localización cuadrados para determinar la posición en dirección X.

Datos sobre las mordazas

Las dos mordazas del punzón de torreta CNC pueden ajustarse en la dirección X una respecto a la otra para adaptarse a diferentes tamaños de placa, pero las dos mordazas no pueden estar infinitamente juntas, hay una distancia mínima entre ellas, véase la figura siguiente. Si la pieza es más pequeña que el mínimo, sólo se puede considerar el agarre de una mordaza.

Tabla de valores para cada zona de peligro de la pinza de la cuchilla y zona de interferencia de moldeo

Cuando las mordazas sujetan la pieza en movimiento, pueden lavarse y dañarse, por lo que debe dejarse una distancia de seguridad entre la pieza mecanizada y la mordaza.

La distancia mínima de las mordazas en dirección Y = radio superior de la matriz + anchura de las mordazas + zona de deformación.

| Tipo de cuchillo | Die dia. mm | Diámetro del punzón mm | La distancia mínima de la mandíbula en la dirección Y mm |

|---|---|---|---|

| Tipo A | 18 | 25.4 | 30 |

| Tipo B | 38 | 47.8 | 40 |

| Tipo C | 74 | 89 | 50 |

| Tipo D | 110 | 125.4 | 80 |

| Tipo E | 133 | 158 | 95 |

Nota:

1) El área de deformación del material suele ser de 5mm, el valor específico viene determinado por el espesor del material y la altura de conformado, este valor es sólo referencial.

2) Tome 10 mm de ancho de mandíbula.

Zona de interferencia de procesamiento de moldeo ascendente = radio de moldeo ascendente + zona de deformación

(Nota: Zona de deformación = radio o anchura del elemento con forma ascendente/2 + zona de deformación del material )

| Tipo A | Tipo B | Tipo C | Tipo D | Tipo E | |

|---|---|---|---|---|---|

| Área mínima de interferencia de procesamiento mm | 12,7 + zona de deformación | 24 + zona de deformación | 35 + zona de deformación | 55 + zona de deformación | 67 + zona de deformación |

Zona de interferencia para el moldeo descendente = radio del moldeo descendente + zona de deformación

(Nota: Zona de deformación = radio o anchura del elemento conformador descendente/2 + zona de deformación del material )

| Tipo A | Tipo B | Tipo C | Tipo D | Tipo E | |

|---|---|---|---|---|---|

| Área mínima de interferencia de procesamiento mm | 12,7 + zona de deformación | 24 + zona de deformación | 45 + zona de deformación | 63 + zona de deformación | 79 + zona de deformación |

1. Hora de cambiar el cuchillo

Tiempo de cambio de herramienta de aproximadamente 1,5 segundos para posiciones de herramienta adyacentes.

Un intervalo de tiempo de cambio de posición de la herramienta de aproximadamente 2,0 segundos.

Tiempo de rotación de aproximadamente 2,5 segundos para el cambio de herramienta.

Probablemente, todos los tiempos de cambio de cuchilla anteriores pueden uniformarse a 2,0 segundos.

Incluso con una pieza extremadamente compleja con 30 cuchillas, el tiempo de cambio no debería superar los 15 segundos.

2. Número de perforaciones

El número máximo de perforaciones por segundo para una cuchilla de un solo orificio es de 8, con una distancia entre orificios de 4-5 mm, es decir, 480 perforaciones por minuto;

Sin embargo, según las condiciones de la herramienta y el equipo, el número de punzones por segundo es de 4, es decir, 240 por minuto;

El número máximo de perforaciones para cuchillas multiperforadoras es de 2 por segundo, es decir, 120 por minuto;

Sin embargo, dependiendo del estado de la herramienta y el equipo, la velocidad normal de punzonado es de 60-70 por minuto;

3. Tiempo de formación

El punzonado de torreta CNC puede realizarse de varias formas, como el punzonado de orificios de malla, el punzonado de segmentos, el mordentado, el corte de esquinas, la extracción automática de garras, etc.

Cada método de mecanizado tiene una instrucción de programa NC específica.

El uso de las instrucciones correspondientes no sólo facilita los distintos tipos de mecanizado, sino que también reduce las posibilidades de error.

En esta sección se explicarán algunos de estos métodos típicos de mecanizado NCT.

1) Pagujero perforado

En la práctica, NCT suele procesar un número alarmante de sumideros de calor.

La velocidad de procesamiento más rápida es en el modo G36 cuando se perfora la malla.

Si se punzona más de 25% de la malla en un área unitaria, el material se deformará y el proceso deberá procesarse adecuadamente.

Normalmente, NCT estampa primero toda la hoja de material y después calibra la pieza tras el punzonado.

Si hay dimensiones muy importantes que requieren precisión, consideraremos la posibilidad de un tratamiento secundario después de la nivelación.

Si el tamaño y la distancia de los orificios no son iguales, negociaremos con el cliente dentro de la tolerancia para cambiar el tamaño de los orificios a los mismos, de modo que podamos abrir el troquel para la producción en serie (por ejemplo, multiperforación NCT).

2) Continuo punzón ( rectangular ) agujero

En el procesamiento de NCT, es habitual perforar un gran agujero rectangular.

La perforación de tales orificios puede realizarse en una pequeña matriz rectangular con punzonado continuo.

3) Mordisquitos

A falta de una cortadora láser, a veces se mecaniza un anillo más grande o un círculo recto mordisqueando.

4) Recorte

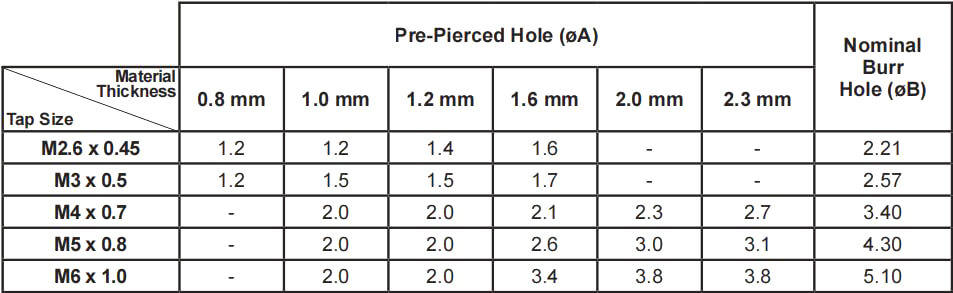

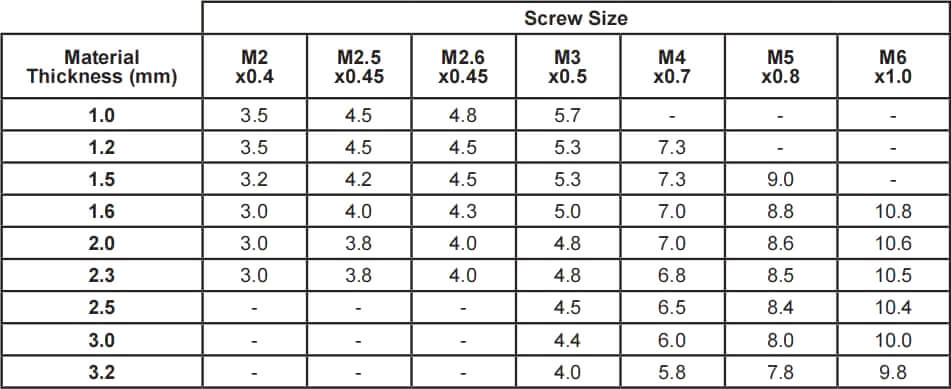

5) Tratamiento de los agujeros de ensalada

Debido a la forma extruida del orificio de la ensalada, el material se deforma tras el estampado.

Tratamiento con masilla en la posición central a menos de 10 mm del borde.

Si el borde es superior a 15 mm, no se utiliza masilla.

Si la distancia desde el borde es de 10-15 mm, el agujero de la ensalada debe determinarse según el estado real del agujero de la ensalada para determinar si se debe reponer o no.

Si la distancia entre dos agujeros de ensalada es superior a 5 mm, los dos agujeros de ensalada no se afectarán mutuamente, y si la distancia es inferior a 5 mm, los agujeros de ensalada deberán perforarse una vez para reducir la deformación.

El objetivo es aumentar la velocidad de procesamiento y garantizar la calidad (reducir el número de juntas).

Un solo agujero de ensalada de llenado con un gran diámetro como la base de ambos lados de la compensación de 5 mm, este es el lado largo (suponiendo que la longitud es A), entonces el otro lado para A / 2 + 1 seleccione SQA + 1 punzón cuchillo cuadrado.

Los dos o más agujeros de la ensalada se rellenan juntos con una anchura de 10 mm y una longitud que depende de la situación real.

En general, se aplican los siguientes principios:

90°SaladΦpre=Φformando agujero inferior+0.2&0.3

100°SaladΦPre=Φformando agujero inferior+0.3&0.5

120°SaladΦPre=Φformando agujero inferior+0.5&0.6

140°SaladΦ pre=Φ formando agujero +0,7&0,8

La profundidad de formación del agujero de punzonado NCT no suele ser superior a 85% (T<2,5mm).

6) Tratamiento de la línea de engarce

Profundidad de engaste NCT de 0,4T.

Si se utiliza una herramienta de crimpado de 15*0,5, deben sustituirse menos de 20 mm del borde.

Cuando se utilizan herramientas de crimpado de 15*0,2, deben sustituirse los bordes de menos de 15 mm.

El método de llenado es similar al del agujero de la ensalada.

La línea se presiona con una línea dirigida o con toda la línea doblada.

Si un lado del línea de plegado se presiona, el otro lado no se presiona, es fácil de doblar, el tamaño de uno grande, uno pequeño.

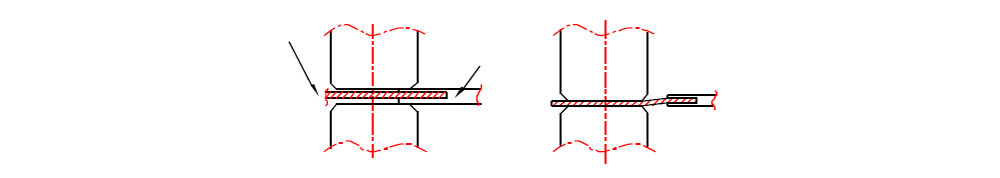

7) Des decir, cortador

Invertir Des decir, CTotalmente:

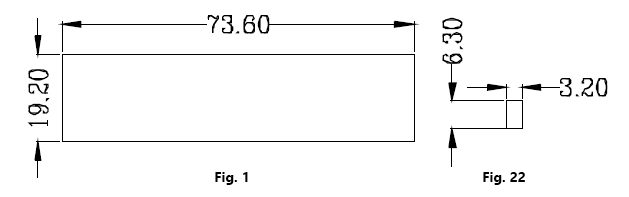

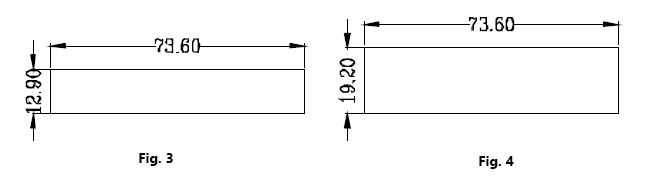

La figura 1 muestra el tamaño de la muesca de la troqueladora inversa y la figura 2 muestra el tamaño del troquel de una palabra.

Se puede observar que la troqueladora inversa puede albergar hasta 3 filas y hasta 23 troqueles por fila.

Troqueladora frontal:

Existen dos tipos de muescas para la troqueladora frontal, tal y como se muestra en la Figura 3 y en la Figura 4.

La dirección de la longitud es la misma, pero la dirección de la anchura es diferente de la anchura de un troquel.

Por lo tanto, en la operación se puede realizar el tratamiento correspondiente según la situación real.

8) Perforate

Se necesitan cuchillos especializados para perforación agujeros.

La apertura más utilizada es la utilizada para la extracción de los cogollos M3 (apertura ID 2,60.

La distancia mínima desde el borde de la perforación NCT es de 3T y la distancia mínima entre dos perforaciones es de 6T.

La distancia mínima de seguridad desde el borde de plegado (interior) es de 3T + R, si es pequeña, la línea debe presionarse. (T indica el espesor del material)

9) Tap el agujero inferior

Dado que el roscado directo puede provocar la formación de rebabas, se puede perforar un pequeño orificio de ensalada en el lado opuesto del orificio de roscado para evitar este fenómeno.

El orificio de la ensalada también puede utilizarse como guía para el roscado.

Los orificios de los taladros suelen tener 0,3 mm de profundidad y un ángulo de 90 grados.

10) Dibujo o punzonado convexo

NCT puede procesar los convexos de dos maneras.

Herramienta de punzonado convexa de desarrollo

Con una herramienta normal, puede utilizar el comando M para dibujar o perforar un convexo, pero sólo en dirección descendente. Como se muestra en la figura siguiente:

El troquel superior de RO13 y el troquel inferior de RO19 pueden utilizarse para perforar las protuberancias. Por la misma razón, es posible punzonar medias tijeras y protuberancias.

Dos puntos a tener en cuenta con este método: en primer lugar, debe haber matrices superior e inferior disponibles y, en segundo lugar, la profundidad de conformado no debe superar un grosor de material.

11) Laminado de cuentas

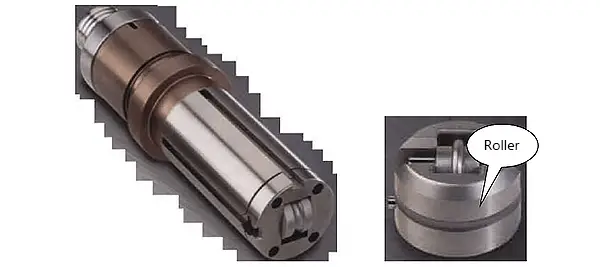

※ Principio de funcionamiento de una herramienta de corte de rodillos

Cuando se utiliza una herramienta de corte de rodillo WILSON para procesar la pieza de trabajo como el refuerzo, en esencia, las matrices superior e inferior de la herramienta de corte de rodillo se utilizan para presionar la pieza de trabajo, y luego la pinza sujeta la pieza de trabajo de acuerdo con la forma del movimiento del elemento de procesamiento, a fin de completar el proceso de procesamiento de tales elementos.

※ Estructura de la herramienta de corte de rodillos

El troquel inferior del rodillo herramientas de corte consiste en el asiento del troquel inferior y el grupo de ruedas de rodillos (para las herramientas de corte de rodillos del troquel inferior del procesamiento de rodillos también incluye la rueda de control).

La rueda de rodillos incluye un rodamiento, puede girar libremente.

Ahora sólo para fortalecer el cortador de rodillo de costilla como un ejemplo de la introducción de la matriz inferior del rodillo de la herramienta de corte.

El asiento de la matriz desempeña la función de soporte de la rueda de rodillos.

Cortadora de rodillos compuesta de dos partes que incluyen el asiento del troquel y el grupo de ruedas de rodillos.

Ahora sólo para fortalecer el cortador de rodillo tendón como un ejemplo para introducir la matriz superior de la herramienta de corte de rodillos, como se muestra en la siguiente figura:

En el caso de piezas simétricas o asimétricas en las que es difícil distinguir entre izquierda y derecha, es necesario adoptar medidas antiapelmazamiento para evitar que la pieza se invierta durante el mecanizado secundario en el NCT.

Se suelen utilizar las siguientes categorías.

1)Superar utilizando la inducción fotoeléctrica instalada por la propia NCT.

2) Utiliza la forma de añadir material:

Es decir, en el lado opuesto de Y, de acuerdo con la situación real, añadir un pequeño trozo de material, el tamaño es ligeramente más pequeño que el cortador utilizado para cortar esta pieza de material (por lo general SQ10-15), su posición es más o menos en frente de la clavija de posicionamiento o bloque, y luego cortar con un cuchillo cuadrado.

Como se muestra en la imagen de la izquierda:

Si, después de que la pieza se haya descargado del NCT, se requiere otro procesamiento secundario para producir la forma, entonces se puede utilizar un método de ángulo anti-still.

Como se muestra arriba, a la derecha, el tamaño de la esquina floja suele ser 10X10 para permitir un único troquelado con la fresa cuadrada SQ10.

El punzonado de un agujero cuadrado provoca el torneado del borde, cuanto más grande es el agujero más evidente es el torneado del borde, en este caso se suele considerar el corte secundario LASER (también se puede consultar al cliente si esta distorsión es aceptable).

Nota: La distancia entre el orificio, el agujero y el borde del punzón NCT no debe ser demasiado pequeña, su tolerancia es la siguiente:

| Material | Perforar agujero redondo | Agujero cuadrado |

|---|---|---|

| Acero duro (Cobre H) | 0.5t | 0.4t |

| Acero dulce, latón (S-Copper) | 0.35t | 0.3t |

| Aluminio (AL) | 0.3t | 0.28t |

Tamaño mínimo de punzonado para punzonadora de torreta CNC

| Material | Perforar agujero redondo | Agujero cuadrado |

|---|---|---|

| Acero duro (Cobre H) | 1.3T | 1.0T |

| Acero dulce, latón (S-Copper) | 1.0T | 0.7T |

| Aluminio (AL) | 0.8T | 0.6T |

Los huecos de matriz superior e inferior de diferentes materiales mediante estampación NCT:

| Espesor(t) | Huecos superior e inferior del troquel de diferentes materiales | ||

|---|---|---|---|

| Chapa de acero | Chapa de aluminio | Chapa de acero inoxidable | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

De la tabla anterior se desprende que cuanto más grueso es el material, mayor es la separación entre el molde superior y el inferior utilizados.

La muestra actual centro utilizado en la brecha de molde, además de un pequeño número de cuchilla de corte tiene 0,3 mm, el resto es básicamente 0,2 mm

Por lo tanto, si encuentra materiales de más de 2,0 mm que deban procesarse con NCT, debe considerar la posibilidad de volver a trabajar el molde.

Las propiedades del material que afectan al procesamiento NCT son la plasticidad y la dureza del material.

En general, una dureza y plasticidad moderadas son beneficiosas para el proceso de punzonado.

Una dureza demasiado alta aumentará la fuerza de perforaciónque tendrá un efecto negativo en el cabezal de punzonado y en la precisión;

Una dureza demasiado baja puede provocar graves deformaciones durante el punzonado, lo que limita la precisión.

Lo contrario de la dureza es la plasticidad del material. Una dureza alta significa una plasticidad baja y una dureza baja significa una plasticidad alta.

La alta plasticidad es buena para el conformado, pero no es adecuada para la invasión, el punzonado continuo, la perforación de agujeros y el recorte.

Una plasticidad baja mejora la precisión del mecanizado, pero la fuerza de punzonado aumentará, pero mientras no sea demasiado baja, el efecto no es demasiado grande.

La dureza desempeña un papel importante en el rebote durante el procesamiento.

La tenacidad adecuada es beneficiosa para el punzonado, puede inhibir el grado de deformación al punzonar;

Demasiada dureza puede provocar fuertes rebotes tras el golpeo, lo que a su vez afecta a la precisión.

El estampado NCT consiste en el movimiento de la pieza hacia delante y hacia atrás en la torreta de herramientas, por lo que, en general, no puede haber protuberancias en el reverso de la pieza, salvo pequeñas protuberancias de tamaño insignificante y poca altura.

En el caso de las protuberancias de semicorte, éstas se deforman o desprenden fácilmente al mover el material. Alternativamente, puede desplazarse hasta el cepillo después de una pasada de formación descendente para permitir que tengan lugar otros procesos.

Las prensas CNC deben ser manejadas y mantenidas por una persona especializada.

El operador debe estar familiarizado con la construcción y el funcionamiento de la máquina.

El equipo debe utilizarse de acuerdo con el manual de instrucciones y los procedimientos de funcionamiento, y está estrictamente prohibido utilizar el equipo por encima de las especificaciones.

Las personas que no sean operarios no podrán arrancar ni utilizar la máquina sin permiso.

La fuente de alimentación se coloca en posición, bien conectada a tierra (tres líneas de alimentación, una línea de conexión a tierra, diámetro del cable∮10mm.2 o más), se requiere un rango de tensión de 380+10%-5%, si la tensión es inestable, añadir una fuente de alimentación reguladora; si hay protección contra fugas, añadir un transformador de aislamiento, la potencia total superior a 50KVA.

Punzonadora de torreta hidráulica gas fuente:

Fuente de lavado de torreta mecánica presión de trabajo nominal superior a 0,7Mpa, caudal de gas de almacenamiento: más de 0,3m3/min. (La presión debe ser ajustable, conectado a la máquina, y en las zonas donde el aire es muy húmedo, seco con desecante de aire).

Torreta mecánica punzón fuente de gas:

Presión nominal de trabajo 0,55Mpa o más, caudal de almacenamiento: 1.2m3/minuto o más, la tubería de gas conectada a la máquina requiere una resistencia a la presión de 10 kg o más, el diámetro interior de la tubería es de unos 25 mm de tubería a prueba de explosiones de alta presión.

(La presión debe ser ajustable, conectada a la máquina, con secado al aire en zonas con aire muy húmedo)

Tipo de fluido hidráulico recomendado: Fluido hidráulico antidesgaste Mobil DTE-25VG46.

La cantidad de aceite utilizada fue:

Harley Economy (VT-300): 180 litros

Harley Premium (RT-300): 250 litros

(1)Preparación del arranque

(2)Power en

(3)Apagar