¿Cómo pueden influir los distintos gases en la eficacia del corte por láser? Este artículo explora el rendimiento del aire, el oxígeno y el nitrógeno como gases de corte, comparando sus efectos sobre diversos metales. Descubrirá qué gas ofrece la mejor velocidad, calidad y rentabilidad para aplicaciones específicas. Si conoce estas diferencias, podrá optimizar su proceso de corte por láser para mejorar los resultados de producción y reducir costes.

El aire, el "gas de la vida" esencial que respiramos a diario, se compone aproximadamente de 78% de nitrógeno, 21% de oxígeno, 0,93% de argón, 0,04% de dióxido de carbono y trazas de otros gases como el neón, el helio, el metano y el hidrógeno. El vapor de agua, aunque variable, puede constituir hasta 4% de la atmósfera en condiciones húmedas.

Ahora, profundicemos en las ventajas del corte por aire en el proceso de corte por láser.

El principio de corte del aire se parece mucho al del nitrógeno en los procesos de corte por láser. Aprovecha la energía láser para fundir el metal mientras utiliza gas a alta presión para expulsar el material fundido del corte. Durante este proceso, algunas sustancias metálicas pueden sufrir oxidación o combustión, dando lugar a la formación de óxidos metálicos en la superficie cortada. Los óxidos más comunes son la alúmina sólida gris (Al2O3), magnetita sólida negra (Fe3O4), y óxido de cobre(II) (CuO).

El aire, omnipresente en la atmósfera, puede aprovecharse para aplicaciones de corte mediante una serie de pasos preparatorios. En primer lugar, se comprime en un tanque de almacenamiento de aire y, a continuación, se somete a procesos de filtración, refrigeración y secado para eliminar contaminantes como la humedad y el aceite. Este tratamiento hace que el aire sea adecuado para las operaciones de corte. La composición natural del aire, que contiene aproximadamente 21% de oxígeno, compensa parcialmente la ausencia de oxígeno puro o nitrógeno en el proceso de corte.

En teoría, el corte por aire puede aplicarse a cualquier material metálico que pueda fundirse con energía láser. Sin embargo, la eficacia y la calidad del corte pueden variar en función de factores como el grosor del material, la conductividad térmica y los parámetros específicos del láser empleados. La presencia de oxígeno en el aire puede provocar reacciones exotérmicas con determinados metales, lo que puede aumentar la velocidad de corte, pero también influir en la calidad del borde de corte y en la oxidación de la superficie.

El método de corte por aire ofrece una alternativa rentable al uso de gases puros, por lo que es especialmente adecuado para aplicaciones no críticas o materiales menos propensos a la oxidación. Sin embargo, para el corte de precisión o cuando se trabaja con metales muy reactivos, pueden ser preferibles otros gases de asistencia como el nitrógeno o el argón para minimizar la oxidación y lograr una calidad de filo superior.

Evaluación del rendimiento de corte en chapas de acero inoxidable, acero al carbono y aleaciones de aluminio utilizando una máquina de 6 kW. corte por láser máquina con aire y nitrógeno/oxígeno como gases de corte.

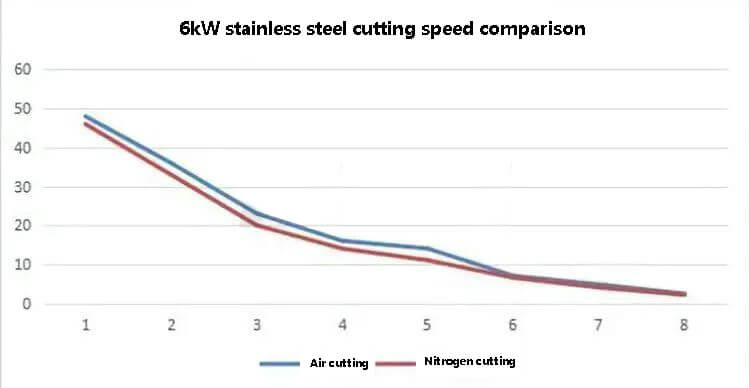

Experimento 1: comparación entre nitrógeno y aire corte de acero inoxidable

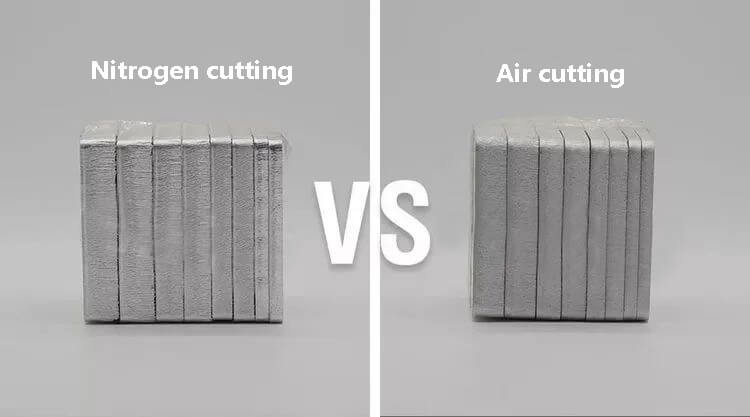

⊙ Comparación del efecto de la sección de corte de nitrógeno y aire.

⊙ Comparación de la velocidad de corte con nitrógeno y aire.

Análisis de los efectos:

La figura anterior muestra los resultados de corte de acero inoxidable de 10 mm a 4 mm, en ese orden.

En comparación con el corte con nitrógeno, la sección cortada con aire tiene un aspecto más oscuro, pero no presenta escoria. Tras el pulido, la sección cortada también puede conseguir un aspecto más brillante.

En términos de velocidad, el corte de acero inoxidable con aire es ligeramente más rápido que con nitrógeno, pero la diferencia no es significativa.

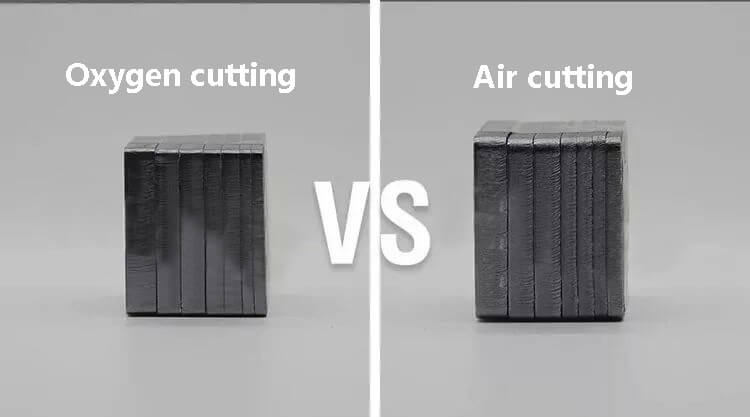

Experimento 2: comparación del corte de acero al carbono con oxígeno y aire

⊙ Comparación de los efectos de la sección de corte con oxígeno y aire.

⊙ Comparación de la velocidad de corte con aire y con oxígeno.

Análisis de los efectos:

La figura anterior muestra los resultados de corte de acero al carbono de 10 mm a 3 mm, en ese orden.

En comparación con el corte por oxígeno, el acero al carbono de 8 mm tiene un ligero residuo de escoria, y el acero al carbono de 10 mm tiene un residuo de escoria más severo.

Por lo tanto, no se recomienda el corte por aire para cortar chapas de acero al carbono de más de 10 mm de espesor.

Experimento 3: comparación de nitrógeno y aire corte de aluminio aleación

⊙ Comparación del efecto de la sección de corte de nitrógeno y aire.

⊙ Comparación de la velocidad de corte con nitrógeno y aire.

Análisis de los efectos:

La figura anterior muestra los resultados de corte de 10 mm a 3 mm placas de aluminioen ese orden.

En comparación con el corte con nitrógeno, el corte con aire produce una sección más fina y menos residuos de escoria.

En términos de velocidad, el corte de placas de aluminio con aire es ligeramente más rápido que con nitrógeno, pero la diferencia no es significativa.

Se realizaron experimentos para evaluar el rendimiento y la eficacia del corte con aire frente al corte con nitrógeno/oxígeno en distintos materiales y espesores de chapa.

La exhaustiva evaluación reveló que el corte por aire es una opción rentable para aplicaciones con requisitos menos estrictos. Utilizar aire como gas auxiliar de corte puede reducir significativamente los costes de producción en comparación con el nitrógeno o el oxígeno.

Sin embargo, es crucial tener en cuenta las siguientes consideraciones a la hora de optar por el corte por aire:

1. Calidad del aire: El aire comprimido debe tratarse meticulosamente para garantizar un rendimiento de corte óptimo. Este tratamiento debe incluir:

2. 2. Mantenimiento: Es esencial un mantenimiento regular y exhaustivo del sistema de tratamiento de aire, que incluya:

Descuidar estos procedimientos de mantenimiento puede provocar:

3. Optimización del proceso: Para determinar la solución de corte más rentable que se ajuste a los requisitos específicos de producción, los fabricantes deben tener en cuenta:

Evaluando cuidadosamente estos factores y sopesándolos con las necesidades de producción, los fabricantes pueden conseguir resultados de mayor calidad optimizando los costes. Este enfoque garantiza que el método de corte elegido no solo cumpla las especificaciones técnicas, sino que también se ajuste a la eficiencia general de la producción y a consideraciones económicas.