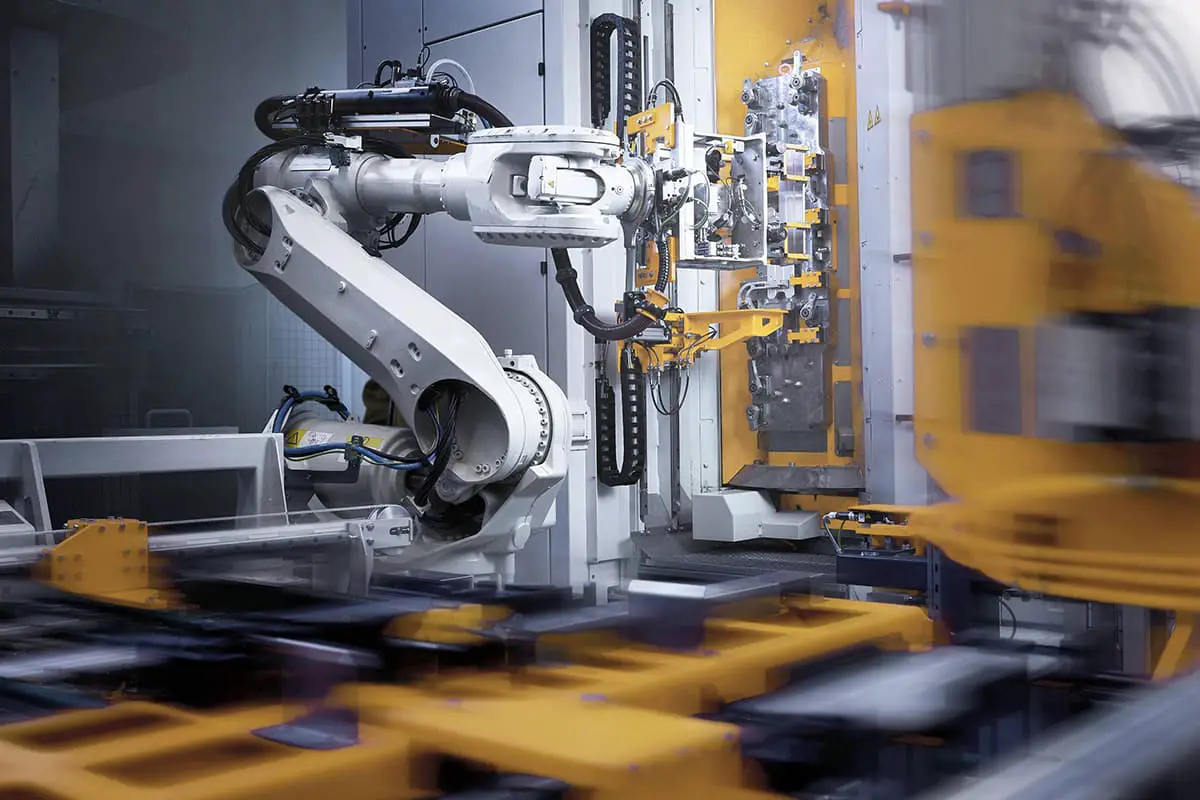

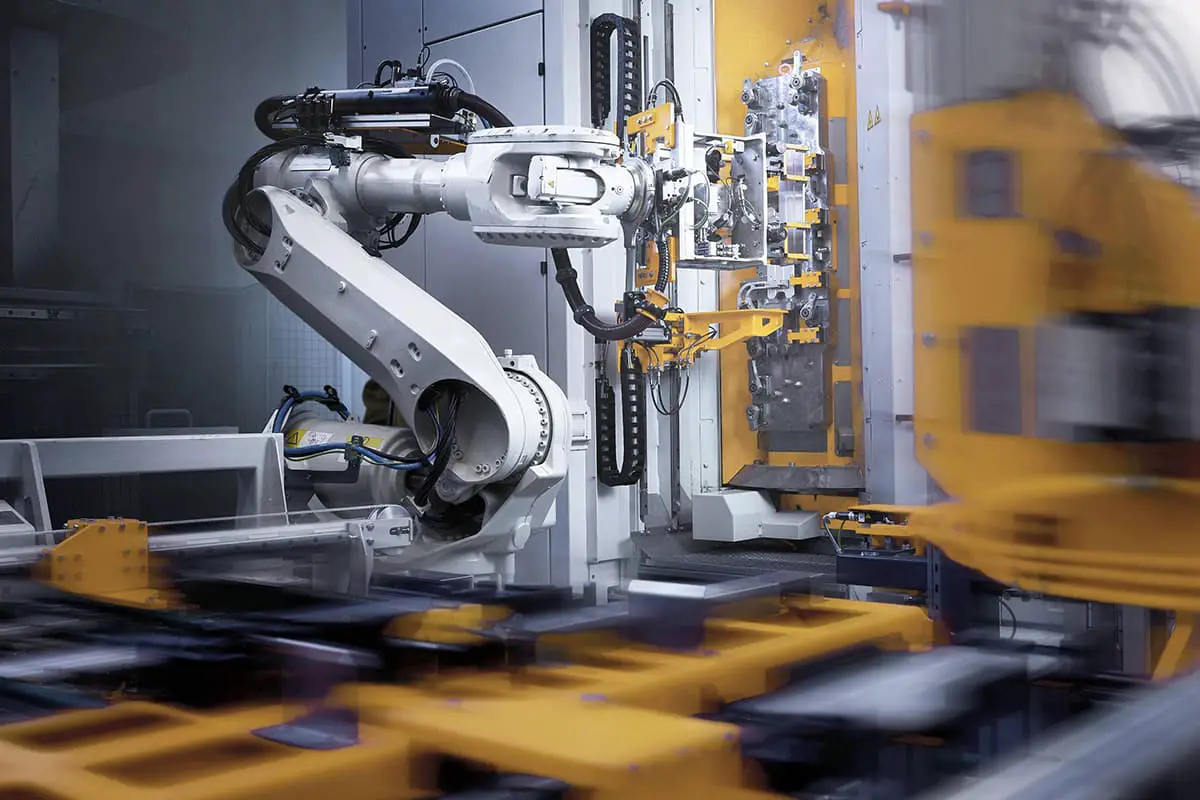

¿Se ha preguntado alguna vez cómo consiguen los robots industriales realizar operaciones precisas y eficaces? El secreto está en sus métodos de control. Este artículo profundiza en los cuatro métodos de control principales: punto a punto, trayectoria continua, fuerza (par) y control inteligente. Cada método se adapta a tareas específicas, desde el simple posicionamiento hasta comportamientos adaptativos complejos. Al final, comprenderá cómo estas técnicas de control mejoran el rendimiento de los robots industriales, haciéndolos indispensables en la fabricación moderna.

Los robots más utilizados en el mercado son los robots industriales, que son también el tipo de robot más maduro y perfeccionado. La amplia aplicación de los robots industriales se atribuye a sus diversos modos de control.

En función de las diferentes tareas operativas, pueden dividirse principalmente en cuatro tipos: control punto a punto, control de trayectoria continua, control de fuerza (par) y control inteligente. Veámoslos brevemente.

Este método de control sólo regula la posición y la orientación del efector final del robot en determinados puntos discretos del espacio operativo. Durante el control, el robot sólo necesita moverse con rapidez y precisión entre puntos adyacentes; no se especifica la trayectoria para alcanzar el punto objetivo.

La precisión de posicionamiento y el tiempo necesario para el movimiento son los dos principales indicadores técnicos de este método de control. Por su facilidad de aplicación y su escasa exigencia de precisión de posicionamiento, el control punto a punto se utiliza a menudo en carga y descarga, manipulación, soldadura por puntosy la colocación de componentes en placas de circuitos, donde sólo se requiere el posicionamiento preciso del efector final en el punto objetivo.

Este método es relativamente sencillo, pero lograr una precisión de posicionamiento de 2-3μm es todo un reto.

Este método de control controla continuamente la posición y orientación del efector final del robot en el espacio operativo. Requiere un estricto cumplimiento de las trayectorias y velocidades predefinidas dentro de un determinado rango de precisión, lo que garantiza una velocidad controlable, una trayectoria suave y un movimiento estable para completar la tarea.

El movimiento continuo y sincronizado de todas las articulaciones del robot industrial permite al efector final formar una trayectoria continua. Los principales indicadores técnicos de este método de control son la precisión de seguimiento de la trayectoria y la estabilidad del efector final del robot.

Este método de control se utiliza habitualmente en soldadura por arcorobots de pintura, desbarbado e inspección.

Al ensamblar o recoger objetos, además de un posicionamiento preciso, la fuerza o el par utilizados deben ser adecuados.

En estos casos, la fuerza (par) servocontrol es necesario. El principio de este método de control es similar al del servocontrol de posición, pero la entrada y la realimentación no son señales de posición, sino señales de fuerza (par).

Por lo tanto, debe haber un sensor de fuerza (par) en el sistema. A veces, el control adaptativo se lleva a cabo utilizando funciones de proximidad, deslizamiento y otros sensores.

El control inteligente de robots implica adquirir conocimientos del entorno mediante sensores y tomar las decisiones correspondientes a partir de la base de conocimientos interna del robot.

La tecnología de control inteligente dota a los robots de una gran adaptabilidad al entorno y capacidad de autoaprendizaje.

El desarrollo de la tecnología de control inteligente se basa en el rápido avance de la inteligencia artificial en los últimos años, incluidas las redes neuronales artificiales, los algoritmos genéticos y los sistemas expertos.

Este método de control confiere a los robots industriales un auténtico sabor a "inteligencia artificial", pero también es el más difícil de controlar con eficacia. Además del algoritmo, también depende en gran medida de la precisión de los componentes.