¿Por qué algunas aleaciones de aluminio se corroen más fácilmente y qué podemos hacer al respecto? Este artículo explora las causas y los tipos de corrosión en las aleaciones de aluminio de la serie 6000, centrándose en la corrosión intergranular. Los lectores aprenderán sobre las diversas formas de corrosión, por qué las aleaciones de la serie 6000 son vulnerables, y las medidas prácticas para prevenir estos problemas, garantizando un mejor rendimiento y longevidad de las estructuras de aluminio.

Según los métodos convencionales de estimación, la pérdida económica directa causada por la corrosión en China es de aproximadamente 3% del PIB anual, y el acero consumido por la corrosión representa alrededor de un tercio de la producción anual, de la que aproximadamente una décima parte no es reciclable.

La resistencia a la corrosión del aluminio y las aleaciones de aluminio es significativamente mayor que la del acero, por lo que las pérdidas por corrosión son mucho menores. Sin embargo, independientemente del material metálico o de su nivel de resistencia a la corrosión, siempre se producirán pérdidas por corrosión en algún grado durante el uso.

Se estima que la pérdida anual de aluminio por corrosión es de alrededor de 0,5% de la producción de aluminio de ese año. Los tipos de corrosión que se producen en el aluminio y sus aleaciones incluyen la corrosión por picaduras, corrosión intergranularcorrosión bajo tensión y corrosión en capas.

Las aleaciones de aluminio de la serie 6000 tienen el mayor rendimiento entre las aleaciones de aluminio forjado. Aunque su resistencia a la corrosión no es tan buena como la de las aleaciones de aluminio de las series 1000, 3000 y 5000, sigue siendo significativamente superior a la de las aleaciones de aluminio de las series 2000 y 7000.

Las aleaciones de la serie 6000 tienen una tendencia relativamente alta a la corrosión intergranular, por lo que es importante evaluar su sensibilidad a la corrosión intergranular para estructuras críticas.

La aparición de la corrosión en el aluminio puede dividirse en dos tipos: corrosión global y corrosión local.

La corrosión integral, también conocida como corrosión uniforme, se refiere a la pérdida que se produce de manera uniforme en toda la superficie del material cuando entra en contacto con el medio ambiente. Un ejemplo de corrosión uniforme en el aluminio es la que se produce en una solución alcalina, como durante el lavado con álcalis.

El resultado de la corrosión uniforme es que el superficie de aluminio se adelgaza a un ritmo relativamente constante, lo que provoca una reducción de la masa. Sin embargo, hay que tener en cuenta que no existe una corrosión absolutamente uniforme, y el adelgazamiento del espesor puede variar en distintas zonas.

La corrosión local se refiere a la corrosión que se limita a zonas o partes específicas de la estructura. Este tipo de corrosión puede dividirse a su vez en varias categorías, entre ellas:

La corrosión por picaduras se produce en zonas aisladas de la superficie metálica y da lugar a pequeñas cavidades o picaduras que pueden crecer y acabar provocando una perforación.

Si el diámetro de la abertura de la picadura es menor que su profundidad, se habla de corrosión por picadura. Si el diámetro de la abertura de la picadura es mayor que su profundidad, se habla de erosión por picadura.

No existe una frontera clara entre la corrosión por picadura y la erosión por picadura.

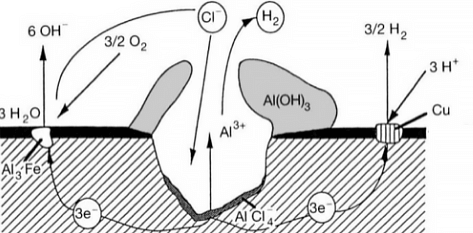

Un ejemplo típico de corrosión por picaduras en el aluminio se produce en una solución acuosa que contiene cloruro.

La corrosión por picaduras es el tipo más común de corrosión en el aluminio y está causada por diferencias de potencial entre determinadas zonas del aluminio y la matriz de aluminio, o por la presencia de impurezas con un potencial diferente al de la matriz de aluminio.

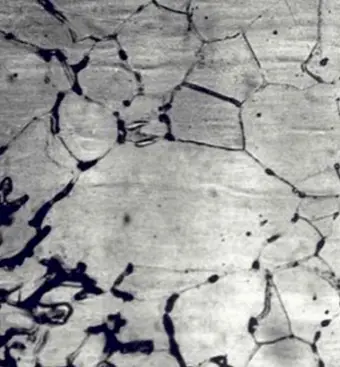

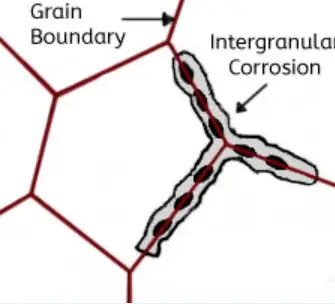

Este tipo de corrosión afecta selectivamente a los límites de grano del metal o aleación, sin causar una erosión significativa de los granos o cristales. Da lugar a una fuerte reducción de las propiedades mecánicas del material, lo que provoca daños estructurales o fallos.

La corrosión intergranular se produce cuando determinadas condiciones provocan un aumento de la actividad en los límites de grano, como impurezas en los límites de grano o fluctuaciones en la concentración de elementos de aleación en los límites de los granos.

En otras palabras, debe haber una fina capa en el límite del grano que esté cargada electrónicamente en relación con el resto del aluminio, haciéndolo más susceptible a la corrosión. Este tipo de corrosión puede producirse en aluminio de gran pureza en ácido clorhídrico y agua a alta temperatura. Aleaciones como AI Cu, AI Mg Si, Al Mg y Al Zn Mg son particularmente sensibles a la corrosión intergranular.

La corrosión galvánica es una forma común de corrosión en el aluminio.

Cuando dos metales con diferentes niveles de actividad, como el aluminio (el ánodo) y un metal menos activo, entran en contacto en el mismo entorno o se conectan a través de un conductor, se forma un par galvánico y fluye la corriente, provocando la corrosión galvánica. Este tipo de corrosión también se conoce como corrosión bimetálica o corrosión por contacto.

El aluminio tiene un potencial natural muy negativo y, cuando entra en contacto con otros metales, siempre es el ánodo, lo que acelera el proceso de corrosión. Casi todo el aluminio y las aleaciones de aluminio son susceptibles a la corrosión galvánica.

Cuanto mayor sea la diferencia de potencial entre los dos metales en contacto, más grave será la corrosión galvánica. Es importante señalar que la relación de superficie es crítica en la corrosión galvánica, y la combinación más desfavorable es un cátodo grande y un ánodo pequeño.

La corrosión por hendiduras se produce cuando dos piezas iguales o diferentes metales o cuando un metal entra en contacto con un no metal, creando un hueco. La corrosión se produce en el hueco o cerca de él debido a la falta de oxígeno en la zona, lo que crea una célula de concentración.

La corrosión por intersticios no depende del tipo de aleación y puede producirse incluso en aleaciones muy resistentes a la corrosión. El entorno ácido en la parte superior de la grieta es la fuerza motriz de la corrosión y es una forma de corrosión bajo sedimentos (incrustaciones).

Un ejemplo de corrosión en grietas bajo incrustaciones es la corrosión que se produce bajo mortero en la superficie de la construcción de aleación 6063. perfiles de aluminio.

La corrosión de las juntas puede deberse a la presencia de lodo, incrustaciones e impurezas en la superficie metálica de las conexiones de brida, superficies de fijación, superficies de solape, poros de soldadura, capas bajo óxido y capas de hundimiento.

El agrietamiento por corrosión bajo tensión es un tipo de corrosión que se produce cuando existen simultáneamente una tensión de tracción y un medio de corrosión específico. La tensión puede ser externa o tensión residual en el interior del metal, que pueden deberse a factores como la deformación durante el procesamiento y la fabricación, cambios bruscos de temperatura durante el enfriamiento o cambios de volumen resultantes de cambios en la estructura interna.

En tensión residual también puede deberse a procesos como el remachado, la fijación con pernos, el ajuste a presión y el ajuste por contracción en frío.

Cuando la tensión de tracción en la superficie del metal alcanza el límite elástico Rp0,2, se produce el agrietamiento por corrosión bajo tensión.

Las aleaciones de aluminio de las series 2000 y 7000 pueden producir tensiones residuales durante el templado, que deben eliminarse mediante un estiramiento previo antes del tratamiento de envejecimiento para evitar deformaciones o la introducción de tensiones en las piezas de los aviones durante el procesamiento.

La corrosión en capas, también conocida como delaminación, desconchamiento o denudación para abreviar, es una forma específica de corrosión que se produce en las aleaciones de las series 2000, 5000, 6000 y 7000. Se observa con frecuencia en materiales extruidos y, una vez que se produce, puede desprenderse capa por capa como la mica.

La corrosión filiforme es un tipo de corrosión progresiva que puede desarrollarse bajo películas de pintura de aluminio u otros revestimientos, pero no se encuentra bajo películas de óxido anódico. Este tipo de corrosión es frecuente en piezas estructurales de aluminio de aeronaves y en piezas estructurales de aluminio de construcción.

En la aparición de la corrosión filiforme influyen factores como composición del materialEl tratamiento previo antes del revestimiento y factores ambientales como la temperatura, la humedad y los niveles de cloruro.

El 6000 serie de aluminio que pueden reforzarse mediante tratamiento térmico, son las aleaciones de aluminio forjado más utilizadas en la actualidad. Son aleaciones Al Mg Si y Al Mg Si Cu y en 2018, 126 de las 706 aleaciones registradas en la Aluminum Association, Inc. eran aleaciones de la serie 6000, lo que representa 18%.

Estas aleaciones se utilizan ampliamente en las industrias de la construcción, estructural y del transporte debido a su buena conformabilidad de procesamiento, resistencia moderada y excelente resistencia a la corrosión. Sin embargo, si la relación de composición de la aleación no es la adecuada, los parámetros de tratamiento térmico no se seleccionan correctamente o el procesamiento y conformado son inadecuados, puede producirse corrosión intergranular en entornos con cloro.

La mayor parte de la corrosión intergranular se produce en aleaciones con una pequeña cantidad de cobre y una elevada relación Si/Mg. Generalmente, el contenido de cobre en la mayoría de las aleaciones que contienen cobre no es superior a 0,4%, y sólo cuatro aleaciones, como la 6013, 6113, 6056 y 6156 tienen un contenido de cobre tan alto como 1,1%. El cobre se añade a las aleaciones Al Mg Si para mejorar las propiedades mecánicas de la aleación.

La microscopía electrónica de transmisión de barrido de alta resolución revela que las capas de segregación ricas en cobre y los precipitados catódicos de la fase q se encuentran a menudo en aleaciones con sensibilidad a la corrosión intergranular. La fase q es una fase intermetálica cuaternaria con la fórmula molecular Cu2Mg8Si5Al4que precipita a lo largo del límite de grano, provocando la disolución anódica de la solución sólida adyacente y formando una zona libre de precipitados.

Existen dos métodos comunes para determinar la sensibilidad a la corrosión intergranular de las aleaciones de aluminio: los ensayos de campo y los ensayos acelerados de inmersión. En los ensayos acelerados, se suele utilizar una solución de cloruro potásico con ácido clorhídrico (método B de la norma ISO 11846) o una solución de cloruro potásico con peróxido de hidrógeno (ASTM G110) para acelerar el proceso de corrosión.

Tras el ensayo, se examina la sección transversal de la muestra mediante metalografía o se mide la pérdida de propiedades mecánicas. Los resultados del ensayo acelerado ISO 11846 concuerdan en gran medida con los resultados del ensayo de campo en atmósfera marina.

Sin embargo, durante el ensayo acelerado, casi todos los límites de grano cercanos a la superficie de la muestra sufren una corrosión grave (corrosión intergranular uniforme), mientras que en el ensayo de campo, la superficie de la muestra sólo se corroe en zonas limitadas (corrosión local). A pesar de esta diferencia, el ensayo acelerado sigue siendo un método estándar para juzgar con precisión la presencia de corrosión en los límites de grano de los materiales.

La industria del automóvil suele determinar si una aleación de aluminio de la serie 6000 presenta corrosión intergranular según la norma ISO 11846 método B. Se trata de sumergir una pequeña muestra (superficie inferior a 20 cm2) en una solución ácida de cloruro sódico a temperatura ambiente (pH = 1) durante 24 horas y, a continuación, realizar una inspección metalográfica para determinar el tipo de corrosión (picaduras o intergranular).

Es esencial determinar el alcance de los daños por corrosión superficial y la profundidad máxima de corrosión. Estudios recientes indican que la introducción de algunas modificaciones importantes en las condiciones de ensayo no afectará significativamente a la reproducibilidad de los resultados.

La norma especifica que la relación entre el volumen de electrolito y la superficie de la muestra no debe ser inferior a 5 ml/cm2, o tendrá un impacto significativo en la velocidad de corrosión intergranular. Para que la superficie de la muestra se corroa, debe producirse una reacción catódica (precipitación de hidrógeno y reducción de oxígeno), y el valor de pH de la solución de ensayo debe aumentar con el tiempo, lo que provoca una disminución de la corrosión electrolítica.

De las 8 series de aleaciones de aluminio forjado, la aleación de la serie 6000 es un tipo de aleación Al Mg Si (Cu, Zn) y es muy susceptible a la corrosión intergranular. Esta serie tiene una alta sensibilidad a la corrosión intergranular.

Para comprobar la tendencia a la corrosión intergranular de la aleación de la serie 6000, el método más eficaz consiste en realizar un grabado alcalino según la norma ISO 11846 y, a continuación, efectuar un tratamiento de descontaminación con una solución de ácido nítrico concentrado. Sin embargo, los resultados pueden verse afectados por el grabado en solución de NaOH con una temperatura de 50-60℃ y una fracción de masa de 5-10% durante 2-5 minutos.

Una alternativa más eficaz al grabado alcalino es utilizar una solución de ácido nítrico/ácido fluorhídrico, que puede eliminar eficazmente el aluminio de las manchas de protoplastos ricos en hierro de la superficie. Las partículas de aluminio pueden acelerar la corrosión de las aleaciones de aluminio en soluciones de cloruro, ya que son microcátodos locales y la fuente de la corrosión intergranular.

La corrosión de la aleación en solución de ácido nítrico/flúor es más lenta en comparación con la corrosión en solución alcalina.

La aleación de la serie 6000 no sólo es una aleación de aluminio deformado ampliamente utilizada, altamente producida y diversa, sino que también es una de las aleaciones deformadas con alta sensibilidad a la corrosión intergranular. No obstante, la corrosión intergranular puede evitarse respetando estrictamente las especificaciones del proceso, especialmente el proceso de tratamiento térmico, y aplicando un diseño estructural razonable y excelentes prácticas de fabricación.

La sensibilidad a la corrosión intergranular de las estructuras y componentes de aleación de aluminio de la serie 6000 también está estrechamente ligada a su entorno operativo. Es esencial tener plenamente en cuenta el diseño de las estructuras.