¿Por qué se forman grietas en el acero para matrices durante el enfriamiento y cómo pueden evitarse? Este artículo explora los diferentes tipos de grietas que pueden producirse, desde las longitudinales hasta las de corrosión bajo tensión, y ofrece un análisis detallado de las causas que subyacen a cada tipo. Conozca las medidas preventivas esenciales, como la selección de materiales y las técnicas de tratamiento térmico, para garantizar la integridad y longevidad de los componentes de acero para troqueles en sus procesos de fabricación.

Las grietas longitudinales en las matrices se caracterizan por su orientación axial, su perfil delgado y su forma alargada. Estos defectos suelen producirse durante el proceso de enfriamiento, sobre todo en el enfriamiento sin centros, en el que toda la matriz se somete a un enfriamiento rápido.

Durante el enfriamiento sin centros, el núcleo de la matriz se transforma en martensita, una microestructura dura pero quebradiza con el mayor volumen específico en comparación con otras fases del acero. Esta expansión volumétrica genera importantes tensiones tangenciales de tracción dentro de la matriz.

La magnitud de estas tensiones internas es directamente proporcional al contenido de carbono del acero para matrices. Los aceros con mayor contenido en carbono experimentan una mayor transformación martensítica, lo que provoca cambios volumétricos más pronunciados y, en consecuencia, mayores tensiones tangenciales de tracción.

Cuando estas tensiones de tracción internas superan la resistencia última a la tracción del acero, se forman grietas longitudinales. Estas grietas se propagan a lo largo del eje de la matriz, siguiendo la trayectoria de máxima concentración de tensiones.

Los siguientes factores agravan la generación de grietas longitudinales:

(1) El acero contiene mucho S, P, Bi, Pb, Sn, As y otras impurezas nocivas con bajo punto de fusión.

Cuando el lingote de acero se lamina, presenta una grave distribución de segregación longitudinal a lo largo de la dirección de laminación, lo que es fácil que produzca concentración de tensiones y forme grietas longitudinales de enfriamiento, o que las grietas longitudinales formadas por el enfriamiento rápido tras la laminación de la materia prima no se procesen y retengan en el producto, provocando que las grietas finales de enfriamiento se expandan y formen grietas longitudinales;

(2) Las grietas longitudinales son fáciles de formar cuando el tamaño de la matriz está dentro del rango del tamaño sensible de la grieta de enfriamiento del acero (el tamaño peligroso de la grieta de enfriamiento del acero al carbono para herramientas es de 8-15mm, y el tamaño peligroso del acero medio y bajo para herramientas es de 8-15mm). acero aleado es de 25-40 mm) o el medio de enfriamiento por temple seleccionado supera ampliamente la velocidad crítica de enfriamiento por temple del acero.

Medidas preventivas:

(1) La inspección de almacenamiento de materias primas se llevará a cabo estrictamente, y el acero con impurezas nocivas que superen la norma no se pondrá en producción;

(2) Fundición al vacío, refinado en horno o escoria electrostática En la medida de lo posible, se seleccionará acero para matrices de refundición;

(3) El proceso de tratamiento térmico se mejora adoptando el calentamiento en vacío, el calentamiento en atmósfera protectora, el calentamiento en horno de baño salino totalmente desoxidado, el temple graduado y el temple isotérmico;

(4) El cambio del temple sin centro al temple central, es decir, el temple incompleto, y la obtención de una estructura de bainita inferior con alta resistencia y tenacidad pueden reducir en gran medida la tensión de tracción y evitar eficazmente el agrietamiento longitudinal y la distorsión por temple de la matriz.

Las grietas transversales se caracterizan por su orientación perpendicular al eje longitudinal de la matriz. Estos defectos plantean importantes retos en la fabricación de troqueles y pueden afectar gravemente al rendimiento y la longevidad de la herramienta.

En las matrices no templadas, se desarrolla una importante concentración de tensión de tracción en la interfaz entre las zonas templadas y no templadas. Este gradiente de tensión es particularmente pronunciado debido a las diferentes propiedades de los materiales y coeficientes de expansión térmica de las dos regiones.

Las matrices de gran tamaño son especialmente susceptibles a la formación de grietas transversales durante los procesos de enfriamiento rápido, como el temple. El rápido cambio de temperatura induce gradientes térmicos que generan importantes tensiones internas. Cuando estas tensiones superan la resistencia a la tracción del material, se produce el inicio y la propagación de grietas.

La formación preferente de grietas transversales se atribuye a la distribución de tensiones dentro de la matriz. Normalmente, el componente de tensión axial supera a la tensión tangencial, lo que conduce a la propagación de grietas perpendiculares a la dirección de tensión primaria.

Los factores metalúrgicos también desempeñan un papel crucial en la formación de grietas transversales. La segregación de impurezas de bajo punto de fusión como el azufre (S), el fósforo (P), el bismuto (Bi), el plomo (Pb), el estaño (Sn) y el arsénico (As) a lo largo de los límites de grano puede debilitar significativamente la cohesión del material. Estas regiones segregadas suelen alinearse transversalmente en el módulo de forja debido al flujo de material durante los procesos de conformado. Además, las microfisuras transversales preexistentes o las discontinuidades del material pueden actuar como concentradores de tensiones, exacerbando la formación de grietas durante el tratamiento térmico.

Medidas preventivas:

(1) El módulo deberá forjarse de forma razonable. La relación entre la longitud y el diámetro de las materias primas, es decir, la relación de forja, será preferiblemente de 2-3.

Se adoptará para la forja el tipo de doble cruz de dirección variable.

Después de cinco recalcados y cinco trefilados, se procederá a la forja a fuego múltiple para que el carburo y las impurezas del acero queden finos y se distribuyan uniformemente en la matriz de acero.

La estructura de fibra de forja se distribuirá de forma no direccional alrededor de la cavidad, lo que mejorará en gran medida las propiedades mecánicas transversales del módulo, reduciendo y eliminando la fuente de tensión;

(2) Seleccionar la velocidad de enfriamiento y el medio de enfriamiento ideales: enfriamiento rápido por encima del Sra. Punto del acero es superior a la velocidad crítica de enfriamiento del acero.

La tensión generada por el subenfriamiento austenita en el acero es la tensión térmica, la capa superficial es la tensión de compresión, y la capa interior es la tensión de tracción, que se compensan entre sí, evitando eficazmente la formación de grietas por tensión térmica.

El enfriamiento lento entre Ms -Mf del acero puede reducir en gran medida la tensión organizativa al conformar templado martensita.

Cuando la suma de la tensión térmica y la tensión correspondiente en el acero es positiva (tensión de tracción), es fácil que se produzcan grietas por enfriamiento rápido, y cuando es negativa, no es fácil que se produzcan grietas por enfriamiento rápido.

Lectura relacionada: Grieta de templado vs. Grieta de forja vs. Grieta de rectificado

Aprovechar al máximo la tensión térmica, reducir la tensión de transformación de fase y controlar la tensión total para que sea negativa, lo que puede evitar eficazmente las grietas transversales de enfriamiento rápido.

El quenchant orgánico CL-1 es un quenchant ideal, que puede reducir y evitar la distorsión de la matriz de temple y controlar la distribución razonable de la capa de temple.

Ajustando la proporción de quenchant CL-1 con diferentes concentraciones, se pueden obtener diferentes velocidades de enfriamiento, y se puede obtener la distribución de capa endurecida requerida para satisfacer las necesidades de diferentes aceros para troqueles.

Lectura relacionada: ¿Qué materiales se suelen utilizar para las matrices de estampación?

Las grietas por arco se producen con frecuencia en los cambios bruscos de geometría de los componentes de las matrices, como esquinas, muescas, cavidades y líneas de rebaba. Este fenómeno se debe principalmente a la concentración de tensiones durante el enfriamiento, donde la tensión en las esquinas puede ser hasta 10 veces mayor que en las superficies lisas.

Varios factores contribuyen a la formación de grietas de arco:

(1) Contenido de carbono y elementos de aleación:

Un mayor contenido de carbono (C) y un aumento de los elementos de aleación reducen la temperatura de inicio de la martensita (Ms) del acero. Una disminución de 2°C en la temperatura Ms da lugar a un aumento de 1,2 veces en la susceptibilidad al agrietamiento por enfriamiento. Y lo que es más dramático, una reducción de 8 °C en la temperatura Ms provoca un aumento de 8 veces en la tendencia al agrietamiento.

(2) Transformaciones microestructurales:

Diferentes microestructuras, o incluso la misma microestructura en varias regiones del acero, se transforman a diferentes velocidades durante el enfriamiento. Los dispares cambios de volumen específico asociados a estas transformaciones generan importantes tensiones internas. Estas tensiones pueden provocar la formación de grietas en forma de arco en las interfaces entre las distintas regiones microestructurales.

(3) Templado inadecuado:

Un revenido insuficiente o retardado tras el enfriamiento puede dar lugar a la retención de austenita en la microestructura del acero. Esta austenita retenida puede:

Cuando las tensiones combinadas superan el límite de resistencia del acero, pueden formarse grietas en forma de arco.

(4) Fragilización por revenimiento:

Cuando el acero templado se templa lentamente a altas temperaturas, puede producirse un fenómeno conocido como fragilización secundaria por revenido. Este proceso provoca la precipitación de impurezas nocivas como el fósforo (P) y el azufre (S) a lo largo de los límites de grano. Estos precipitados reducen significativamente la cohesión de los límites de grano, la resistencia global y la tenacidad, al tiempo que aumentan la fragilidad. En consecuencia, pueden formarse grietas de arco bajo cargas externas durante el servicio.

Medidas preventivas:

(1) Mejorar el diseño, hacer que la forma sea simétrica en la medida de lo posible, reducir el cambio brusco de forma, aumentar el orificio de proceso y la nervadura de refuerzo, o adoptar el montaje combinado;

(2) Las esquinas redondeadas sustituyen a los ángulos rectos y agudos y bordes afiladosy los agujeros pasantes sustituyen a los agujeros ciegos para mejorar la precisión de procesamiento y el acabado superficial, reducir las fuentes de concentración de tensiones.

Para los lugares en los que es imposible evitar ángulos rectos, esquinas y bordes afilados, agujeros ciegos, etc., los requisitos generales de dureza no son elevados, se puede utilizar alambre de hierro, cuerda de amianto, barro resistente al fuego, etc., para ligar o rellenar, y se pueden crear barreras artificiales de enfriamiento para ralentizar el enfriamiento y el temple, evitar la concentración de tensiones y prevenir la formación de grietas de arco durante el temple;

(3) El acero templado deberá templarse a tiempo para eliminar parte del temple. tensión interna y evitar que se expanda la tensión de enfriamiento;

(4) Templar durante mucho tiempo para mejorar la tenacidad a la fractura de la matriz;

(5) Totalmente templado para obtener una estructura y propiedades estables;

(6) El revenido repetido puede transformar completamente la austenita residual y eliminar nuevas tensiones;

(7) Un templado razonable puede mejorar la resistencia a la fatiga y la exhaustividad. propiedades mecánicas del acero partes;

El acero para moldes con el segundo tipo de fragilidad de revenido se enfriará rápidamente después del revenido a alta temperatura (enfriamiento por agua o enfriamiento por aceite) para eliminar el segundo tipo de fragilidad de revenido y prevenir y evitar la formación de grietas de arco durante el enfriamiento.

Las grietas por descascarillado en las matrices son un modo de fallo crítico que se produce cuando la capa superficial endurecida se separa del sustrato de acero bajo tensión operativa. Este fenómeno se debe principalmente a la compleja interacción de factores térmicos, mecánicos y metalúrgicos durante el tratamiento térmico y el servicio posterior.

La génesis de las grietas de pelado radica en los volúmenes específicos diferenciales entre las estructuras de la superficie y del núcleo de la matriz. Durante el enfriamiento, esta disparidad induce importantes tensiones axiales y tangenciales en la capa superficial, complementadas por tensiones radiales de tracción. La transición abrupta en la distribución de tensiones crea una zona estrecha de alta concentración de tensiones, que es especialmente susceptible a la formación de grietas.

Estas grietas suelen iniciarse durante la fase de enfriamiento que sigue a los tratamientos térmicos químicos superficiales. La discrepancia en la composición química y las características de transformación de fase entre la capa superficial modificada y el sustrato de acero provoca una expansión diferencial de la martensita en estas regiones. Este desajuste genera importantes tensiones de transformación, que pueden superar la resistencia de adherencia entre la capa tratada químicamente y el sustrato.

Diversas técnicas de endurecimiento de superficies son propensas a este problema, entre ellas:

Las prácticas de templado posteriores al tratamiento desempeñan un papel crucial a la hora de mitigar o agravar las grietas por descascarillado. El revenido rápido de la capa modificada químicamente, especialmente a temperaturas inferiores a 300°C, puede ser perjudicial. Tales prácticas inducen tensiones de tracción en la capa superficial mientras que simultáneamente generan tensiones de compresión en el núcleo de acero y en la zona de transición. Si la tensión de tracción resultante supera a la tensión de compresión, puede provocar la delaminación de la capa tratada químicamente.

Medidas preventivas:

(1) La concentración y la dureza de la capa de infiltración química del acero para matrices deben reducirse lentamente desde la superficie hacia el interior, y debe mejorarse la fuerza de unión entre la capa de infiltración y la matriz.

El tratamiento de difusión después de la infiltración puede hacer que la capa de infiltración química y la transición de la matriz sean uniformes;

(2) Antes del tratamiento químico del acero para matrices, recocido por difusiónEl tratamiento de recocido de esferoidización y el tratamiento de temple y revenido se llevarán a cabo para refinar completamente la estructura original, lo que puede prevenir y evitar eficazmente las grietas de pelado y garantizar la calidad del producto.

Las grietas de malla, también conocidas como "heat checking" o "fire cracking", son una red de grietas finas y poco profundas que suelen tener entre 0,01 y 1,5 mm de profundidad. Estas grietas suelen formar un patrón radiante a lo largo de la superficie de la matriz, de ahí el apodo de "grieta".

Las principales causas de agrietamiento de la malla son las siguientes:

(1) Descarburación: Presencia de una capa de descarburación profunda en la materia prima que permanece después del corte en frío, o descarburación oxidativa que se produce cuando la matriz acabada se calienta en un horno de atmósfera oxidante.

(2) Diferencias estructurales: El metal descarburado de la superficie de la matriz tiene una estructura, un contenido de carbono y un volumen específico diferentes en comparación con la martensita de la matriz de acero. Durante el enfriamiento, esta disparidad provoca el desarrollo de importantes tensiones de tracción en la capa superficial descarburada. En consecuencia, el metal superficial suele agrietarse en forma de red a lo largo de los límites de grano.

(3) Acero de grano grueso: Utilización de materia prima con una estructura de grano grueso que contiene ferrita masiva, que no puede eliminarse mediante los procesos de temple convencionales. Esta estructura gruesa puede persistir en el material templado, lo que reduce la resistencia del límite de grano y aumenta la fragilidad.

(4) Problemas de tratamiento térmico: El control impreciso de la temperatura, el mal funcionamiento de los instrumentos o el sobrecalentamiento pueden provocar el engrosamiento del grano o incluso su combustión. Esto provoca una pérdida de cohesión de los límites de grano y debilita aún más la estructura del material.

Durante el temple y el enfriamiento de la matriz, los carburos de acero precipitan a lo largo de los límites de grano de la austenita. Esta precipitación reduce significativamente la resistencia de los límites de grano, disminuye la tenacidad y aumenta la fragilidad. Bajo la acción de las tensiones de tracción generadas durante el proceso de tratamiento térmico, los límites de grano debilitados se vuelven susceptibles de agrietarse, lo que da lugar al patrón de red característico de las grietas de malla.

Medidas preventivas:

(1) Se comprobará estrictamente la composición química, la estructura metalográfica y la detección de defectos de las materias primas, y no se utilizarán como materiales para matrices materias primas no cualificadas ni acero de grano grueso;

(2) Se seleccionará acero de grano fino y acero de horno eléctrico de vacío, y se volverá a comprobar la profundidad de la capa de descarburación de las materias primas antes de la producción.

La tolerancia de corte en frío debe ser mayor que la profundidad de la capa de descarburación;

(3) Formular un proceso de tratamiento térmico avanzado y razonable, seleccionar un instrumento de control de temperatura por microordenador con una precisión de control de ± 1,5 ℃, y calibrar el instrumento in situ con regularidad;

(4) El horno eléctrico de vacío, el horno de atmósfera protectora y el horno de baño de sal totalmente desoxidado se utilizan para el tratamiento final de los productos de moldeo para prevenir y evitar eficazmente la formación de grietas en la red.

La mayoría de los aceros para matrices son aceros aleados de medio y alto contenido en carbono, caracterizados por su gran templabilidad y resistencia al desgaste.

Tras el temple, una parte de la austenita subenfriada permanece sin transformarse en martensita, persistiendo como austenita residual en la microestructura. Esta austenita retenida puede afectar significativamente a las propiedades mecánicas del acero, a su estabilidad dimensional y a su rendimiento general durante el servicio.

Cuando la temperatura desciende por debajo de cero, la continuación del proceso de enfriamiento puede inducir una nueva transformación martensítica de la austenita retenida. Este fenómeno constituye la base del tratamiento criogénico, que es esencialmente una extensión del proceso de enfriamiento rápido.

La transformación de la austenita retenida en martensita a temperaturas bajo cero provoca una expansión volumétrica, generando tensiones internas adicionales. Estas tensiones se superponen a las tensiones de enfriamiento existentes a temperatura ambiente.

Cuando la tensión acumulada del temple a temperatura ambiente y del enfriamiento bajo cero supera la resistencia última del material, pueden formarse grietas por el tratamiento en frío. Estas grietas, a menudo microscópicas, pueden propagarse en condiciones de servicio y provocar un fallo prematuro de la matriz.

Medidas preventivas:

(1) Antes del tratamiento de temple y enfriamiento, la matriz se hervirá en agua hirviendo durante 30-60min para eliminar 15% - 25% de la tensión interna de temple y estabilizar la austenita residual.

A continuación, la matriz se someterá a un tratamiento de enfriamiento normal a - 60 ℃ o criogénico a - 120 ℃.

Cuanto más baja sea la temperatura, más se transformará la austenita residual en martensita, pero es imposible completar la transformación.

El experimento muestra que se retiene alrededor de 2% - 5% de la austenita residual, y se puede retener una pequeña cantidad de austenita residual según sea necesario para relajar la tensión.

Desempeña una función amortiguadora. Como la austenita residual es blanda y tenaz, puede absorber parcialmente la energía de expansión rápida de la martensitización y aliviar la tensión de transformación;

(2) Después del tratamiento en frío, sacar el molde y ponerlo en agua caliente para elevar la temperatura, lo que puede eliminar 40% - 60% de la tensión del tratamiento en frío.

Cuando alcance la temperatura ambiente, deberá templarse a tiempo.

La tensión del tratamiento en frío debe eliminarse aún más para evitar la formación de grietas de tratamiento en frío, obtener un rendimiento organizativo estable y garantizar que los productos del molde no se deformen durante el almacenamiento y el uso.

Las grietas de rectificado se producen con frecuencia durante el proceso de rectificado en frío que sigue al temple y revenido de los productos troquelados. Estas microfisuras suelen formarse perpendicularmente a la dirección de rectificado, con profundidades que oscilan entre 0,05 y 1,0 mm.

Varios factores contribuyen a la formación de grietas de rectificado:

(1) Pretratamiento inadecuado de la materia prima: Si no se eliminan los carburos masivos, reticulados y en bandas, junto con una descarburación severa, se compromete la integridad del material.

(2) Temperatura final de temple excesiva: El sobrecalentamiento provoca el engrosamiento del grano y el aumento de la formación de austenita residual, lo que reduce la resistencia y la tenacidad globales del material.

(3) Transformación de fase inducida por tensión: Durante el rectificado, la austenita residual se transforma en martensita, introduciendo importantes tensiones estructurales.

La aparición de grietas por rectificado suele ser el resultado de complejas interacciones de tensiones. Un revenido insuficiente puede dejar tensiones residuales de tracción, que se combinan con tensiones estructurales inducidas por el rectificado. Además, unos parámetros de rectificado agresivos (alta velocidad, velocidad de avance excesiva) o una refrigeración inadecuada pueden provocar un rápido aumento de la temperatura de la superficie que se aproxime a las temperaturas de temple. El rápido enfriamiento posterior por los fluidos de rectificado puede inducir un enfriamiento secundario localizado, creando un entorno de tensiones múltiples.

Cuando las tensiones acumuladas superan la resistencia última del material, se forman grietas de rectificado superficial. Para mitigar este problema, es fundamental optimizar todo el proceso de tratamiento térmico, controlar cuidadosamente los parámetros de rectificado y garantizar una refrigeración adecuada durante las operaciones de rectificado. La aplicación de tratamientos de alivio de tensiones tras el rectificado y la utilización de técnicas de rectificado avanzadas, como la refrigeración criogénica o la lubricación por cantidades mínimas (MQL), pueden reducir aún más el riesgo de formación de grietas.

Medidas preventivas:

(1) Las materias primas se modifican y forjan muchas veces con recalcado y estirado de dirección variable en forma de cruz doble.

Después de cuatro recalcados y cuatro estirados, la estructura de la fibra de forja se distribuye simétricamente en forma ondulada alrededor de la cavidad o eje.

El calor residual final a alta temperatura se utiliza para el temple, seguido del revenido a alta temperatura, que puede eliminar por completo los carburos en bloque, reticulados, en banda y en cadena y refinar los carburos hasta niveles de 2-3;

(2) Formular un proceso de tratamiento térmico avanzado para controlar que el contenido de austenita residual final templada no supere la norma;

(3) Templar y eliminar las tensiones de enfriamiento a tiempo después del enfriamiento;

(4) La reducción adecuada de la velocidad de rectificado, la cantidad de rectificado y la velocidad de enfriamiento del rectificado pueden prevenir y evitar eficazmente la formación de grietas de rectificado.

Las grietas por corte con hilo se producen durante el proceso de corte en línea de módulos templados y revenidos, lo que altera significativamente la distribución del campo de tensiones en las capas superficiales, intermedias y centrales del metal.

Este proceso altera el equilibrio de las tensiones internas residuales de enfriamiento, lo que provoca deformaciones y la aparición de importantes tensiones de tracción en zonas concretas. Cuando estas tensiones de tracción superan el límite de resistencia del material, se producen grietas. Característicamente, estas grietas se manifiestan como fisuras en forma de cola de arco dentro de la capa metamórfica rígida.

Las pruebas experimentales revelan que el corte por hilo es esencialmente un proceso de descarga localizada a alta temperatura seguido de un enfriamiento rápido. Este ciclo térmico induce la formación de una capa dendrítica solidificada con una estructura as-cast en la superficie del metal. En particular, este proceso genera tensiones de tracción que oscilan entre 600 y 900 MPa y produce una capa blanca de temple secundario de alta tensión de 0,03 mm de espesor.

Los factores clave que contribuyen a las grietas de corte de alambre incluyen:

(1) Fuerte segregación de carburo en las materias primas, que compromete la integridad estructural;

(2) Mal funcionamiento del equipo que provoca temperaturas de enfriamiento excesivas, con el consiguiente engrosamiento del grano. Esto reduce la resistencia y la tenacidad del material y aumenta su fragilidad;

(3) Templado inadecuado o retardado de las piezas templadas, que deja tensiones internas residuales excesivas. Estas tensiones, combinadas con las nuevas tensiones internas generadas durante el corte con hilo, culminan en la formación de grietas.

Medidas preventivas:

(1) Compruebe estrictamente las materias primas antes de almacenarlas para asegurarse de que la composición organizativa de las materias primas es cualificada.

Las materias primas no cualificadas deben forjarse para romper los carburos, de modo que la composición química y la estructura metalográfica cumplan las condiciones técnicas antes de que puedan ponerse en producción.

Antes del tratamiento térmico de los módulos, los productos acabados se templarán, revenirán y cortarán con alambre después de reservar una cierta cantidad de esmerilado;

(2) Calibrar el instrumento antes de entrar en el horno, seleccione el microordenador para controlar la temperatura, con la precisión de control de temperatura de ± 1,5 ℃, horno de vacío y horno de atmósfera protectora para la calefacción, y evitar estrictamente el sobrecalentamiento y la descarburación oxidativa;

(3) Temple graduado, temple isotérmico y revenido oportuno después del temple, revenido múltiple, eliminando totalmente la tensión interna, creando las condiciones para corte de alambre;

(4) Formular un proceso de corte de alambre científico y razonable.

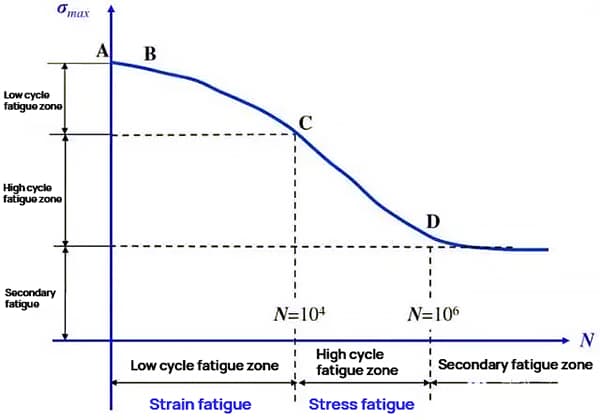

Durante el servicio de troquelado, se forman microfisuras de fatiga bajo tensiones alternas repetidas, que se expanden gradualmente y pueden provocar un fallo catastrófico repentino por fractura de fatiga.

(1) Los defectos metalúrgicos de las materias primas afectan significativamente a la resistencia a la fatiga:

(2) Entre los aspectos del tratamiento térmico que afectan al comportamiento a fatiga se incluyen:

Estos factores pueden provocar una notable reducción de la resistencia global a la fatiga del material.

(3) La calidad de la superficie desempeña un papel fundamental en la resistencia a la fatiga:

Medidas preventivas:

(1) Seleccionar estrictamente los materiales, asegurar los materiales y controlar el contenido de Pb, As, Sn y otras impurezas de bajo punto de fusión y S, P no metálico impurezas que no superen la norma;

(2) La inspección del material se llevará a cabo antes de la producción, y las materias primas no cualificadas no se pondrán en producción;

(3) Para reforzar la superficie de la matriz mediante granallado, se seleccionará el acero refinado por refundición por electroescoria con alta pureza, menos impurezas, composición química uniforme, granos finos, carburos pequeños, buenas propiedades isotrópicas y alta resistencia a la fatiga. granallado y la infiltración química superficial, de modo que la superficie metálica quede prensada previamente para compensar la tensión de tracción generada cuando la matriz está en servicio, y mejorar la resistencia a la fatiga de la superficie de la matriz;

(4) Mejorar la precisión del mecanizado y el acabado de la superficie de la matriz;

(5) Mejorar la estructura y las propiedades de la capa química y la capa endurecida, y utilizar un microordenador para controlar el grosor, la concentración y el grosor de la capa endurecida de la capa química.

Esta grieta suele producirse durante el uso.

El molde metálico se agrieta debido al proceso de reacción química o electroquímica, que provoca daños y corrosión de la estructura desde la superficie hasta el interior.

Esto se denomina agrietamiento por corrosión bajo tensión.

La resistencia a la corrosión del acero para matrices es diferente debido a las diferentes estructuras tras el tratamiento térmico.

La estructura más resistente a la corrosión es la austenita (A), y la más fácil de corroer es la troostita (T), que a su vez es ferrita (F) - martensita (M) - perlita (P) - sorbita (S).

Por lo tanto, la estructura en T no es adecuada para el tratamiento térmico del acero para matrices.

Aunque el acero templado haya sido revenido, debido a un revenido insuficiente, la tensión interna en el temple sigue existiendo en mayor o menor medida.

Cuando el molde esté en servicio, se generarán nuevas tensiones bajo la acción de una fuerza externa.

Las grietas por corrosión bajo tensión se producirán siempre que haya tensión en el molde metálico.

Medidas preventivas:

(1) Después del temple, el acero para troqueles se templará oportuna, completa y repetidamente para eliminar la tensión interna del temple;

(2) En general, no es adecuado templar el acero para matrices a 350-400 ℃ después del temple.

Debido a que la estructura T se produce a menudo a esta temperatura, la matriz con estructura T debe ser reprocesada, y la matriz debe ser tratada con prevención de óxido para mejorar la resistencia a la corrosión;

(3) La matriz de trabajo en caliente se precalentará a baja temperatura antes del servicio, y la matriz de trabajo en frío se templará a baja temperatura para eliminar la tensión después de una etapa de servicio, lo que no sólo puede prevenir y evitar la aparición de grietas por corrosión bajo tensión, sino también mejorar en gran medida la vida útil de la matriz, matar dos pájaros de un tiro, y puede lograr importantes beneficios técnicos y económicos.