¿Se ha fijado alguna vez en las frustrantes ondulaciones de las chapas cortadas con láser? Estas imperfecciones pueden arruinar la precisión y aumentar los costes. Este artículo explora los factores críticos que conducen a las ondulaciones de corte en el corte por láser de chapa metálica, proporcionando ideas sobre cómo minimizar estos defectos. Desde la comprensión de la liberación de tensiones hasta la optimización de las secuencias de corte, aprenderá estrategias prácticas para lograr cortes más suaves y de alta calidad en sus proyectos de chapa metálica. Sumérjase y descubra cómo mejorar su proceso de corte por láser y reducir el desperdicio de material.

El procesado de chapa metálica se refiere al procesado en frío de chapas metálicas de menos de 6 mm. Puede dividirse en dos categorías: el procesado por estampación, adecuado para la producción en masa, y el procesado de chapa CNC, adecuado para la producción de pequeños lotes. Este post se centra en el análisis y la mejora de la ondulación de corte durante el corte por láser de chapa metálica y el blanking en la producción de lotes pequeños.

Transformación de chapa tiene una amplia gama de aplicaciones en industrias como chasis y armarios, electrodomésticos, productos de ferretería, instrumentos y medidores, vallas publicitarias, lámparas y fabricación de maquinaria. Se caracteriza por su rápida velocidad de procesamiento, ciclo corto, pequeña deformación de la superficie y capacidad para procesar diversos materiales sin necesidad de herramientas adicionales.

En los últimos años, nuestra empresa ha desarrollado la industria de bibliotecas de discos ópticos para satisfacer la demanda del mercado de productos diversos y de lotes pequeños. La parte central del armario de la biblioteca de discos ópticos es el componente de acción interna, que desempeña un papel crucial en el rendimiento general del mecanismo. La precisión de las dimensiones del núcleo chapa metálica productos dentro del armario requiere ±0,1 mm.

Para garantizar la precisión del procesamiento, nuestra empresa utiliza la máquina de compuesto de estampado láser de fibra óptica de Amada para el corte por láser y el troquelado de productos de chapa metálica, que tiene una precisión de procesamiento de ±0,07 mm/1000 mm.

Sin embargo, durante el proceso de corte por láser y blanking, los fenómenos de corte anormales, tales como la ondulación de corte y la rebaba cortantepuede dar lugar a defectos en el producto y a un aumento de los costes de transformación.

Mediante un análisis exhaustivo y la comparación de los productos defectuosos, se descubrió que la ondulación de corte se produce sobre todo en los productos de mayor tamaño, con una tasa de defectos de unos 10%. Por el contrario, los productos más pequeños tienen una tasa de defectos inferior a 1%. Para reducir las pérdidas de producción y los costes de procesamiento, es esencial analizar y estudiar el corte por láser proceso de borrado.

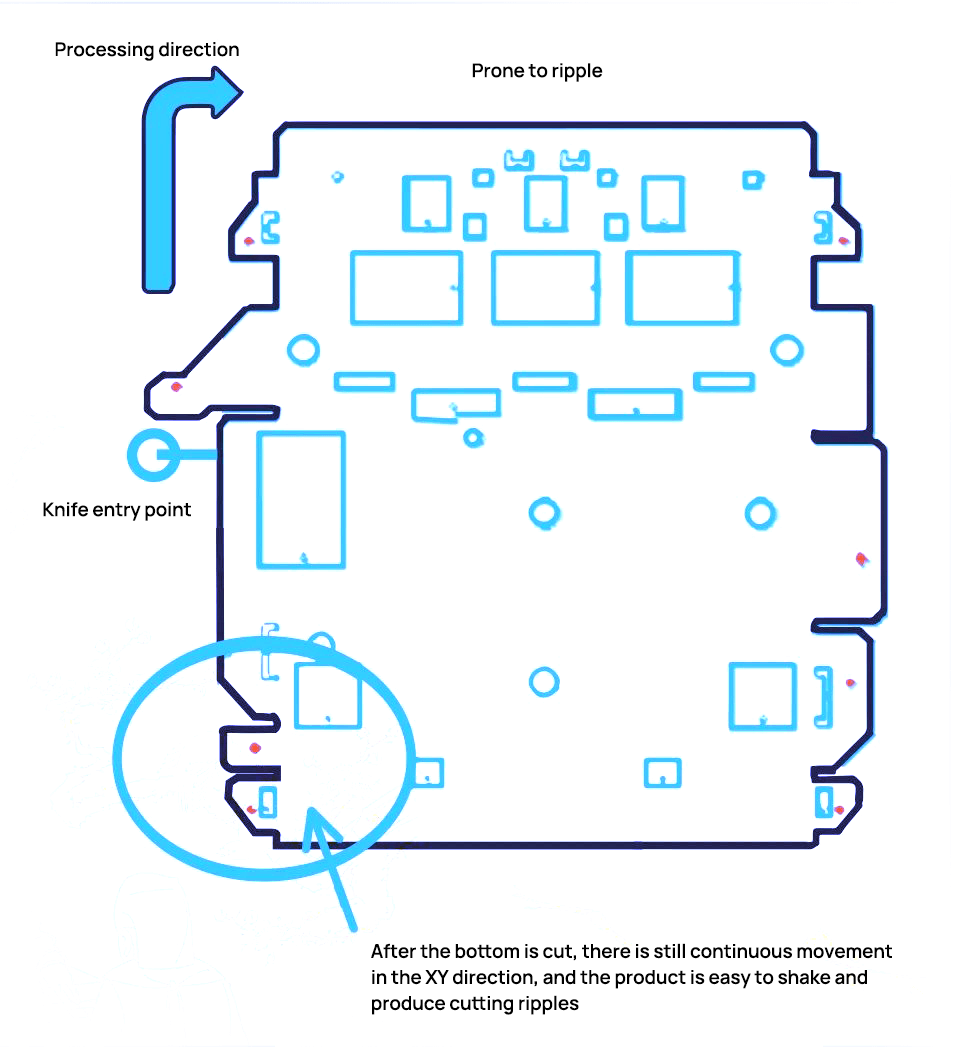

La máquina de compuestos se utiliza para corte por láser de metales y troquelado, con la pinza de la máquina sujetando la chapa y moviéndose a lo largo de las direcciones X e Y, como se representa en la Fig. 1, que muestra el equipo de procesamiento del producto y el área de procesamiento.

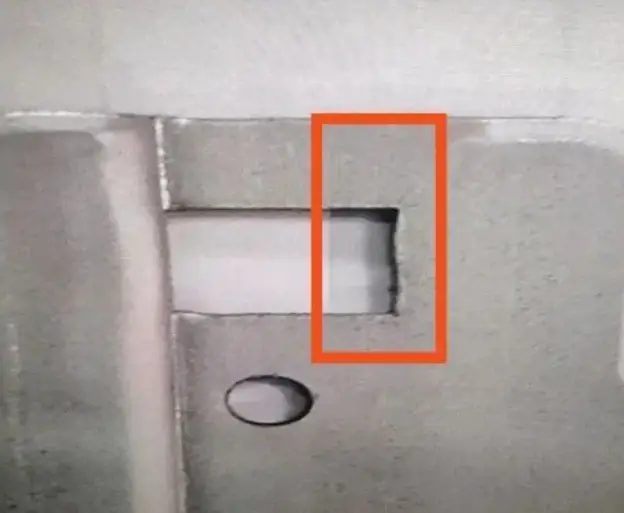

Sin embargo, durante el procesamiento continuo, la tensión local de la placa se libera, debilitando gradualmente su resistencia y haciendo que la placa tiemble durante el movimiento. En consecuencia, corte por láser se producen ondulaciones que dan lugar a productos mal procesados. El tamaño de la ondulación de corte también se ve afectado por varios factores, como la dirección de procesamiento del producto, la posición inicial de procesamiento y el orden de retirada del producto, como se muestra en las Fig. 2 y Fig. 3.

Además, el corte de productos de gran tamaño provoca una mayor liberación de tensiones de la chapa, lo que hace que ésta se agite aún más durante el corte de las piezas restantes. Esto provoca ondulaciones en el corte, lo que conlleva mayores costes de procesamiento y desperdicio de material.

Para minimizar este tipo de incidencias, es crucial garantizar la estabilidad y resistencia de la plancha durante el proceso de corte, sobre todo cuando se trata de productos de gran tamaño que requieren tiempos de procesamiento más largos.

Fig. 1 Equipo y zona de transformación

Fig. 2 Estado de ondulación cortante 1

Fig. 3 estado de ondulación de corte 2

Durante el proceso de corte, la posición inicial de los productos desempeña un papel crucial en la generación de ondulaciones de corte. Normalmente, el mecanizado se inicia o bien desde el extremo alejado de la mordaza o bien desde el extremo cercano a la mordaza.

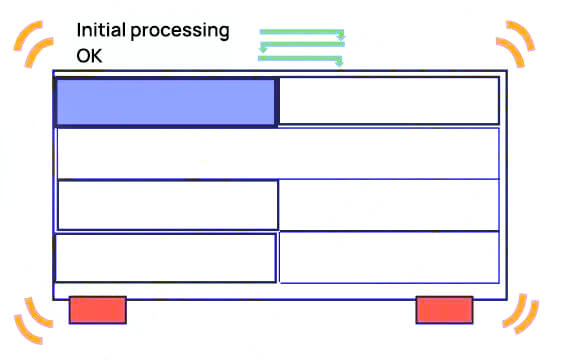

Si el producto se procesa desde una posición alejada de la pinza, como se muestra en la Fig. 4, la placa situada en el extremo de la pinza puede cortarse al final. Este enfoque puede garantizar que la tensión de la placa no se libere antes de tiempo, lo que a su vez garantiza la resistencia y la estabilidad de la placa durante el movimiento, evitando en última instancia la aparición de ondulaciones de corte.

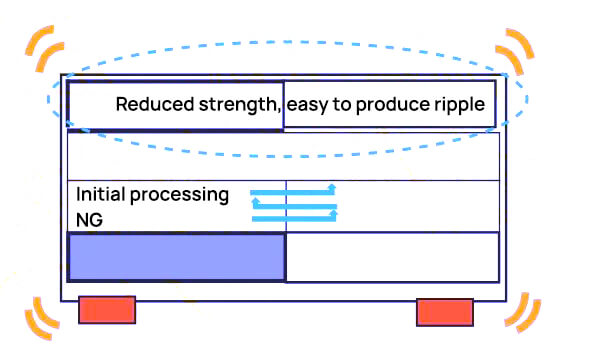

Por otro lado, cuando el producto se procesa desde una posición cercana a la pinza, como se muestra en la Fig. 5, la tensión de la placa no se ve comprometida de forma significativa al principio del procesamiento, por lo que la aparición de ondulaciones de corte es menos probable. Sin embargo, el corte continuo de la placa cerca del extremo de la pinza liberará gradualmente la tensión de la placa, lo que dará lugar a una placa inestable durante el movimiento.

Cuando el procesamiento se aleja gradualmente de la pinza, es probable que los productos periféricos experimenten ondulaciones de corte debido a la resistencia insuficiente de la placa. Por lo tanto, durante la programación, es crucial asegurarse de que los productos se cortan desde el extremo más alejado de la pinza y luego progresivamente hacia el extremo de la pinza. Este enfoque garantiza la resistencia de la placa y elimina la generación de ondulaciones de corte.

Fig. 4 buena posición inicial del tratamiento

Fig. 5 la posición de inicio del tratamiento es deficiente

Durante el corte de chapa el punto de entrada donde se inicia el corte se convertirá naturalmente en el punto de salida cuando el corte haya finalizado.

Seleccionar un punto de entrada adecuado puede reducir la probabilidad de cortar ondulaciones.

Al principio del proceso de corte, debido a la buena resistencia de la chapa, el punto de entrada y la dirección del corte no tienen mucho impacto. Sin embargo, a medida que el proceso de corte se acerca al final, el punto de entrada y la dirección de corte se vuelven cruciales para determinar si se producirán ondulaciones de corte en los productos restantes.

Para evitar la generación de ondulaciones de corte, asegúrese de que los productos cercanos al extremo de la pinza tengan suficiente resistencia.

Si el punto de entrada se selecciona en el centro del producto y el corte se realiza en el sentido de las agujas del reloj o en sentido contrario, se cortará primero la parte inferior del producto. Esto provoca la liberación de tensiones de la chapa, lo que reduce la resistencia y estabilidad del producto. En consecuencia, pueden producirse ondulaciones de corte locales, como se muestra en la figura 6.

Si el punto de entrada se selecciona en el extremo inferior, el producto más cercano al extremo de la pinza se cortará en último lugar, lo que significa que la tensión de la placa no se libera antes de tiempo, haciendo que el proceso sea más estable y reduciendo la probabilidad de que se produzcan ondulaciones de corte, como se muestra en la Figura 7.

Al programar el proceso de corte, asegúrese de que el punto de entrada y la dirección de corte se seleccionan de forma que el producto se corte finalmente cerca del extremo de la pinza.

Cuanto menor sea la distancia recorrida durante el proceso de corte, más ondulaciones de corte podrán evitarse en cierta medida. Por supuesto, al seleccionar el punto de entrada en la parte inferior del producto, tenga en cuenta si la dirección de corte es en sentido horario o antihorario.

Fig. 6 La posición del punto de corte es deficiente

Fig. 7 la posición del punto de corte es buena

La función de las pinzas es sujetar la placa y permitir que se mueva en las direcciones X e Y según el programa de procesamiento. Garantizan la estabilidad de la placa durante la operación de procesado. Por lo tanto, es esencial distribuir uniformemente las posiciones de las abrazaderas, lo que evitará sacudidas inestables de las placas causadas por la desviación de las abrazaderas hacia un lado y la generación de ondulaciones de corte.

La figura 8 muestra una comparación de las posiciones de las pinzas.

Aunque la colocación de las pinzas puede influir en las ondulaciones de corte, este factor puede evitarse durante el proceso de operación.

Fig. 8 Abrazadera sujeción posición

Durante el proceso de producción, el manipulador TK se utiliza a veces para ayudar a sacar los productos cortados, lo que puede ahorrar recursos humanos y materiales y lograr una producción totalmente automatizada de los equipos. Sin embargo, cuando se utiliza el manipulador TK para retirar productos, es crucial prestar atención al control de la secuencia de retirada de productos para evitar el debilitamiento de la resistencia y las sacudidas de los materiales que pueden causar ondulaciones de corte.

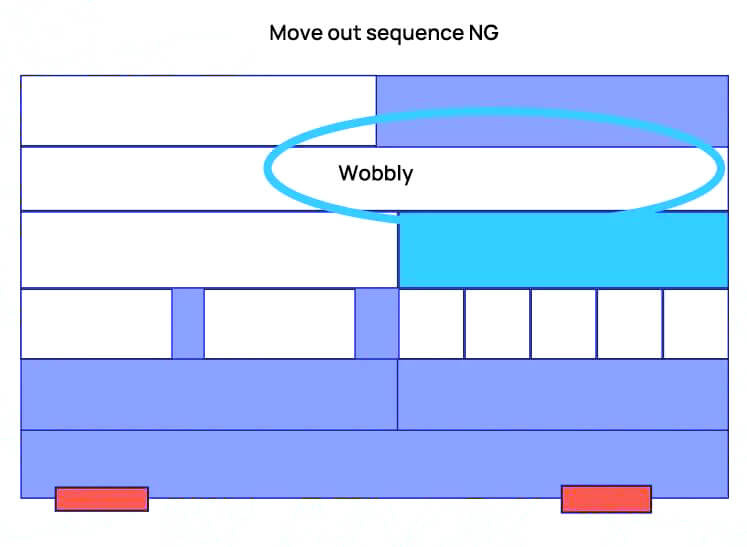

Sacar primero los productos de ambos extremos de la placa y luego del centro puede provocar una liberación de tensiones en ambos extremos de la placa, lo que da lugar a una resistencia insuficiente de la placa. Cuando el programa de procesado llega a la mitad de la placa, ésta puede temblar debido a una resistencia insuficiente, provocando ondulaciones de corte en los productos y dando lugar a elevadas tasas de defectos en los productos y pérdidas de procesado, como se muestra en la Fig. 9.

Para evitar este problema, es esencial sacar los productos sucesivamente por el lado alejado de la pinza. Esto garantiza que la concentración de tensiones de la placa en la posición de procesamiento esté bien distribuida y que el movimiento sea estable, evitando que se produzcan ondulaciones de corte, como se muestra en la Fig. 10.

Por lo tanto, durante el procesamiento y la programación, es importante asegurarse de que los productos se sacan secuencialmente desde el extremo alejado de la pinza para mantener la resistencia de la placa y evitar que se sacuda durante el movimiento, evitando así la generación de ondulaciones de corte.

Fig. 9 Secuencia de retirada del producto defectuoso

Fig. 10 secuencia de retirada de producto bueno

Los factores que influyen en la investigación anterior se basan en un análisis de las ondas cortantes en esta fase.

En la generación de ondulaciones de corte no influye un único factor, sino los efectos combinados de varios factores, como el tamaño, el peso y la velocidad de procesamiento, entre otros.

Para evitar la generación de ondulaciones de corte, es necesario tener en cuenta todos los factores durante el proceso de programación para minimizar la posibilidad de que se produzcan ondulaciones de corte.