¿Alguna vez se ha preguntado cómo elegir la mejor herramienta de corte para su fresadora CNC? Este artículo profundiza en las propiedades esenciales y los tipos de materiales de las herramientas de corte, explicando cómo afecta cada elección a la productividad, la longevidad de la herramienta y la calidad del mecanizado. Al final, comprenderá los factores clave que hacen que un material de herramienta de corte sea adecuado para sus necesidades específicas, garantizando tanto la eficiencia como la precisión en sus proyectos de metalurgia.

En el proceso de corte de metales, la parte cortante de la herramienta es la responsable directa del trabajo de corte. Por ello, el material de la parte cortante de la herramienta suele denominarse material de la herramienta.

La elección razonable del material de la herramienta es una parte importante del proceso de corte, ya que determina en gran medida el nivel de productividad de corte, el consumo de herramientas y los costes de procesamiento, así como el tamaño de la precisión de mecanizado y la calidad de la superficie.

El desarrollo de herramienta de corte también se ve impulsado e influido por el desarrollo de los materiales de las piezas de trabajo.

Hoy compartiré con usted los aspectos básicos de los materiales de las herramientas de corte, así como los métodos para seleccionarlos.

Durante el proceso de corte, las herramientas de corte están sometidas a condiciones extremas que incluyen altas presiones de corte, fricción severa y fuerzas de impacto significativas. Estos factores dan lugar a elevadas temperaturas de corte en la interfaz herramienta-pieza.

Al funcionar en un entorno tan duro, caracterizado por altas temperaturas, altas presiones y una intensa fricción, las herramientas de corte requieren materiales cuidadosamente seleccionados. El uso de materiales inadecuados puede provocar un rápido desgaste, un fallo prematuro o una rotura catastrófica de la herramienta.

Por lo tanto, los materiales de las herramientas de corte deben poseer un conjunto específico de propiedades para garantizar un rendimiento y una longevidad óptimos:

La dureza es una característica fundamental que deben poseer los materiales para herramientas.

Para cortar virutas de una pieza, la dureza de la herramienta debe ser mayor que la del material de la pieza.

El filo de las herramientas utilizadas para cortar materiales metálicos suele tener una dureza superior a 60HRC.

Para los materiales de acero al carbono para herramientas, la dureza debe ser superior a 62HRC a temperatura ambiente.

La dureza del acero rápido es de 63-70HRC, mientras que la de las herramientas de metal duro es de 89-93HRC.

La resistencia al desgaste se refiere a la capacidad del material de la herramienta para resistir el desgaste.

En general, cuanto mayor es la dureza del material de la herramienta, mayor es la resistencia al desgaste.

La resistencia al desgaste depende de la dureza de los puntos duros (como carburos, nitruros, etc.) en la estructura metalográfica del material de la herramienta, del número de estos puntos, del tamaño de sus partículas y de la uniformidad de su distribución, así como de la composición química, la resistencia, la microestructura y la temperatura de la zona de fricción del material de la herramienta.

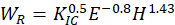

Si se tiene en cuenta la calidad del material y no se consideran la temperatura en la zona de fricción y el desgaste químico, se puede utilizar el siguiente método para expresar la resistencia al desgaste WR del material:

Dónde:

Para que la herramienta pueda trabajar bajo una presión importante, así como soportar los impactos y vibraciones que suelen producirse durante el proceso de corte sin astillarse ni romperse, el material de la herramienta debe tener suficiente resistencia y tenacidad.

En general, cuanto mayor es la tenacidad del material de la herramienta, más fuerza de corte puede soportar.

La resistencia al calor es el principal indicador utilizado para medir el rendimiento de corte de los materiales de las herramientas.

Suele medirse por la capacidad de la herramienta para mantener una dureza, resistencia al desgaste, resistencia y tenacidad elevadas a altas temperaturas, lo que también se conoce como dureza térmica.

Cuanto mayor sea la dureza a alta temperatura del material de la herramienta, mayor será su resistencia al calor. La herramienta tendrá una mayor resistencia a altas temperaturas a la deformación plástica y al desgaste, así como una mayor velocidad de corte admisible.

Además de la dureza a altas temperaturas, el material de la herramienta también debe ser capaz de resistir la oxidación a altas temperaturas y poseer buenas capacidades antiadherencia y antidifusión.

Esta característica se conoce como estabilidad química.

Cuanto mejor es la conductividad térmica del material de la herramienta, más fácilmente se conduce el calor de corte desde la zona de corte. Esto reduce la temperatura de la parte de corte del material de la herramienta, reduciendo así su desgaste.

Las herramientas de corte suelen estar sometidas a importantes choques térmicos cuando se utilizan de forma intermitente o cuando se aplica líquido de corte. Como consecuencia, pueden producirse grietas en el interior de las herramientas y provocar fracturas.

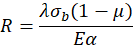

La capacidad del material de la herramienta para resistir el choque térmico puede expresarse mediante el coeficiente de choque térmico R:

Dónde:

Cuanto mayor es la conductividad térmica del material de la herramienta, más fácilmente se transfiere el calor al exterior. Esto reduce el gradiente de temperatura en la superficie de la herramienta.

Un coeficiente de dilatación térmica pequeño puede reducir la deformación térmica.

Un módulo elástico pequeño puede reducir la amplitud de la tensión alterna provocada por la dilatación térmica.

Los materiales para herramientas con buena resistencia al choque térmico pueden utilizar fluido de corte en el proceso de corte.

La herramienta de corte no sólo debe tener un buen rendimiento de corte, sino que también debe ser fácil de fabricar.

Este requisito exige que los materiales de las herramientas tengan mejores propiedades de proceso, como el rendimiento de la forja, el rendimiento del tratamiento térmico, el rendimiento de la soldadura, el rendimiento del rectificado y la deformación plástica a alta temperatura.

La economía es uno de los indicadores esenciales de los materiales de las herramientas.

El desarrollo de materiales para herramientas debe tener en cuenta la situación de los recursos del país, que tiene una gran importancia económica y estratégica.

Aunque algunas herramientas son caras por pieza, su larga vida útil hace que el coste asignado a cada pieza no sea necesariamente elevado. Por tanto, a la hora de seleccionar una herramienta debe tenerse en cuenta el efecto económico.

Además, los sistemas de procesamiento avanzados (como los sistemas de automatización del procesamiento de corte y los sistemas de fabricación flexibles) requieren que el rendimiento de corte de la herramienta sea estable, fiable, predecible y tenga una alta fiabilidad.

La tabla 1 enumera las propiedades físicas y mecánicas de los distintos materiales para herramientas. Las propiedades físicas y mecánicas de los materiales son diferentes, y sus usos también lo son.

Tabla 1 Propiedades físicas y mecánicas de los distintos materiales de las herramientas

| Tipo de material Rendimiento | Acero rápido | Carburo cementado | Sustrato de carburo a base de TC(N) | Cerámica | PcBN | PCD | |||

|---|---|---|---|---|---|---|---|---|---|

| Sistema K (WC-Co) | Sistema P (WC-TIC-TaC-Co) | Al2O3 | Al2O3- TiC | Si3N4 | |||||

| Densidad (g/cm3) | 8.7-8.8 | 14-15 | 10-13 | 5.4-7 | 3.90-3.98 | 4.2-4.3 | 3.2-3.6 | 3.48 | 3.52 |

| HRA | 84-85 | 91-93 | 90-92 | 91-93 | 92.5-93.5 | 93.5-94.5 | 1350-1600HV | 4500HV | >9000HV |

| Resistencia a la flexión /MPa | 2000-4000 | 1500-2000 | 1300-1800 | 1400-1800 | 400-750 | 700-900 | 600-900 | 500-800 | 600-1100 |

| Resistencia a la compresión /MPa | 2800-3800 | 3500-6000 | 3000-4000 | 3500-5500 | 3000-4000 | 2500-5000 | 7000-8000 | ||

| Resistencia a la fractura KIC /(MPa-m1/2) | 18-30 | 10-15 | 9-14 | 7.4-7.7 | 3.0-3.5 | 3.5-4.0 | 5-7 | 6.5-8.5 | 6.89 |

| Módulo elástico /MPa | 210 | 610-640 | 480-560 | 390-440 | 400-420 | 360-390 | 280-320 | 710 | 1020 |

| Conductividad térmica (W/(m-K)) | 20-30 | 80-110 | 25-42 | 21-71 | 29 | 17 | 20-35 | 130 | 210 |

| Coeficiente de dilatación térmica /(×10-6/K) | 5-10 | 4.5-5.5 | 5.5-6.5 | 6.5-7.5 | 7 | 8 | 3.0-3.3 | 4.7 | 3.1 |

| Resistencia al calor /℃ | 600-700 | 800-900 | 900-1000 | 1000-1100 | 1200 | 1200 | 1300 | 1000-1300 | 700-800 |

| Tipo de material | Densidad relativa | Dureza HRC (HV) | Resistencia a la flexión/GPa | Resistencia al impacto / (MJ / m2) | Conductividad térmica / (W/m-K) | Resistencia al calor / °C | Relación aproximada de velocidad de corte | |

| Acero para herramientas | Acero al carbono para herramientas | 7.6~7.8 | 60 ~ 65(81.2~84) | 2.16 | ≈41. 87 | 200~250 | 0. 32 ~ 0. 4 | |

| Acero aleado para herramientas | 7.7~7.9 | 60 ~ 65(81. 2~84) | 2.35 | ≈41. 87 | 300~ 400 | 0. 48 ~ 0. 6 | ||

| Acero rápido para herramientas | 8.0~8.8 | 63 ~ 70(83 ~ 86. 6) | 1. 96 ~4. 41 | 0. 098 ~0. 588 | 16. 75 ~ 25. 1 | 600~ 700 | 1 ~ 1. 2 | |

| Carburo cementado | Clase Tungsteno Cobalto | 14. 3 ~ 15. 3 | (89~91.5) | 1. 08 ~ 2. 16 | 0. 019 ~ 0. 059 | 75. 4~87. 9 | 800 | 3. 2 ~ 4. 8 |

| Tungsteno Titanio Cobalto Clase | 9. 35 ~ 13. 2 | (89 ~92.5) | 0. 882 ~ 1. 37 | 0. 0029 ~ 0. 0068 | 20. 9 ~ 62. 8 | 900 | 4 ~ 4.8 | |

| Clase que contiene carburo de tántalo, niobio | (~92) | ~ 1. 47 | 1000 ~ 1100 | 6~10 | ||||

| Carburo de titanio Clase base | 5. 56 ~ 6. 3 | (92 ~ 93. 3) | 0. 78 ~ 1. 08 | 1100 | 6~10 | |||

| Cerámica | Cerámica de alúmina | 3.6~4. 7 | (91~95) | 0. 44 ~ 0. 686 | 0. 0049 ~0. 0117 | 4. 19 ~ 20. 93 | 1200 | 8~12 |

| Cerámica mixta de carburo de alúmina | 0. 71 ~ 0. 88 | 1100 | 6~10 | |||||

| Material superduro | Nitruro de boro cúbico | 3. 44~3. 49 | (8000 ~9000) | ≈0. 294 | 75.55 | 1300~1500 | ||

| Diamante sintético | 3. 47 ~3. 56 | -10000 | 0. 21 ~ 0. 48 | 146. 54 | 700~ 800 | ≈25 | ||

Los materiales para herramientas más utilizados pueden dividirse en cuatro categorías:

El acero al carbono para herramientas y el acero aleado para herramientas sólo son adecuados para algunas herramientas manuales y herramientas con velocidades de corte bajas debido a su escasa resistencia al calor.

La cerámica, el diamante y el nitruro de boro cúbico sólo se utilizan en aplicaciones limitadas.

En la actualidad, los materiales para herramientas más utilizados son el acero rápido y el carburo cementado.

El acero rápido (HSS) es un acero para herramientas de alta aleación que contiene más elementos de aleación, como tungsteno (W), molibdeno (Mo), cromo (Cr) y vanadio (V).

Fue inventado por el ingeniero mecánico estadounidense Taylor y el ingeniero metalúrgico White en 1898.

La composición en aquel momento era C 0,67%, W 18,91%, Cr 5,47%, V 0,29%, Mn 0,11%, y el resto era hierro.

Puede soportar una temperatura de corte de 550-600℃, y se puede utilizar una velocidad de corte de 25-30m/min para cortar acero en general. Esto aumenta su eficiencia de procesamiento en más de 215 veces en comparación con la del acero aleado para herramientas.

El acero rápido es un material para herramientas con las mejores prestaciones y la más amplia gama de aplicaciones, y tiene una buena estabilidad térmica. Puede seguir cortándose a altas temperaturas de 500-600℃.

En comparación con el acero para herramientas al carbono y el acero para herramientas aleado, la velocidad de corte aumenta entre 1 y 3 veces, y la durabilidad de la herramienta aumenta entre 10 y 40 veces, o incluso más. Como resultado, puede procesar una amplia gama de materiales, desde metales no ferrosos hasta aleaciones de alta temperatura.

El acero rápido tiene una gran resistencia y tenacidad, así como un cierto grado de dureza y resistencia al desgaste. Su resistencia a la flexión es 2-3 veces la del carburo cementado general, 5-6 veces la de la cerámica, y tiene una dureza de 63-70HRC.

Por lo tanto, es adecuado para diversas herramientas de corte y también se puede utilizar para el procesamiento en máquinas con poca rigidez.

Además, el proceso de fabricación de las herramientas de acero rápido es relativamente sencillo. Son fáciles de afilar y el filo puede forjarse. Esto es fundamental para fabricar herramientas con formas complejas. Por ello, el acero rápido ocupa una posición esencial en la fabricación de herramientas complejas, como brocas, machos, herramientas de conformado, brochas y herramientas para engranajes.

El rendimiento del acero rápido es más estable que el del carburo cementado y la cerámica, lo que lo hace más fiable para su uso en máquinas herramienta automáticas.

Teniendo en cuenta los factores anteriores, el acero rápido sigue representando una gran proporción de los materiales para herramientas actuales, a pesar de que continuamente aparecen nuevos materiales para herramientas.

Sin embargo, debido a la escasez mundial de recursos de los principales elementos como el W y el Co en las herramientas HSS, se han ido agotando cada vez más, y su contenido sólo es suficiente para 40 a 60 años.

La proporción de herramientas de HSS en los materiales para herramientas está disminuyendo gradualmente, a un ritmo de 1% a 2% al año.

Se espera que la proporción de acero rápido siga disminuyendo en el futuro.

La dirección del desarrollo de las herramientas de corte HSS incluye los siguientes aspectos:

Según sus diferentes usos, el acero rápido puede dividirse en:

Según los distintos métodos de proceso, acero rápido pueden dividirse en:

En la Tabla 2 se muestran las propiedades mecánicas de varios aceros rápidos de uso común.

Tabla 2 Propiedades físicas y mecánicas de las calidades de acero rápido más utilizadas

| Tipos | Grados | Dureza (HRC) | Resistencia a la flexión σM/GPa | Resistencia al impacto αK/(MJ-m-2) | |||||

|---|---|---|---|---|---|---|---|---|---|

| Grado YB12-77 | Código AISI americano | Relacionados Código de fábrica de China | Temperatura ambiente | 500 oC | 600 oC | ||||

| General HHS | W18Cr4V (T1) | 63-66 | 56 | 48.5 | 2.94-3.33 | 0.176~0.314 | |||

| W6Mo5C4V2 (M2) | 63-66 | 55-56 | 47-48 | 3.43-3.92 | 0.294~0.392 | ||||

| W9Mo3Cr4V | 65-66.5 | __ | __ | 4-4.5 | 0.343-0.392 | ||||

| acero de alto rendimiento | alto contenido en vanadio | W12C4V4Mo (EV4) | 65~67 | __ | 51.7 | ≈3.136 | =0.245 | ||

| W6Mo5Cr4V3 (M3) | 65~67 | __ | 51.7 | ≈3.136 | ≈0.245 | ||||

| cobaltífero | W6Mo5Cr4V2Co5 (M36) | 66-68 | __ | 54 | ≈2.92 | ≈0.294 | |||

| W2Mo9Cr4VCo8 (M42) | 67~70 | 60 | 55 | 2.665~3.72 | 0.225-0.294 | ||||

| aluminíferos | W6Mo5Cr4V2Al (M2A1)(501) | 67~69 | 60 | 55 | 2.84-3.82 | 0.225-0.294 | |||

| W10Mo4Cr4V3Al (5F6) | 67-69 | 60 | 54 | 3.04-~3.43 | 0.196~0.274 | ||||

| W6Mo5Cr4V5SiNbAl (B201) | 66~68 | 57.7 | 50.9 | 3.53~3.82 | 0.255-0.265 | ||||

1. Acero rápido general

El HSS general es el más utilizado, con unas 75% del total de HSS.

En contenido en carbono del acero rápido general es de 0,7% a 0,9%.

Según el diferente contenido de tungsteno en el acero, puede dividirse en:

La velocidad de corte de las herramientas generales de acero rápido no suele ser demasiado alta. No suele ser superior a 40-60 m/min cuando se cortan materiales de acero ordinarios.

El grado de acero típico del acero al wolframio es el acero W18.

La ventaja del acero W18 es su baja tendencia al sobrecalentamiento durante el enfriamiento. Como el contenido de vanadio es pequeño, la trabajabilidad en el rectificado es buena. Debido al mayor contenido de carburo, la resistencia a la deformación plástica es mayor.

La desventaja de este acero es que la distribución del carburo suele ser desigual, y su resistencia y tenacidad no son suficientemente fuertes. La termoplasticidad es escasa, por lo que no es adecuado para fabricar herramientas de gran sección.

Debido a las deficiencias mencionadas y a otras razones, el acero W18 se utiliza cada vez menos en el ámbito nacional y rara vez en el extranjero.

(2) Acero al wolframio-molibdeno

El acero al wolframio-molibdeno se fabrica sustituyendo una parte del wolframio por molibdeno.

Si el molibdeno en los aceros al tungsteno-molibdeno no es superior a 5%, el tungsteno no es inferior a 6%, y cumple que [wW + (1,4~1,5)wMo] = 12%~13%, entonces el molibdeno puede mejorar la resistencia y la tenacidad del acero sin comprometer su estabilidad térmica.

El acero típico para el acero al wolframio-molibdeno es el W6Mo5Cr4V2 (denominado M2).

La ventaja de este acero es que reduce la irregularidad del número y la distribución de los carburos.

En comparación con el acero W18, la resistencia a la flexión de M2 aumenta en 10%-15%, y la tenacidad aumenta en más de 40%.

Además, las herramientas de sección transversal grande también tienen la misma resistencia y tenacidad y pueden fabricarse en tamaños más grandes con fuerzas de impacto mayores.

La termoplasticidad del acero al wolframio-molibdeno es particularmente buena, y la trabajabilidad de rectificado también es excelente, lo que lo convierte en un acero de alta velocidad de uso general utilizado en muchos países.

Los aceros al tungsteno-molibdeno tienen una estabilidad térmica ligeramente inferior a la de los aceros W18. Al cortar a velocidades más altas, su rendimiento de corte es ligeramente inferior al del acero W18, pero no hay diferencias significativas entre ambos al cortar a velocidades bajas.

La desventaja del acero al wolframio-molibdeno es la tendencia del tratamiento térmico descarburizaciónEn comparación con el W18, el W18 se oxida con mayor facilidad, el intervalo de temperaturas de enfriamiento es más estrecho y el rendimiento de corte a alta temperatura es ligeramente peor.

Otro acero de la serie tungsteno-molibdeno producido en China es el W9Mo3Cr4V1 (abreviado como W9).

Su resistencia a la flexión, tenacidad al impacto y estabilidad térmica son superiores a las del M2. Su termoplasticidad, durabilidad de la herramienta, trabajabilidad y tendencia a la descarburación durante el tratamiento térmico también son superiores al M2.

2. Acero rápido de alto rendimiento

El acero rápido de alto rendimiento es un nuevo tipo de acero Se forma añadiendo contenido de carbono y vanadio y aleando con cobalto, aluminio y otros elementos al acero rápido ordinario. Los tipos incluyen el acero rápido con alto contenido de carbono, el acero rápido con alto contenido de vanadio, el acero rápido con cobalto, el acero rápido superduro, etc.

El acero rápido de alto rendimiento también se conoce como acero rápido de alta estabilidad térmica debido a su excelente resistencia al calor. A una temperatura elevada de 630-650℃, puede mantener una dureza elevada de 60HRC, lo que lo hace adecuado para procesar materiales difíciles de mecanizar, como acero inoxidable austenítico, aleaciones de alta temperatura, titanio aleaciones y aceros de ultra alta resistencia. Su durabilidad es entre 1,5 y 3 veces superior a la del acero rápido normal.

La desventaja de este tipo de acero es que su resistencia y tenacidad son inferiores a las del acero rápido ordinario, y el acero rápido con alto contenido en vanadio tiene poca capacidad de trabajo de rectificado. Las distintas calidades de este tipo de acero sólo pueden lograr un buen rendimiento de corte cuando se utilizan en las condiciones de corte prescritas. Las características de los distintos aceros rápidos de alto rendimiento limitan su uso a un determinado rango.

Entre los tipos de acero típicos se incluyen el acero rápido de alto contenido en carbono 9W6Mo5Cr4V2, el acero rápido de alto contenido en vanadio W6Mo5Cr4V3, el acero rápido de alto contenido en cobalto W6Mo5Cr4V2Co5 y el acero rápido superduro W2Mo9Cr4VCo8, W6Mo5Cr4V2Al, etc.

En los últimos años, las calidades de acero rápido se han desarrollado rápidamente, especialmente el acero rápido de alto rendimiento desarrollado para mejorar la eficacia del corte.

La proporción de acero rápido de alto rendimiento utilizado en el extranjero ha superado el 20% al 30%.

El tradicional acero rápido W18Cr4V ha sido básicamente eliminado y sustituido por acero rápido con cobalto y acero de alto vanadio.

El uso de acero rápido de alto rendimiento en China sólo representa entre 31 y 51 toneladas del uso total de acero rápido.

(1) W2Mo9Cr4VCo8 (M42 para abreviar)

Se trata de uno de los aceros superduros de alta velocidad con cobalto más utilizados, con buenas propiedades integrales y una dureza de 67~70HRC.

La dureza a alta temperatura a 600℃ es de 55HRC, lo que permite mayores velocidades de corte.

Este acero tiene cierta tenacidad y un bajo contenido en vanadio, lo que se traduce en una buena trabajabilidad en rectificado.

La presencia de cobalto aumenta la dureza de revenido y la conductividad térmica del acero y reduce el coeficiente de fricción.

Las herramientas fabricadas con este acero tienen una durabilidad significativamente mayor que las fabricadas con acero W18 y M2 al procesar aleaciones resistentes al calor y acero inoxidable. Cuanto mayor es la dureza del material procesado, más significativo es el efecto.

Este acero es más caro debido a su mayor contenido en cobalto.

(2) W6Mo5Cr4V2Al (abreviado 501)

Se trata de un acero de alta velocidad superduro con contenido de aluminio, que es un acero de alta velocidad de alto rendimiento desarrollado por China basándose en las condiciones nacionales.

El aluminio puede aumentar la solubilidad del wolframio, el molibdeno y otros elementos del acero e impedir el crecimiento del grano.

Por lo tanto, el acero rápido de aluminio tiene mayor dureza a altas temperaturas, termoplasticidad y tenacidad.

El aluminio puede formar una película de óxido de aluminio en la superficie de la herramienta bajo la influencia de la temperatura de corte, reduciendo la fricción y la unión con las virutas.

El acero rápido al aluminio tiene un excelente rendimiento de corte.

Los requisitos del proceso de tratamiento térmico de este tipo de acero son más estrictos.

3. Acero rápido pulvimetalúrgico

El acero rápido pulvimetalúrgico es acero rápido fundido que se atomiza mediante argón a alta presión o nitrógeno puro para obtener directamente polvo fino de acero rápido.

A continuación, el polvo se convierte en un tocho de acero denso a alta temperatura y alta presión y, por último, el tocho de acero se forja y se lamina en acero rápido de acero o en una herramienta.

El acero rápido pulvimetalúrgico fue desarrollado con éxito por primera vez en Suecia en la década de 1960, y el acero rápido pulvimetalúrgico nacional se probó por primera vez en la década de 1970.

El acero rápido fabricado por pulvimetalurgia presenta las siguientes ventajas:

No hay segregación de carburo, lo que mejora la resistencia, tenacidad y dureza del aceroy el valor de dureza alcanza 69-70HRC.

Garantiza la isotropía del material y reduce tensión interna y la deformación durante el tratamiento térmico.

La procesabilidad de la molienda es buena, y la eficacia de la molienda es 2-3 veces superior a la de la fundición de acero rápido.

Buena resistencia a la abrasión, que puede aumentarse con 20-30%.

Este tipo de acero es adecuado para fabricar herramientas de corte de materiales difíciles de mecanizar, herramientas de gran tamaño (como fresas madre y mortajadoras de engranajes), herramientas de precisión y herramientas complejas con gran cantidad de rectificado.

Con el avance de la producción industrial, la alta velocidad corte de acero las herramientas ya no cumplen los requisitos de mecanizado eficaz, mecanizado de alta calidad y diversos materiales difíciles de mecanizar.

Por lo tanto, el carburo cementado de tungsteno-cobalto-titanio fue inventado entre los años 1920 y 1930. Su dureza a temperatura ambiente es tan alta como 89-93 HRA, puede soportar temperaturas de corte por encima de 800-900℃, la velocidad de corte puede alcanzar 100m/min, y la eficiencia de corte es de 5-10 veces la del acero de alta velocidad. La producción de carburo cementado ha crecido muy rápido en todo el mundo, y se ha convertido en uno de los principales materiales de herramientas.

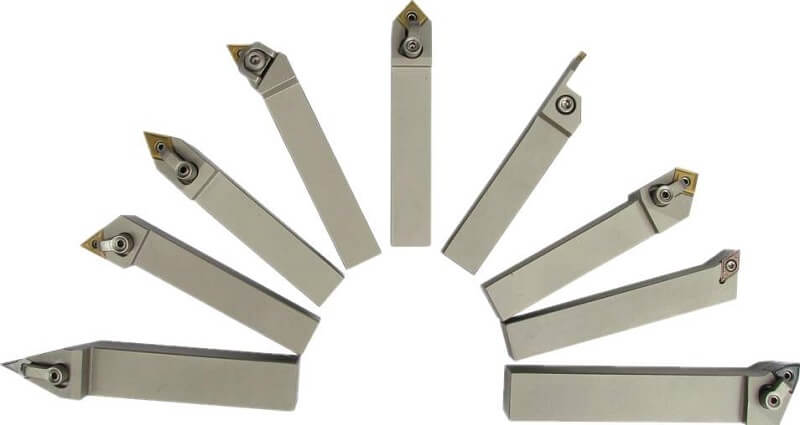

Las herramientas de corte de metal duro son los principales productos de Herramientas de mecanizado CNC. En algunos países, más de 90% de herramientas de torneado y más de 55% de fresas se fabrican con carburo cementado, y esta tendencia va en aumento.

1. Características de rendimiento del carburo cementado

El carburo cementado se fabrica con carburos metálicos refractarios (como TiC, WC, TaC, NbC, etc.) y aglutinantes metálicos (como Co, Ni, etc.) mediante pulvimetalurgia.

Las características de rendimiento de las herramientas de carburo cementado son las siguientes:

(1) Alta dureza

El carburo cementado tiene un alto contenido de carburo, un alto punto de fusión y, por lo tanto, una alta dureza a temperatura ambiente.

El carburo cementado de uso común tiene una dureza de 89-93 HRA, muy superior a la del acero rápido. A 540℃, la dureza aún puede alcanzar 82-87 HRA, equivalente a la dureza del acero rápido a temperatura ambiente (83-86 HRA).

La dureza del carburo cementado depende del tipo y la cantidad de carburo, del grosor de las partículas de polvo y del contenido del aglutinante. Cuanto mayor sea la dureza y el punto de fusión del carburo, mejor será la dureza térmica del carburo cementado.

Cuando el contenido de aglutinante es mayor, la dureza es menor. Cuanto más fino sea el polvo de carburo y el contenido de aglutinante sea constante, mayor será la dureza.

(2) Resistencia a la flexión y tenacidad

El carburo cementado utilizado habitualmente tiene una resistencia a la flexión de 0,9-1,5 GPa, muy inferior a la del acero rápido. Su resistencia a la flexión es sólo 1/3-1/2 de la del acero rápido, y su tenacidad al impacto también es pobre, sólo 1/30-1/8 de la del acero rápido.

Como resultado, las herramientas de carburo cementado no son tan capaces de soportar grandes vibraciones de corte y cargas de choque como el acero rápido. Cuando el contenido de aglutinante es mayor, la resistencia a la flexión es mayor, pero la dureza es menor.

(3) Conductividad térmica

La conductividad térmica del TiC es inferior a la del WC. Por lo tanto, la conductividad térmica de la aleación WC-TiC-Co es inferior a la de la aleación WC-Co, y disminuye con el aumento del contenido de TiC.

(4) Coeficiente de dilatación térmica

El coeficiente de dilatación térmica del carburo cementado es mucho menor que el del acero rápido. El coeficiente de dilatación lineal de la aleación WC-TiC-Co es mayor que el de la aleación WC-Co, y aumenta con el incremento del contenido de TiC.

(5) Soldadura en frío Resistencia

El frío temperatura de soldadura del carburo cementado y el acero es superior a la del acero rápido. Además, la temperatura de soldadura en frío de la aleación WC-TiC-Co y el acero es superior a la de la aleación WC-Co.

2. Clasificación y reglas de designación del carburo cementado para herramientas de corte

Las calidades de carburo cementado para herramientas de corte se dividen en seis categorías: P, M, K, N, S y H, según los distintos campos de uso, como se indica en la tabla 3.

Cada categoría se divide a su vez en varios grupos para satisfacer diferentes requisitos de uso y en función de la diferente resistencia al desgaste y tenacidad de los materiales de carburo cementado para herramientas de corte. Estos grupos están representados por números de dos dígitos, como 01, 10 y 20.

En caso necesario, se puede insertar un número de grupo suplementario entre los dos números de grupo, representado por 05, 15 y 25, etc.

Tabla 3 Tipos de metal duro para herramientas de corte

| Tipos | Ámbito de aplicación |

| P | Procesamiento de materiales de corte largo como acero, acero fundido, fundición maleable de corte largo, etc. |

| M | Aleación general para la transformación de acero inoxidable, acero moldeado, acero al manganeso, fundición maleable, acero aleadofundición aleada, etc. |

| K | Mecanizado de materiales de corte corto como fundición, fundición enfriada, fundición maleable de corte corto, fundición grisetc. |

| N | Transformación de metales no ferrosos y materiales no metálicoscomo aluminio, magnesio, plásticos, madera, etc. |

| S | Procesamiento de aleaciones resistentes al calor y de alta calidad, como acero resistente al calor, aleaciones que contienen níquel, cobalto, titanio, etc. |

| H | Mecanizado de materiales de corte duros, como acero templado, fundición enfriada, etc. |

3. La composición básica y los requisitos de rendimiento mecánico de cada grado de carburo cementado

La tabla 4 enumera la composición básica y los requisitos de rendimiento mecánico de cada grupo de carburo cementado para herramientas de corte (extraído de GB/T 18376.1-2008).

Tabla 4 Requisitos básicos de rendimiento mecánico del carburo cementado

| Grupos | Componentes principales | Propiedades mecánicas | |||

|---|---|---|---|---|---|

| Tipos | Número de grupo | Dureza Rockwell HRA, ≥ | Dureza Vickers HV, ≥ | Resistencia a la flexión /MPa Ru, ≥ | |

| P | 01 | Aleaciones/aleaciones de recubrimiento basadas en TNC y WC con Co (N+Mo, Ni+Co) como aglutinante | 92.3 | 1750 | 700 |

| 10 | 91.7 | 1680 | 1200 | ||

| 20 | 91 | 1600 | 1400 | ||

| 30 | 90.2 | 1500 | 1550 | ||

| 40 | 89.5 | 1400 | 1750 | ||

| M | 01 | Se toma el WC como base, el Co como aglutinante y se añade una pequeña cantidad de aleación/revestimiento de TiC (TaC, NbC). | 92.3 | 1730 | 1200 |

| 10 | 91 | 1600 | 1350 | ||

| 20 | 90.2 | 1500 | 1500 | ||

| 30 | 89.9 | 1450 | 1650 | ||

| 40 | 88.9 | 1300 | 1800 | ||

| K | 01 | Tomar WC como base, Co como aglutinante, o añadir una pequeña cantidad de TaC, NbC aleación/aleación de recubrimiento. | 92.3 | 1750 | 1350 |

| 10 | 91.7 | 1680 | 1460 | ||

| 20 | 91 | 1600 | 1550 | ||

| 30 | 89.5 | 1400 | 1650 | ||

| 40 | 88.5 | 1250 | 1800 | ||

| N | 01 | Tome WC como base, Co como agente adhesivo, o añada una pequeña cantidad de aleación/revestimiento de TaC, NbC o CrC. | 92.3 | 1750 | 1450 |

| 10 | 91.7 | 1680 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90 | 1450 | 1700 | ||

| S | 01 | Tome WC como base, Co como aglutinante, o añada una pequeña cantidad de aleación/revestimiento de TaC, NbC o TiC. | 92.3 | 1730 | 1500 |

| 10 | 91.5 | 1650 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1550 | 1750 | ||

| H | 01 | Tome WC como base, Co como aglutinante, o añada una pequeña cantidad de aleación/revestimiento de TaC, NbC o TiC. | 92.3 | 1730 | 1000 |

| 10 | 91.7 | 1680 | 1300 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1520 | 1500 | ||

| Nota: 1. Elija una de las durezas Rockwell y Vickers; 2. Los datos anteriores son requisitos para el carburo cementado no recubierto, y los productos recubiertos pueden reducirse en un 30-50 según la dureza Vickers correspondiente. | |||||

4. Carburo cementado de uso común y sus propiedades

ISO clasifica los carburos para corte en tres categorías:

Lectura relacionada: Metales ferrosos y no ferrosos

(1) Tungsteno y cobalto (WC+Co)

El código de la aleación es YG, que corresponde a la categoría K de la norma nacional. Este tipo de aleación se compone de WC y Co.

Las marcas más utilizadas producidas en China son YG3X, YG6X, YG6, YG8, etc. El número indica el porcentaje de Co, y la X indica granos finos.

El carburo cementado YG tiene granos gruesos, granos medios y granos finos. Generalmente, los carburos cementados (como YG6, YG8) son de grano medio.

El carburo cementado de grano fino (como YG3X, YG6X) tiene mayor dureza y resistencia al desgaste que el de grano medio cuando el contenido de cobalto es el mismo, pero la resistencia a la flexión y la tenacidad son menores.

El carburo cementado de grano fino es adecuado para procesar algunas fundiciones duras especiales, aceros inoxidables austeníticos, aleaciones resistentes al calor, aleaciones de titanio, bronces duros, materiales aislantes resistentes al desgaste duro, etc.

Los granos de WC del carburo cementado de grano ultrafino son de 0,2-1 μm, la mayoría por debajo de 0,5 μm. Dado que la fase dura y la fase de unión están muy dispersas, se incrementa el área de unión. Cuando se aumenta adecuadamente el contenido de cobalto, se puede obtener una alta resistencia a la flexión con una dureza más alta.

Cuanto mayor sea el contenido de cobalto de esta aleación, mayor será la tenacidad, adecuada para el mecanizado en bruto. El bajo contenido en cobalto es adecuado para el mecanizado de acabado. Este tipo de aleación tiene buena tenacidad, propiedades de rectificado y conductividad térmica, y es más adecuada para procesar materiales quebradizos que producen virutas y tienen fuerzas de corte por impacto que actúan cerca del filo de corte.

Se utiliza principalmente para procesar materiales quebradizos como el hierro fundido y el bronce, pero no es adecuado para procesar materiales de acero. Se produce una adhesión severa a 640℃, lo que provoca el desgaste de la herramienta y disminuye su durabilidad.

(2) Tungsteno Titanio Cobalto (WC+TiC+Co)

El código de la aleación es YT, que corresponde a la categoría P de la norma nacional. Además de WC, la fase dura de este tipo de aleación también contiene 5%-30% TiC.

Las calidades más utilizadas son YT5, YT14, YT15 e YT30, con un contenido de TiC de 5%, 14%, 15% y 30%, y el contenido de cobalto correspondiente es de 10%, 8%, 6% y 4%.

Este tipo de aleación tiene mayor dureza y resistencia al calor. Su dureza es de 89,5-92,5 HRA, y su resistencia a la flexión es de 0,9-1,4 GPa.

Se utiliza principalmente para procesar materiales plásticos como piezas de acero con virutas en forma de tira. Si el contenido de TiC en la aleación es alto, se mejora la resistencia al desgaste y al calor, pero se reduce la resistencia. Por lo tanto, el desbastado suele elegir calidades con menos contenido de TiC, y el acabado, calidades con más contenido de TiC.

Se utiliza principalmente para procesar acero y metales no ferrosos. Por lo general, no se utiliza para procesar materiales que contengan Ti, ya que la afinidad entre el componente de titanio de la aleación y el elemento de titanio del material de procesamiento provocará un grave fenómeno de adherencia y hará que la herramienta se desgaste más rápidamente.

(3) Wolframio, titanio, tántalo (niobio) y cobalto [WC+TiC+TaC(Nb)+Co].

El código de la aleación es YW, que corresponde a la clase M de la norma nacional. Se consigue añadiendo una cierta cantidad de TaC(Nb) a la composición de carburo cementado anterior.

Los grados más utilizados son YW1 e YW2. La adición de una cierta cantidad de TaC(Nb) a los componentes del carburo cementado YT puede mejorar su resistencia a la flexión, resistencia a la fatigay la tenacidad al impacto, aumentan la dureza a alta temperatura y la resistencia de la aleación, y mejoran la resistencia a la oxidación y al desgaste.

Este tipo de carburo cementado no sólo es adecuado para el mecanizado de semi-acabado de hierro fundido enfriado, metales no ferrosos y aleaciones, sino también para semi-acabado y acabado de acero de alto manganeso, acero endurecido, acero de aleación y acero de aleación resistente al calor. Se conoce como carburo cementado general.

Si se aumenta adecuadamente el contenido de cobalto de esta aleación, la resistencia puede ser muy elevada. Puede resistir vibración mecánica y el choque térmico provocado por los cambios periódicos de temperatura, y puede utilizarse para el corte intermitente.

Los principales componentes de los tres tipos anteriores de carburo cementado son WC, por lo que pueden denominarse colectivamente carburo cementado a base de WC.

(4) TiC (N) base (WC+TiC+Ni+Mo)

El código de la aleación es YN, que es una aleación TiC-Ni-Mo con TiC como componente principal (al que se añaden otros carburos y nitruros). La dureza de este tipo de aleación es muy elevada, 90-94 HRA, alcanzando el nivel de la cerámica.

Tiene alta resistencia a la abrasión y al desgaste por cráter, alta resistencia al calor y a la oxidación, buena estabilidad química, baja afinidad con los materiales de trabajo, bajo coeficiente de fricción y gran capacidad antiadherente.

Por lo tanto, la durabilidad de la herramienta puede mejorarse varias veces más que con el carburo cementado a base de WC. Los carburos cementados a base de TiC(N) se utilizan generalmente para el acabado y semiacabado.

Es especialmente adecuado para piezas grandes y largas o piezas con alta precisión de mecanizado, pero no es adecuado para el mecanizado en bruto y el corte a baja velocidad con carga de impacto.

5. Nuevo carburo cementado

(1) Carburo cementado de grano fino y ultrafino

El tamaño de grano del WC en el carburo cementado ordinario es de varias micras, y el tamaño de grano medio de la aleación de grano fino es de aproximadamente 1,5 μm.

El tamaño de grano de las aleaciones de grano ultrafino es de 0,2-1 μm, la mayoría por debajo de 0,5 μm.

En la aleación de grano fino, la fase dura y la fase de unión están muy dispersas, lo que aumenta el área de unión y mejora la resistencia de la unión. Por lo tanto, su dureza y resistencia son superiores a las aleaciones de la misma composición.

La dureza aumenta en 1,5-2 HRA, la resistencia a la flexión aumenta en 0,6-0,8 GPa. Además, también se puede mejorar la dureza a alta temperatura, lo que puede reducir el fenómeno de astillado del filo generado durante el corte a baja y media velocidad.

En el proceso de producción de aleaciones de grano ultrafino, además del uso de polvo fino de WC, también deben añadirse inhibidores de trazas para controlar el crecimiento del grano. El coste del proceso de sinterización avanzada es más elevado.

El carburo cementado de grano ultrafino se utiliza sobre todo en las aleaciones YG. Se ha mejorado mucho su dureza y resistencia al desgaste, así como su resistencia a la flexión y su tenacidad al impacto, que se aproximan a las del acero rápido.

Es adecuado para fresas de pequeño tamaño, brocas, etc., y puede utilizarse para procesar materiales de gran dureza y difíciles de procesar.

(2) Carburo cementado revestido

Las herramientas de carburo cementado revestidas son otro gran avance en la aplicación de materiales para herramientas de carburo cementado. Combina orgánicamente materiales resistentes y materiales resistentes al desgaste a través de recubrimientos, cambiando así las propiedades mecánicas integrales de cuchillas de carburo cementado y aumentar su vida útil de 2 a 5 veces.

Su desarrollo es bastante rápido. En algunos países desarrollados, su uso ha representado más de la mitad del uso total de materiales para herramientas de carburo cementado.

En la actualidad, China está desarrollando activamente este tipo de herramienta de corte, y se han utilizado en la producción CN15, 1N25, CN35, CN16, CN26 y otras cuchillas de carburo revestido.

(3) Carburo cementado a base de acero rápido

Utiliza TiC o WC como fase dura (30% a 40%) y acero rápido como fase aglomerante (70% a 60%), que se fabrica mediante pulvimetalurgia. Su rendimiento se sitúa entre el acero rápido y el carburo cementado. Se puede forjar, cortar, tratar térmicamente y soldar. La dureza a temperatura ambiente es de 70-75 HRC, y la resistencia al desgaste es 6-7 veces superior a la del acero rápido. Puede utilizarse para fabricar herramientas complejas como brocas, fresas, brochas, fresas madre, y para procesar acero inoxidable, acero resistente al calor y metales no férreos.

El carburo cementado con base de acero rápido tiene una conductividad térmica deficiente, es fácil de sobrecalentar y tiene peor rendimiento a altas temperaturas que el carburo cementado. Requiere una refrigeración suficiente durante el corte y no es adecuado para el corte a alta velocidad.

(1) Cuando se procesan piezas de trabajo de materiales ordinarios, generalmente se utiliza acero de alta velocidad ordinario y carburo cementado. Cuando se procesan materiales difíciles de mecanizar, se pueden seleccionar materiales de alto rendimiento y nuevos materiales para herramientas. Las plaquitas de CBN y PCD sólo deben considerarse cuando se procesan materiales de alta dureza o cuando los materiales de herramientas convencionales en el procesamiento de precisión no pueden cumplir los requisitos de precisión del procesamiento.

(2) Es difícil considerar en su totalidad la resistencia, composición, dureza y resistencia al desgaste de cualquier material de herramienta de corte. Al seleccionar el grado de material de la herramienta, se deben considerar la maquinabilidad y las condiciones de procesamiento del material de la pieza de trabajo. La resistencia al desgaste suele considerarse en primer lugar, y el problema del astillado debe resolverse con parámetros geométricos razonables de la herramienta en la medida de lo posible. Sólo cuando el material de la herramienta es demasiado quebradizo y provoca astillado, es necesario reducir los requisitos de resistencia al desgaste y elegir un grado con mejor resistencia y tenacidad.

En circunstancias normales, cuando se corta a baja velocidad, el proceso de corte no es estable y es fácil que se produzcan astillas. Es aconsejable elegir un grado de material de herramienta con buena resistencia y tenacidad. En el corte a alta velocidad, la temperatura de corte es la que más influye en el desgaste de los materiales de las herramientas. Se recomienda seleccionar grados de material de herramienta de bienes de consumo duraderos con buenas propiedades de rectificado.