¿Cómo pueden los fabricantes afrontar los retos de taladrar agujeros profundos con precisión y eficacia? Este artículo se adentra en el mundo de las herramientas de taladrado profundo, explorando varios tipos y sus aplicaciones específicas. Conocerá los últimos avances en tecnología de brocas, sus características y cómo superar los obstáculos habituales en el mecanizado de agujeros profundos. Prepárese para mejorar sus conocimientos e impulsar sus procesos de fabricación con estos conocimientos cruciales.

El mecanizado de agujeros profundos es un aspecto desafiante de la ingeniería mecánica y un tema candente en el procesamiento actual. A medida que aumentan las exigencias de mecanizado de agujeros profundos complejos, que requieren tanto alta precisión como eficiencia, resulta crucial dominar el rendimiento y el rango de aplicación de las distintas brocas para agujeros profundos.

Este artículo presenta principalmente las características, el campo de aplicación y las consideraciones de varias brocas de perforación profunda.

En fabricación mecánica, un orificio cilíndrico con una profundidad superior a diez veces su diámetro suele denominarse orificio profundo.

Los agujeros profundos se clasifican en función de la relación entre la profundidad del agujero (L) y el diámetro (D), y suelen dividirse en agujeros profundos generales, agujeros profundos medios y agujeros profundos especiales. (Nota: Cuanto mayor sea la relación L/D, más difícil será el proceso de mecanizado).

Las brocas de taladrado profundo se clasifican en tipos de arranque de viruta externo e interno. El arranque de virutas externo incluye las brocas de cañón y las brocas de metal duro integrales (que pueden ser con o sin orificios de refrigeración); el arranque de virutas interno incluye las brocas de taladro profundo BTA, las brocas eyectoras y las brocas de taladro profundo con sistema DF. Los tipos y ámbitos de aplicación de las brocas profundas son los siguientes.

| tipo | Ámbito de aplicación |

| Taladro de perforación profunda con arranque de viruta externo (taladro de cañón) | Se utiliza para procesar Φ 2- Φ Agujeros profundos con una relación longitud/diámetro de 20mm, L/D>100, precisión de H8-H10, y valor de rugosidad superficial de Ra=12.5-3.2um tienen menor eficiencia de producción que las brocas de agujeros profundos de eliminación de viruta interna. |

| Taladro de perforación profunda con arranque de virutas interno BTA | Se utiliza para procesar Φ 6- Φ Un agujero profundo con una relación longitud/diámetro de 60 mm, L/D>100, precisión de H7-H9, y valor de rugosidad superficial de Ra=3,2um, con una eficiencia de producción más de tres veces superior a la del arranque externo de virutas. |

| Taladro de succión por pulverización | Se utiliza para el procesamiento de Φ 16- Φ En el caso de 60 mm y baja presión de fluido de corte, otro rendimiento es el mismo que el de la eliminación de viruta interna perforación de agujeros profundos. |

| Sistema DF de perforación profunda | Un tubo de perforación está soportado por fluido de corte, reduciendo la vibración, proporcionando un mayor espacio de eliminación de virutas, alta eficiencia de mecanizado y buena precisión. Puede utilizarse para el mecanizado de agujeros profundos de alta precisión; La eficiencia de producción es de 3 a 6 veces superior a la de las brocas de cañón y 3 veces superior a la de las brocas de viruta interna BTA. |

Llamadas así por su uso inicial en la industria militar para el mecanizado de cañones y cañones, las brocas para cañones son eficaces para una amplia gama de mecanizado de agujeros profundos, desde acero para moldes, fibra de vidrio, teflón y otros plásticos hasta aleaciones de alta resistencia (como P20 y aleaciones de hierro cromo-níquel). En el mecanizado de agujeros profundos con estrictos requisitos de tolerancia y rugosidad superficial, las brocas de cañón garantizan la precisión dimensional, la precisión posicional y la precisión de corte. rectitud.

Principio de funcionamiento del sistema de perforación con pistola: El fluido de corte entra en la barra de perforación a través de la entrada de aceite en el contrapunto, enfría y lubrica el cabezal de perforación, y expulsa las virutas a través de la ranura externa en forma de V. Este sistema se utiliza principalmente para perforaciones profundas de pequeño diámetro (menos de 20 mm).

Aplicaciones de taladro de pistola: Las brocas de cañón (brocas de agujeros profundos con arranque de viruta externo) se utilizan principalmente para el mecanizado de agujeros con diámetros de φ2-20mm, relaciones de aspecto L/D >100, precisión IT8-IT10, y valores de rugosidad superficial Ra=12,5-3,2μm. Son menos eficientes que las brocas para agujeros profundos con arranque de viruta interno.

Para adaptarse a los requisitos de mecanizado de agujeros profundos de gran diámetro más complejos, se desarrolló la tecnología de taladrado profundo con arranque de viruta interno BTA. Dado que las virutas se expulsan internamente, evitando el contacto con la superficie mecanizada, BTA ofrece una mayor calidad superficial y una gama más amplia de diámetros de agujero en comparación con el taladrado con pistola.

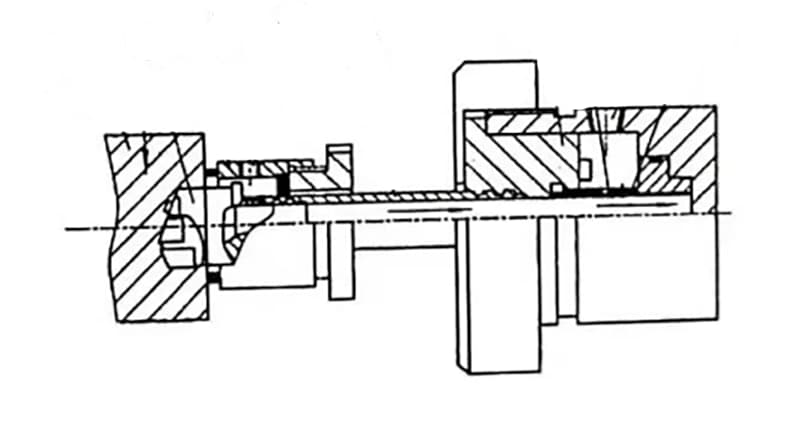

En el sistema BTA, tanto el cabezal de perforación como el vástago son cilindros huecos. El principio de funcionamiento se ilustra a continuación: El fluido de corte presurizado entra en el engrasador, fluye a través del espacio anular formado entre la barra de perforación y la pared del agujero hasta la zona de corte para su refrigeración y lubricación, y empuja las virutas hacia la salida de virutas de la cabeza de perforación, que son expulsadas a través de la cavidad interior de la barra.

Las brocas para agujeros profundos con arranque de viruta interno son adecuadas para el mecanizado de diámetros superiores a 20 mm, relaciones de aspecto de hasta 100, precisión IT7-IT10 y rugosidad superficial Ra3,2-1,6μm. Su eficiencia de producción es más de tres veces superior a la del arranque de viruta externo.

Principales inconvenientes de los taladros de perforación profunda con arranque de viruta interno BTA: Se necesitan máquinas herramienta especiales, junto con un dispositivo de separación de virutas del fluido de corte que utilice la sedimentación por gravedad o la separación electromagnética para reciclar el fluido de corte. Además, se forma una zona de alta presión entre la pieza y el lubricador durante el corte, lo que requiere un sellado fiable antes del taladrado.

El sistema de perforación profunda con arranque de viruta interno sufre una pérdida significativa en el canal de fluido anular, lo que requiere una presión y un caudal mayores durante el mecanizado. Para solucionarlo, el mercado ha desarrollado una tecnología de perforación más eficiente y de mayor calidad: la broca eyectora.

La perforadora eyectora emplea el principio del efecto eyector de la dinámica de fluidos, utilizando un método de arranque de viruta interno de doble tubo inventado con varillas de perforación concéntricas. La herramienta se conecta a la máquina a través de un conector, y el sistema de perforación por expulsión utiliza una barra de perforación tubular de doble capa. 2/3 del fluido de corte presurizado entra en el espacio anular entre las barras de perforación interior y exterior, fluyendo hacia la zona de corte para refrigerarse y lubricarse, y empujando las virutas hacia la cavidad interior de la barra de perforación.

El 1/3 restante del fluido de corte se inyecta a gran velocidad desde boquillas en forma de media luna situadas en la barra de perforación interior, creando una zona de baja presión dentro de la cavidad interior, que aspira el fluido de corte que transporta las virutas. Bajo la doble acción de inyección y succión, las virutas se expulsan rápidamente por la salida.

En el taladrado por expulsión, el suministro de aceite se realiza a través de un conector giratorio, y el asiento guía desempeña principalmente una función de soporte, lo que permite separarlo de la pieza. Esto resulta muy ventajoso para el mecanizado en cinco ejes, que a menudo implica superficies no planas en las que el asiento guía no puede estar en contacto directo con la pieza. Además, el efecto de vacío creado durante el taladrado por expulsión facilita la evacuación de la viruta, lo que ofrece una mayor flexibilidad de uso.

Las brocas eyectoras son adecuadas principalmente para el mecanizado de orificios con relaciones de aspecto no superiores a 100 y diámetros comprendidos entre 18 y 65 mm, con niveles de precisión entre IT9 e IT11.

La perforadora de pozos profundos del sistema DF, también conocida como perforadora eyectora monotubo, es la abreviatura de "Double Feeder" (doble alimentador). Esta herramienta, desarrollada a mediados de la década de 1970 por Nippon Metal Company Ltd., Japón, evolucionó a partir de la broca eyectora estándar. Combina el método de expulsión de virutas de la broca de taladro profundo de arranque de virutas interno BTA estándar con el método de aspiración de virutas de la broca eyectora.

Su varilla de perforación única está soportada por fluido de corte, reduciendo la vibración y permitiendo un mayor espacio de eliminación de virutas, lo que resulta en una mayor eficiencia y precisión. Es adecuada para el mecanizado de agujeros profundos de alta precisión; su eficiencia de producción es de 3 a 6 veces superior a la de las brocas de cañón y tres veces superior a la de las brocas de arranque de viruta internas BTA, pero con un coste más elevado.

Las configuraciones de cabezal de taladro anteriores indican que, independientemente del método de arranque de viruta, el sistema comprende la pieza de trabajo, las herramientas, los accesorios especiales, las máquinas herramienta y los sistemas de control.

Los accesorios especiales dependen del método de suministro de fluido de corte, del método de eliminación de virutas y del movimiento relativo entre la pieza y la herramienta. Por lo tanto, el mecanizado de agujeros profundos requiere equipos y accesorios especializados, lo que hace que la estructura de los equipos sea compleja y costosa.

Asegúrese de la concentricidad del husillo y del casquillo guía de la herramienta, del casquillo de soporte de la barra de herramientas y del casquillo de soporte de la pieza de trabajo; mantenga un sistema de fluido de corte claro y normal; evite los orificios centrales en la cara del extremo mecanizado y el taladrado en superficies inclinadas; mantenga las formas de las virutas normales, evitando las virutas rectas en forma de banda; utilice velocidades más altas para el mecanizado de orificios pasantes, reduciendo la velocidad o deteniendo la máquina cuando la broca esté a punto de atravesar para evitar daños en la broca.

El mecanizado de agujeros profundos genera un calor de corte importante, difícil de disipar, que requiere suficiente fluido de corte para la lubricación y refrigeración de la herramienta.

Normalmente, se utiliza una emulsión 1:100 o una emulsión de presión extrema; para requisitos de mayor precisión y calidad superficial o al mecanizar materiales resistentes, elija una emulsión de presión extrema o una emulsión de presión extrema de alta concentración. La viscosidad cinemática del aceite de corte suele elegirse a (40°C) 10-20cm²/s, con un caudal de fluido de 15-18m/s; utilice aceites de corte de menor viscosidad para diámetros más pequeños; para el mecanizado de agujeros profundos de alta precisión, puede utilizarse una mezcla de aceite de corte de 40% aceite sulfurizado de extrema presión + 40% queroseno + 20% parafina clorada.

La presión y el caudal del fluido de corte están estrechamente relacionados con el diámetro del orificio y el método de mecanizado, como se detalla en la tabla de referencia.

| Taladro de perforación profunda con arranque de viruta externo | Taladro de perforación profunda con arranque interno de virutas | ||||

| Apertura /mm | Presión /MPa | Caudal /(L/min) | Apertura /mm | Presión /MPa | Caudal /(L/min) |

| 4-10 | 2.5-6 | 8-20 | 8-15 | 5-6.5 | 20-50 |

| 10-15 | 2-5 | 20-30 | 15-25 | 4-5.5 | 50-70 |

| 15-20 | 1.5~4.5 | 30-40 | 25-35 | 3-4. 5 | 70-100 |

| 20-25 | 1.5-4 | 40-50 | 35-45 | 2.5-3.5 | 100-125 |

| 25-30 | 1.5-3 | 50-60 | 45-80 | 2-3 | 125-200 |

El mecanizado de agujeros profundos ocupa una posición vital en el campo del mecanizado mecánico, representando alrededor de 40% del mecanizado de agujeros. La continua aparición de nuevas piezas de agujeros profundos de alta dureza y alto valor difíciles de mecanizar.

exige mayor profundidad de mecanizado, precisión y eficacia. Como proceso clave y aspecto desafiante, sólo entendiendo el concepto de agujeros profundos, las características y desafíos del mecanizado de agujeros profundos, y conociendo exhaustivamente los tipos, estructuras y rangos de aplicación de las diversas brocas de agujeros profundos, se puede mejorar la eficiencia del mecanizado de agujeros profundos.