¿Por qué a veces fallan los doblados de metal perfectamente planificados? Defectos como grietas, alabeos y torsiones pueden afectar a las piezas dobladas, comprometiendo su calidad y funcionalidad. Este artículo profundiza en las causas de estos problemas, desde la tensión de tracción a los problemas de rigidez de la matriz, y ofrece soluciones prácticas para garantizar que sus piezas dobladas cumplen los estándares más exigentes. Aprenda a solucionar y prevenir estos defectos comunes, mejorando la fiabilidad y precisión de sus proyectos metalúrgicos.

Suelen formarse en los bordes exteriores de la zona de deformación por flexión debido a la tensión de tracción. Para combatir las grietas de flexión, pueden adoptarse las siguientes medidas:

1) Aumentar el radio de curvatura relativo (1r/t), es decir, utilizar un radio de curvatura mayor durante el proceso de conformado, añadir procedimientos de remodelado y, finalmente, hacer que el tamaño de r cumpla los requisitos de embutición.

2) Mejorar la calidad de chapa metálica blanking para reducir la concentración de tensiones causadas por las rebabas.

3) Minimizar los factores de resistencia a la deformación, como el desgaste del filete de la herramienta, holguras demasiado pequeñas, lubricación deficiente, discrepancias graves de espesor y mala calidad de la superficie de la chapa.

4) Preste atención a la dirección de flexión y a la dirección de la fibra del material.

5) Aumentar las muescas de proceso y los orificios de proceso. Si existen esquinas internas afiladas en el contorno de la pieza en bruto y es necesario doblarla en este punto, la concentración de tensiones puede provocar desgarros. Por lo tanto, es necesario añadir muescas de proceso o agujeros de proceso en la esquina de transición, o hacer que el área de deformación de flexión esté lejos de la esquina de transición.

Esto es habitual en curvado de chapas y se asocia con el springback. Si la sección transversal a lo ancho tiene forma de abanico debido a la deformación, la flexión de la placa ancha difiere porque la dimensión de gran anchura aumenta la resistencia a la deformación.

Tras la flexión, la sección transversal a lo ancho apenas se deforma, pero surge una tensión adicional en el material a lo largo de la dirección de la anchura. Una vez eliminada la fuerza de flexión, esta tensión adicional desaparece, provocando una deformación en la dirección opuesta a la tensión adicional.

Por lo tanto, se produce un alabeo a lo ancho. Para eliminar el alabeo, la línea de matriz del punzón debe convertirse previamente en un arco. Esto generará una deformación en la dirección opuesta al alabeo durante el plegado. Tras el springback, el alabeo se compensa y desaparece.

Se trata de la torsión de un componente doblado en el sentido de la anchura, de forma que los salientes de los dos extremos no coinciden. La causa de la torsión se debe a que la fuerza de corte no está en el mismo plano, lo que crea un par que tuerce el componente doblado. Otra causa de torsión es una rigidez insuficiente de la matriz.

Para evitar la deformación por torsión, ajuste la fuerza de corte para que esté en el mismo plano o aumente la rigidez de la matriz.

Se refiere a un desplazamiento de la pieza en bruto durante la deformación de plegado, que hace que el borde doblado se desvíe de su posición predeterminada y da lugar a una pieza desechada. El desplazamiento es un problema de calidad habitual en las operaciones de plegado, sólo superado por springback. Suele producirse en piezas asimétricas.

Cuando se doblan piezas brutas asimétricas, las zonas de la pieza bruta a ambos lados del línea de plegado son desiguales, lo que da lugar a fuerzas de fricción variables en la holgura de la matriz y en el filete. El lado con una fuerza de fricción menor entra primero en la matriz, lo que provoca que la pieza se desplace y que las dimensiones de las dos aristas rectas no cumplan los requisitos de embutición.

Los métodos de prevención del desplazamiento incluyen la estrategia de posicionamiento de la pieza en bruto y sujeción, tales como utilizar el posicionamiento final del orificio de proceso basado en el posicionamiento inicial del contorno; aumentar la placa de presión (varilla); o utilizar una varilla de presión con una muesca tanto para el posicionamiento como para la sujeción. Para algunas piezas curvadas asimétricas, pueden transformarse en curvadas simétricas utilizando un único molde de curvado para formar dos piezas asimétricas, que se cortan en dos piezas curvadas después del conformado.

En la práctica, los componentes curvados a menudo no cumplen los requisitos de los planos del producto debido a defectos. En la Tabla 1 se muestran los defectos más comunes en el procesamiento de componentes curvados y sus medidas correctoras.

Tabla 1: Defectos comunes en el procesamiento de componentes curvados y sus medidas correctoras.

| Defecto | Esquema de defectos | Causa del suceso | Medidas correctoras |

| Abrasiones superficiales |  | 1) La holgura entre el punzón y la matriz es demasiado pequeña. 2) El radio de redondeo en la parte inferior de la matriz es demasiado pequeño. 3) Las limaduras de hierro y otras partículas se adhieren a la superficie del componente doblado. | 1) Reducir adecuadamente la rugosidad superficial de las matrices convexas y cóncavas 2) Aumentar ligeramente la esquina redonda del troquel cóncavo. 3) Aplique un valor de holgura razonable y limpie a fondo la superficie de la pieza doblada. |

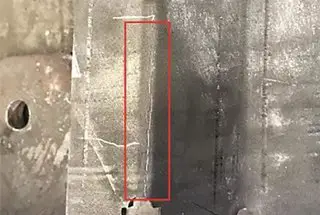

| Grietas |  | 1) El radio de curvatura (radio r del punzón) es demasiado pequeño (inferior al radio mínimo de curvatura lateral de la chapa). 2) La rebaba de la chapa se sitúa en el filete exterior de la curva. 3) El material presenta baja plasticidad. 4) La capa de endurecimiento por trabajo en frío es excesivamente gruesa. | 1) Aumentar adecuadamente el radio de curvatura de la matriz del punzón, de forma que sea mayor que el radio mínimo de curvatura de la chapa. 2) Coloque el lado de la chapa con rebabas en la esquina interior de la curva. 3) Utilizar materiales que hayan sido recocido o tienen buena plasticidad. 4) Ajustar de modo que la línea de plegado sea perpendicular o forme un ángulo de 45 grados con la dirección de la veta de la chapa. |

| Desviación |  | Inducida por el rebote, o durante la flexión, se genera una tensión adicional a lo largo de la dirección de la anchura. Esta tensión, en el lado exterior de la capa neutra, es de tracción, mientras que en el lado interior es de compresión. Una vez que el fuerza de flexión se elimina, la tensión adicional desaparece, lo que provoca una deformación en la dirección opuesta a la tensión adicional, concretamente, un acortamiento en el lado exterior y un alargamiento en el lado interior, dando lugar a una deformación por flexión a lo largo de la anchura. | Al emplear el plegado correctivo y preformar el borde de la matriz en una curva, se induce en la pieza una deformación en la dirección opuesta a la del plegado durante el plegado. Al retroceder, la deformación por torsión se compensa y desaparece. |

| Base irregular |  | En matriz dobladora carece de una placa de sujeción (almohadilla de presión), o la fuerza de sujeción es insuficiente, lo que provoca que la chapa no presione firmemente contra la parte inferior del punzón durante el plegado, dando lugar a problemas de producción. | Implemente un molde de plegado con una placa de alimentación (o prensado) superior, o aumente adecuadamente la fuerza de la placa de alimentación (o prensado) superior en el molde de plegado. De este modo se garantiza que se aplique suficiente presión a la chapa metálica al inicio del proceso de plegado. proceso de plegadogarantizando un fondo plano en la parte doblada. |

| Distorsión de orificios |  | La distancia entre la pared del orificio y el borde de flexión es demasiado pequeña (inferior a la distancia mínima entre la pared del orificio y el borde de flexión), lo que provoca que el orificio se encuentre en la zona de deformación o demasiado cerca de ella. Durante el doblado, el lado exterior de la capa neutra se estira y el lado interior se comprime, lo que altera la forma del agujero. | Asegúrese de que la distancia entre el borde del orificio y el lado de plegado es mayor que la distancia mínima entre el borde del orificio y el lado de plegado, o procese el orificio después del plegado. Cuando la funcionalidad de la pieza doblada lo permita, también puede crearse un orificio o ranura de procesamiento en la zona de doblado para reducir la tensión de deformación. |

| Cambios en la ángulo de curvatura |  | Durante el doblado, se producen deformaciones plásticas y elásticas en la pieza metálica. Una vez eliminada la fuerza de doblado, la deformación elástica desaparece inmediatamente, mientras que la deformación plástica permanece (lo que se conoce como springback), lo que da lugar a que la pieza metálica procesada tenga una forma y un tamaño incoherentes con los del molde de doblado. | 1) El valor de rebote, ya sea precalculado u obtenido experimentalmente, puede compensarse o deducirse en la forma y el tamaño correspondientes de la parte de trabajo del molde. Este método permite obtener la forma y el tamaño requeridos por el diseño del producto. 2) En lugar de la flexión libre, se emplea la flexión correctiva. |

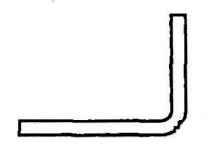

| Línea de plegado y borde de plegado no paralelos |  | Los componentes curvados con bordes biselados situados dentro de la zona de deformación no pueden alcanzar la forma y el ángulo deseados si la altura de la regla es inferior al doble de la altura mínima de la regla de curvado. | 1) Cuando el uso del componente doblado lo permita, se debe modificar la forma de la pieza, aumentando la dimensión del borde inclinado. 2) Si la funcionalidad del componente doblado no lo permite, la pendiente debe procesarse después del doblado. |

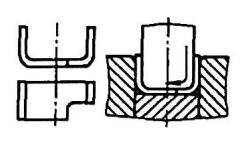

| Pieza en forma de U con orificio lateral desigual flexión por presión |  | 1) La imprecisión en el posicionamiento de la chapa durante el plegado, o el deslizamiento durante el proceso de plegado, provocan la desalineación de los centros de los orificios a lo largo de la dirección de la altura. 2) Debido al efecto rebote, el ángulo de flexión de ambos lados no se logra completamente, causando que las líneas centrales de los agujeros estén desalineadas. Lectura relacionada: Calculadora de fuerza de flexión en V y en U | 1) Considere la posibilidad de añadir orificios de proceso de posicionamiento cuando la funcionalidad de la pieza doblada lo permita. 2) Aumentar el molde de doblado con una placa de presión y un pasador de posicionamiento antideslizante. 3) Compensar (o deducir) el valor del springback en las formas y tamaños correspondientes de las piezas de trabajo del molde. |

| Saliente final |  | Este fenómeno es particularmente notable cuando se doblan placas gruesas. Durante el proceso de doblado, las fibras longitudinales del interior de la capa neutra se comprimen debido a la tensión de compresión, y la dirección de la anchura se estira debido a la tensión de tracción. El resultado es un saliente en los extremos en la dirección de la anchura de la pieza doblada. | 1) Coloque el borde de rebaba de la chapa en el interior de la curva. 2) Preajuste muescas de proceso en ambos extremos de la línea de doblado de la pieza en bruto y aplique una compensación negativa para el estiramiento en la dirección de la anchura. |

| Desviación dimensional |  | La forma asimétrica del componente doblado, junto con las fuerzas de fricción desiguales, provoca un desequilibrio de la tensión en ambos lados de la pieza en bruto. Esto conduce a la formación de superficies de deslizamiento en la pieza en bruto durante el doblado, lo que provoca discrepancias en las dimensiones. | 1) Utilice un molde de plegado con una placa de alimentación superior (o de presión) e incorpore pasadores de posicionamiento para colocar la placa con precisión. 2) Cuando las condiciones lo permitan, emplear el plegado simétrico seguido del seccionado de la pieza como paso final. |