¿Cómo pueden garantizar los ingenieros que sus sistemas de refrigeración líquida funcionen con eficacia y minimicen los problemas de mantenimiento? Este artículo explora los principios clave de diseño de las tuberías de los sistemas de refrigeración líquida, desde la selección de los materiales y diámetros de tubería adecuados hasta los métodos de instalación correctos. Los lectores obtendrán información para optimizar el rendimiento del sistema, prolongar la vida útil del equipo y evitar errores comunes en el diseño de sistemas de refrigeración.

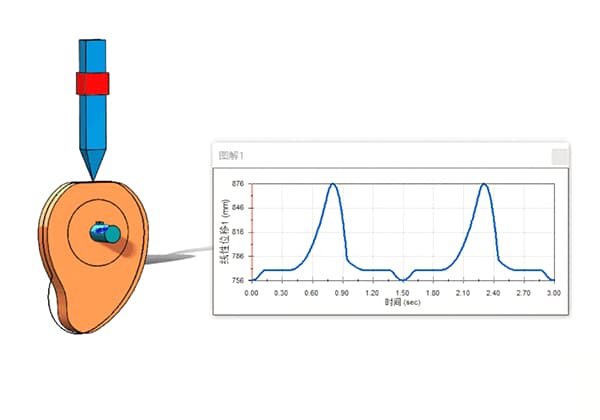

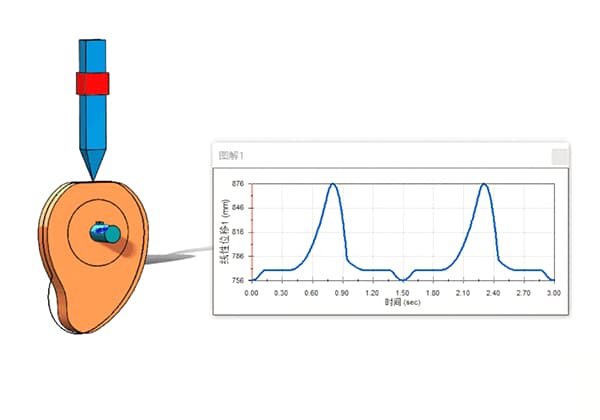

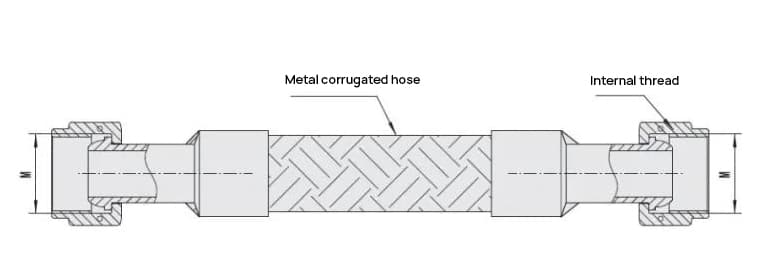

Las tuberías de refrigeración líquida sirven principalmente para establecer conexiones entre la fuente de refrigeración líquida y el equipo, de un equipo a otro, y entre el equipo y otras tuberías, utilizando conexiones de mangueras flexibles (rígidas). Estas tuberías son de dos tipos: mangueras flexibles y tuberías metálicas.

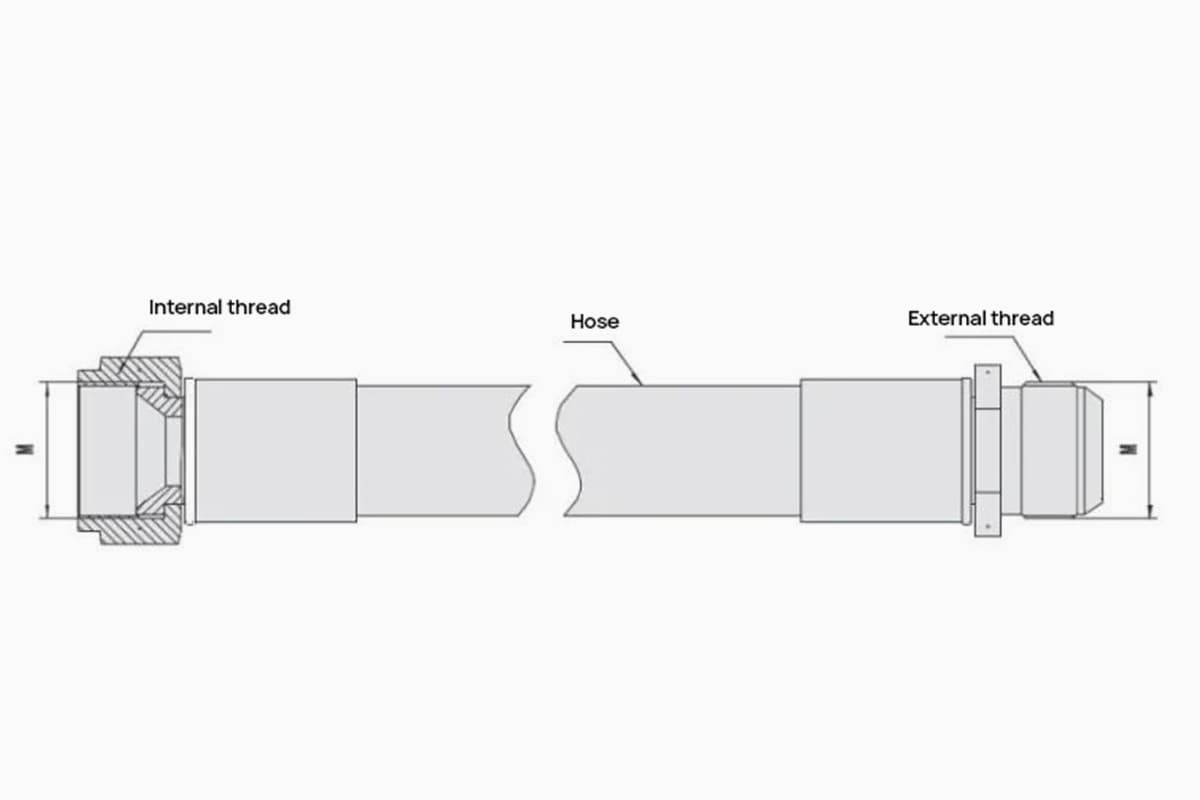

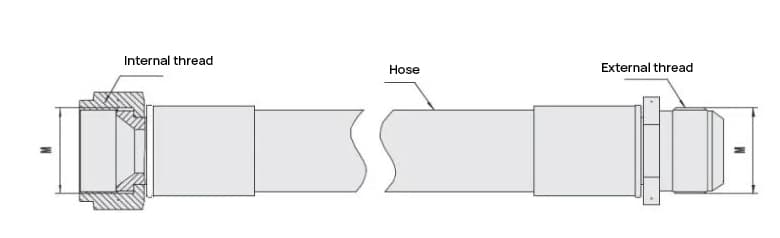

Ejemplos de interfaz

Un extremo de la tubería presenta una rosca interior, mientras que el otro extremo muestra una rosca exterior. Ambos extremos utilizan un método de sellado cónico de 74°.

Ambos extremos de la tubería tienen roscas internas y emplean una junta esférica de 60°.

Roscas exteriores: Roscas métricas, británicas y roscas para tubos. Los métodos de sellado incluyen juntas cónicas de 74°, 60° y 24°, y otras técnicas de sellado.

Roscas interiores: Roscas métricas, británicas y roscas para tubos. Los métodos de sellado incluyen juntas cónicas de 74°, 60° y 24°, y otras técnicas de sellado.

Juntas de pagoda con púas: La dimensión circular exterior de la púa se adapta según la tubería del usuario.

Brida: Estructura de placa cuadrada; bridas de manguito estándar, bridas estándar, etc.

Instrucciones para elegir una tubería de refrigeración líquida

Las tuberías de refrigeración líquida se utilizan principalmente para establecer conexiones entre la fuente de refrigeración líquida y el equipo, de un equipo a otro, y entre el equipo y otras tuberías, utilizando conexiones de manguera flexible (rígida).

La selección de la tubería afecta a su vida útil, fiabilidad, facilidad de mantenimiento y otras características de rendimiento. A la hora de hacer una selección, deben tenerse en cuenta los siguientes factores:

1. Presión máxima de trabajo:

La presión máxima de trabajo de la tubería no debe superar el valor de la presión máxima de trabajo de la especificación específica de la tubería (debe reservarse un cierto margen).

2. Temperatura de funcionamiento:

Elija en función de la temperatura ambiente real y la temperatura de funcionamiento de la tubería. El intervalo de temperatura de funcionamiento debe estar dentro del intervalo de temperatura aplicable de la especificación específica de la tubería.

3. Diámetro de la tubería:

Seleccione en función del caudal y el tamaño de la velocidad que corresponda al sistema.

4. Método de unión de tuberías:

Elija según la situación de uso real del usuario.

5. Medio fluido:

Consulte la muestra.

6. Fijación:

Para las mangueras flexibles utilizadas en entornos vibratorios, se recomienda fijarlas a intervalos de 250 mm a 400 mm según el tamaño del diámetro del tubo. Dependiendo de la situación real, se pueden utilizar abrazaderas estándar o bridas para la fijación.

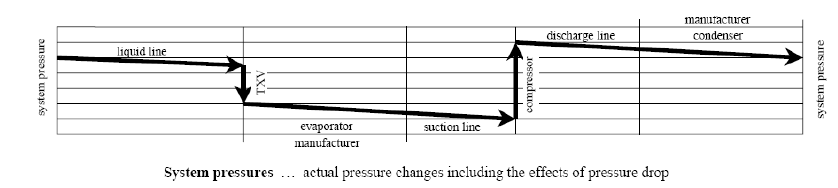

1) Asegurar el suministro del líquido refrigerante necesario al evaporador, garantizando así la capacidad de refrigeración;

2) Asegúrese de que el refrigerante fluye a través del sistema con la mínima caída de presión, para evitar pérdidas de potencia adicionales;

3) Asegurar al máximo el retorno del refrigerante y del aceite refrigerante al compresor sin que se acumulen en la tubería, garantizando así el funcionamiento normal del compresor;

4) Evitar que el líquido refrigerante y el aceite refrigerante provoquen daños por impacto en el compresor;

5) Garantizar unos costes razonables tanto para la tubería como para el refrigerante.

A la hora de elegir el diámetro de la tubería, se aplican diferentes consideraciones para sistemas de refrigeración con diferentes fines. En el caso del aire acondicionado de confort, que suele utilizarse entre 8 y 18 horas al día, la inversión inicial es importante.

Si se pretende minimizar la caída de presión aumentando excesivamente el diámetro de la tubería, aumentará el coste tanto de la tubería como de la carga de refrigerante. Por lo tanto, se puede optar por una solución con un coste menor, siempre que garantice un retorno de aceite suficiente y una caída de presión razonable.

En el caso del aire acondicionado industrial, sobre todo en salas de servidores que funcionan las 24 horas del día, los costes de funcionamiento son más preocupantes. En este caso, se puede considerar una solución que garantice una alta eficiencia de refrigeración durante el retorno de aceite.

Los dos factores más importantes que influyen en la elección del diámetro de la tubería son:

01) Pérdida de carga en las tuberías

02) Velocidad de flujo de las tuberías

Para un sistema de refrigeración dado, un aumento de la caída de presión significa una disminución del caudal de refrigerante, lo que reducirá la capacidad de refrigeración. Para aumentar la capacidad de refrigeración, debe aumentarse la carga de refrigerante para mantener el flujo de refrigerante original y, por tanto, la capacidad de refrigeración original.

Sin embargo, para superar la mayor caída de presión, habrá que aumentar la potencia del compresor. Nuestra empresa ha proporcionado algunos valores de referencia, que muestran que la caída de presión del tubo de aspiración tiene un mayor impacto en el sistema que la caída de presión del tubo de escape.

| Pérdida de carga, F | Secciones de tuberías | Capacidad de refrigeración % | HP/Ton% |

| 0 | / | 100 | 100 |

| 2 | Tubo de admisión | 95.7 | 103.5 |

| 2 | Tubo de escape | 98.4 | 103.5 |

| 4 | Tubo de admisión | 92.2 | 106.8 |

| 4 | Tubo de escape | 96.8 | 106.8 |

El caudal está relacionado tanto con la caída de presión como con el retorno de aceite. El aceite refrigerante del sistema de refrigeración desempeña las siguientes funciones:

1. Lubrica las piezas móviles;

2. Enfría el compresor;

3. Actúa como sello;

4. Acciona el mecanismo de descarga;

5. Elimina impurezas y limpia piezas.

Además, si el aceite refrigerante se acumula en los tubos de intercambio de calor del intercambiador, reducirá la capacidad de intercambio de calor del intercambiador. Por lo tanto, el aceite refrigerante que fluye hacia fuera con el refrigerante debe ser devuelto al compresor tanto como sea posible, de lo contrario, hará que el compresor se quede sin aceite.

El aceite refrigerante y el líquido refrigerante tienen una cierta solubilidad, por lo que pueden fluir juntos fácilmente en la tubería. Sin embargo, la solubilidad con el gas refrigerante es relativamente pobre, por lo que el gas refrigerante necesita alcanzar cierta velocidad para impulsar el flujo del aceite refrigerante.

El factor que afecta al caudal del refrigerante es el diámetro de la tubería. Cuanto menor sea el diámetro, mayor será la velocidad del refrigerante, y el inevitable aumento de la caída de presión. Por lo tanto, la caída de presión y el retorno de aceite son una contradicción.

Para que el aceite retorne sin problemas, la velocidad del refrigerante debe ser rápida. Si la velocidad del refrigerante es rápida, la caída de presión es grande. Por lo tanto, hay que encontrar un punto de equilibrio y seleccionar un diámetro de tubería adecuado.

En primer lugar, presentaremos el método de nuestra empresa para seleccionar el diámetro de la tubería en función de la curva de caudal. A continuación se presentan los valores de referencia del caudal de cada sección de la tubería.

Valores de referencia de la velocidad del caudal en cada segmento de tubería.

| Segmento de tubería | ASHRAE Velocidad recomendada (fpm) | Velocidad (m/s) | Valor límite (fpm) | Velocidad (m/s) |

| Tubo de admisión | 900-4000 | 4.6-20.3 | 2300(El ruido será significativamente mayor a partir de este punto). | 12 |

| Tubo de escape | 2000-3500 | 10.2-17.8 | 500/H,1000/V | 2.5-20.3 |

| Condensador a tanque de almacenamiento | <100 | <0.5 | ||

| Tanque de almacenamiento a válvula de expansión | 125-450 | 0.6-2.3 | 400(YORK) | 2.0 |

| Sección horizontal | 750 | 3.8 | 700 | 3.56 |

| Sección ascendente | 1500 | 7.6 | 1000 (YORK) | 5.08 |

Debido a las diversas fuentes de información, algunos valores de referencia pueden ser incoherentes. Aquí intentaré ofrecerte consideraciones y fuentes de referencia, y podrás elegir en consecuencia durante el uso.

El método de selección de diámetros de tuberías mediante curvas de caudal requiere, en primer lugar, conocer la capacidad de refrigeración y las temperaturas de cada sección de tubería (tubería de escape, tubería de aspiración, tubería de líquido). A continuación, en función del intervalo de la tabla anterior y de las características de la finalidad del producto, determine el diámetro de la tubería.

01) Tubo de escape:

Aunque la caída de presión en el tubo de escape no tiene un impacto tan sustancial en la capacidad de refrigeración como la del tubo de aspiración, puede aumentar el consumo de energía. De ahí que, para el R22, el valor máximo no deba superar los 6 psi (0,4 bares).

02) Condensador a tubería de almacenamiento de líquido:

Para permitir que el líquido fluya fuera del condensador rápidamente después de la condensación y no ocupe el área de intercambio de calor del condensador, esta sección requiere un diámetro de tubería mayor. Esto evita la congestión del refrigerante líquido y garantiza que el líquido pueda fluir fuera del condensador a tiempo, reduciendo así el área de condensación.

03) Tubería de conexión del acumulador de líquido a la válvula de expansión:

La consideración más crítica para esta sección es evitar la evaporación súbita debida a las caídas de presión, especialmente en las tuberías ascendentes. Por ejemplo, con el R22, por cada metro de elevación se produce una pérdida de presión de 0,115 bares. Con cada pérdida de presión de 0,38 bares, la temperatura de saturación desciende 1°C.

Por consiguiente, si el grado de subenfriamiento también disminuye en 1°C, y si la tubería se eleva 10 metros, lo que provoca una pérdida de presión de 1,115bar, la temperatura de saturación del refrigerante desciende aproximadamente 3°C. Sin tener en cuenta otras pérdidas de presión, el grado de subenfriamiento del líquido refrigerante también disminuye en 3°C. Esto implica que el grado mínimo de subenfriamiento debe ser superior a 3°C para evitar la evaporación súbita del líquido refrigerante.

La siguiente tabla muestra el cambio de presión cuando la temperatura de saturación del líquido cambia en aproximadamente 0,5°C (1°F) a una temperatura de condensación de 38°C (100°F) (1 psi = 0,069 bar).

| Refrigerante | Presión psi | Presión bar | Refrigerante | Presión psi | Presión bar | Refrigerante | Presión psi | Presión bar |

| R22 | 2.8 | 0.19 | R410A | 4.6 | 0.32 | R407C | 3.4 | 0.23 |

| R404A | 3.4 | 0.23 | R134A | 2.1 | 0.14 |

4) Tubo de admisión:

Este conducto determina directamente la entrada de aire del compresor y, por tanto, influye significativamente en el sistema. Si hay una caída de presión importante, aumenta el volumen específico del refrigerante, con lo que se reduce la masa del mismo volumen.

Esto, a su vez, disminuye el caudal másico del refrigerante que entra en el compresor, lo que en última instancia reduce la capacidad de refrigeración. Según las fuentes, por cada pérdida de presión de 1 psi, la capacidad de refrigeración del R22 disminuye en 1%, mientras que la del R410A lo hace en 0,6%.

| La variación en la presión de saturación cuando la temperatura de saturación de la tubería de admisión cambia en 1°C (2°F). | ||||||

| Temperatura de evaporación F/C | R22 psig | R22bar | R407Cpsig | R407Cbar | R410Apsig | R410Abar |

| 45/7.2 | 3.0 | 0.20 | 3.1 | 0.21 | 5.0 | 0.34 |

| 20/-6.7 | 2.2 | 0.15 | 2.1 | 0.14 | 3.0 | 0.2 |

| 0/-17.8 | 1.7 | 0.12 | 1.6 | 0.11 | 2.6 | 0.18 |

| -20/-28.9 | 1.2 | 0.08 | 1.1 | 0.08 | 1.9 | 0.13 |

| -40/-40 | 0.8 | 0.06 | 0.7 | 0.05 | 1.3 | 0.09 |

| Temperatura de evaporación F/C | R134apsig | R134abar | R404Apsig | R404Abar | ||

| 45/7.2 | 2.0 | 0.14 | 3.7 | 0.26 | ||

| 20/-6.7 | 1.4 | 0.10 | 2.7 | 0.19 | ||

| 0/-17.8 | 1.0 | 0.07 | 2.0 | 0.14 | ||

| -20/-28.9 | 0.75 | 0.05 | 1.4 | 0.10 | ||

| -40/-40 | 0.45 | 0.03 | 1.0 | 0.07 | ||