¿Alguna vez se ha preguntado cómo se fabrican piezas metálicas complejas con tanta precisión? Entre en el mundo de la fundición a presión, donde el metal fundido a alta presión se inyecta en moldes duraderos, creando desde piezas de automóvil hasta intrincados artilugios. Este proceso, conocido por su eficacia y precisión, permite la producción en serie de componentes metálicos de tamaño pequeño y mediano. En este artículo, descubra los pasos esenciales, las ventajas y las innovaciones de la fundición a presión, y aprenda cómo esta fascinante técnica da forma a objetos cotidianos con notable detalle y consistencia.

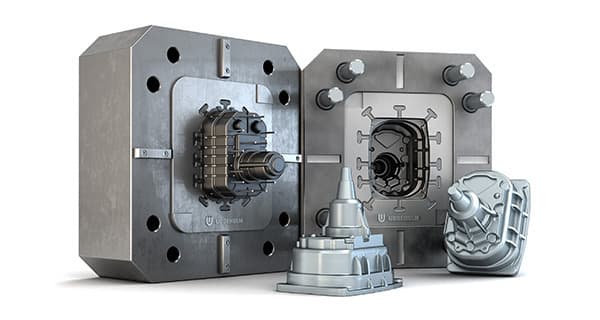

La fundición a presión es un proceso proceso de fundiciónque se caracteriza por aplicar alta presión al metal fundido utilizando la cavidad interior del molde.

El molde suele estar hecho de una aleación de mayor resistencia, algo similar al moldeo por inyección.

La mayoría de las piezas de fundición a presión no contienen hierro, como el zinc, el cobre, el aluminio, el magnesio, el plomo, el estaño, las aleaciones de plomo y estaño y sus aleaciones.

En función del tipo de troquel-fundición, es necesario utilizar una máquina de fundición a presión de cámara fría o una máquina de fundición a presión de cámara caliente.

El coste de los equipos de fundición y los moldes es elevado, por lo que el proceso de fundición a presión sólo suele utilizarse para la producción en serie de un gran número de productos.

La fabricación de piezas de fundición a presión es relativamente fácil, ya que generalmente sólo requiere cuatro pasos principales, y el incremento de coste único es muy bajo.

La fundición a presión es especialmente adecuada para fabricar un gran número de piezas de fundición de tamaño pequeño y mediano, por lo que la fundición a presión es la más utilizada de las diversos procesos de fundición.

En comparación con otras tecnologías de fundición, la superficie de la fundición a presión es más lisa y tiene mayor consistencia dimensional.

Basándose en el proceso tradicional de fundición a presión, nacieron varios procesos mejorados, entre ellos el proceso de fundición a presión sin orificios que reduce defectos de fundición y elimina los agujeros de aire.

Se utiliza principalmente para el proceso de inyección directa de zinc de procesamiento, que puede reducir los residuos y aumentar el rendimiento.

También existen nuevas tecnologías de fundición a presión, como la tecnología de fundición a presión densa y de alta velocidad y la fundición a presión semisólida, inventadas por General Dynamics.

La fundición a presión es un método de fundición de precisión que utiliza alta presión para fundir metal a la fuerza en moldes metálicos complejos.

En 1964, la Asociación Japonesa de Fundición a Presión definió la fundición a presión como "un método de fundición en el que se presiona aleación fundida en un molde de fundición de precisión a alta temperatura y se producen grandes cantidades de alta precisión y excelente superficie de fundición en poco tiempo".

La fundición a presión se denomina die casting en Estados Unidos, pressure die casting en el Reino Unido, y el término japonés, die casting, es el más familiar para los operadores domésticos ordinarios.

Las piezas moldeadas por el método de fundición a presión se denominan piezas moldeadas en coquilla.

La resistencia a la tracción de estos materiales es casi el doble que la de las aleaciones de fundición ordinarias, lo que tiene una importancia más positiva para las llantas de aleación de aluminio de los automóviles, los bastidores y otros componentes que esperan fabricarse con materiales más resistentes y resistentes a los impactos.

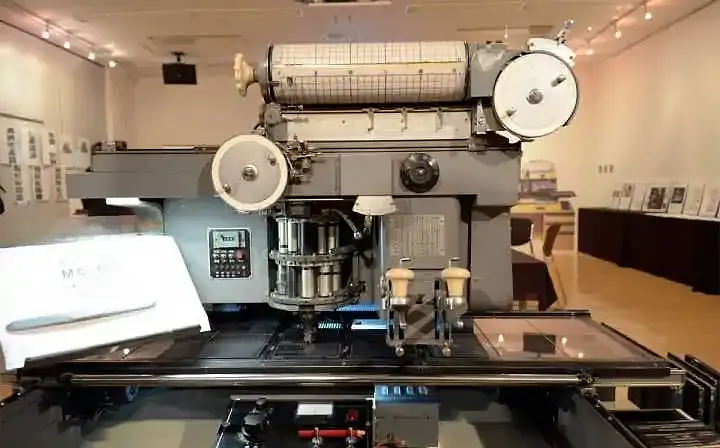

En 1838, para fabricar moldes de impresión de tipos móviles, se inventaron los equipos de fundición a presión. La primera patente relacionada con la fundición a presión se expidió en 1849.

Se trata de una pequeña máquina manual utilizada para producir tipos de imprenta.

En 1885, Otto Mergenthaler inventó la máquina de composición tipográfica Linotype, capaz de troquelar toda una línea de texto en un solo tipo.

Aportó una innovación sin precedentes al mundo de la impresión.

Tras la industrialización a gran escala de la industria gráfica, los tipos tradicionales prensados a mano han sido sustituidos por la fundición a presión.

Alrededor de 1900, la introducción de la composición tipográfica en el mercado mejoró aún más la tecnología de automatización de la industria gráfica, por lo que a veces pueden verse más de diez máquinas de fundición a presión en los periódicos.

Con el continuo crecimiento de los productos de consumo, los inventos de Otto han ido ganando cada vez más aplicaciones.

Con la fundición a presión se pueden fabricar piezas y productos en grandes cantidades.

En 1966, la dinámica general inventó el troquel de precisión proceso de fundiciónque a veces se denomina fundición a presión de doble punzón.

El proceso tradicional de fundición a presión se compone principalmente de cuatro pasos, o fundición a alta presión.

Estos cuatro pasos incluyen la preparación del molde, el llenado, la inyección y el desarenado, que son también la base de varios procesos mejorados de fundición a presión.

En el proceso de preparación, es necesario pulverizar lubricante en la cavidad del molde.

Además de ayudar a controlar la temperatura del molde, el lubricante también puede ayudar a desmoldar la pieza fundida.

A continuación, el molde se puede cerrar y el metal fundido se puede inyectar en el molde con alta presión, que es de alrededor de 10 a 175 MPa.

Una vez llenado el metal fundido, se mantendrá la presión hasta que la pieza se solidifique.

Entonces la barra de empuje empujará hacia fuera todas las piezas fundidas.

Dado que puede haber varias cavidades en un molde, puede haber varias piezas fundidas en cada proceso de fundición.

En el proceso de desarenado, es necesario separar los residuos, incluida la compuerta de fabricación del molde, el canal, la compuerta y el flash.

Este proceso suele completarse extruyendo la pieza fundida con una matriz de recorte especial.

Otros métodos de lijado son el aserrado y el amolado.

Si la puerta es frágil, se puede golpear directamente la fundición, lo que puede ahorrar mano de obra.

El puerto de moldeo sobrante puede reutilizarse tras la fusión. El rendimiento habitual es de unos 67%.

La inyección a alta presión produce un llenado muy rápido del molde, de modo que el metal fundido puede llenar todo el molde antes de que se solidifique ninguna pieza.

De este modo, incluso las piezas de paredes finas difíciles de rellenar pueden evitar discontinuidades en la superficie.

Sin embargo, esto también provocará la retención de aire, ya que es difícil que salga al llenar el molde rápidamente.

Este problema puede reducirse colocando orificios de escape en la línea de separación, pero incluso los procesos muy precisos dejarán poros en el centro de la pieza fundida.

La mayoría de las fundiciones a presión pueden completar algunas estructuras que no pueden completarse mediante fundición a través de un procesamiento secundario, como por ejemplo perforación y pulido.

Los defectos pueden inspeccionarse tras la caída de la arena. Los defectos más comunes son el estancamiento (vertido insuficiente) y las cicatrices frías.

Estos defectos pueden deberse a una temperatura insuficiente del molde o del metal fundido, a que el metal está mezclado con impurezas, a que hay muy pocos orificios de ventilación, a que hay demasiado lubricante, etc. Otros defectos son los poros y las cavidades de contracción, grietas calientes y marcas de flujo.

Las marcas de flujo son las marcas que quedan en la superficie de las piezas fundidas debido a defectos de la compuerta, esquinas afiladas o exceso de lubricante.

Los lubricantes de base acuosa, denominados emulsiones, son el tipo de lubricante más utilizado por razones sanitarias, medioambientales y de seguridad.

A diferencia de los lubricantes con disolventes, si los minerales del agua se eliminan mediante procesos adecuados, no dejarán subproductos en las piezas fundidas.

Si el proceso de tratamiento del agua no es el adecuado, los minerales del agua provocarán defectos y discontinuidades en la superficie de la fundición.

Existen principalmente cuatro tipos de lubricantes de base acuosa: agua mezclada con aceite, aceite mezclado con agua, semisintéticos y sintéticos.

El agua mezclada con aceite es el mejor lubricante, porque al utilizar lubricante, el agua enfriará la superficie del molde por evaporación mientras deposita aceite, lo que puede ayudar al desmoldeo.

Generalmente, la proporción de estos lubricantes es de 30 partes de agua mezclada con 1 parte de aceite. En casos extremos, esta proporción puede llegar a 100:1.

Entre los aceites que pueden utilizarse como lubricantes figuran los aceites pesados, las grasas animales, las grasas vegetales y las grasas sintéticas.

El aceite residual pesado tiene una alta viscosidad a temperatura ambiente, pero se convertirá en una película a alta temperatura en el proceso de fundición a presión.

La viscosidad y las propiedades térmicas de la loción pueden controlarse añadiendo otras sustancias al lubricante.

Entre estos materiales se encuentran el grafito, el aluminio y la mica. Otros aditivos químicos pueden evitar el polvo y la oxidación.

Los emulsionantes pueden añadirse a los lubricantes de base acuosa, de modo que los lubricantes de base oleosa pueden añadirse al agua, incluidos el jabón, el alcohol y el óxido de etileno.

Durante mucho tiempo, los lubricantes de base disolvente más utilizados han sido el gasóleo y la gasolina.

Son buenos para que salga la fundición, pero se producirán pequeñas explosiones durante cada proceso de fundición a presión, lo que conduce a la acumulación de elementos de carbono en la pared de la cavidad.

Los lubricantes de base disolvente son más uniformes que los de base acuosa.

Las máquinas de fundición a presión pueden dividirse en dos tipos diferentes: máquinas de fundición a presión de cámara caliente y máquinas de fundición a presión de cámara fría.

La diferencia es la fuerza que pueden soportar. La presión típica oscila entre 400 y 4000 toneladas.

Fundición a presión en cámara caliente

La fundición a presión en cámara caliente, a veces también conocida como troquel de cuello de cisne de fundición, tiene metales líquidos y semilíquidos fundidos en su piscina de metal, que llenan el molde a presión.

Al principio del ciclo, el pistón de la máquina se encuentra en estado contraído, y entonces el metal fundido puede llenar el cuello de cisne.

Un pistón neumático o hidráulico presiona el metal y lo introduce en el molde.

Las ventajas de este sistema incluyen una alta velocidad de circulación (se pueden completar unos 15 ciclos por minuto), una fácil automatización y un cómodo proceso de fusión del metal.

Las desventajas incluyen la imposibilidad de fundir a presión metal con alto punto de fusión, y también es imposible aluminio fundido a presiónporque el aluminio sacará al hierro del baño de fusión.

Por lo tanto, en general, las máquinas de fundición a presión de cámara caliente se utilizan para aleaciones de zinc, estaño y plomo.

Además, la fundición a presión en cámara caliente es difícil de utilizar para la fundición de piezas grandes, y normalmente este proceso se utiliza para la fundición de piezas pequeñas.

Fundición a presión en cámara fría

La fundición a presión en cámara fría puede utilizarse para metales que no pueden emplearse en el proceso de fundición a presión en cámara caliente, como el aluminio, el magnesio, el cobre y las aleaciones de zinc con alto contenido de aluminio.

En este proceso, primero hay que fundir el metal en un crisol independiente.

A continuación, una cierta cantidad de metal fundido se transfiere a una cámara de inyección no calentada o a una boquilla de inyección.

Estos metales se inyectan en el molde mediante presión hidráulica o mecánica.

Dado que el metal fundido debe transferirse a la cámara fría, la mayor desventaja de este proceso es que la duración del ciclo es muy larga.

Existen máquinas de fundición a presión de cámara fría verticales y horizontales.

Las máquinas de fundición a presión verticales suelen ser máquinas pequeñas, mientras que las horizontales tienen varios modelos.

La matriz de fundición a presión se compone de dos partes, la parte de recubrimiento y la parte móvil, y la parte donde se combinan se denomina línea de separación.

En la fundición a presión de cámara caliente, la pieza de recubrimiento tiene una compuerta, mientras que en la fundición a presión de cámara fría, es un puerto de inyección.

El metal fundido puede entrar en el molde desde aquí, y la forma de esta parte coincide con la boquilla de inyección en la fundición a presión de cámara caliente o con la cámara de inyección en la fundición a presión de cámara fría.

La parte móvil suele incluir una varilla de empuje y un patín.

La canaleta es el canal entre la compuerta y la cavidad del molde, a través del cual el metal fundido entra en la cavidad del molde.

La parte que cubre suele estar conectada a la placa de prensado fija o a la placa de prensado frontal, mientras que la parte móvil está conectada a la placa de prensado móvil.

La cavidad se divide en dos insertos de cavidad, que son componentes independientes que se pueden retirar o instalar del molde con relativa facilidad mediante pernos.

El molde está especialmente diseñado. Cuando se abra el molde, la pieza fundida permanecerá en la parte móvil.

De este modo, la varilla de empuje de la parte móvil empujará la pieza fundida hacia fuera. La varilla de empuje suele ser accionada por la placa de prensado. Accionará con precisión todas las varillas de empuje al mismo tiempo con la misma fuerza, para garantizar que no se dañe la pieza fundida.

Una vez expulsada la pieza fundida, la placa de prensado se contrae para retraer todas las varillas de empuje y prepararse para la siguiente fundición a presión.

Dado que la pieza fundida sigue estando a alta temperatura en el momento del desmoldeo, sólo si el número de barras de empuje es suficiente, la presión media sobre cada barra de empuje puede ser lo suficientemente pequeña como para no dañar la pieza fundida.

Sin embargo, la varilla de empuje seguirá dejando huellas, por lo que debe diseñarse cuidadosamente para que la posición de la varilla de empuje no afecte demasiado al funcionamiento de la fundición.

Otras partes del molde incluyen la placa de deslizamiento del núcleo y similares.

Los machos se utilizan para hacer agujeros o aberturas en piezas de fundición. También pueden utilizarse para aumentar los detalles de las piezas fundidas.

Hay tres tipos de núcleos: fijos, móviles y sueltos.

La dirección del núcleo fijo es paralela a la dirección de la colada fuera del molde. Están fijos o permanentemente conectados al molde.

El núcleo móvil puede disponerse en cualquier dirección excepto en la dirección de extracción.

Una vez solidificada la colada, antes de abrir el molde, el núcleo móvil debe extraerse de la cavidad del molde mediante un dispositivo de separación.

El deslizador está muy cerca del núcleo móvil, y la mayor diferencia es que el deslizador puede utilizarse para hacer una superficie cóncava.

El uso de machos y correderas en la fundición a presión puede aumentar considerablemente los costes.

Los núcleos sueltos, también conocidos como bloques de extracción, pueden utilizarse para realizar superficies complejas, como orificios roscados.

Antes del inicio de cada ciclo, es necesario instalar manualmente la corredera y finalmente empujarla hacia fuera con la fundición.

A continuación, saca el núcleo suelto.

El núcleo suelto es el más caro porque su fabricación requiere mucha mano de obra y aumentará el tiempo de ciclo.

La salida suele ser fina y larga (unos 0,13 mm), de modo que el metal fundido puede enfriarse rápidamente para reducir los residuos.

En el proceso de fundición a presión, no es necesario utilizar un elevador, porque la presión del metal fundido es muy alta, lo que puede garantizar que el metal fundido fluya hacia el molde desde la compuerta.

Debido a la temperatura, las características más importantes de los materiales para moldes son la resistencia a las vibraciones térmicas y la flexibilidad.

Otras características son la templabilidad, la maquinabilidad y la resistencia al agrietamiento térmico, soldabilidadla facilidad de uso (sobre todo para moldes grandes) y el coste.

La vida útil de la matriz depende directamente de la temperatura del metal fundido y del tiempo de cada ciclo.

El molde utilizado para la fundición a presión suele ser de acero duro para herramientas. Como el hierro fundido no puede soportar una enorme presión interna, el molde es caro, lo que también conlleva un elevado coste de apertura.

El metal que se funde a presión a temperaturas más elevadas debe ser más duro. acero aleado.

Los principales defectos en la fundición a presión incluyen el desgaste y la erosión.

Otros defectos son el agrietamiento térmico y la fatiga térmica.

Cuando la superficie del molde presenta defectos debidos a cambios de temperatura demasiado grandes, se producen grietas calientes.

Tras demasiadas veces de uso, los defectos en la superficie del molde producirán fatiga térmica.

El área mínima de la sección transversal y el ángulo mínimo de calado correspondientes de diversos materiales se enumeran en la tabla siguiente, y la sección transversal más gruesa debe ser inferior a 13 mm.

| Metal | Sección transversal mínima | Ángulo de calado mínimo |

| aleación de aluminio | 0,89mm(0,035in) | 1:100(0.6°) |

| Latón y bronce | 1,27mm(0,050in) | 1:80(0.7°) |

| Aleación de magnesio | 1,27mm(0,050in) | 1:100(0.6°) |

| Kirsite | 0,63mm(0,025in) | 1:200(0.3°) |

Los metales utilizados para la fundición a presión son principalmente el zinc, el cobre, el aluminio, el magnesio, el plomo, el estaño y las aleaciones de plomo y estaño.

Aunque la fundición prensada es poco frecuente, también es factible.

Los metales especiales de fundición a presión incluyen ZAMAK, aleación de aluminio y zinc y las normas de la Asociación Americana del Aluminio: AA380, AA384, aa386, AA390 y magnesio AZ91D.

Las características de los distintos metales durante la fundición a presión son las siguientes:

Zinc:

Es el metal más fácil de fundir a presión. Es muy económico para fabricar piezas pequeñas, fácil de recubrir, gran resistencia a la compresión y plasticidad, y larga vida útil de la fundición.

Aluminio:

Piezas de fundición ligeras en peso, complejas en fabricación y de paredes finas, con gran estabilidad dimensional, fuerte resistencia a la corrosión, buen rendimiento mecánico, alta conductividad térmica y conductividad, y aún alta resistencia a alta temperatura.

Magnesio:

Fácil de mecanizar, alta relación resistencia/peso, el más ligero de los metales de fundición a presión utilizados habitualmente.

Cobre:

Tiene una gran dureza y una gran resistencia a la corrosión. Tiene las mejores prestaciones mecánicas, resistencia a la abrasión y solidez de los metales comunes de fundición a presión.

Plomo y estaño:

Alta densidad, gran precisión dimensional, pueden utilizarse como piezas especiales anticorrosión.

Por razones de salud pública, esta aleación no puede utilizarse como equipo de procesamiento y almacenamiento de alimentos.

Una aleación de plomo, estaño y antimonio (a veces con un poco de cobre) puede utilizarse para fabricar tipos manuales y broncear en la impresión en relieve.

Los límites máximos de masa para la fundición a presión de aluminio, cobre, magnesio y zinc son 32 kg (70 libras), 4,5 kg (10 libras), 20 kg (44 libras) y 34 kg (75 libras), respectivamente.

Ventajas de la fundición

Las ventajas de la fundición a presión incluyen una excelente precisión dimensional.

En general, esto depende del material de fundición. El valor típico es que el error es de 0,1 mm para el primer tamaño de 2,5 cm, y el error aumenta en 0,002 mm por cada aumento de 1 cm.

En comparación con otros procesos de fundición, su superficie de fundición es lisa, y el radio del filete es de unas 1-2,5 micras.

Se puede fabricar una pieza de fundición con un grosor de pared de unos 0,75 mm en relación con el método de fundición en caja de arena o en molde permanente.

Puede colar directamente estructuras internas, como manguitos de alambre, elementos calefactores y superficies de apoyo de alta resistencia.

Otras ventajas son que puede reducir o evitar el mecanizado secundario, la rápida velocidad de producción, la resistencia a la tracción de la colada de hasta 415 MPa y que puede colar metales de alta fluidez.

Desventajas de la fundición

La mayor desventaja de la fundición a presión es su elevado coste.

El equipo de fundición, los moldes y los componentes relacionados con los moldes son caros en comparación con otros métodos de fundición.

Por lo tanto, resulta más económico producir un gran número de productos cuando se fabrican piezas de fundición a presión.

Otras desventajas son: este proceso sólo es aplicable a metales de gran fluidez, y la masa de fundición debe estar comprendida entre 30 g y 10 kg.

En la fundición a presión normal, siempre hay poros en el último lote de piezas fundidas.

Por lo tanto, no se puede llevar a cabo ningún tratamiento térmico o soldadura, ya que el gas en el hueco se expandirá bajo la acción del calor, dando lugar a microdefectos en el interior y descascarillado de la superficie.

La fundición a presión, denominada abreviadamente fundición a presión, es un método de fundición en el que se vierte líquido de aleación fundido en la cámara de presión para llenar la cavidad del molde de acero a gran velocidad, y el líquido de aleación se solidifica bajo presión para formar una pieza fundida.

Las principales características de la fundición a presión que la diferencian de otros métodos de fundición son la alta presión y la alta velocidad.

① El metal fundido llena la cavidad del molde a presión, y cristaliza y se solidifica a mayor presión. La presión habitual es de 15-100mpa.

② El líquido metálico llena la cavidad del molde a gran velocidad, normalmente 10-50 m / s, y a veces más de 80 m / S (la velocidad lineal de la cavidad del molde introducida a través de la lingote - la velocidad de lingote).

Por lo tanto, el tiempo de llenado del líquido metálico es extremadamente corto, alrededor de 0,01-0,2 segundos (dependiendo del tamaño de la pieza fundida).

La fundición a presión es un método de fundición de precisión. La tolerancia dimensional de las piezas moldeadas por fundición a presión es muy pequeña y la precisión superficial es muy alta.

En la mayoría de los casos, las piezas de fundición a presión pueden montarse y aplicarse sin necesidad de torneado, y las piezas roscadas pueden fundirse directamente.

Desde piezas ordinarias de cámaras fotográficas, piezas de máquinas de escribir, piezas de calculadoras electrónicas, adornos y otras piezas pequeñas, hasta piezas complejas de vehículos como automóviles, locomotoras y aviones, la mayoría se fabrican mediante fundición a presión.

Damage

Durante la producción de fundición a presión, el molde se somete repetidamente a enfriamiento y calentamiento, y la superficie de conformación y su interior se deforman, lo que provoca tensiones térmicas cíclicas repetidas, con el consiguiente daño secundario de la estructura y pérdida de tenacidad, que da lugar a la aparición de microfisuras y continúa expandiéndose.

Una vez que las grietas se expanden, el metal fundido se introduce y la tensión mecánica repetida acelera el crecimiento de la grieta.

Por lo tanto, por un lado, la matriz debe precalentarse completamente al principio de la fundición a presión.

Además, en el proceso de troquelado producción de fundiciónEl molde debe mantenerse en un determinado intervalo de temperatura de trabajo para evitar el agrietamiento prematuro.

Al mismo tiempo, es necesario asegurarse de que no se produzcan causas internas antes de que el molde se ponga en producción y durante la fabricación.

Porque en la producción real, la mayoría de los fallos de los moldes son térmicos. agrietamiento por fatiga fallos.

Fragmentación

Bajo la acción de la fuerza de inyección, el molde iniciará grietas en la parte más débil, especialmente cuando las marcas de trazado o las marcas de mecanizado eléctrico en la superficie de moldeo del molde no están pulidas, o cuando las esquinas del moldeo están despejadas, aparecerán primero grietas finas.

Cuando hay fases frágiles o granos gruesos en los límites de grano, es fácil que se fracture.

Sin embargo, cuando se produce una fractura frágil, la grieta crece rápidamente, lo que constituye un factor muy peligroso para el fallo por fractura de la matriz.

Por este motivo, por un lado, deben pulirse todos los arañazos y marcas de mecanizado eléctrico de la superficie del molde, incluso si se encuentran en el sistema de colada.

Además, se exige que el materiales para troqueles utilizados tienen alta resistencia, buena plasticidad, buena tenacidad al impacto y tenacidad a la fractura.

Corrosión

Como ya se ha mencionado, entre las aleaciones de fundición a presión más utilizadas se encuentran la aleación de zinc, la aleación de aluminio, la aleación de magnesio y la aleación de cobre, así como la fundición a presión de aluminio puro.

Zn, Al y Mg son relativamente activos elementos metálicos, que tienen buena afinidad con los materiales del molde, especialmente el Al es fácil de morder el molde.

Cuando la dureza del molde es alta, la resistencia a la corrosión es mejor, pero si hay puntos blandos en la superficie de moldeo, la resistencia a la corrosión es desfavorable.

Hay muchos factores que conducen al fallo del molde, incluidos los factores externos (como la temperatura de fundición, si el molde está precalentado, cuánto recubrimiento de agente de agua se rocía, si el tonelaje de la máquina de fundición a presión coincide, si la presión de fundición a presión es demasiado alta, la velocidad de la compuerta interior es demasiado rápida, la apertura del agua de refrigeración no está sincronizada con la producción de fundición a presión, el tipo y la composición del material de fundición Fe, el tamaño y la forma de la fundición, el espesor de la pared, el tipo de recubrimiento, etc.).

También hay causas internas (por ejemplo, la calidad metalúrgica del material del propio molde, el proceso de forja de la pieza en bruto, la racionalidad de la estructura del molde diseño, la racionalidad del diseño del sistema de compuertas, la tensión interna generada durante el mecanizado de la máquina del molde (mecanizado eléctrico), el proceso de tratamiento térmico del molde, incluidos diversos requisitos de precisión de ajuste y limpieza).

Si se produce un fallo prematuro del molde, es necesario averiguar cuáles son las causas internas o externas para mejorar en el futuro.

Sin embargo, en la producción real, la corrosión es sólo local en el molde, por ejemplo, las partes directamente lavadas por la compuerta (núcleo y cavidad) son propensas a la corrosión, y las partes con dureza blanda son propensas a la adherencia de la matriz de aleación de aluminio.

Vertido por rebosadero

Requisitos para el bebedero de molde en la máquina de fundición a presión horizontal de cámara fría:

① El diámetro interior de la cámara de presión se seleccionará en función de la presión específica requerida y del llenado de la cámara de presión.

Al mismo tiempo, la desviación del diámetro interior del manguito de la compuerta se ampliará adecuadamente en unos pocos hilos en comparación con la desviación del diámetro interior de la cámara de presión, a fin de evitar el problema del atasco del punzón o el desgaste grave causado por los diferentes ejes del manguito de la compuerta y el diámetro interior de la cámara de presión, y el espesor de la pared del manguito de la compuerta no será demasiado fino.

Por lo general, la longitud del manguito del bebedero debe ser inferior al paso de salida del punzón de inyección, de modo que la pintura pueda retirarse de la cámara de presión.

② Los orificios interiores de la cámara de presión y del manguito del bebedero se esmerilarán finamente después del tratamiento térmico y, a continuación, se esmerilarán a lo largo de la dirección del eje.

En rugosidad superficial será ≤ Ra0,2 μ m.

③ El desviador está conectado con la cavidad que forma el revestimiento.

Su profundidad cóncava es igual a la profundidad del canal, su diámetro coincide con el diámetro interior del manguito del bebedero y tiene una inclinación de 5° a lo largo de la dirección de desmoldeo.

Cuando se utiliza el bebedero de tipo de introducción de revestimiento, el volumen de la longitud efectiva de la cámara de presión se acorta, y se puede mejorar la plenitud de la cámara de presión.

Requisitos del molde

① La entrada del canal del molde horizontal en frío debe situarse generalmente en la posición superior a 2/3 del diámetro interior de la parte superior de la cámara de presión, a fin de evitar que el líquido metálico de la cámara de presión penetre prematuramente en el canal y comience a solidificarse anticipadamente bajo la acción de la gravedad.

② La sección transversal del canal debe reducirse gradualmente desde el bebedero hasta la lingote.

Con el fin de ampliar la sección transversal, la presión negativa se producirá cuando el metal fundido fluye a través, que es fácil de aspirar el gas en la superficie de separación, y aumentar el remolino en el flujo del metal fundido.

Generalmente, la sección de salida es 10-30% menor que la de entrada.

③ El patín tendrá una longitud y una profundidad determinadas.

El propósito de mantener cierta longitud es estabilizar y guiar el flujo.

Si la profundidad no es suficiente, la temperatura del metal fundido descenderá rápidamente;

Si la profundidad es excesiva, la condensación será demasiado lenta, lo que no sólo afectará a la productividad, sino que también aumentará la cantidad de materiales reciclados.

④ El área de la sección transversal del canal será mayor que la de la lingote para garantizar la velocidad de vertido del metal en el molde.

La sección transversal del canal principal deberá ser mayor que la de cada ramal.

⑤ Los dos lados de la parte inferior de la corredera serán redondeados para evitar grietas tempranas, y los dos lados se pueden hacer con una pendiente de aproximadamente 5 °.

Rugosidad de la superficie de rodadura ≤ Ra0,4 μ m.

Ingate

① La superficie de separación no se cerrará inmediatamente después de que el metal fundido entre en el molde, y la ranura de rebose y la ranura de escape no impactarán directamente en el núcleo.

La dirección de flujo del metal fundido después de entrar en el molde se rellenará desde la pared gruesa hacia la pared fina a lo largo de las nervaduras y aletas fundidas tanto como sea posible.

② Al seleccionar la posición de la ingletadura, el flujo de metal fundido debe ser lo más corto posible.

Cuando se utilizan lingotes de varios filamentos, es necesario evitar que varios filamentos de metal fundido converjan e impacten entre sí después de la inyección, lo que provocará la inclusión de corrientes parásitas, la inclusión de oxidación y otros defectos.

③ La compuerta interior de las piezas de paredes finas deberá ser adecuadamente menor que la de las piezas gruesas para garantizar la velocidad de llenado necesaria.

El ajuste de la puerta interior deberá ser fácil de cortar, y el cuerpo de fundición no deberá dañarse (comer carne).

Depósito de rebose

① La ranura de rebose deberá ser fácil de extraer de la pieza fundida y no deberá dañar el cuerpo de la pieza fundida en la medida de lo posible.

② Al colocar una ranura de escape en la ranura de desbordamiento, preste atención a la posición del puerto de desbordamiento para evitar bloquear la ranura de escape demasiado pronto y hacer que la ranura de escape sea ineficaz.

③ No está permitido establecer varios puertos de rebose o un puerto de rebose muy ancho y grueso en el mismo tanque de rebose, para evitar que el líquido frío, la escoria, el gas, la pintura, etc. en el metal fundido regresen a la cavidad del molde desde el tanque de rebose y causen defectos de fundición.

Partiendo de la premisa de cumplir la función del producto, diseñar razonablemente las piezas de fundición a presión, simplificar la estructura de las matrices de fundición a presión, reducir los costes de fundición a presión, reducir los defectos de fundición a presión y mejorar la calidad de las piezas de fundición a presión.

Dado que el proceso de moldeo por inyección se deriva del proceso de fundición, la guía de diseño de piezas de fundición a presión es muy similar a la guía de diseño de piezas de plástico en algunos aspectos.

Para el diseño detallado de piezas de fundición a presión, consulte el libro "guía de diseño de productos para fabricación y montaje" publicado por Máquina China Prensa.

Fillet

(incluidas las esquinas) el plano de fundición suele indicar requisitos como el filete R2 sin marcar.

No debemos ignorar el papel de estos filetes no marcados al abrir el molde, y no debemos hacer esquinas claras ni filetes demasiado pequeños.

El filete de fundición puede hacer que el líquido metálico se llene suavemente, que el gas de la cavidad se descargue en secuencia, reducir la concentración de tensiones y prolongar la vida útil del molde. (No es fácil que la pieza fundida presente grietas o diversos defectos debido a un llenado inadecuado).

Por ejemplo, hay muchas esquinas limpias en el molde estándar del cárter de aceite.

En términos relativos, el hermano molde de la cacerola de aceite se abre mejor en la actualidad, y también hay muchas cacerolas de aceite pesado.

Pendiente de desmoldeo

Está prohibido tener rebajes laterales artificiales en la dirección de desmoldeo (normalmente las piezas fundidas se atascan en el molde durante la prueba del molde, y los rebajes locales son causados por perforación, cincelado duro, etc. cuando el molde se manipula con métodos incorrectos).

Rugosidad

Las piezas de moldeo y el sistema de vertido se pulirán cuidadosamente según se requiera, y se pulirán a lo largo de la dirección de desmoldeo.

Dado que todo el proceso de entrada del metal fundido en el sistema de colada desde la cámara de presión y el llenado de la cavidad sólo dura entre 0,01 y 0,2 segundos.

Para reducir la resistencia al flujo del metal líquido y minimizar la pérdida de presión, es necesario tener un acabado superficial elevado.

Al mismo tiempo, las condiciones de calentamiento y erosión del sistema de vertido son relativamente malas, y cuanto peor es el acabado, más fácilmente se daña el molde.

5. Dureza de la parte de moldeo del molde: aleación de aluminio: alrededor de HRC46 °, cobre: alrededor de HRC38 °.

Durante el procesamiento, el molde debe tratar de dejar margen de reparación, hacer que el límite superior del tamaño, y evitar la soldadura.

La fluidez se refiere a la capacidad del líquido de aleación para llenar el molde.

La fluidez determina si la aleación puede moldear piezas complejas.

La aleación eutéctica tiene la mejor fluidez en la aleación de aluminio.

Hay muchos factores que afectan a la fluidez, principalmente la composición, la temperatura y las partículas sólidas de óxidos metálicos, compuestos metálicos y otros contaminantes en el líquido de aleación, pero los factores externos fundamentales son la temperatura de vertido y la presión de vertido (comúnmente conocida como cabeza de vertido).

En la producción real, cuando se ha determinado la aleación, además de reforzar el proceso de fusión (refinado y eliminación de escorias), también es necesario mejorar el proceso de colada (permeabilidad del molde de arena, escape y temperatura del molde metálico), y aumentar la temperatura de colada sin afectar a la calidad de la colada para garantizar la fluidez de la aleación.

Precauciones para las condiciones de conformado de la fundición a presión:

La máquina de fundición a presión, la aleación de fundición a presión y la matriz de fundición a presión son los tres elementos principales de la producción de fundición a presión, ninguno de los cuales es indispensable.

El denominado proceso de fundición a presión consiste en utilizar estos tres elementos de forma orgánica y exhaustiva, a fin de producir piezas de fundición cualificadas con buen aspecto, calidad interna y dimensiones acordes con los requisitos de los planos o acuerdos de forma estable, rítmica y eficaz, e incluso piezas de fundición de alta calidad.

Temperatura de fusión del material, temperatura del molde y temperatura de fusión durante la inyección;

Por último, hay que reparar el estado de los productos de fundición a presión para obtener productos perfectos.

Principio de selección de la temperatura de trabajo de la matriz de fundición a presión:

1) La temperatura del molde es demasiado baja, la estructura interna de la pieza fundida está suelta y es difícil expulsar el aire, lo que dificulta su formación;

2) La temperatura del molde es demasiado alta, y la estructura interna de la pieza fundida es densa, pero la pieza fundida es fácil de ser "soldada" a la cavidad del molde, y es difícil quitar la pieza fundida después de pegarse al molde.

Al mismo tiempo, una temperatura demasiado alta dilatará el propio molde y afectará a la precisión dimensional de la pieza fundida.

3) La temperatura del molde debe seleccionarse dentro de un rango adecuado. Generalmente, después de que la prueba sea apropiada, el control constante de la temperatura es bueno.

Las precauciones para las condiciones de conformado de la fundición a presión pueden resumirse en los dos aspectos siguientes:

*Temperatura de fusión del material, temperatura del molde y temperatura de fusión durante la inyección;

La esencia de fundición a presión (fundición a presión para abreviar) consiste en hacer que el metal líquido o semilíquido llene la cavidad del molde de fundición a presión a gran velocidad bajo la acción de alta presión, y formar y solidificar la pieza fundida bajo presión.

La alta presión y la alta velocidad de llenado del molde de fundición a presión son dos características principales de la fundición a presión. Su presión específica de inyección comúnmente utilizada es de varios miles a decenas de miles de kPa, e incluso tan alta como 2 × 105kPa.

La velocidad de llenado es de unos 10 ~ 50m / s, e incluso más de 100m / s en algunos casos.

El tiempo de llenado es muy corto, generalmente del orden de 0,01 ~ 0,2S.

En comparación con otros métodos de fundición, la fundición a presión presenta las tres ventajas siguientes:

1. 1. Buena calidad del producto

La precisión dimensional de las piezas fundidas es alta, generalmente equivalente al grado 6-7, o incluso hasta el grado 4;

Buen acabado superficial, generalmente equivalente al grado 5 ~ 8;

En resistencia y dureza son mayores, y la resistencia es generalmente 25-30% mayor que la de la fundición en arena, pero el alargamiento se reduce en unos 70%;

Tamaño estable y buena intercambiabilidad;

Puede moldear a presión piezas de fundición de paredes finas y complejas.

Por ejemplo, el grosor mínimo actual de las paredes de las piezas moldeadas a presión de aleación de zinc puede alcanzar los 0,3 mm;

La fundición de aleación de aluminio puede alcanzar 0,5 mm;

El diámetro mínimo del orificio de fundición es de 0,7 mm;

El paso mínimo es de 0,75 mm.

2. Alta eficiencia de producción

La máquina tiene una alta productividad.

Por ejemplo, la máquina de fundición a presión horizontal de aire frío J Ⅲ 3 doméstica puede fundir 600-700 veces por ocho horas en promedio, y la pequeña máquina de fundición a presión de cámara caliente puede fundir 3000-7000 veces por ocho horas en promedio;

Larga vida útil del molde de fundición a presión, un par de molde de fundición a presión, aleación de reloj de fundición a presión, la vida útil puede alcanzar cientos de miles de veces, incluso millones de veces;

Es fácil realizar la mecanización y la automatización.

3. Excelente efecto económico

Porque las piezas de fundición a presión tienen las ventajas de un tamaño exacto y una superficie lisa.

Por lo general, ya no se mecaniza ni se utiliza directamente, o el volumen de procesamiento es muy pequeño, por lo que no sólo mejora la tasa de utilización del metal, sino que también reduce un gran número de equipos de procesamiento y horas de mano de obra;

El precio de las piezas fundidas es fácil;

Pueden utilizarse otros materiales metálicos o no metálicos mediante fundición a presión combinada.

Ahorro de tiempo de montaje y de metal.

Aunque la fundición a presión tiene muchas ventajas, también presenta algunos inconvenientes que hay que resolver.

Por ejemplo:

1). Debido a la alta velocidad de llenado del metal líquido en la cavidad del molde y al estado inestable del flujo durante la fundición a presión, el método general de fundición a presión es fácil que produzca agujeros de aire en las piezas fundidas, que no pueden tratarse térmicamente;

2) Es difícil moldear a presión las piezas fundidas con cóncavos complejos;

3) Aleaciones de alto punto de fusión (como cobre, metales ferrosos), baja vida útil de la matriz de fundición;

4) No es adecuado para la producción de lotes pequeños.

La razón principal es que el coste de fabricación del molde de fundición a presión es alto, la eficiencia de producción de la máquina de fundición a presión es alta, y la producción de lotes pequeños es antieconómica.

La fundición a presión es una de las técnicas más avanzadas conformado de metales métodos.

Es una forma eficaz de conseguir menos viruta y ninguna viruta. Es ampliamente utilizado y se desarrolla rápidamente.

El tamaño y el peso de la pieza fundida dependen de la potencia de la máquina de fundición a presión.

Gracias a la creciente potencia de la máquina de fundición a presión, la forma y el tamaño de la pieza pueden variar desde unos pocos milímetros hasta 1-2 m;

El peso puede oscilar entre unos pocos gramos y decenas de kilogramos.

Las piezas de fundición de aluminio con un diámetro de 2 m y un peso de 50 kg pueden fundirse en el extranjero.

La fundición a presión ya no se limita a la industria automovilística y de instrumentos, sino que se ha extendido gradualmente a otros sectores industriales, como la maquinaria agrícola, industria de máquinas herramientaindustria electrónica, industria de defensa nacional, informática, equipos médicos, relojes, cámaras, ferretería diaria y otras decenas de industrias, en concreto: piezas de automóvil, accesorios de muebles, accesorios de baño (sanitarios), piezas de iluminación, juguetes, máquinas de afeitar, pasadores de corbata, piezas eléctricas y electrónicas, hebillas de cinturón, cajas de reloj, adornos metálicos, cerraduras, cremalleras, etc.

En el aspecto de la tecnología de fundición a presión, han surgido nuevas tecnologías como la fundición a presión en vacío, la fundición a presión oxigenada, la fundición a presión densa y de alta velocidad y la aplicación de machos solubles.

Desempeñará un papel muy importante en la promoción de la industria china de fundición a presión.

La producción de piezas de fundición a presión necesita contar con máquinas y equipos de fundición a presión. Las máquinas de fundición a presión son la base de la producción de piezas fundidas a presión.

El nivel técnico de los equipos de fundición a presión determina la calidad y el nivel de las piezas fundidas.

Por lo tanto, para promover el desarrollo de la industria de fundición a presión, debemos dar prioridad al desarrollo de equipos de fundición a presión.

China es un gran país de fundición a presión, pero su nivel tecnológico de producción y su equipamiento industrial aún deben mejorar.

El XII Plan Quinquenal de China señala claramente que la principal tarea del desarrollo de la industria de fundición es dar prioridad al desarrollo de los principales equipos técnicos, incluida la "unidad de fundición a presión de gran tonelaje", con el objetivo de proporcionar equipos de apoyo a la modernización tecnológica de las empresas de fundición a presión.

El desarrollo de la tecnología y los equipos de fundición a presión contribuirá a mejorar el nivel de la maquinaria y los equipos de fundición a presión, a fin de mejorar la calidad y el nivel técnico de las piezas fundidas y promover el desarrollo de la industria de fundición.