¿Alguna vez se ha preguntado por qué los motores sin escobillas superan a los motores con escobillas? Los motores sin escobillas ofrecen eficiencia y durabilidad gracias a su conmutación electrónica, que reduce la fricción y el desgaste. En cambio, los motores de escobillas, aunque son más sencillos y rentables, sufren problemas de mantenimiento debido a la fricción de las escobillas. Este artículo profundiza en los distintos principios, prestaciones y aplicaciones de ambos tipos de motor, ayudándole a comprender sus puntos fuertes y sus limitaciones. Descubra cómo influyen estas diferencias en todos los aspectos, desde la regulación de la velocidad hasta la estabilidad de funcionamiento. Averigüe qué motor se adapta mejor a sus necesidades y por qué.

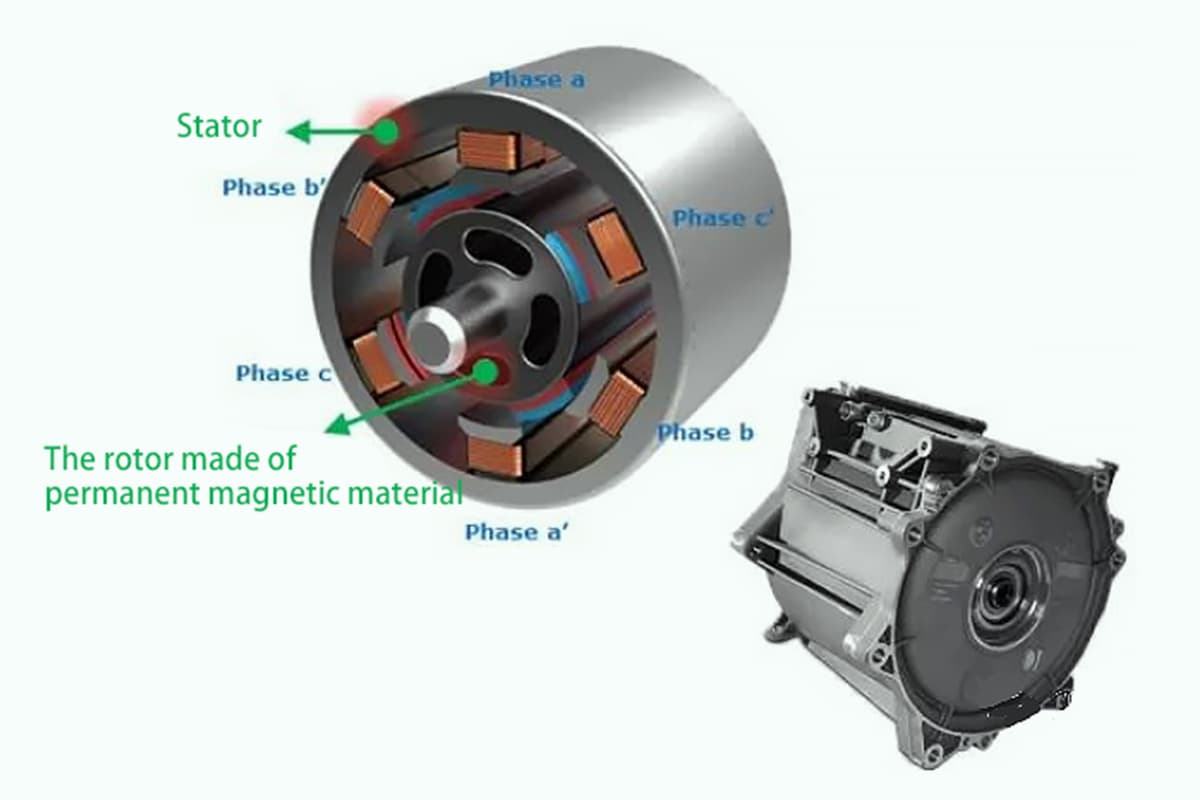

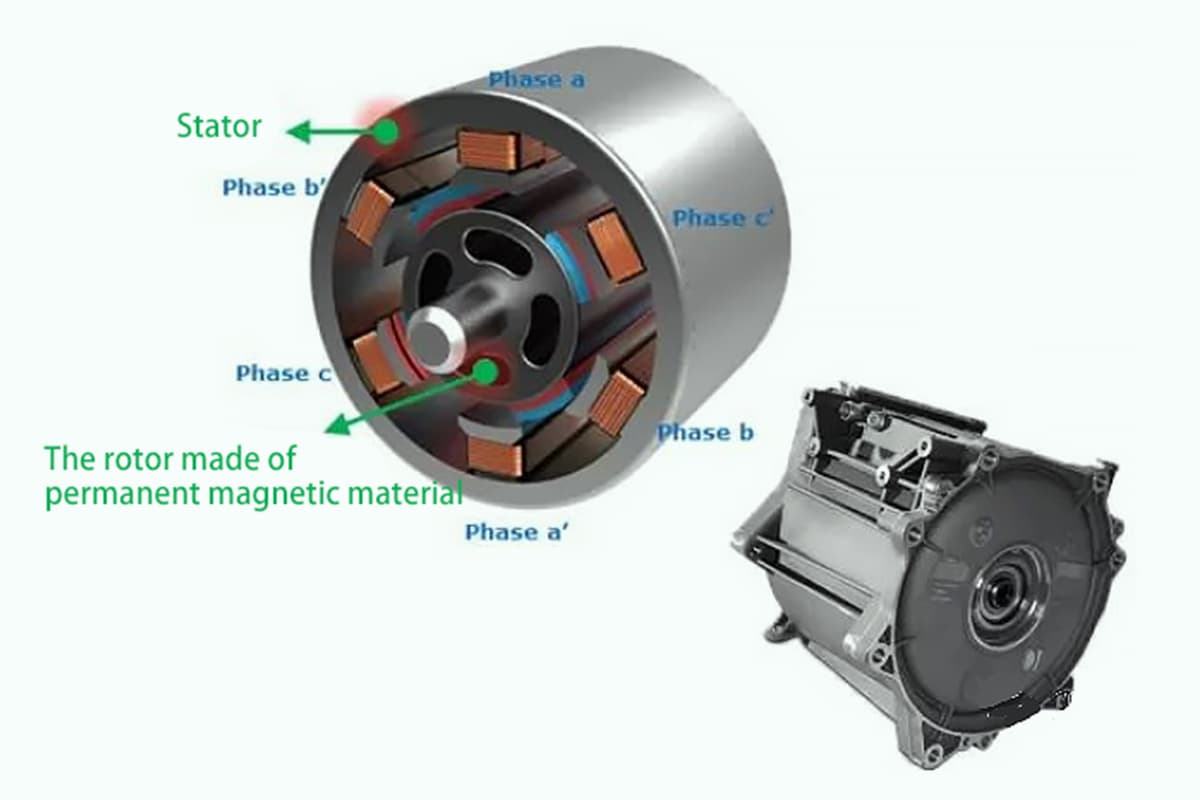

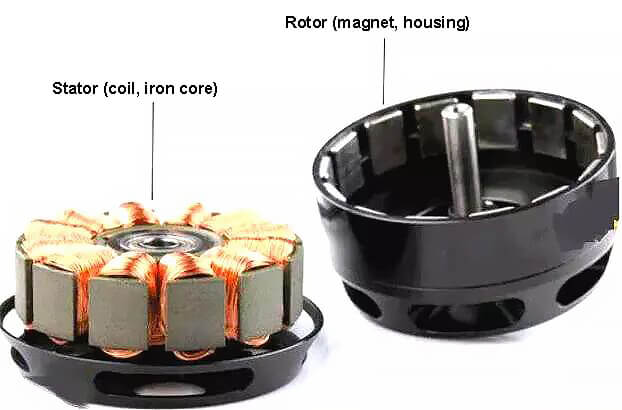

Un motor de corriente continua sin escobillas es un producto mecatrónico que consta de un cuerpo de motor y un excitador.

A diferencia de los motores síncronos, que requieren un devanado de arranque en el rotor para arrancar bajo carga pesada con regulación de velocidad de frecuencia variable, el motor de CC sin escobillas funciona en modo de autocontrol. No produce oscilaciones ni se desfasa cuando se producen cambios bruscos en la carga.

La mayoría de los motores de corriente continua sin escobillas de tamaño pequeño y mediano utilizan imanes de neodimio hierro boro (Nd-Fe-B) de tierras raras debido a su alto nivel de energía magnética.

Como resultado, el motor sin escobillas de imanes permanentes de tierras raras tiene un bastidor de menor tamaño que un motor asíncrono trifásico con la misma capacidad.

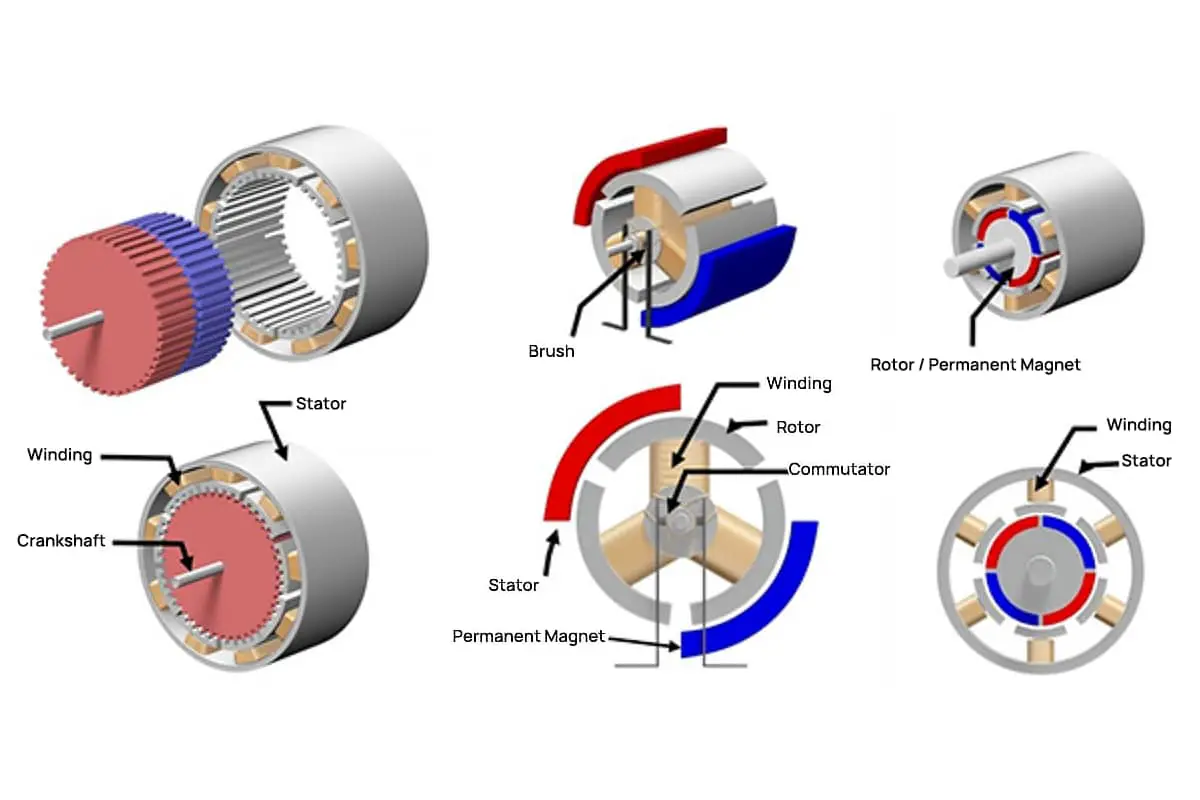

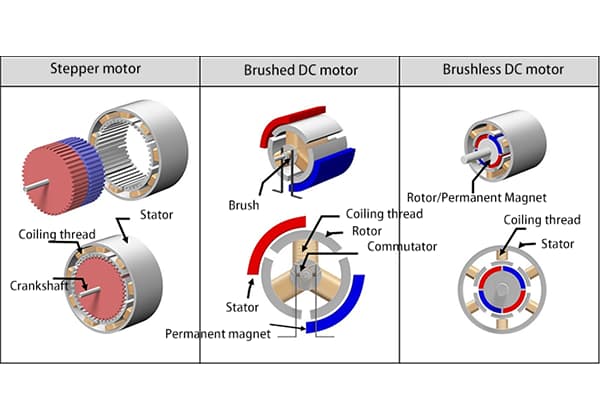

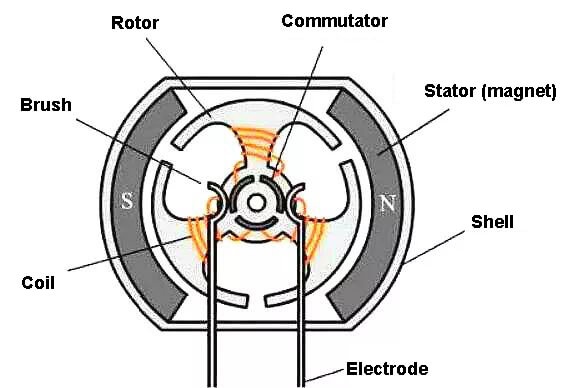

Un motor de escobillas es un motor rotativo que utiliza un dispositivo de escobillas para convertir la energía eléctrica en energía mecánica (como un motor) o la energía mecánica en energía eléctrica (como un generador). A diferencia de los motores sin escobillas, un dispositivo de escobillas se utiliza para introducir o extraer tensión y corriente.

El motor de escobillas es la base de todos los motores, ya que posee varias características ventajosas, como arranque rápido, frenado a tiempo, regulación suave de la velocidad en un amplio rango y un circuito de control relativamente sencillo.

El motor de escobillas es el primer tipo de motor con el que entramos en contacto, y a menudo se utiliza como modelo para ilustrar los motores en las clases de física durante la enseñanza media.

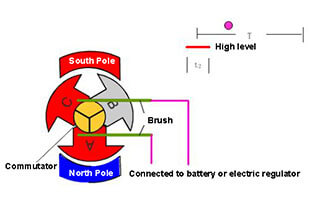

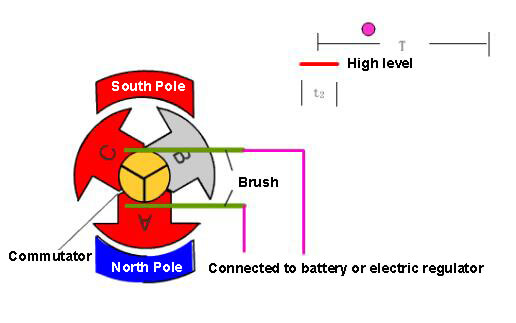

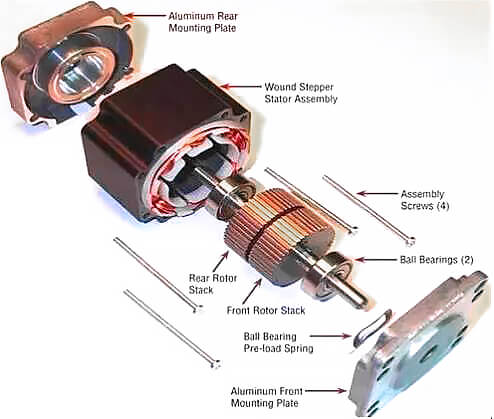

Los principales componentes de un motor con escobillas son el estator, el rotor y las escobillas.

El par giratorio se genera a través de un campo magnético giratorio, que permite la salida de energía cinética.

Las escobillas y el conmutador están en contacto y fricción constantes, y desempeñan las importantes funciones de conducción y conmutación durante la rotación.

El motor de escobillas utiliza la conmutación mecánica, en la que los polos magnéticos permanecen inmóviles mientras la bobina gira.

Durante el funcionamiento, la bobina y el conmutador giran, mientras que el acero magnético y la escobilla de carbón permanecen inmóviles. El conmutador y la escobilla que giran con el motor permiten completar el cambio alterno del sentido de la corriente de la bobina.

En un motor de escobillas, este proceso consiste en disponer los dos terminales de entrada de potencia de cada grupo de bobinas formando un anillo. Los terminales de entrada de potencia están separados entre sí por materiales aislantes y formando un cilindro conectado con el eje del motor.

Una pequeña columna formada por dos elementos de carbono (escobilla de carbón) sirve para pasar la alimentación. La escobilla de carbón se mueve desde dos posiciones fijas específicas bajo la acción de la presión de un muelle. La energización de un grupo de bobinas se consigue presionando los dos puntos del cilindro anular de entrada de potencia de la bobina superior.

A medida que el motor gira, diferentes bobinas o diferentes polos de la misma bobina se energizan en diferentes momentos. Esto crea una diferencia de ángulo adecuada entre el polo N-S del campo magnético generado por la bobina y el polo N-S del estator de imán permanente más cercano. El campo magnético se atrae y se repele, generando fuerza e impulsando al motor a girar.

La escobilla de carbón se desliza sobre el conector de la bobina, de forma similar a un cepillo sobre la superficie de un objeto, de ahí el término "escobilla" de carbón. Sin embargo, el deslizamiento entre ellos provoca roces y pérdidas, lo que obliga a sustituir periódicamente la escobilla de carbón.

Además, la alternancia de encendido y apagado entre la escobilla de carbón y el conector de la bobina genera chispas eléctricas, produce ruptura electromagnética e interfiere con los equipos electrónicos.

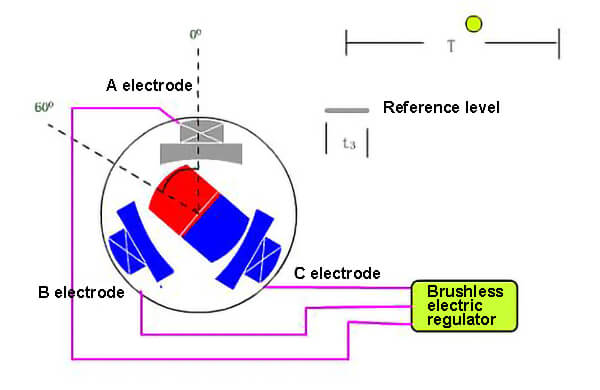

En un motor sin escobillas, la conmutación se realiza mediante el circuito de control dentro del controlador. Normalmente, se trata de un sensor Hall y un controlador, aunque también puede utilizarse tecnología más avanzada, como un codificador magnético.

El motor sin escobillas emplea una conmutación electrónica, en la que la bobina permanece inmóvil mientras el polo magnético gira.

Para detectar la posición del polo magnético del imán permanente, el motor sin escobillas utiliza un conjunto de equipos electrónicos que incorpora el elemento hall.

En función de esta detección, el circuito electrónico cambia oportunamente la dirección de la corriente en la bobina para garantizar que el motor genere la fuerza magnética en la dirección correcta para accionarlo.

La desventaja del motor de escobillas se elimina en el motor sin escobillas.

Estos circuitos se denominan controladores de motor.

El controlador del motor sin escobillas también puede realizar varias funciones que un motor de escobillas no puede, como ajustar el ángulo de conmutación de potencia, frenar, invertir la marcha, bloquear y detener el suministro de potencia al motor utilizando la señal de frenado. La cerradura electrónica de alarma de los coches de batería aprovecha al máximo estas funciones.

Un motor de corriente continua sin escobillas, compuesto por un cuerpo de motor y un excitador, es un producto mecatrónico estándar.

Dado que el motor de CC sin escobillas funciona en modo de autocontrol, no requiere un bobinado de arranque en el rotor, como el motor síncrono que arranca bajo una carga pesada con regulación de velocidad de frecuencia variable. Tampoco produce oscilaciones ni se desajusta cuando se produce un cambio repentino en la carga.

Ya en el siglo XIX, cuando se desarrolló el motor por primera vez, el motor práctico era sin escobillas. Se trata del motor asíncrono de jaula de ardilla de corriente alterna, que se generalizó tras la generación de la corriente alterna.

Sin embargo, el motor asíncrono tiene muchos defectos insalvables, que obstaculizaron el desarrollo de la tecnología de motores. En particular, el motor de corriente continua sin escobillas no estuvo disponible comercialmente durante mucho tiempo. No ha sido hasta los últimos años, con el rápido avance de la tecnología electrónica, cuando se ha podido comercializar.

No obstante, el motor de corriente continua sin escobillas sigue perteneciendo a la categoría de los motores de corriente alterna.

Poco después de la invención del motor sin escobillas, se desarrolló el motor DC sin escobillas. El motor DC sin escobillas es popular debido a su mecanismo simple, fácil producción y procesamiento, mantenimiento conveniente y fácil control.

El motor de CC también tiene características como una respuesta rápida, un gran par de arranque y la capacidad de proporcionar un par nominal desde la velocidad cero hasta la velocidad nominal. Por ello, su uso se generalizó tan pronto como se introdujo.

El motor de escobillas de CC tiene varias ventajas, como una respuesta de arranque rápida, un par de arranque significativo, un cambio de velocidad estable, una vibración mínima desde cero hasta la velocidad máxima y la capacidad de accionar cargas más masivas durante el arranque.

Por otro lado, el motor sin escobillas tiene algunos inconvenientes, como su elevada resistencia al arranque (reactancia inductiva), que se traduce en un factor de potencia bajo y un par de arranque relativamente pequeño. También produce un zumbido durante el arranque y fuertes vibraciones, y sólo puede accionar cargas pequeñas durante el arranque.

El motor de escobillas está regulado por tensión, lo que garantiza un arranque, un frenado y un funcionamiento a velocidad constante.

Por otro lado, los motores sin escobillas suelen controlarse mediante conversión digital de frecuencia. Este proceso consiste en convertir la CA en CC, luego de nuevo en CA, y utilizar los cambios de frecuencia para controlar la velocidad.

Como resultado, los motores sin escobillas pueden experimentar un rendimiento inestable y vibraciones significativas durante el arranque y el frenado. Sólo se vuelven estables cuando funcionan a velocidad constante.

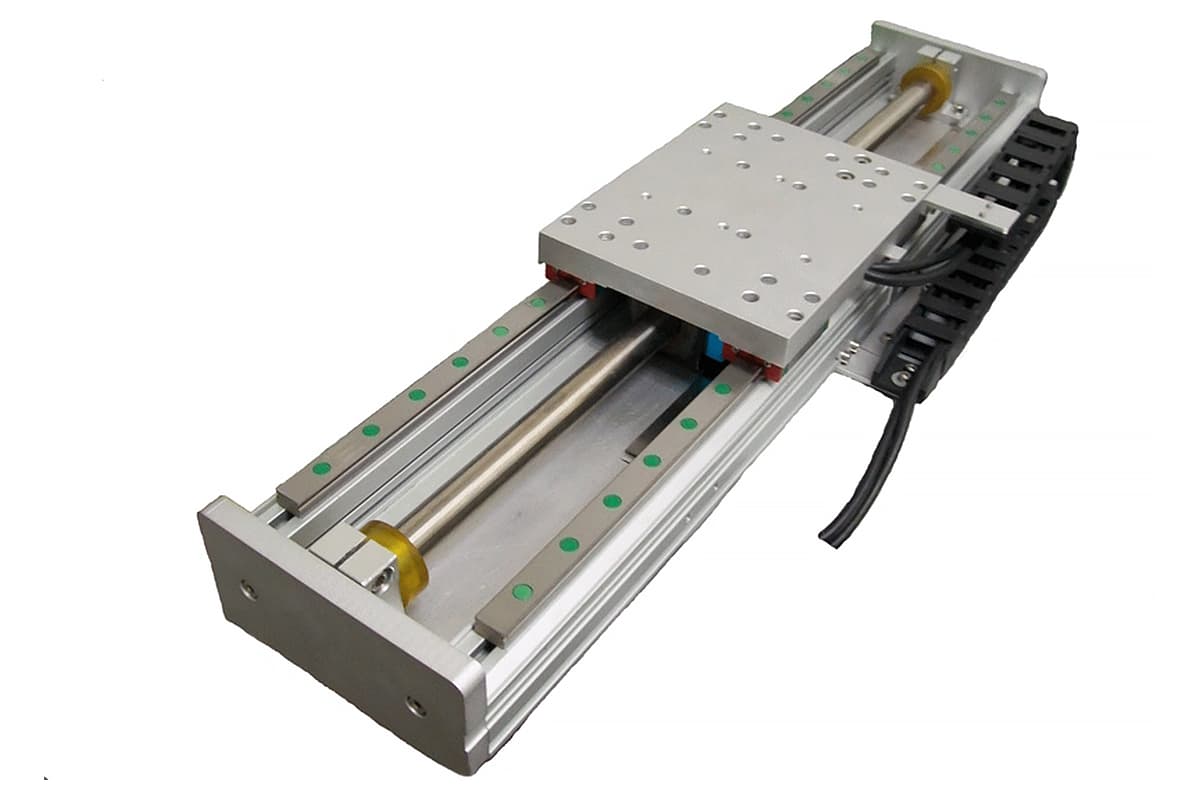

Un motor de corriente continua sin escobillas suele combinarse con un reductor y un decodificador para aumentar la potencia de salida del motor y mejorar la precisión del control.

Con una precisión de control que puede alcanzar los 0,01 mm, el motor puede detener las piezas móviles en casi cualquier posición deseada.

Los motores de corriente continua controlan todas las máquinas herramienta de precisión.

Sin embargo, el motor sin escobillas no es estable durante el arranque y el frenado, y las piezas móviles se detendrán en posiciones diferentes cada vez.

Para lograr la posición deseada, debe utilizarse un pasador de fijación o un tope.

El motor DC de escobillas es ampliamente utilizado debido a su estructura simple, bajo costo de producción, gran número de fabricantes y tecnología madura. Se utiliza comúnmente en fábricas, máquinas herramientas de procesamiento, instrumentos de precisión y otras aplicaciones.

En caso de avería del motor, bastará con sustituir la escobilla de carbón. Cada escobilla de carbón cuesta sólo unos pocos yuanes, por lo que es una solución asequible.

Por otro lado, la tecnología de los motores sin escobillas aún está inmadura, su precio es elevado y su gama de aplicaciones es limitada. Es más adecuado para equipos de velocidad constante, como aires acondicionados y frigoríficos de frecuencia variable. Si el motor sin escobillas se daña, sólo puede sustituirse.

El motor sin escobillas elimina la necesidad de escobillas, lo que supone un cambio significativo: no se generan chispas eléctricas durante su funcionamiento. Esto repercute directamente en la reducción de las interferencias causadas por las chispas eléctricas a los equipos de radiocontrol remoto.

Un motor sin escobillas funciona sin escobillas, lo que se traduce en una fricción significativamente menor, un funcionamiento más suave y niveles de ruido mucho más bajos. Estas ventajas contribuyen en gran medida a la estabilidad operativa del modelo.

Como un motor sin escobillas funciona sin escobillas, la principal fuente de desgaste está en el rodamiento. Desde un punto de vista mecánico, los motores sin escobillas prácticamente no requieren mantenimiento. Cuando es necesario, basta con un simple mantenimiento de desempolvado.

El control de los dos motores se consigue mediante la regulación de la tensión. Los motores de corriente continua sin escobillas utilizan conmutación electrónica y pueden realizarse con control digital, mientras que para la conmutación mediante escobillas de carbón en los motores de corriente continua con escobillas pueden utilizarse circuitos analógicos tradicionales como los tiristores, lo que los hace relativamente sencillos.

1. El proceso de regulación de la velocidad de un motor de escobillas consiste en ajustar la tensión de alimentación del motor. La tensión y la corriente ajustadas se convierten a través del conmutador y la escobilla para cambiar la intensidad del campo magnético generado por el electrodo, modificando así la velocidad. Este proceso se conoce como regulación de velocidad de tensión variable.

2. En cambio, el proceso de regulación de la velocidad de un motor sin escobillas implica mantener invariable la tensión de la fuente de alimentación del motor mientras se cambia la señal de control de la regulación eléctrica. La frecuencia de conmutación del transistor MOS de alta potencia es alterada por un microprocesador para cambiar la velocidad. Este proceso se denomina regulación de velocidad de frecuencia variable.