¿Alguna vez se ha preguntado cómo se fabrica el acero de su coche o las tuberías de su casa? Este artículo se adentra en el fascinante mundo de la forja y el laminado, dos técnicas esenciales de procesamiento de metales. Conozca las principales diferencias, ventajas y qué método se adapta mejor a sus necesidades.

La forja y el laminado son dos técnicas fundamentales de procesamiento de metales que han contribuido decisivamente a configurar el panorama de la fabricación. Aunque ambos métodos implican la aplicación de fuerza para remodelar el metal, difieren significativamente en su enfoque, equipamiento e impacto en las propiedades del material. En este artículo se analizan en profundidad estos procesos fundamentales de la metalurgia, sus variaciones y sus implicaciones para la calidad del producto y la eficacia de la fabricación.

La forja, un proceso que se remonta a la antigüedad, consiste en aplicar fuerzas de compresión localizadas para deformar plásticamente el metal y darle la forma deseada. Esta técnica puede clasificarse en forja libre, en la que el metal se moldea entre matrices planas, y forja en matriz cerrada, que utiliza cavidades de matriz especialmente diseñadas para producir geometrías más complejas. Han surgido variantes avanzadas, como la forja de precisión y la forja con forma casi neta, para minimizar el desperdicio de material y las operaciones de mecanizado posteriores.

El laminado, por su parte, es un proceso continuo o semicontinuo en el que el metal pasa entre rodillos giratorios para reducir su sección transversal y conseguir las dimensiones y propiedades deseadas. El proceso puede clasificarse en laminado plano, utilizado para fabricar productos de chapa y plancha, y laminado de perfiles, que crea diversas formas estructurales. También se han desarrollado técnicas especializadas, como el laminado de anillos para anillos sin soldadura y el laminado de roscas para elementos de fijación, con el fin de satisfacer las necesidades específicas de la industria.

Tanto la forja como el laminado ofrecen distintas ventajas en cuanto a las propiedades de los materiales y la capacidad de producción:

Forja:

Rodando:

La elección entre forja y laminado depende de varios factores, como la geometría deseada de la pieza, el volumen de producción, los requisitos de propiedades del material y consideraciones económicas. Por ejemplo, la forja suele preferirse para componentes críticos en las industrias aeroespacial y automovilística, donde las propiedades mecánicas superiores son primordiales. El laminado, por el contrario, es el proceso preferido para producir chapas metálicas, formas estructurales y raíles de ferrocarril en los que son cruciales unas propiedades transversales uniformes.

Los últimos avances en ambas técnicas han aumentado su capacidad y eficacia. Las herramientas de simulación y diseño asistidas por ordenador permiten ahora optimizar el diseño de las matrices en forja y las secuencias de paso de rodillos en laminación, minimizando los métodos de ensayo y error. Además, la integración de la automatización y los sensores ha mejorado el control del proceso y la garantía de calidad en ambos métodos.

A medida que la industria manufacturera sigue evolucionando, comprender los matices de la forja y el laminado es cada vez más importante para ingenieros, diseñadores y profesionales del sector. Al aprovechar los puntos fuertes de cada técnica y considerar su impacto en las propiedades de los materiales, la calidad del producto y la eficiencia de la producción, los fabricantes pueden tomar decisiones informadas para optimizar sus procesos metalúrgicos y mantener una ventaja competitiva en el mercado global.

Método de procesado por presión en el que se hace pasar una pieza metálica en bruto a través del hueco entre un par de rodillos giratorios con diversas formas, haciendo que la sección transversal del material disminuya y su longitud aumente como resultado de la compresión de los rodillos. Este método es la técnica de producción más utilizada para el acero y se emplea principalmente para fabricar perfiles, chapas y tubos.

Según el movimiento de las piezas laminadas, el laminado puede dividirse en laminado longitudinal, laminado transversal y laminado oblicuo.

Lrodadura ongitudinal

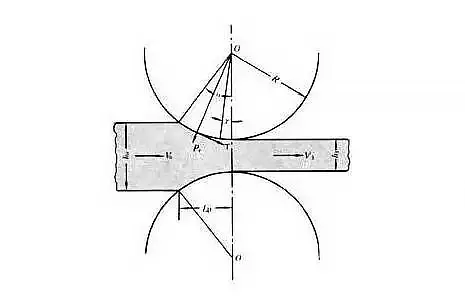

El laminado longitudinal es un proceso en el que el metal pasa entre dos rodillos que giran en sentidos opuestos y produce una deformación plástica entre ellos.

Laminado transversal

La dirección de movimiento de la pieza laminada tras la deformación coincide con la dirección del eje de laminación.

Balanceo oblicuo

La pieza de rodadura se mueve en espiral, la pieza de rodadura y el eje de rodadura no tienen un ángulo especial.

El proceso de laminación puede mejorar la calidad del acero al destruir la estructura de fundición del lingote de aceroEl resultado es un acero más denso y con mejores propiedades mecánicas, sobre todo en la dirección de laminación. Esto da lugar a una estructura de acero más densa y a mejores propiedades mecánicas, sobre todo en la dirección de laminación.

Además, la temperatura y la presión elevadas durante el laminado pueden soldar las burbujas, grietas o holguras que se hayan formado durante la fundición.

La forja es un sofisticado proceso de conformado de metales que emplea equipos especializados de forja y prensado para aplicar una presión controlada sobre tochos de metal, induciendo la deformación plástica y produciendo piezas forjadas con propiedades mecánicas y geometrías precisas. Esta avanzada técnica de fabricación no sólo elimina los defectos inherentes a la fundición, sino que también optimiza la microestructura del metal durante el proceso de conformado.

La conservación de las líneas continuas de flujo del metal durante el forjado da como resultado unas propiedades mecánicas superiores a las de las piezas fundidas del mismo material. Esta ventaja intrínseca hace que las piezas forjadas sean la opción preferida para componentes críticos sometidos a cargas elevadas y condiciones de funcionamiento duras, así como para geometrías más sencillas que podrían fabricarse alternativamente a partir de chapa laminada, perfiles extruidos o conjuntos soldados.

Tipos de forja

Los procesos de forja pueden clasificarse en tres tipos principales:

Principales características y ventajas

La forja ofrece varias ventajas claras sobre la fundición:

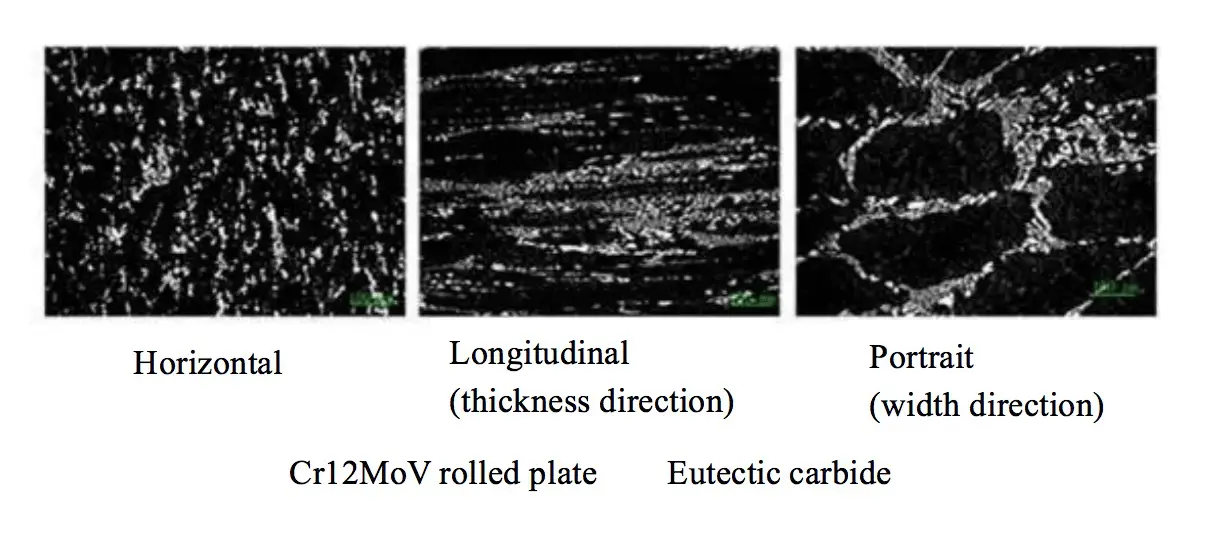

(1) Las piezas forjadas presentan una consistencia superior de las propiedades mecánicas tanto en dirección axial como radial en comparación con los productos laminados. Esta mayor isotropía se traduce en una mejora significativa de la resistencia a la fatiga y de la longevidad general. La uniformidad microestructural de las piezas forjadas se traduce en un rendimiento más predecible y fiable en condiciones de tensión variables.

La figura siguiente ilustra la distribución metalográfica de los carburos eutécticos a lo largo de diferentes orientaciones en una chapa laminada de Cr12MoV, poniendo de relieve la naturaleza anisótropa de los productos laminados.

(2) En cuanto a la eficacia de la deformación, el forjado imparte un grado sustancialmente mayor de deformación plástica en comparación con el laminado. Esta deformación intensificada es particularmente eficaz para romper y redistribuir los carburos eutécticos, dando lugar a una microestructura más refinada y homogénea. La fuerte deformación plástica que se produce durante la forja también contribuye al refinamiento del grano y a la eliminación de porosidades, lo que mejora aún más las propiedades del material.

(3) Aunque la forja suele conllevar mayores costes de transformación que el laminado, la inversión suele estar justificada en el caso de componentes críticos. La forja es indispensable para:

- Piezas resistentes a grandes cargas o impactos

- Componentes con geometrías complejas

- Aplicaciones que exigen propiedades mecánicas estrictas o precisión dimensional

Las propiedades mecánicas superiores y la integridad microestructural de las piezas forjadas suelen prolongar la vida útil y mejorar la fiabilidad, lo que puede compensar el mayor coste inicial al reducir las frecuencias de mantenimiento y sustitución.

(4) Las piezas forjadas se caracterizan por líneas de flujo de metal continuas e ininterrumpidas que se ajustan a la geometría de la pieza. Este flujo de grano continuo aumenta significativamente la resistencia del componente, sobre todo en las zonas sometidas a altas concentraciones de tensión.

Por el contrario, las operaciones de mecanizado realizadas en productos laminados pueden alterar estas líneas de flujo, creando posibles puntos de concentración de tensiones y reduciendo la vida a fatiga global de la pieza. Esto es especialmente crítico en aplicaciones que implican cargas cíclicas o tensiones de impacto.

La imagen inferior ilustra comparativamente las líneas de flujo del metal en piezas fundidas, mecanizadas y forjadas, destacando la continuidad superior de la estructura del grano en los componentes forjados.