¿Por qué un acero para herramientas se mantiene afilado incluso a altas temperaturas mientras que otro pierde rápidamente su filo? Este artículo explora las principales diferencias entre el acero rápido (HSS) y el acero al tungsteno, centrándose en su composición, propiedades y aplicaciones típicas. Los lectores descubrirán cómo las características únicas de estos materiales los hacen adecuados para herramientas de corte y usos industriales específicos. Averigüe qué acero satisface mejor sus necesidades de durabilidad y rendimiento.

El acero rápido (HSS) es un tipo de acero para herramientas conocido por su gran dureza, resistencia al desgaste y resistencia al calor.

Puede endurecerse incluso cuando se enfría al aire durante el proceso de enfriamiento y es conocido por su afilado, también denominado "acero blanco".

El FSS es un complejo acero aleado que contiene elementos formadores de carburos, como el wolframio, el molibdeno, el cromo, el vanadio y el cobalto, y cuya cantidad total de elementos de aleación representa alrededor de 10-25% del acero.

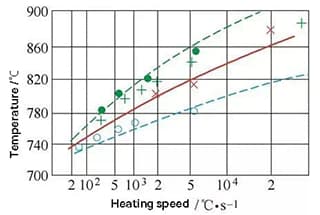

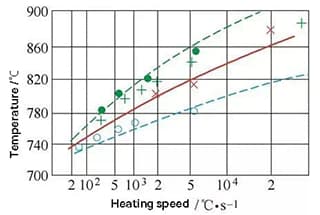

Una de sus características definitorias es su "dureza roja", la capacidad de mantener una dureza elevada incluso bajo el calor generado por el corte a alta velocidad (alrededor de 500 °C), lo que da como resultado una dureza superior a 60 en la escala Rockwell (HRC).

En comparación, el acero al carbono para herramientas puede tener una dureza elevada a temperatura ambiente después de temple y revenido a bajas temperaturas, pero su dureza disminuye bruscamente cuando las temperaturas superan los 200°C y es similar al estado recocido a 500°C. Esta brusca disminución de la dureza limita el uso del acero al carbono para herramientas para herramientas de corte.

El HSS, con su buena dureza al rojo, compensa esta deficiencia del acero al carbono para herramientas.

Se utiliza principalmente para fabricar herramientas de corte complejas, de bordes finos y resistentes a los impactos, así como cojinetes de alta temperatura y matrices de extrusión en frío, como herramientas de torneado, brocas, fresas madre, cuchillas para máquinas y matrices exigentes.

El acero al wolframio, también conocido como aleación duraEl acero inoxidable de alta calidad, con una dureza elevada, resistencia al desgaste, buena resistencia y tenacidad, resistencia al calor y resistencia a la corrosión, posee una serie de propiedades excelentes, en particular su elevada dureza y resistencia al desgaste.

Incluso a temperaturas de hasta 500°C, sus propiedades permanecen prácticamente inalteradas, y sigue manteniendo una elevada dureza a 1000°C.

El acero al wolframio está formado por carburo de wolframio y cobalto como componentes principales, que representan 99% del material, y los 1% restantes están formados por otros metales. Por eso también se denomina acero al tungsteno.

También conocido como carburo de cementoSe considera la columna vertebral de la industria moderna.

El acero al wolframio es un material compuesto de al menos un carburo metálico, con carburo de wolframio, carburo de cobalto, carburo de niobio, titanio carburo y carburo de tántalo son los componentes más comunes.

El tamaño de grano del componente de carburo suele estar entre 0,2 y 10 micras, y los granos de carburo se mantienen unidos por un aglutinante metálico, normalmente un metal del grupo del hierro, siendo los más utilizados el cobalto y el níquel.

Así, existen aleaciones de wolframio-cobalto, aleaciones de wolframio-níquel y aleaciones de wolframio-titanio-cobalto.

El proceso de fabricación del acero al wolframio consiste en prensar el polvo en un tocho, calentarlo a una temperatura específica (la temperatura de sinterización) en un horno de sinterización, mantenerlo a esa temperatura durante un tiempo determinado y, a continuación, enfriarlo para obtener el acero al wolframio final. material de acero con las propiedades deseadas.

① Carburo cementado de wolframio y cobalto

El acero al wolframio consta de carburo de wolframio (WC) y cobalto aglutinante (Co) como componentes principales.

Su grado se indica mediante el prefijo "YG" (que significa "duro y cobalto" en pinyin chino) y el porcentaje medio de contenido de cobalto.

Por ejemplo, YG8 indica un contenido medio de cobalto de 8%, siendo el resto de la composición carburo cementado a base de tungsteno-cobalto y carburo de tungsteno.

② Aleación dura a base de wolframio, titanio y cobalto.

Los principales componentes del acero al wolframio son el carburo de wolframio, el carburo de titanio (TiC) y el cobalto.

Su grado se indica mediante el prefijo "YT" (que significa "duro, titanio" en pinyin chino) y el porcentaje medio de contenido de carburo de titanio.

Por ejemplo, YT15 indica un contenido medio de carburo de titanio de 15%, siendo la composición restante carburo de wolframio y carburo cementado de wolframio-titanio-cobalto y cobalto.

③ Aleación dura a base de wolframio, titanio y tántalo (niobio)

Los principales componentes del acero al wolframio son el carburo de wolframio, el carburo de titanio, el carburo de tántalo (o carburo de niobio) y el cobalto.

Este tipo de carburo cementado también se denomina carburo cementado universal.

Su grado se indica mediante el prefijo "YW" (que significa "duro" y "wan" en pinyin chino) y un número de secuencia, como YW1.

El acero al wolframio cuenta con una serie de excelentes propiedades, como alta dureza, resistencia al desgaste, buena resistencia y tenacidad, resistencia al calor y resistencia a la corrosión, en particular su alta dureza y resistencia al desgaste.

Incluso a temperaturas de hasta 500°C, sus propiedades permanecen prácticamente inalteradas, y sigue manteniendo una elevada dureza a 1000°C.

El carburo se utiliza ampliamente como material en herramientas como las de torneado, herramientas de fresadoLa velocidad de corte de este nuevo tipo de aleación dura es cientos de veces superior a la del acero al carbono.