¿Se ha preguntado alguna vez por qué el motor de su coche funciona suavemente o cómo la maquinaria pesada funciona a la perfección? El secreto está en los aceites utilizados: el aceite lubricante y el aceite hidráulico. Este artículo explora sus diferencias, usos y por qué elegir el adecuado es crucial para la longevidad de la maquinaria. Prepárese para descubrir las funciones esenciales que desempeñan estos aceites para mantener los motores y los sistemas hidráulicos al máximo rendimiento.

El aceite lubricante es un tipo de lubricante formulado específicamente para reducir la fricción entre dos superficies móviles en contacto. Su función principal es minimizar el desgaste, prolongando así la vida útil de la maquinaria y los equipos. Sin embargo, el aceite lubricante también cumple otras funciones críticas:

Los aceites lubricantes pueden clasificarse en función del tipo de motor en el que se utilizan:

Tanto los aceites para motores diésel como los de gasolina se presentan en varios grados, que indican su viscosidad y características de rendimiento. La Sociedad de Ingenieros de Automoción (SAE) ofrece un sistema de clasificación estandarizado, como SAE 10W-30, en el que:

Elegir el grado adecuado de aceite lubricante es crucial para garantizar un rendimiento óptimo y la longevidad del motor.

El aceite lubricante es un componente esencial en el mantenimiento y funcionamiento de maquinaria y motores. Al reducir la fricción, refrigerar, prevenir la oxidación, limpiar, sellar y amortiguar, desempeña un papel vital en la mejora de la eficacia y la durabilidad de los sistemas mecánicos. Conocer los distintos tipos y grados de aceite lubricante ayuda a seleccionar el producto adecuado para aplicaciones específicas, garantizando un rendimiento y una protección óptimos.

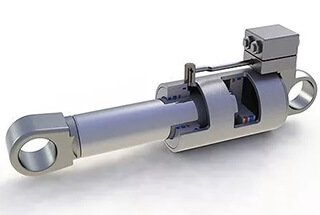

El aceite hidráulico es un tipo especializado de lubricante utilizado en sistemas hidráulicos que funcionan mediante energía de presión líquida. Su función es polifacética, ya que sirve como medio de transmisión de energía, protección antidesgaste, lubricación, anticorrosión y antioxidante, refrigeración y sellado.

El aceite hidráulico está diseñado específicamente para transmitir presión y se divide en tres tipos principales:

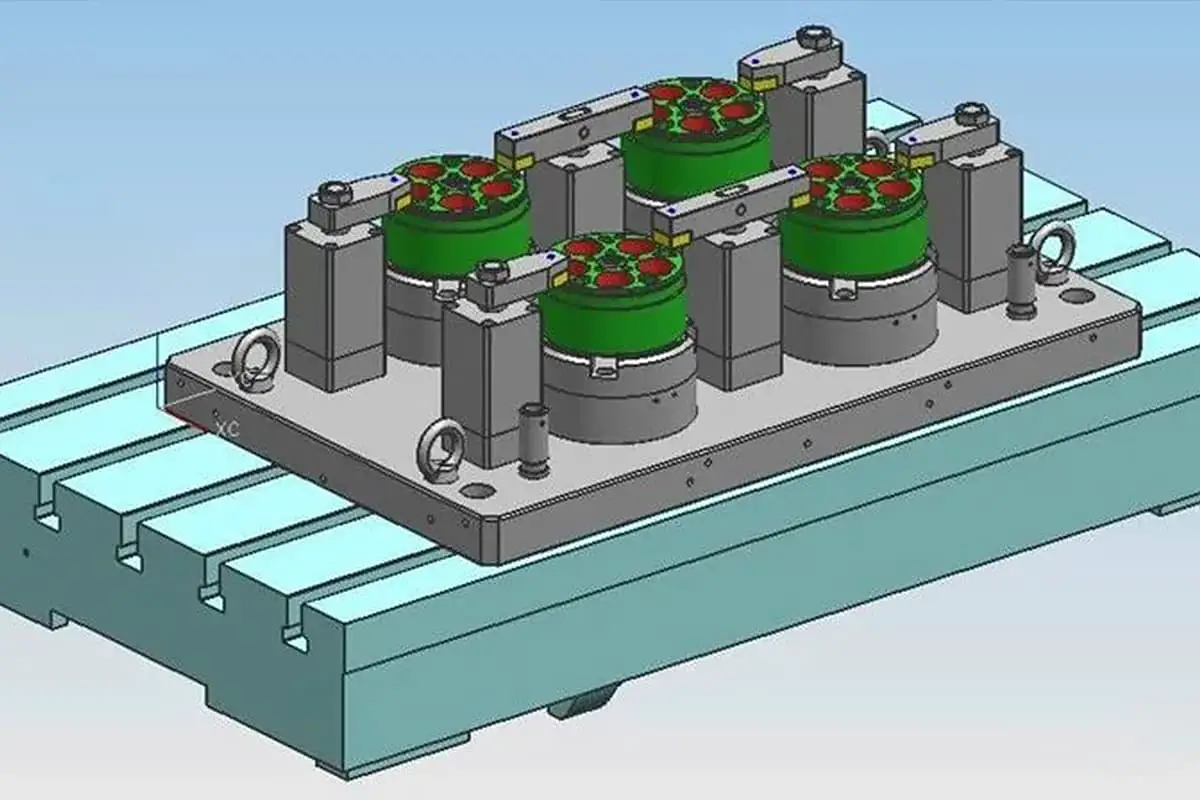

El aceite hidráulico para maquinaria de ingeniería es una versión especializada del aceite hidráulico, formulada específicamente para satisfacer los exigentes requisitos de la maquinaria de construcción y las máquinas de fundición a presión. Este tipo de aceite hidráulico ofrece una mayor resistencia al desgaste, lo que garantiza un rendimiento fiable en las duras condiciones típicas de las obras de construcción y los entornos industriales.

En resumen, el aceite hidráulico es esencial para el funcionamiento eficaz y fiable de los sistemas hidráulicos, proporcionando múltiples beneficios que mejoran el rendimiento y la longevidad de la maquinaria.

La distinción entre aceite hidráulico y aceite lubricante es fundamental en el ámbito de la maquinaria y los sistemas industriales. Estos aceites forman parte integrante del funcionamiento y mantenimiento de diversos componentes mecánicos, cada uno de los cuales sirve a fines únicos y posee características distintas. Comprender estas diferencias es vital para los ingenieros, técnicos y personal de mantenimiento responsables de seleccionar y aplicar el tipo correcto de aceite para garantizar el rendimiento óptimo y la longevidad de los equipos.

El aceite hidráulico funciona principalmente como medio de transmisión de potencia en sistemas hidráulicos. Es esencial en equipos como excavadoras, frenos hidráulicos y sistemas de dirección asistida. Por ejemplo, en una excavadora, el aceite hidráulico se utiliza para mover la pluma y la cuchara, lo que permite un control y una potencia precisos. En cambio, el aceite lubricante está diseñado para minimizar la fricción y el desgaste entre las piezas móviles, como en motores y cajas de cambios. Por ejemplo, en un motor de combustión interna, el aceite lubricante reduce la fricción entre los pistones y las paredes del cilindro, garantizando un funcionamiento suave y evitando el sobrecalentamiento.

La composición química y los aditivos de estos aceites se adaptan a sus respectivas aplicaciones. El aceite hidráulico contiene aditivos como agentes antiespumantes, desemulsionantes (que ayudan a separar el agua del aceite) e inhibidores de óxido para hacer frente a las exigencias de los sistemas hidráulicos. Estos aditivos garantizan que el aceite hidráulico pueda desempeñar eficazmente sus múltiples funciones, como la transmisión de potencia, la lubricación, la transferencia de calor y la eliminación de la contaminación.

El aceite lubricante incluye aditivos como agentes antidesgaste, antioxidantes y antiespumantes. Estos aditivos abordan problemas específicos de reducción de la fricción, prevención de la oxidación y minimización de la formación de espuma. Por ejemplo, los agentes antidesgaste forman una capa protectora sobre las superficies metálicas para evitar el contacto directo y el desgaste, mientras que los antioxidantes impiden que el aceite se degrade a altas temperaturas.

La viscosidad es una propiedad crítica que afecta al rendimiento de los aceites hidráulicos y lubricantes. El aceite hidráulico debe mantener un rendimiento constante en una amplia gama de temperaturas. Los rangos típicos de viscosidad del aceite hidráulico oscilan entre 10 y 100 centistokes a 40°C. Esto garantiza la fluidez a bajas temperaturas y la estabilidad a altas temperaturas, lo que es crucial para los aceites hidráulicos. Esto garantiza la fluidez a bajas temperaturas y la estabilidad a altas temperaturas, lo que es crucial para los sistemas hidráulicos que funcionan en condiciones ambientales variables.

Sin embargo, los aceites lubricantes suelen estar formulados para rangos de temperatura más estrechos, pertinentes para su aplicación específica. Por ejemplo, los aceites de motor suelen tener viscosidades de entre 5 y 50 centistokes a 100 °C, lo que garantiza su eficacia a las altas temperaturas generadas por el funcionamiento del motor. Los aceites para engranajes pueden tener viscosidades más altas para proporcionar la resistencia de película necesaria para evitar el contacto metal-metal en sistemas de engranajes sometidos a grandes cargas.

Los resultados de rendimiento y mantenimiento de utilizar el aceite correcto son significativos. El uso de aceite hidráulico en un sistema hidráulico garantiza una transmisión de potencia eficaz, un control preciso y una mayor vida útil del equipo. A la inversa, el uso de aceite lubricante en motores y cajas de cambios reduce el desgaste, evita el sobrecalentamiento y mantiene un rendimiento óptimo. Una selección incorrecta del aceite puede provocar averías en los equipos, aumentar los costes de mantenimiento y reducir la eficacia operativa.

En resumen, reconocer las propiedades y aplicaciones únicas del aceite hidráulico y el aceite lubricante es crucial para seleccionar el aceite adecuado para una maquinaria específica. Este conocimiento no solo mejora la eficiencia y el rendimiento de los equipos, sino que también prolonga la vida útil de los componentes mecánicos críticos.

El aceite hidráulico está formulado con una mezcla de fluidos base y aditivos especializados para satisfacer los exigentes requisitos de los sistemas hidráulicos. Los fluidos base pueden ser minerales o sintéticos. Los aceites hidráulicos minerales se obtienen a partir de petróleo crudo refinado, mientras que los sintéticos se fabrican a partir de fluidos base diseñados químicamente.

Fluidos base:

Aditivos:

Los aceites lubricantes, utilizados en motores y cajas de cambios, se formulan principalmente a partir de aceites base derivados del petróleo, que pueden ser parafínicos o nafténicos.

Aceites base:

Aditivos:

Impacto medioambiental: El impacto ambiental de los aceites hidráulicos y lubricantes varía en función de su composición. Los ésteres sintéticos biodegradables y los fluidos hidráulicos a base de glicol son opciones más respetuosas con el medio ambiente, ya que reducen el riesgo de contaminación del suelo y el agua. Por el contrario, los aceites de base mineral pueden suponer un peligro para el medio ambiente si no se gestionan adecuadamente. Los avances en la formulación de aceites y las tecnologías de reciclado son cruciales para mitigar la huella medioambiental de estos fluidos esenciales.

La viscosidad es una propiedad crítica de los aceites hidráulicos y lubricantes, que influye significativamente en su rendimiento e idoneidad para aplicaciones específicas. Mide la resistencia del aceite al flujo y al cizallamiento, lo que influye en su capacidad para lubricar y proteger componentes mecánicos en distintas condiciones.

La viscosidad correcta es vital para garantizar el funcionamiento eficaz y fiable de los sistemas mecánicos. Afecta a la transmisión de potencia, al desgaste de los componentes y a la eficacia general del sistema. Una viscosidad inadecuada puede provocar un aumento de la fricción, desgaste y posibles fallos del sistema, mientras que una viscosidad excesiva puede causar una eficiencia mecánica deficiente y pérdidas de energía.

La viscosidad suele medirse en centistokes (cSt) y centipoise (cP):

En aplicaciones industriales, estas mediciones ayudan a determinar las características de fluidez del aceite a temperaturas específicas. Por ejemplo, un aceite hidráulico con una viscosidad de 32 cSt a 40 °C suele utilizarse en climas moderados para sistemas hidráulicos estándar.

En los sistemas hidráulicos, la viscosidad afecta a la eficacia, la transmisión de potencia y el desgaste de los componentes. El intervalo de viscosidad recomendado para los equipos hidráulicos suele situarse entre 13 y 860 cSt, y el rendimiento óptimo suele alcanzarse entre 16 cSt y 40 cSt.

Los aceites lubricantes, utilizados en motores, cajas de cambios y otras máquinas, tienen requisitos de viscosidad adaptados a sus aplicaciones específicas. Los aceites de motor suelen tener viscosidades de entre 5 y 50 cSt a 100°C para funcionar eficazmente a altas temperaturas de combustión. Los aceites para engranajes pueden tener viscosidades más altas para proporcionar la resistencia de película necesaria para evitar el contacto metal-metal en sistemas sometidos a grandes cargas.

El índice de viscosidad (VI) indica cuánto cambia la viscosidad de un aceite con la temperatura. Un VI alto es deseable para aceites utilizados en aplicaciones con importantes fluctuaciones de temperatura.

Por ejemplo, un aceite hidráulico con un VI de 150 tendrá un rendimiento más constante tanto en condiciones de calor como de frío, en comparación con un aceite con un VI de 100.

La viscosidad correcta es esencial tanto para los aceites hidráulicos como para los lubricantes para garantizar un rendimiento óptimo del sistema:

Tanto los aceites hidráulicos como los lubricantes suelen clasificarse mediante los grados de viscosidad ISO:

Comprender y seleccionar la viscosidad correcta de los aceites hidráulicos y lubricantes es esencial para garantizar el funcionamiento eficaz y fiable de los sistemas mecánicos, adaptados a sus aplicaciones y condiciones de funcionamiento específicas.

Elegir el tipo y el grado adecuados de aceite lubricante es crucial para el rendimiento óptimo y la longevidad de un motor. El proceso de selección debe tener en cuenta las condiciones de funcionamiento, en particular las variaciones estacionales de temperatura de la región. Esto ayuda a determinar la etiqueta del lubricante y el grado de viscosidad adecuados.

La selección adecuada del aceite hidráulico es el primer paso para garantizar el funcionamiento eficaz y fiable de los sistemas hidráulicos. Los siguientes principios deben guiar el proceso de selección:

Al seleccionar el aceite hidráulico, tenga en cuenta las siguientes propiedades:

El grado de viscosidad adecuado para el aceite hidráulico depende de varios factores:

El mantenimiento adecuado del aceite hidráulico es esencial para garantizar su longevidad y rendimiento. Tenga en cuenta los siguientes puntos:

Siguiendo estas directrices, podrá garantizar la selección y el mantenimiento óptimos de los aceites lubricantes e hidráulicos, mejorando así el rendimiento y la longevidad de su maquinaria.

Utilizar aceite hidráulico como lubricante puede plantear varios peligros debido a las diferencias en sus propiedades, funciones y aditivos. He aquí un análisis detallado de los posibles riesgos y consecuencias:

La menor viscosidad del aceite hidráulico hace que sea menos eficaz a la hora de formar una película de aceite estable. Esto puede provocar un mayor contacto entre metales, con el consiguiente desgaste de los componentes de la máquina. Con el tiempo, esto puede causar daños importantes y reducir la vida útil de la maquinaria.

La mezcla de aceite hidráulico con aceite lubricante puede provocar reacciones químicas entre los distintos aditivos. Esto puede hacer que el aceite se deteriore, pierda sus propiedades protectoras y forme lodos o depósitos. En consecuencia, esto puede aumentar el desgaste de la máquina y provocar fallos potenciales del sistema.

El aceite hidráulico no está diseñado para soportar las altas temperaturas y presiones que se dan en los cárteres de los motores. En tales condiciones, el aceite hidráulico puede descomponerse rápidamente, perdiendo sus propiedades lubricantes. Esto puede provocar un aumento de la fricción, un sobrecalentamiento y un desgaste acelerado de los componentes del motor, lo que puede causar graves daños y costosas reparaciones.

El uso de aceite hidráulico como lubricante es peligroso debido a su menor viscosidad, sus aditivos incompatibles y su incapacidad para soportar las condiciones de funcionamiento de los sistemas diseñados para aceite lubricante. Estos factores pueden provocar un mayor desgaste, degradación química y posibles fallos del sistema. Es crucial utilizar el tipo correcto de aceite especificado para cada aplicación para garantizar un rendimiento óptimo y la longevidad de la maquinaria.

A continuación encontrará respuestas a algunas preguntas frecuentes:

El aceite hidráulico y el aceite lubricante difieren principalmente en sus funciones, composiciones químicas, requisitos de viscosidad, condiciones de funcionamiento y consideraciones de seguridad. El aceite hidráulico está diseñado para transmitir energía hidráulica, lubricar componentes y facilitar la transferencia de potencia dentro de los sistemas hidráulicos. Contiene aditivos como antiespumantes, agentes desemulsionantes, antidesgaste e inhibidores de óxido para controlar las burbujas de aire y la contaminación por agua. Los aceites hidráulicos deben mantener un rendimiento constante en una amplia gama de temperaturas, lo que requiere una baja viscosidad para una transferencia de potencia eficaz.

En cambio, el aceite lubricante se centra principalmente en reducir la fricción y el desgaste entre las piezas móviles de la maquinaria y los motores. Se formulan con aceites base y aditivos como agentes antidesgaste, antioxidantes y antiespumantes para tratar la fricción, la oxidación y la formación de espuma específicas de su aplicación. Los aceites lubricantes suelen tener una viscosidad más alta para proporcionar una película protectora más gruesa y operar dentro de rangos de temperatura más estrechos adaptados a aplicaciones específicas, como altas temperaturas para aceites de motor y un rango más amplio para aceites de engranajes.

Además, los aceites hidráulicos deben ser compatibles con los materiales y juntas utilizados en los sistemas hidráulicos para evitar problemas de rendimiento y posibles daños. Entre las consideraciones de seguridad del aceite hidráulico se incluyen la baja compresibilidad, la fricción predecible y la estabilidad de la viscosidad, y algunas formulaciones son resistentes al fuego. Los aceites lubricantes también dan prioridad a la seguridad, centrándose en la reducción del desgaste, la prevención de la corrosión y la protección contra el óxido. El uso de un tipo de aceite incorrecto puede provocar reacciones químicas, deterioro y un mayor desgaste de la máquina.

En resumen, las principales diferencias entre el aceite hidráulico y el aceite lubricante son sus distintas funciones, los paquetes de aditivos específicos, los requisitos de viscosidad, los rangos de temperatura de funcionamiento y las consideraciones de seguridad, todo ello adaptado a las demandas únicas de sus respectivos sistemas.

No se recomienda utilizar aceite lubricante en lugar de aceite hidráulico debido a varias diferencias críticas en sus propiedades y funciones. Los aceites lubricantes están formulados principalmente para reducir la fricción, el desgaste y el calor entre las piezas móviles de la maquinaria, mientras que los aceites hidráulicos están diseñados para servir tanto de lubricantes como de medios de transferencia de potencia en los sistemas hidráulicos. Los aceites hidráulicos deben tener propiedades específicas, como un alto módulo aparente, viscosidad estable en una amplia gama de temperaturas, resistencia a la formación de espuma y estabilidad térmica, que son esenciales para una transmisión de potencia y un rendimiento del sistema eficaces.

Los aceites lubricantes suelen tener una viscosidad más alta para proporcionar una película protectora más gruesa, mientras que los aceites hidráulicos tienen una viscosidad más baja para garantizar una transferencia de potencia eficiente. Además, los aditivos de estos aceites se adaptan a sus aplicaciones específicas. Los aceites hidráulicos contienen aditivos como agentes antiespumantes e inhibidores de la oxidación, mientras que los aceites lubricantes incluyen agentes antidesgaste y antioxidantes. Mezclar o sustituir estos aceites puede provocar incompatibilidades químicas, un mayor desgaste y posibles daños en los componentes de la maquinaria y las juntas.

En resumen, utilizar aceite lubricante en lugar de aceite hidráulico puede provocar una lubricación inadecuada, un rendimiento deficiente del sistema, un mayor desgaste y posibles riesgos para la seguridad, por lo que no es aconsejable sustituir uno por otro.

El aceite hidráulico depende de una serie de aditivos para mejorar su rendimiento y satisfacer las demandas específicas de los sistemas hidráulicos. Entre los aditivos más comunes del aceite hidráulico se incluyen:

En resumen, la formulación específica y el énfasis en estos aditivos en el aceite hidráulico están diseñados para satisfacer las demandas operativas únicas de los sistemas hidráulicos, como la alta presión, la estabilidad a la temperatura y la no compresibilidad, lo que lo distingue de los aceites lubricantes generales.

La temperatura tiene un impacto significativo en la viscosidad tanto del aceite hidráulico como del aceite lubricante, influyendo en su rendimiento y en la eficiencia de la maquinaria en la que se utilizan. A medida que aumenta la temperatura, la viscosidad de ambos tipos de aceite disminuye, lo que hace que el aceite se vuelva más fino y fluya con más facilidad. Por el contrario, cuando la temperatura baja, la viscosidad aumenta, haciendo que el aceite sea más espeso y más resistente a fluir.

Para el aceite hidráulico, es crucial mantener la viscosidad correcta en una amplia gama de temperaturas. Las altas temperaturas pueden provocar un descenso significativo de la viscosidad, lo que se traduce en una lubricación inadecuada, un mayor desgaste, posibles fugas y una menor eficacia del sistema. Por otro lado, las bajas temperaturas pueden hacer que el aceite sea demasiado viscoso, provocando un funcionamiento lento, un mayor consumo de energía y una posible cavitación de la bomba.

Del mismo modo, la viscosidad del aceite lubricante es vital para formar una película lubricante resistente que proteja los componentes mecánicos. Las altas temperaturas pueden diluir el aceite, provocando una lubricación insuficiente, un aumento de la fricción y un desgaste acelerado. Las bajas temperaturas pueden hacer que el aceite sea demasiado espeso, impidiendo su flujo y reduciendo su capacidad para lubricar eficazmente, lo que puede provocar tensiones mecánicas y posibles daños.

Tanto los aceites hidráulicos como los lubricantes se benefician de un alto índice de viscosidad (VI), que indica la capacidad del aceite para mantener una viscosidad estable en un amplio rango de temperaturas. Los aceites con un VI alto están formulados para minimizar los cambios de viscosidad con las fluctuaciones de temperatura, lo que garantiza un rendimiento y una protección constantes de la maquinaria en condiciones de funcionamiento variables.

En resumen, las variaciones de temperatura pueden influir significativamente en la viscosidad y el rendimiento de los aceites hidráulicos y lubricantes. Seleccionar aceites con un índice de viscosidad adecuado es esencial para garantizar el rendimiento, la eficiencia y la longevidad óptimos de la maquinaria, independientemente de los cambios de temperatura que puedan sufrir.

Al manipular aceite hidráulico y aceite lubricante, son esenciales varias precauciones de seguridad específicas para garantizar la seguridad del personal y la integridad del equipo.

El equipo de protección individual (EPI) es crucial. Utilice ropa protectora, guantes, mascarillas homologadas y protección ocular para minimizar el riesgo de irritación cutánea y ocular. Asegure una buena ventilación en la zona de trabajo para evitar la inhalación de humos, ya que ambos tipos de aceite pueden causar problemas respiratorios si se inhalan.

Almacene los aceites en recipientes herméticos y etiquetados, lejos del calor y de posibles fuentes de ignición. No utilice nunca estos aceites para fines distintos de los recomendados por el fabricante. Limpie inmediatamente los derrames utilizando procedimientos y equipos de seguridad adecuados, ya que ambos tipos de aceites pueden ser resbaladizos y causar lesiones por resbalones y caídas.

Tenga cuidado con las altas temperaturas, ya que los sistemas hidráulicos y los sistemas de aceite lubricante pueden causar quemaduras si el aceite o los componentes están calientes. Los sistemas hidráulicos, en particular, funcionan a alta presión, y las fugas pueden causar lesiones por inyección de fluido, quemaduras y otros peligros. Asegúrese de que los acoplamientos son adecuados y de que se realizan inspecciones periódicas para evitar reventones de mangueras o fugas repentinas de fluido a presión.

Utilice los sistemas hidráulicos sólo para los fines previstos y dentro de los límites especificados para evitar presiones y tensiones excesivas en los componentes. Inspeccione minuciosamente el sistema para detectar fugas, accesorios sueltos u otros problemas antes de ponerlo en funcionamiento. Si se detecta una fuga, no utilice el sistema hasta que la fuente de la fuga haya sido localizada y reparada.

Para el aceite lubricante, utilice sólo aceite aprobado del mismo tipo que ya esté en el sistema para evitar la contaminación y daños al motor o APU. Asegúrese de que el motor o la APU se hayan enfriado antes de realizar el mantenimiento del sistema de aceite para evitar lesiones por aceite caliente, y espere al menos 30 minutos después de la parada antes de retirar el tapón del cuello de llenado. Utilice productos de limpieza aprobados para limpiar los derrames de aceite y evite utilizar lubricantes de silicona o a base de silicona para evitar la contaminación. Elimine el aceite usado correctamente de acuerdo con la normativa local.

Realice los procedimientos adecuados de bloqueo y etiquetado cuando corresponda para evitar lesiones causadas por equipos energizados. Asegúrese de que todos los trabajadores reciben la formación adecuada sobre la manipulación y el almacenamiento seguros de aceites hidráulicos y lubricantes. Inspeccione periódicamente los equipos y siga las directrices del fabricante para mantener la seguridad.

Esté atento al equipo de extinción de incendios más cercano y evite tener llamas abiertas o chispas cerca de los lubricantes, ya que la mayoría de los productos derivados del petróleo, incluidos los aceites lubricantes e hidráulicos, pueden arder, aunque tienen puntos de inflamación relativamente altos. Siguiendo estas precauciones de seguridad, los trabajadores pueden reducir significativamente los riesgos asociados a la manipulación de aceites hidráulicos y lubricantes.