¿Por qué elegir un método de soldadura en lugar de otro? Este artículo profundiza en las principales diferencias entre la soldadura por láser y la soldadura por resistencia, explicando sus principios, ventajas y aplicaciones. Descubra cómo la soldadura láser ofrece precisión y velocidad con una distorsión térmica mínima, mientras que la soldadura por resistencia destaca por su sencillez y rentabilidad para unir metales. Al comprender estas diferencias, podrá seleccionar la técnica de soldadura más adecuada para sus necesidades específicas, mejorando tanto la eficacia como la calidad de sus proyectos.

Soldadura por resistencia

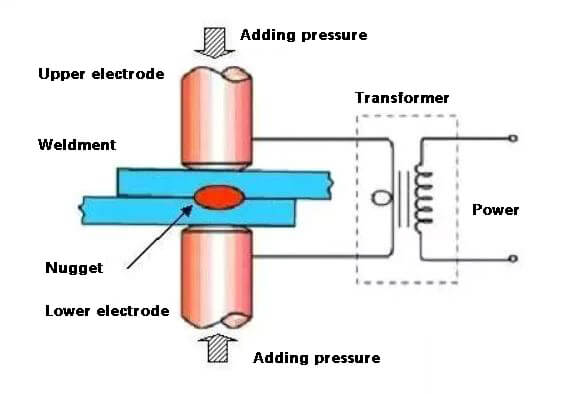

La soldadura por resistencia es un sofisticado proceso de unión que utiliza la resistencia eléctrica para generar calor y fusionar metales o materiales termoplásticos. Esta técnica consiste en aplicar una presión controlada a través de electrodos mientras se hace pasar una corriente eléctrica de alta intensidad a través de las piezas de trabajo en su interfaz de contacto. El calor localizado generado por la resistencia del material al flujo de corriente provoca la fusión en la unión, creando una fuerte unión metalúrgica al enfriarse. Las principales ventajas son la rapidez de los ciclos, la mínima preparación de la superficie y la idoneidad para la automatización en entornos de producción de gran volumen.

La soldadura láser es un método de unión avanzado y de alta precisión que emplea un rayo láser concentrado de alta densidad energética como fuente de calor. Este proceso sin contacto ofrece un control excepcional de la entrada de calor, lo que da como resultado zonas estrechas afectadas por el calor y una distorsión mínima. La soldadura láser destaca en la producción de juntas herméticas de alta calidad con penetración profunda y cordones de soldadura finos y estéticamente agradables. Su versatilidad permite soldar una amplia gama de materiales, incluidos metales distintos, con velocidades de hasta 10 metros por minuto en algunas aplicaciones. La limpieza inherente al proceso, unida a su capacidad para integrarse fácilmente en líneas de producción automatizadas, hace que sea cada vez más popular en industrias que exigen gran precisión y repetibilidad, como la aeroespacial, la fabricación de dispositivos médicos y la automoción.

Clasificación de los equipos de soldadura por resistencia

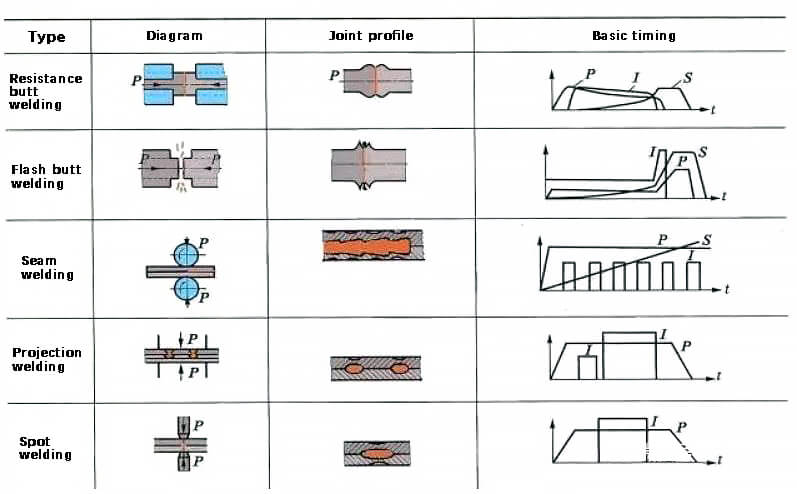

Según el proceso de soldadura, los equipos de soldadura por resistencia pueden clasificarse en:

Según el modo de suministro de energía, los equipos de soldadura por resistencia se clasifican en:

Clasificación de los equipos de soldadura láser

Los equipos de soldadura láser pueden clasificarse en función del método de soldadura:

Según el sistema de emisión del haz láser y la fuente láser, los equipos de soldadura láser se dividen en:

Cada tipo de equipo de soldadura ofrece ventajas específicas en términos de calidad de la soldadura, control del proceso, eficiencia energética y versatilidad de la aplicación. La elección del equipo de soldadura depende de factores como las propiedades del material, el diseño de la unión, el volumen de producción y las características de soldadura requeridas. Los sistemas de soldadura modernos suelen incorporar funciones avanzadas como la supervisión en tiempo real, el control adaptativo y la integración con líneas de producción automatizadas para mejorar la productividad y garantizar una calidad de soldadura constante.

Resistencia métodos de soldadura principalmente la soldadura por puntos, la soldadura por costura, la soldadura por proyección y la soldadura a tope (soldadura a tope por resistencia y soldadura a tope por chispa).

Soldadura por puntos es un tipo de soldadura por resistencia en la que dos piezas metálicas se unen calentándolas en el punto de contacto. El metal se funde y se suelda mediante el calentamiento por resistencia provocado al presionar las piezas entre dos electrodos cilíndricos en una configuración de junta solapada.

La soldadura por puntos se utiliza principalmente para soldadura de chapas.

Proceso de soldadura por puntos

① Preprensa para asegurar un buen contacto con la pieza.

② Encendido para formar pepita y anillo de plástico en el junta de soldadura.

③ Potencia de forja apagada para que la pepita se enfríe y cristalice bajo la acción continua de la presión para formar una unión soldada con estructura densa y sin cavidad de contracción ni grieta.

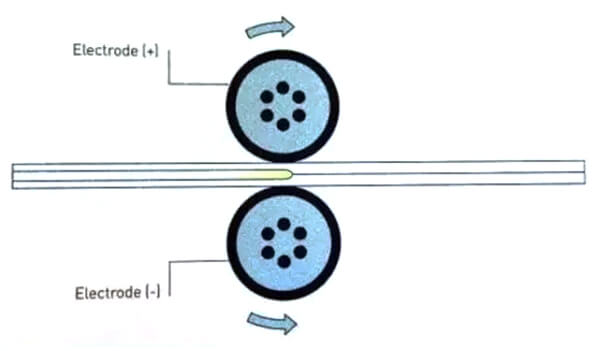

La soldadura es es similar a la soldadura por puntos en su proceso, pero en lugar de utilizar electrodos cilíndricos, utiliza un electrodo de rodillo en forma de disco giratorio. Las piezas metálicas que se van a soldar se colocan en una junta solapada o a tope y se sitúan entre los dos electrodos de rodillo. El rodillo aplica presión y gira, aplicando potencia de forma continua o intermitente para crear una soldadura continua.

La soldadura es Se utiliza habitualmente para soldar estructuras que requieren soldaduras y juntas regulares, y suele emplearse en chapas metálicas de menos de 3 mm de grosor.

La soldadura por proyección es un tipo de soldadura por puntos que implica el uso de protuberancias preformadas en la pieza. Durante la proyección proceso de soldaduraSe pueden formar una o más pepitas en la junta simultáneamente.

Resistencia soldadura a tope es un proceso que une piezas metálicas en una configuración de junta a tope poniendo en contacto sus caras extremas, calentándolas hasta un estado plástico mediante calentamiento por resistencia y aplicando presión rápidamente después de apagar la corriente para completar la soldadura.

Este método se utiliza principalmente para soldar piezas metálicas con formas sencillas, con un diámetro o longitud lateral inferior a 20 mm, y requisitos de baja resistencia.

La soldadura a tope por chispa es un proceso que une piezas metálicas en una configuración de junta a tope poniendo gradualmente en estrecho contacto las caras de los extremos, calentando estos puntos de contacto mediante calentamiento por resistencia, creando una chispa bajo la influencia de una corriente elevada, fundiendo el metal en el extremo y, a continuación, aplicando presión rápidamente tras desconectar la corriente cuando el metal alcanza la temperatura deseada dentro de un determinado rango de profundidad.

La calidad de la unión de la soldadura flash es superior a la de la soldadura por resistencia, y las propiedades mecánicas de la unión soldada son equivalentes a las del metal base. No es necesario limpiar la superficie de la unión antes de soldar.

La soldadura a tope por chispa se utiliza frecuentemente para soldar piezas metálicas cruciales y puede emplearse para soldar tanto el mismo metal como diferentes metalesasí como metales que van desde el alambre metálico de 0,01 mm hasta barras y perfiles metálicos de 20000 mm.

Las limitaciones de los ensayos no destructivos siguen siendo un reto importante en la garantía de calidad de la soldadura por resistencia. Los métodos de evaluación actuales se basan principalmente en ensayos destructivos de muestras de proceso y piezas de trabajo, complementados con diversas tecnologías de supervisión. Este enfoque, aunque informativo, no puede proporcionar una evaluación de la calidad in situ y en tiempo real de cada soldadura, lo que puede dar lugar a defectos no detectados en los componentes de producción.

La configuración de la junta solapada, frecuente en la soldadura por puntos y por costura, introduce ineficiencias estructurales. No sólo aumenta el peso total del componente, sino que también crea zonas de concentración de tensiones alrededor de la interfaz de la pepita de soldadura. Esta discontinuidad geométrica reduce la resistencia a la tracción y compromete el rendimiento a fatiga de la unión, especialmente en condiciones de carga dinámica.

Los equipos de soldadura por resistencia se caracterizan por sus elevados requisitos de potencia y sus sofisticados sistemas de automatización, que contribuyen a una inversión de capital y unos costes de mantenimiento considerables. El uso generalizado de máquinas de soldadura de corriente alterna monofásica de alta potencia puede introducir problemas de calidad de la energía, como fluctuaciones de tensión y distorsiones armónicas, que pueden alterar la estabilidad de la red eléctrica. Esto requiere estrategias cuidadosas de gestión de la energía y puede requerir equipos adicionales de acondicionamiento de la energía en entornos industriales.

La soldadura láser ofrece un control preciso del calor, minimizando la aportación térmica y reduciendo la zona afectada por el calor (HAZ). El resultado es una deformación y una tensión residual mínimas, lo que preserva las propiedades mecánicas del material.

El proceso puede realizarse en entornos controlados, incluidas atmósferas de vacío o gas inerte, lo que mejora la calidad de la soldadura y permite la unión de materiales reactivos.

La soldadura automatizada de alta velocidad se consigue mediante sistemas CNC e integración robótica, lo que aumenta significativamente la productividad y la repetibilidad.

La soldadura por penetración profunda produce soldaduras de alta relación de aspecto, con relaciones profundidad/anchura de hasta 10:1, lo que permite unir materiales gruesos en una sola pasada.

A diferencia de la soldadura por arco o por haz de electrones, la soldadura por láser es inmune a las interferencias del campo magnético, lo que garantiza una emisión constante del haz y una alineación precisa de la pieza.

La versatilidad de la soldadura láser permite unir una amplia gama de materiales, incluidos metales distintos con propiedades térmicas y eléctricas variables.

Al ser un proceso sin contacto, la soldadura láser elimina la contaminación y el desgaste del electrodo, reduciendo los costes de consumibles y los tiempos de inactividad por mantenimiento.

La ausencia de contacto físico también minimiza el desgaste de la herramienta y la deformación de la pieza. A diferencia de la soldadura por haz de electrones, la soldadura por láser no requiere cámaras de vacío ni blindaje con rayos X, lo que simplifica el funcionamiento y reduce los costes de infraestructura.

Los sistemas de división del haz y de suministro de fibra óptica permiten el funcionamiento en varias estaciones, lo que maximiza la utilización de los equipos y la flexibilidad de la producción.

Para materiales finos e hilos finos, el control preciso de la energía de la soldadura láser evita los problemas de refundición y distorsión habituales en los procesos de soldadura por arco.

Los sistemas láser avanzados han demostrado su capacidad para soldar en una sola pasada placas de hasta 32 mm de grosor, lo que reduce drásticamente los tiempos de ciclo y elimina la necesidad de material de relleno en muchas aplicaciones.

El haz altamente focalizado permite aplicaciones de microsoldadura, uniendo componentes pequeños con un aporte mínimo de calor y distorsión.

Los sistemas de emisión de haces ópticos proporcionan una flexibilidad de posicionamiento excepcional, lo que permite soldar en espacios reducidos y geometrías complejas inaccesibles para los métodos de soldadura tradicionales.

Esta adaptabilidad se extiende a la unión de metales con propiedades físicas muy diferentes, como la conductividad térmica o la resistencia eléctrica, lo que permite nuevas combinaciones de materiales en el diseño de productos.

La soldadura por láser destaca como una tecnología de vanguardia que ofrece ventajas significativas sobre la soldadura por resistencia tradicional, como una calidad de unión superior, una mayor precisión y una mejor relación coste-eficacia en escenarios de producción de gran volumen.

Esta avanzada técnica de soldadura proporciona numerosas ventajas, como:

La versatilidad de la soldadura láser la hace aplicable en una amplia gama de industrias, desde la automoción y la aeroespacial hasta la electrónica y la fabricación de dispositivos médicos. A medida que la Industria 4.0 sigue evolucionando, la soldadura láser está llamada a desempeñar un papel crucial en los futuros procesos de soldadura, especialmente en los sistemas de soldadura automatizados y robotizados.

Aunque la inversión inicial en equipos de soldadura láser puede ser considerable, el rendimiento de la inversión a largo plazo suele justificar el coste. Entre los factores que contribuyen a ello se incluyen:

En conclusión, a pesar de los elevados costes iniciales, las capacidades de la soldadura láser, la eficiencia de la producción y las ventajas generales superan con creces las de los métodos de soldadura convencionales. A medida que la tecnología siga avanzando y haciéndose más accesible, es probable que se convierta en una herramienta indispensable en los procesos de fabricación modernos.