¿Alguna vez ha tenido problemas para acotar sus dibujos mecánicos? Un dimensionado correcto es crucial para una comunicación clara y una fabricación eficiente. En esta entrada de blog, un ingeniero mecánico con experiencia comparte valiosas ideas y consejos prácticos para ayudarle a dominar el arte del acotación. Descubra los principios clave, las mejores prácticas y los errores más comunes que debe evitar para crear dibujos precisos y profesionales que cumplan las normas del sector. Prepárese para llevar sus habilidades de acotación al siguiente nivel.

Requisitos básicos de acotación en los dibujos de piezas

Las cotas de los dibujos de piezas deben marcarse de acuerdo con las normas del sector, garantizando su integridad, claridad y racionalidad. Este enfoque es crucial tanto para la integridad del diseño como para la eficiencia de la fabricación.

Requisitos para el dimensionamiento racional:

(1) Conformidad con el diseño: Las dimensiones deben cumplir las especificaciones de diseño para garantizar la calidad general y la funcionalidad de la máquina o el componente.

(2) Viabilidad de fabricación: Las dimensiones deben facilitar procesos de fabricación eficientes y permitir procedimientos de inspección de calidad sencillos.

Para cumplir eficazmente estos requisitos, los ingenieros y delineantes deben poseer:

Consideraciones clave para un dimensionamiento racional:

Las dimensiones del dibujo de la pieza no sólo deben cumplir los requisitos de corrección, integridad y claridad, sino que también deben ser razonables.

Definición de la racionalidad de las dimensiones en el dibujo de la pieza:

Tanto si las dimensiones son razonables como si no, los puntos clave son los siguientes:

1. Dimensiones principales y no principales

Dimensiones principales:

Dimensiones que afectan a la especificación y el rendimiento de los componentes o las máquinas, como las dimensiones de acoplamiento, las dimensiones para determinar la posición exacta de las piezas en los componentes, las dimensiones de conexión, las dimensiones de instalación y las dimensiones que afectan a la intercambiabilidad y la precisión de trabajo de las piezas.

Dimensiones no principales:

Por ejemplo, la dimensión del contorno exterior, la dimensión de no ajuste, la dimensión utilizada para cumplir las propiedades mecánicas, la forma estructural y los requisitos de proceso de las piezas, etc.

Las dimensiones principales se indicarán directamente:

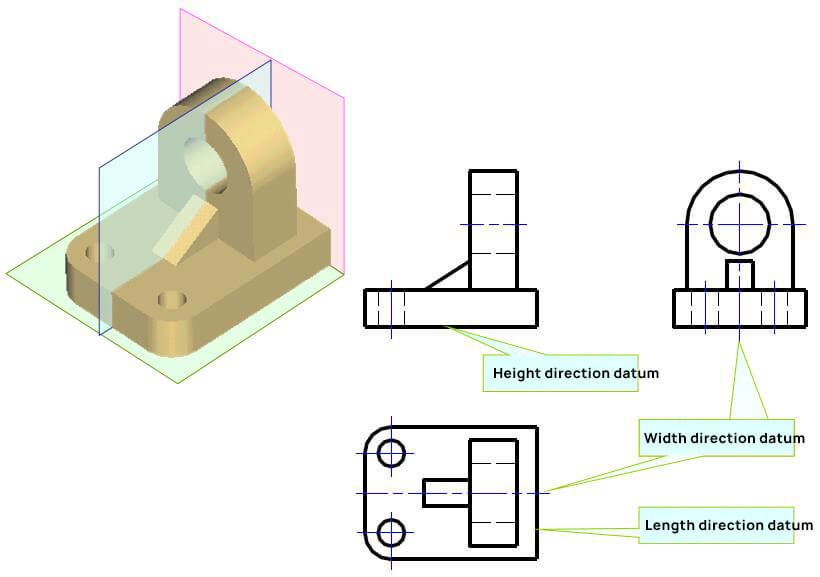

2. Dimensión del punto de referencia de las piezas

Datum: seleccionar un grupo de elementos geométricos de la pieza como base para determinar la relación de posición mutua de otros elementos geométricos.

En función de su finalidad, la evaluación comparativa se divide en evaluación comparativa del diseño y evaluación comparativa del proceso.

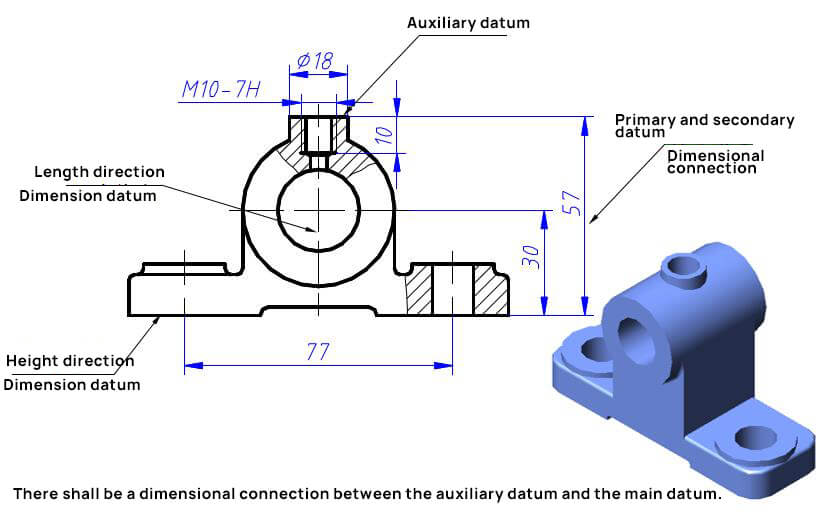

Datum de diseño: el punto de referencia utilizado para determinar la posición exacta de la pieza en el conjunto. Normalmente, se selecciona uno de ellos como punto de referencia de cota principal.

Proceso de referencia: el punto de referencia para el tratamiento y la medición, que suele utilizarse como punto de referencia de la dimensión auxiliar.

Elementos utilizados a menudo como punto de referencia: superficie importante del fondo, cara del extremo, plano de simetría, superficie de la junta de montaje, eje del orificio principal o del eje, etc.

Selección del punto de referencia de la cota:

Deberá existir una conexión dimensional entre el datum auxiliar y el datum principal.

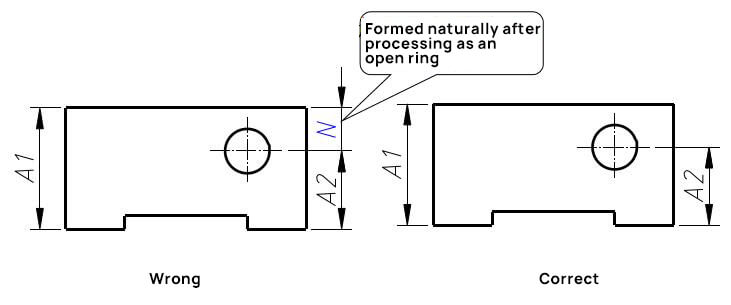

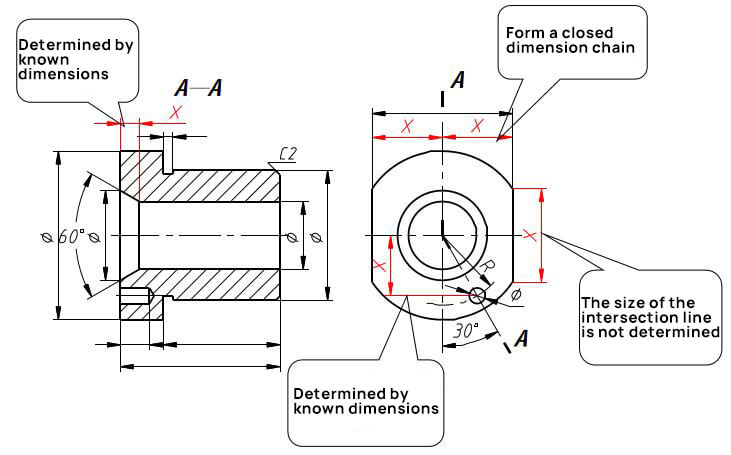

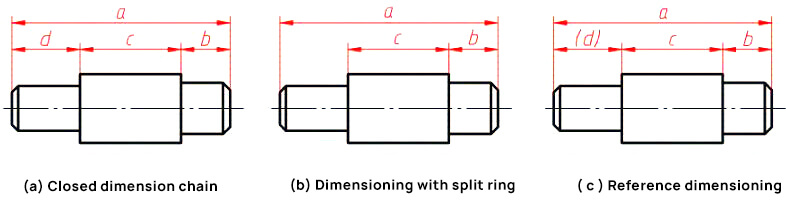

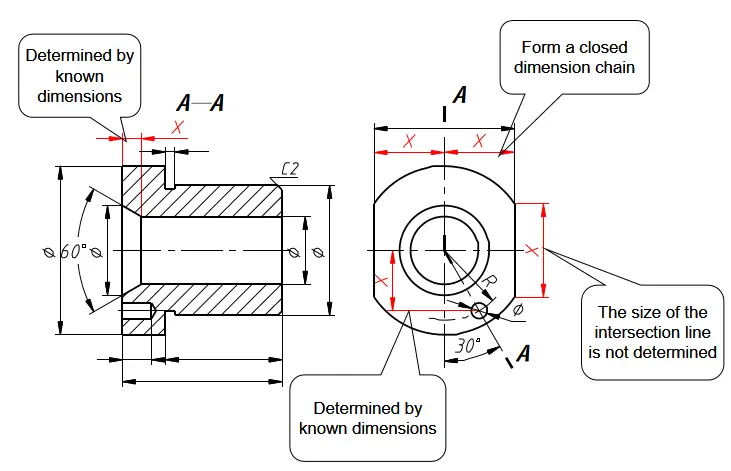

3. Cadena de dimensión cerrada

Las dimensiones de las piezas en la misma dirección pueden conectarse de extremo a extremo y enumerarse en forma de cadena de dimensiones.

Sin embargo, debe evitarse formar una cadena de dimensión cerrada.

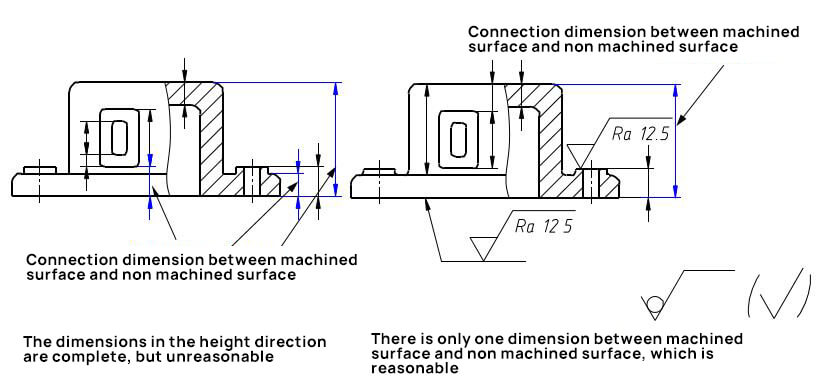

4. Sólo se puede conectar una superficie no mecanizada con la superficie mecanizada en la misma dirección.

El tamaño de la pieza en bruto y el tamaño de transformación se marcarán por separado en la medida de lo posible para facilitar la lectura del dibujo.

5. Marque las dimensiones según la secuencia de procesamiento

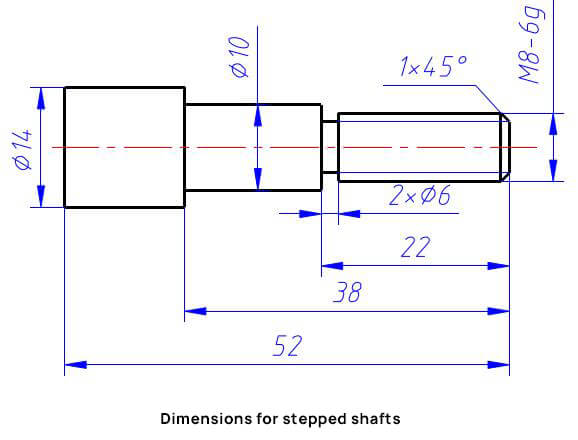

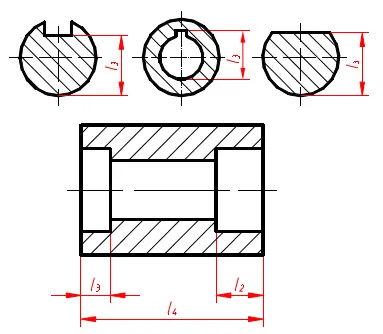

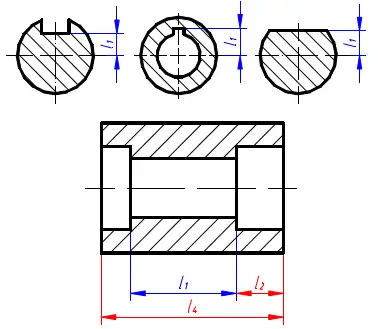

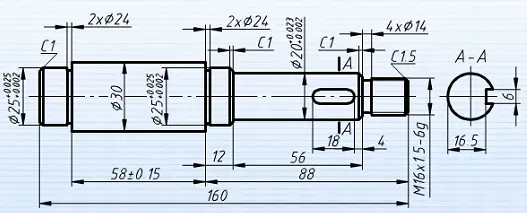

Dimensiones de los ejes escalonados

Secuencia de procesamiento

Métodos y etapas generales:

(1) Analizar la función de la forma de la estructura de la pieza y comprender la relación de combinación con las piezas adyacentes;

(2) Distinguir las dimensiones principales y secundarias, determinar la base de diseño y marcar las dimensiones principales;

(3) Seleccione el proceso de referencia y anote todas las dimensiones no principales con el método de análisis de formas.

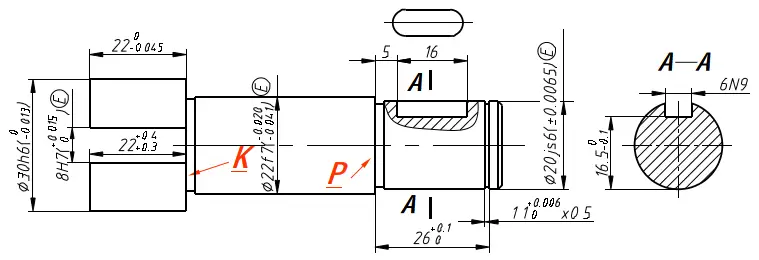

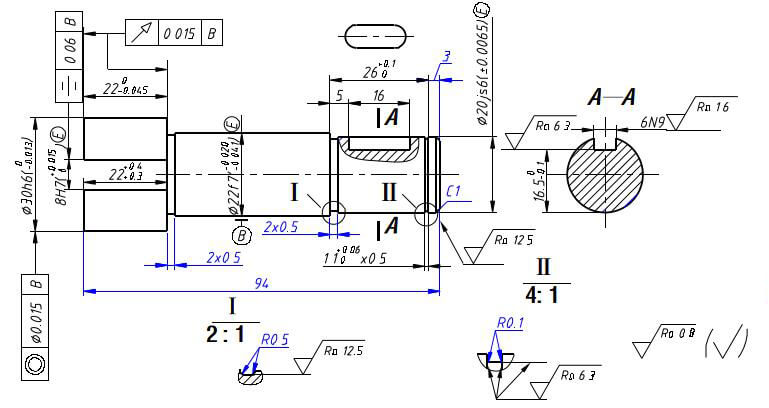

Por ejemplo: eje de la bomba de paletas

(2) Marque las dimensiones principales y sus desviaciones de la base de diseño.

(3) Teniendo en cuenta los requisitos de procesamiento y fabricación, seleccione el punto de referencia de proceso adecuado, anote todas las demás dimensiones, seleccione las caras extremas izquierda y derecha del eje como punto de referencia de proceso y marque las demás dimensiones.

Marque los requisitos de la estructura de la superficie, tolerancia geométrica y otros requisitos técnicos.

(4) Comprobar

Si las dimensiones principales y la base de diseño son apropiadas, si hay omisiones, si el valor de la dimensión y su desviación cumplen los requisitos de diseño, y si están coordinadas con las dimensiones relevantes en el plano de pieza de las piezas relevantes.

Compruebe si las dimensiones están completas.

Compruebe si el tamaño de ajuste y el tamaño de posicionamiento están completos de acuerdo con la forma estructural de las piezas.

Comprueba si cumple la norma nacional.

1. Aplicar rigurosamente las normas nacionales.

Existen valores estándar para la longitud, el diámetro, el ángulo, la conicidad y su desviación, que deben seleccionarse de forma general;

Los elementos estructurales estándar (dientes de engranaje, roscas, etc.) se marcarán con dimensiones y desviaciones según la normativa.

2. Las dimensiones serán completas, pero no habrá dimensiones redundantes.

3. Para facilitar la lectura de los planos, se marcarán en el centro las dimensiones requeridas para el mismo tipo de trabajo, como las dimensiones de chavetero en el eje.

4. El tamaño del contacto deberá ser coherente.

Cada pieza del componente tiene una relación de ajuste, conexión, transmisión, posición, etc. Al marcar el tamaño de su conexión, el punto de referencia de la dimensión, el contenido del marcado y la forma del marcado deberán coordinarse en la medida de lo posible.

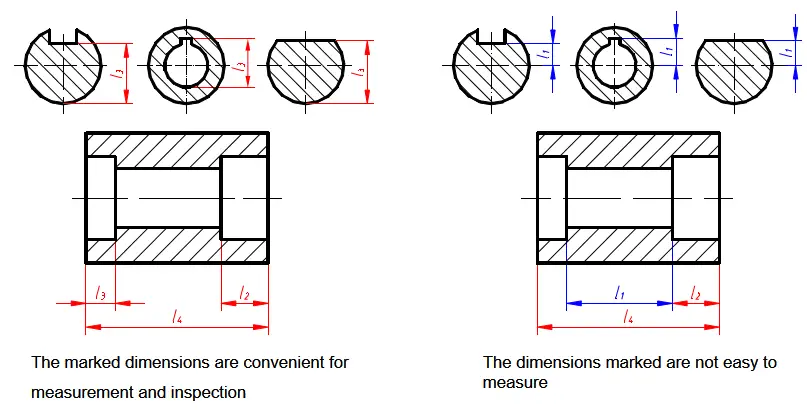

5. Tenga en cuenta los requisitos de medición e inspección convenientes.

Las dimensiones marcadas son convenientes para la medición y la inspección

Las dimensiones marcadas no son fáciles de medir

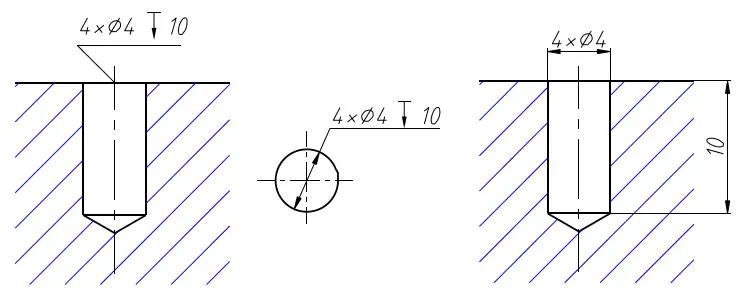

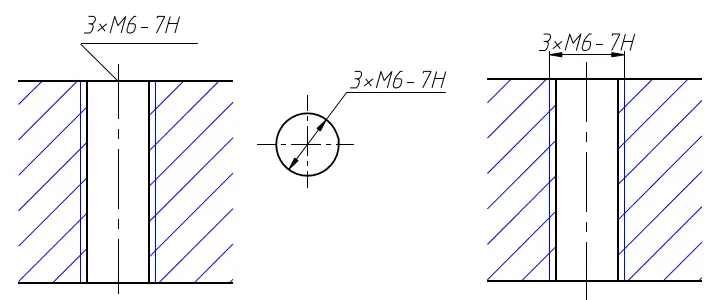

(1) Orificio para la luz

Método de inyección simplificado Método de la nota ordinaria

Método de inyección simplificado Método de la nota ordinaria

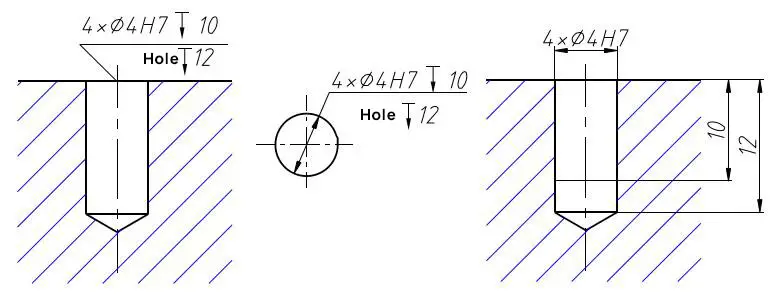

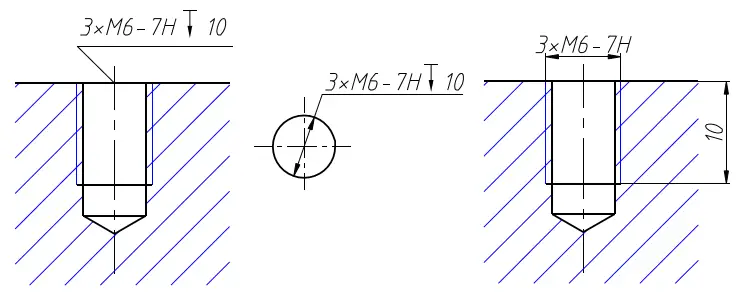

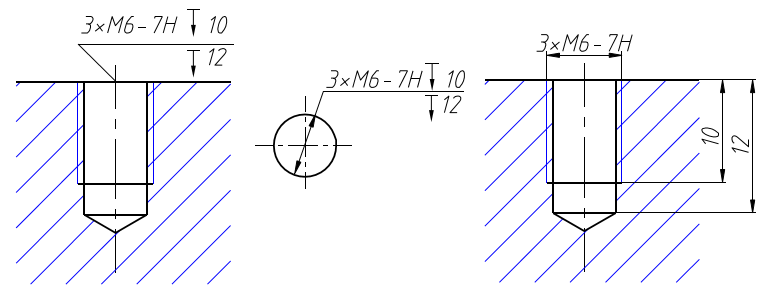

(2) Orificio para tornillo

Método de inyección simplificado Método de la nota ordinaria

Método de inyección simplificado Método de la nota ordinaria

Método de inyección simplificado Método de la nota ordinaria

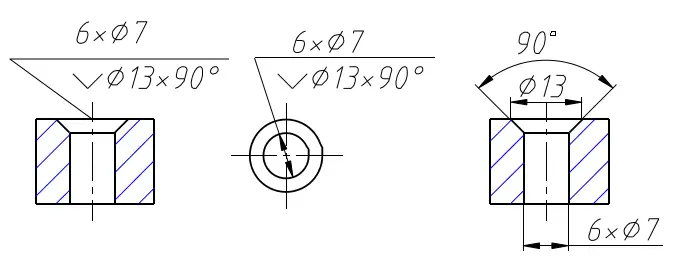

(3) Contrataladro

Método de inyección simplificado Método de la nota ordinaria

Método de inyección simplificado Método de la nota ordinaria

Por lo general, el tamaño debe marcarse como una apertura, es decir, no debe haber ningún tamaño redundante.

En este momento, el anillo con el requisito de precisión más bajo no está marcado con el tamaño, lo que se denomina un anillo de apertura.

En algunos casos, para evitar sumas y restas durante el procesamiento, la dimensión del anillo partido se marca con paréntesis, lo que se denomina "dimensión de referencia“.

Por lo general, la cota de referencia no se inspecciona en la producción.

1. Requisitos básicos para el dimensionamiento del conjunto

2. Clasificación de las dimensiones y datum de las dimensiones

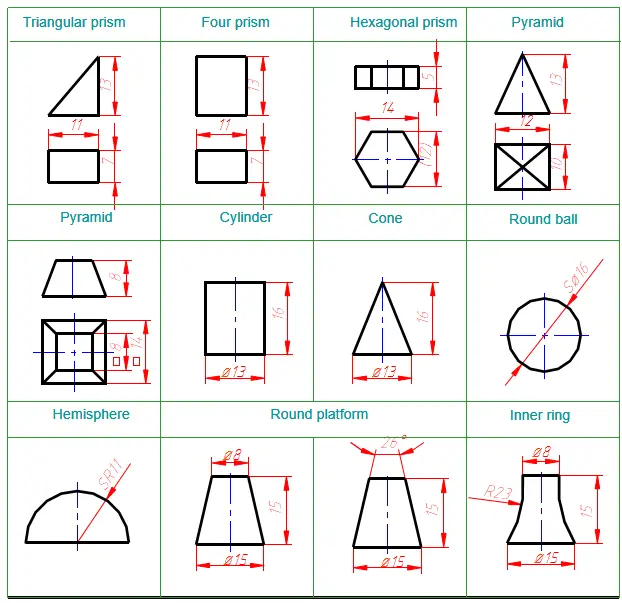

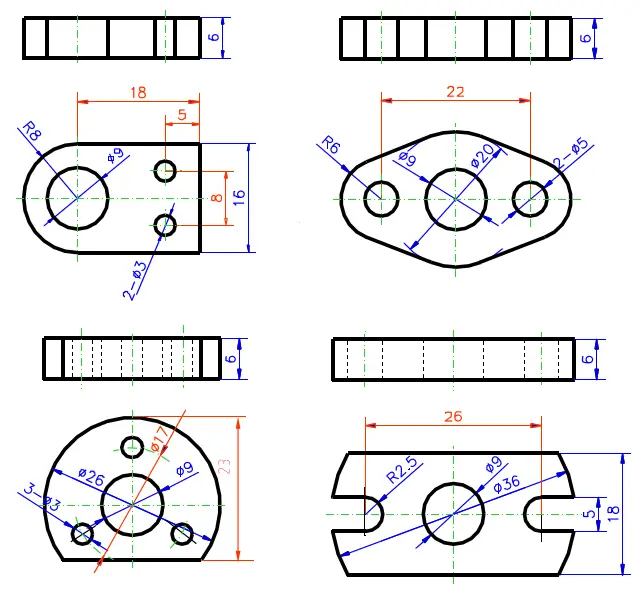

3. Método básico de anotación de la dimensión de la forma

4. Anotación de la dimensión global

5. Acotado del cuerpo de corte y del cuerpo de intersección

6. Problemas que requieren atención en el dimensionamiento

7. Ejemplos de acotación

1. Las dimensiones deberán ser completas, y la forma y el tamaño del objeto deberán determinarse por completo, sin omisiones ni repeticiones.

2. Las dimensiones deberán ajustarse a las disposiciones de las normas nacionales, es decir, atenerse estrictamente a las normas nacionales.

3. Las dimensiones deberán ser razonables y la disposición clara.

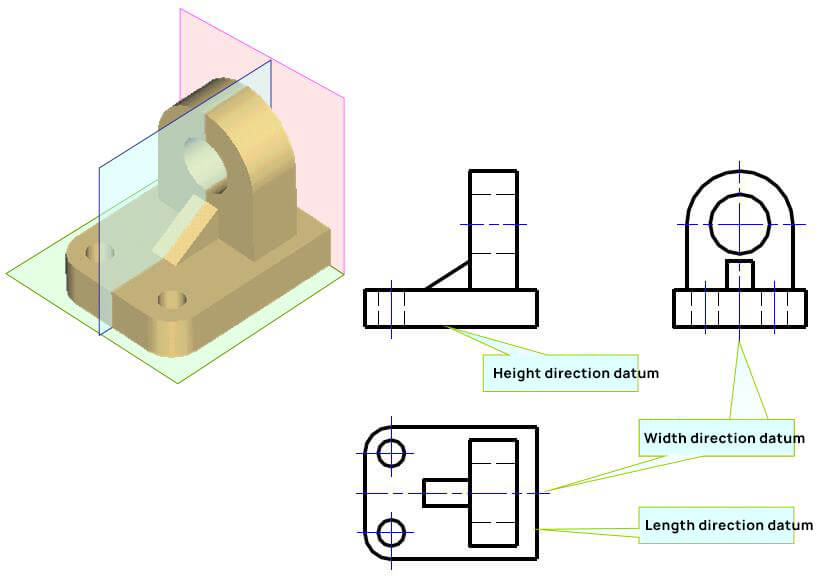

1. Dato de cota

El punto de partida de la acotación es el punto de referencia de la cota.

2. Ajuste del tamaño

Determine el tamaño de la forma y el tamaño de cada componente del conjunto.

3. Dimensión de posicionamiento

Determina la posición relativa y el tamaño entre las formas básicas.

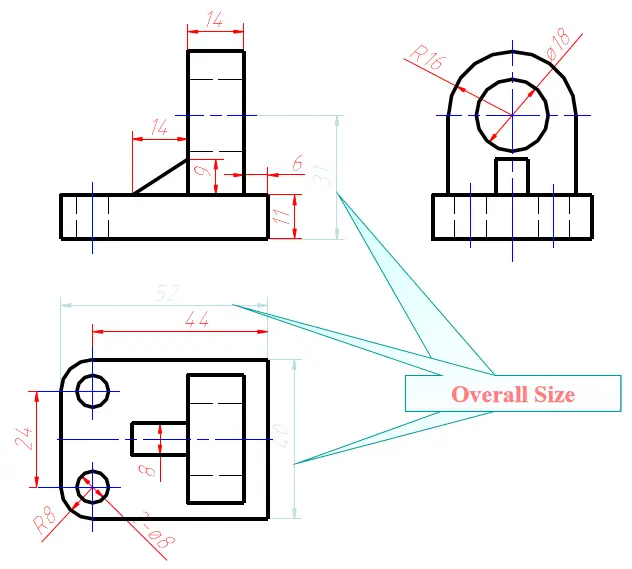

4. Dimensiones generales

Longitud total, anchura total y altura total de cada cuerpo.

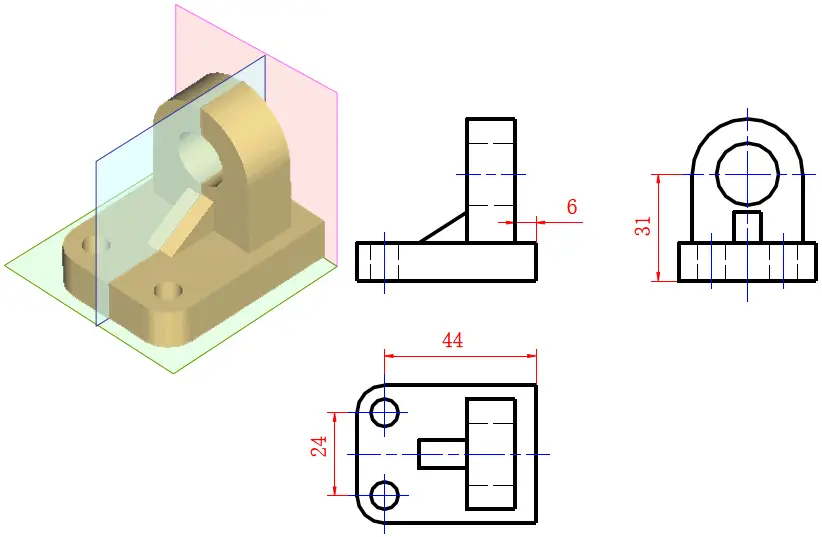

1). Dato de cota

2). Ajuste del tamaño

3). Dimensión de posicionamiento

4). Dimensiones generales

Leyenda para dimensionar la dimensión global

Leyenda sin dimensión global directa

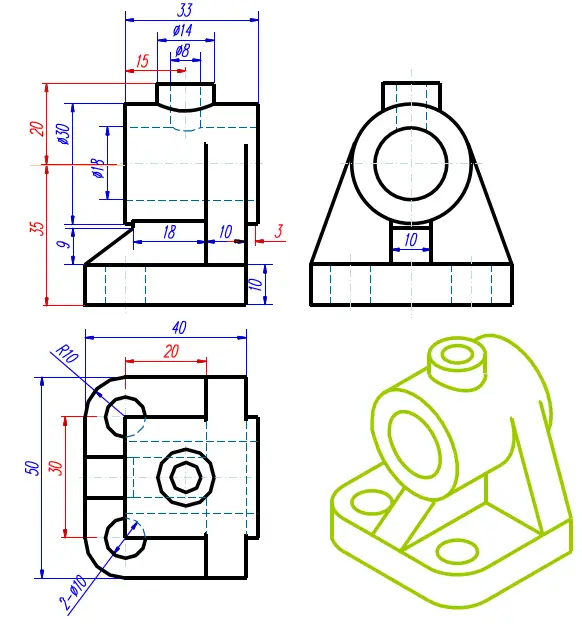

Pasos para la acotación:

1. Realizar el análisis de forma. El conjunto puede dividirse en cinco partes básicas: placa inferior, cilindro, placa de soporte, placa de nervadura y cilindro pequeño.

2. Marca el tamaño fijo de la forma de una en una.

3. Seleccionar el punto de referencia de cota, seleccionar la superficie inferior de la placa de fondo como punto de referencia en la dirección de la altura, seleccionar el plano simétrico que pasa por el eje del cilindro como punto de referencia de cota en la dirección de la longitud, y seleccionar la cara del extremo posterior del cilindro como punto de referencia de cota en la dirección de la anchura.

4. Marque la cota de posicionamiento.

5. Ajuste y marque la dimensión total.

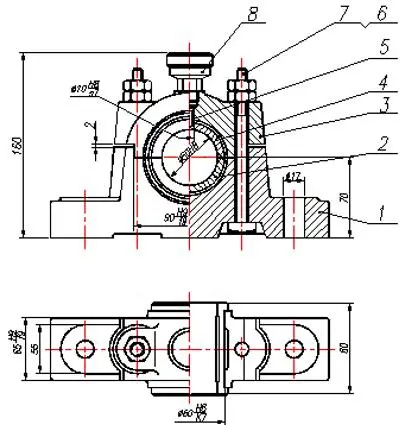

Las piezas del eje se ajustarán a la secuencia de procesamiento y al método de inspección

Secuencia de mecanizado del eje:

Las dimensiones serán completas, pero no habrá dimensiones redundantes.

Tenga en cuenta los requisitos de medición e inspección convenientes.

Las dimensiones marcadas son convenientes para la medición y la inspección.

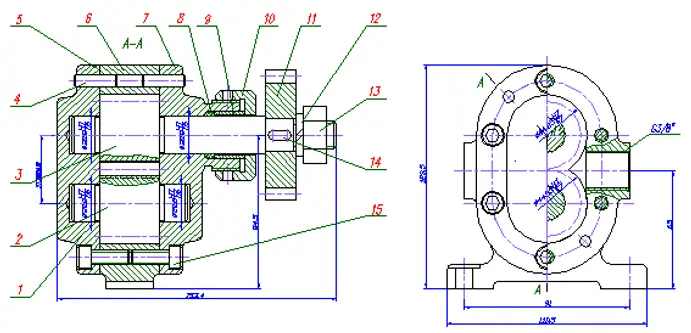

No es necesario anotar todas las dimensiones de las piezas en el plano de montaje.

Sólo es necesario describir con más detalle las prestaciones, el principio de funcionamiento, la relación de montaje y las dimensiones necesarias de la máquina.

1. Especificaciones y dimensiones

También conocida como dimensión de rendimiento, refleja las especificaciones y el rendimiento de trabajo de componentes o máquinas.

Esta dimensión debe determinarse en primer lugar en el diseño. Es la base para diseñar, comprender y seleccionar las máquinas.

2. Dimensiones de montaje

Las dimensiones que indican la relación de ensamblaje y la precisión de trabajo entre las piezas suelen ser las siguientes:

1. Las dimensiones de ajuste se refieren a algunas dimensiones importantes con requisitos de ajuste entre piezas.

2. La cota de posición relativa indica la distancia y la holgura importantes entre las piezas que deben garantizarse durante el montaje.

3. Mecanizado de cotas durante el montaje. Algunas piezas sólo pueden mecanizarse una vez ensambladas entre sí. Las cotas de mecanizado durante el montaje se marcarán en el plano de montaje.

3. Dimensión de la instalación

Las dimensiones que hay que determinar para instalar los componentes en la máquina o la máquina en los cimientos.

4. Dimensiones generales

Indica la longitud, anchura y altura totales de la máquina o pieza.

Permite obtener las dimensiones necesarias para el embalaje, el transporte, la instalación y el diseño de la planta.

5. Otras dimensiones importantes

No pertenece a las dimensiones anteriores, pero la dimensión debe garantizarse durante el diseño o el montaje.