¿Alguna vez se ha preguntado cómo distinguir los electrodos ácidos de los alcalinos en soldadura? Comprender las diferencias es crucial para lograr la mejor calidad de soldadura. Este artículo explora las características clave de cada tipo, incluida su composición, rendimiento y aplicaciones adecuadas. Al final, sabrá cómo identificar estos electrodos y elegir el adecuado para sus necesidades de soldadura.

Electrodos de soldadura

Los dos tipos de electrodos más frecuentes en las aplicaciones de soldadura son el J422 y el J507. El J422 se clasifica como electrodo ácido, mientras que el J507 es un electrodo alcalino. Esta clasificación se basa en la composición química del revestimiento de fundente y la escoria resultante producida durante el proceso de soldadura.

Los electrodos de soldadura pueden clasificarse a grandes rasgos en ácidos y básicos (alcalinos), en función del pH de la escoria formada tras la soldadura. Esta distinción es crucial, ya que afecta a las características de rendimiento del electrodo, entre otras:

Los electrodos ácidos, como el J422, suelen ofrecer:

Los electrodos básicos, como el J507, suelen proporcionar:

La elección entre electrodos ácidos y básicos depende de factores como la composición del material base, la posición de soldadura y los requisitos específicos de la aplicación. Comprender estos tipos de electrodos es esencial para lograr una calidad de soldadura y un rendimiento óptimos en diversas aplicaciones industriales.

Lectura relacionada: ¿Cómo elegir la varilla de soldadura adecuada?

En varilla para soldar puede revelar si la varilla de soldadura se utiliza con una máquina de soldadura de CC o de CA. Además, el grado de la varilla de soldadura también puede indicar si la varilla de soldadura es ácida o alcalina.

La serie J422 de varillas de soldadura incluye J421, J422, J423, J424, J425, J426 y J427. La serie de varillas de soldadura J507 incluye J501, J502, J503, J504, J505, J506 y J507. Todas ellas forman parte de la serie de varillas de acero al carbono.

Para comprender el significado específico del grado de una varilla de soldar, fíjese en el último dígito del grado. El último dígito indica el significado específico.

| Último dígito del grado de la varilla de soldadura | Tipo de revestimiento | Tipo actual |

| 0 | No se especifica el tipo de revestimiento | No se especifica el tipo de corriente aplicable |

| 1 | Titanio recubrimiento de óxido | CA, CC |

| 2 | Recubrimiento cálcico de titanio | CA, CC |

| 3 | Recubrimiento tipo ilmenita | CA, CC |

| 4 | Revestimiento tipo óxido de hierro | CA, CC |

| 5 | Recubrimiento de alta celulosa | CA, CC |

| 6 | Droga de tipo piel baja en hidrógeno potasio | CA, CC |

| 7 | Droga de tipo hidrógeno bajo en sodio piel | ADC |

| 8 | Revestimiento de grafito | CA, CC |

| 9 | Revestimiento base | DC |

El tercer dígito del grado también indica el tipo de revestimiento del electrodo. Los electrodos con una elevada cantidad de óxidos ácidos (como TiO2 y SiO2) en su revestimiento se denominan electrodos ácidos.

Se incluyen los electrodos con revestimiento de tipo óxido de titanio, revestimiento de tipo calcio titanio, revestimiento de tipo ilmenita, revestimiento de tipo óxido de hierro y revestimiento de tipo alta celulosa. Se trata de electrodos ácidos, indicados con los números 1, 2, 3, 4 y 5 del tercer dígito. Pueden utilizarse tanto con máquinas de soldar de corriente alterna como de corriente continua.

Los electrodos ácidos ofrecen una buena proceso de soldadura con un arco estable y unas salpicaduras mínimas, así como una buena fluidez de la escoria y un fácil desescoriado, lo que da lugar a un bonito aspecto de la soldadura.

Sin embargo, debido a la elevada presencia de silicato, óxido de hierro, óxido de titanio, etc. en el revestimiento, la oxidación es fuerte, pero las propiedades mecánicas de la soldadura, en particular su tenacidad al impacto, son pobres. Por lo tanto, es el más adecuado para soldar aceros de bajo contenido en carbono en general y aceros estructurales de baja aleación y baja resistencia. Es el tipo de electrodo más utilizado.

Los electrodos alcalinos tienen una gran cantidad de óxidos alcalinos (como CaO y Na2O) en su recubrimiento. Se basan en la descomposición del CO2 a partir de carbonatos (como CaCO3 en mármol) como gas protector, y la combinación de CaF2 en fluorita con H para sintetizar fluoruro de hidrógeno (HF) a altas temperaturas, lo que reduce el contenido de hidrógeno en la soldadura. Por ello, los electrodos alcalinos también se conocen como electrodos de bajo contenido en hidrógeno.

Los electrodos con revestimientos de bajo hidrógeno potásico (J506) y bajo hidrógeno sódico (J507) se clasifican como electrodos alcalinos y se califican como 5 y 6 en términos de calidad del electrodo.

El revestimiento J506 contiene un estabilizador de arco, que facilita el inicio de un arco y el mantenimiento de un arco estable durante la soldadura. Esto permite utilizar el electrodo J506 tanto para soldadura de CA como de CC, mientras que el electrodo J507 solo puede utilizarse para soldadura de CC con polaridad inversa.

Los componentes del revestimiento de los electrodos ácidos poseen fuertes propiedades oxidantes, mientras que los de los electrodos alcalinos presentan características oxidantes débiles.

Los electrodos ácidos demuestran resistencia a la porosidad causada por la humedad y el óxido. Requieren una cocción previa a 75-150°C durante 1 hora. Por el contrario, los electrodos alcalinos son susceptibles a la porosidad inducida por la humedad y el óxido, y requieren una cocción previa a 350-400°C durante 1-2 horas.

Los electrodos ácidos generan un arco estable y son adecuados tanto para la soldadura en corriente alterna como en corriente continua. Los electrodos alcalinos, que contienen fluoruros desestabilizadores del arco en su revestimiento, se utilizan principalmente con CC. La compatibilidad CA/CC de los electrodos alcalinos sólo se consigue añadiendo estabilizadores de arco al revestimiento.

Los electrodos ácidos funcionan con corrientes de soldadura más elevadas, mientras que los electrodos alcalinos requieren aproximadamente 10% menos corriente para las mismas especificaciones de electrodo.

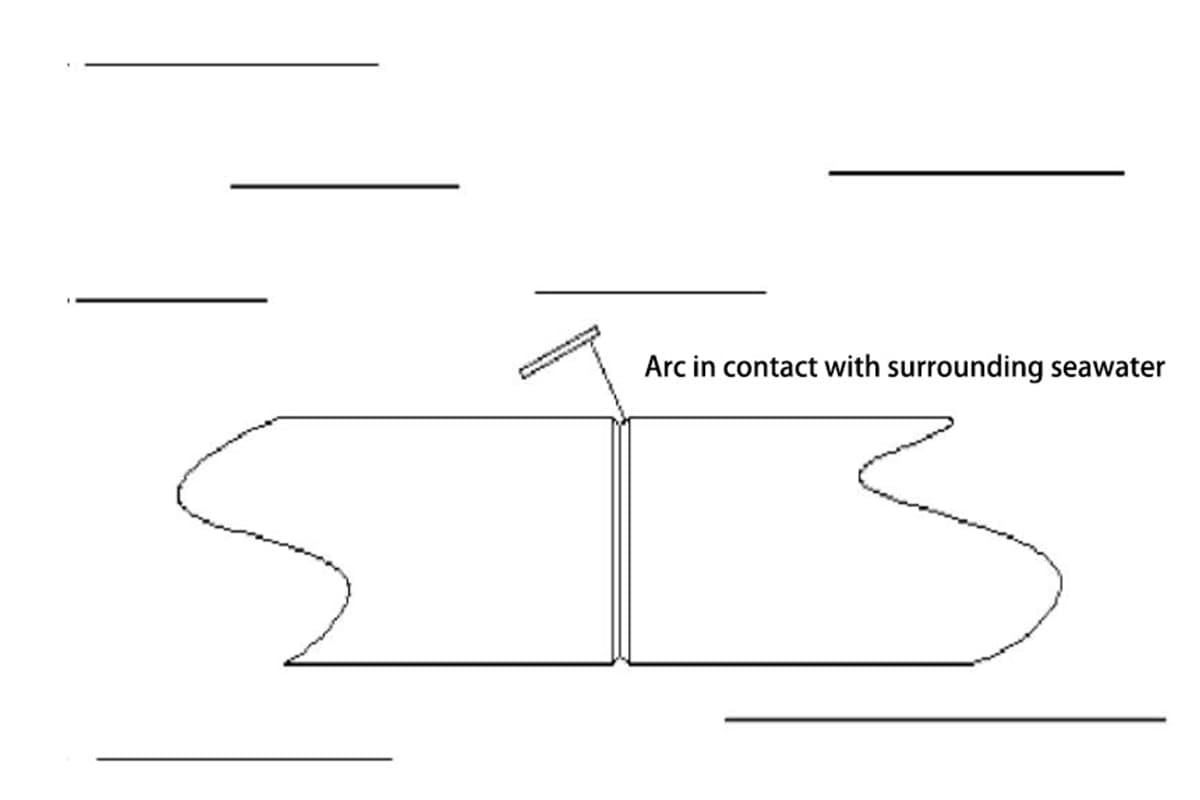

La técnica de soldadura óptima difiere: los electrodos ácidos funcionan mejor con un arco largo, mientras que los electrodos alcalinos requieren un arco corto para mitigar la formación de porosidad.

La eficacia de transferencia del elemento de aleación es superior en los electrodos alcalinos que en los ácidos.

Las características del cordón de soldadura varían: los electrodos ácidos producen cordones bien formados con una penetración poco profunda, mientras que los electrodos alcalinos producen una buena formación del cordón, facilitan la acumulación y consiguen una penetración ligeramente más profunda.

La estructura de las escorias difiere significativamente: los electrodos ácidos producen escorias vítreas, mientras que los alcalinos generan escorias cristalinas.

La eliminación de la escoria suele ser más fácil en las soldaduras con electrodos ácidos. En el caso de las soldaduras con electrodos alcalinos, la primera capa en las ranuras presenta dificultades, pero las capas posteriores se eliminan fácilmente.

La tenacidad al impacto a temperatura ambiente y baja es generalmente superior en las soldaduras con electrodos alcalinos en comparación con las soldaduras con electrodos ácidos.

Los electrodos alcalinos presentan mejor resistencia a las grietas que los electrodos ácidos.

El contenido de hidrógeno de la soldadura es mayor en las soldaduras con electrodos ácidos, lo que puede provocar "ojos de pez" y una reducción de la ductilidad. Las soldaduras con electrodos alcalinos contienen niveles de hidrógeno más bajos.

La soldadura con electrodo ácido genera menos humos y partículas en comparación con la soldadura con electrodo alcalino.

Tabla comparativa de diferencias entre electrodo ácido y electrodo alcalino

| Categoría | Electrodo ácido | Electrodo alcalino |

| Grado típico | Exx03 | Exx15 |

| tipo | Titanio tipo calcio | Tipo bajo en hidrógeno |

| Fuente de alimentación | Doble uso CA/CC | Conexión inversa CC |

| arco eléctrico | Buena estabilidad | Poca estabilidad |

| escoria | Buena liquidez | Buena liquidez |

| Deslagado | fácilmente | Pobre |

| salpicaduras | menos | más |

| Moldeado de aspecto | bien | áspero |

| Cordón de soldadura | Penetración moderada | Cordón de soldadura alto |

| Gases tóxicos | menos | muchos |

| Sensibilidad a las impurezas | bajo | alta |

| Requisitos de limpieza de las ranuras | bajo | alta |

| estoma | menos | Fácil de producir |

| Contenido en hidrógeno | Más | menos |

| Inclusión de óxido | muchos | menos |

| capacidad de desulfuración | diferencia | fuerte |

| Propiedades mecánicas de los metales | Pobre | bien |

| Resistencia a las grietas | Pobre | bien |

| Estado de la escoria durante la soldadura | Una capa de moco blanco y negro que es unos 2-3mm más alta que el hierro fundido | Una capa de moco rojo oscuro de aproximadamente 1 mm de espesor, que no se agita demasiado y pronto se solidifica. |

| Estado del hierro fundido durante la soldadura | Fluctuación constante | Relativamente tranquilo |

| Mejor estado | Hacer que la escoria fundida cubra aproximadamente 2/3 del baño de fusión. | Hacer que la escoria fundida cubra el baño de fusión unos 2/5 |

| Descripción del estado de soldadura | La fluctuación indica que el gas del hierro fundido puede descargarse completamente | No tranquilo significa que la varilla de soldadura no está seca o hay demasiada suciedad en la superficie o el arco es demasiado largo |

| Forma transitoria | Transición de gran caída o de cortocircuito | Transición de partículas finas |