¿Y si la clave para desvelar los secretos del acero residiera en comprender sus estructuras más diminutas? En este artículo, exploraremos cómo identificar la ferrita y la austenita retenida en el acero, cruciales para mejorar el rendimiento del material. Aprenda a distinguir estas estructuras y mejore sus conocimientos metalúrgicos.

Me gustaría compartir con ustedes la identificación de "Ferrita" y "Austenita retenida", como parte de una serie de artículos sobre la identificación de estructuras similares en los aceros.

Dado que la ferrita y la austenita retenida no están corroídas, ambas aparecen blancas cuando se observan al microscopio. Sin embargo, pueden confundirse fácilmente si no se observan correctamente.

Afortunadamente, es relativamente fácil distinguir entre ambas estructuras dominando ciertos métodos. Dos métodos comunes son:

Ferrita y retenida Austenita coexisten a menudo en la microestructura de un acero hipoeutectoide sometido a temple. En estas piezas templadas suele haber tres formas de ferrita: ferrita poligonal no disuelta, ferrita masiva ferrita proeutectoidey la ferrita proeutectoide reticular o semireticular. Todas estas formas de ferrita tienen un aspecto blanco y brillante.

Las ferritas poligonales y masivas tienen límites bien definidos y suelen encontrarse en las zonas en blanco entre las agujas de martensita. Si se observa más de cerca, se puede ver que la fase blanca y la fase de martensita están en el mismo plano.

La ferrita reticular o semireticular está finamente distribuida a lo largo del límite original del grano de austenita.

La austenita retenida, en cambio, carece de límites bien definidos y su forma cambia con la forma de la distribución de las agujas de martensita. Normalmente no existe sola, sino que se combina orgánicamente con la martensita en forma de aguja después del temple. Como resultado, su color es ligeramente más oscuro que el de la ferrita, y el fenómeno de la martensita en aguja es a menudo débilmente visible.

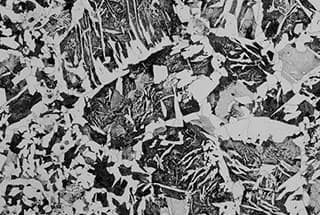

Si el tiempo de conservación del calor de enfriamiento para el acero hipoeutectoide es insuficiente o la temperatura es demasiado baja, aparecerá ferrita blanca poligonal no disuelta en la microestructura resultante.

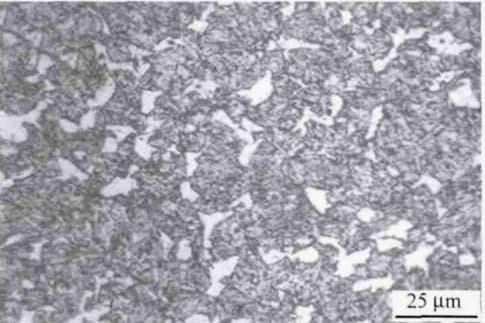

Fig. 1 ferrita blanca poligonal no disuelta

Como se ilustra en la Fig. 1, la microestructura del acero 45 que ha sufrido enfriamiento en agua a 760 ℃ durante 25 minutos consiste en ferrita blanca poligonal no disuelta, martensita negra templada de carbono medio, martensita gris clara y una matriz residual de austenita.

Si hay muchas piezas de trabajo en el horno y el tiempo de roscado es excesivo, la velocidad de enfriamiento de las piezas de trabajo será mayor que la velocidad de enfriamiento en un recocido pero inferior a la velocidad de enfriamiento del aire de normalización. Alternativamente, si las piezas se dejan en el aire durante demasiado tiempo después del roscado, la microestructura resultante contendrá ferrita proeutectoide masiva.

Fig. 2 ferrita proeutectoide masiva blanca

Como se muestra en la Fig. 2, la microestructura del acero 45 se obtuvo tras calentar a 840°C durante 25 minutos, seguido de un enfriamiento rápido con agua y, a continuación, un revenido a 600°C durante 60 minutos. La estructura masiva blanca es ferrita eutectoide, mientras que la estructura restante es sorbita revenida.

Este resultado se debió a la presencia de varias piezas de trabajo en el horno de calentamiento durante la prueba, y a que la puerta del horno no se mantuvo cerrada durante el temple, como es preceptivo. En su lugar, la puerta del horno se mantuvo abierta después de que se templara la primera muestra y hasta que se templó la última.

Como resultado, en las últimas fases del temple, aproximadamente la mitad de las muestras templadas presentaban ferrita proeutectoide masiva. Esta cantidad aumentó de menor a mayor con la prolongación del tiempo de temple, alcanzando el contenido de ferrita proeutectoide masiva en la última muestra templada hasta 40% (fracción de volumen).

Debido a la puerta abierta del horno, cuando la temperatura de las piezas en el horno era inferior a AC3, la velocidad de enfriamiento de las piezas era superior a la de enfriamiento (equivalente a recocido) pero inferior al del enfriamiento al aire (equivalente a la normalización). Esto dio lugar a la precipitación de ferrita proeutectoide masiva.

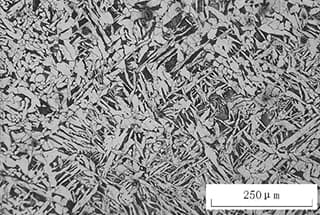

Si la velocidad de enfriamiento de temple no era suficiente, la ferrita proeutectoide del acero se distribuía generalmente a lo largo del límite de grano original de la austenita en forma de red o semirred.

Fig. 3 ferrita proeutectoide reticular blanca

Como se muestra en la Fig. 3, la microestructura del acero 45 después de calentarlo a 900°C durante 25 minutos y enfriamiento en aceite consiste en ferrita pre-eutectoide de malla fina blanca, troostita negra templada, bainita superior plumosa, martensita gris claro y una matriz de austenita residual.

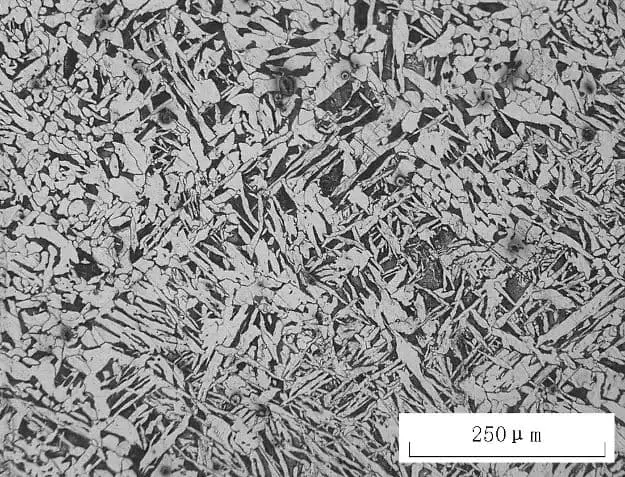

La austenita residual, que no se encuentra en el mismo plano que la martensita, sólo es visible en la estructura templada cuando el calor de temple está muy sobrecalentado. En el enfriamiento normal, la austenita residual no tiene una presencia destacada.

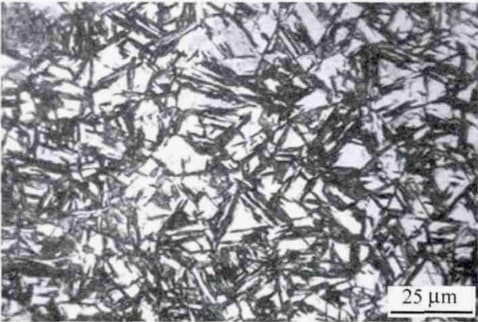

Fig. 4 austenita blanca retenida

Como se muestra en la Fig. 4, la microestructura del acero 45 tras el calentamiento a 900°C durante 25 minutos y el enfriamiento con agua consiste en martensita negra templada de carbono medio y austenita residual blanca.

La forma de la austenita residual cambia en función del ángulo de intersección con la martensita.

En este post, presentamos los métodos para identificar la ferrita y la austenita retenida. Esperamos que esta información le resulte útil.

También hay que señalar que un conocimiento profundo del diagrama de fases hierro-carbono, combinado con las perspectivas analizadas en el artículo, facilitará mucho el proceso de identificación.