¿Qué factores pueden alterar la forma de un engranaje durante el tratamiento térmico? Comprender estos factores es crucial para mejorar la calidad de los engranajes. Este artículo explora 12 elementos clave que afectan a la distorsión, desde la composición del material y la estructura original hasta los procesos de enfriamiento y la tensión residual. Al comprender estos conceptos, los lectores aprenderán estrategias para minimizar la deformación de los engranajes y garantizar la precisión en la fabricación. Siga leyendo y descubra los secretos para conseguir engranajes impecables mediante técnicas eficaces de tratamiento térmico.

El contenido de carbono desempeña un papel fundamental a la hora de determinar el grado de alabeo y distorsión volumétrica en los engranajes durante el proceso de temple. Como principal elemento de aleación del acero, el carbono influye significativamente en la templabilidad del material y en los cambios microestructurales. Un mayor contenido de carbono conduce generalmente a una mayor formación de martensita, que va acompañada de una mayor expansión volumétrica. Esta expansión, unida a velocidades de enfriamiento no uniformes en toda la geometría del engranaje, puede provocar alabeos y cambios dimensionales más pronunciados.

Por el contrario, los aceros con bajo contenido en carbono tienden a presentar menos distorsión, pero pueden no alcanzar la dureza deseada. Los metalúrgicos y los fabricantes de engranajes deben equilibrar cuidadosamente el contenido de carbono con otros elementos de aleación y parámetros de temple para optimizar el rendimiento de los engranajes y minimizar la distorsión. Las técnicas avanzadas de temple, como el temple en atmósfera controlada o el temple intensivo, pueden ayudar a mitigar estos efectos, especialmente en el caso de los aceros con alto contenido en carbono utilizados en aplicaciones críticas de engranajes.

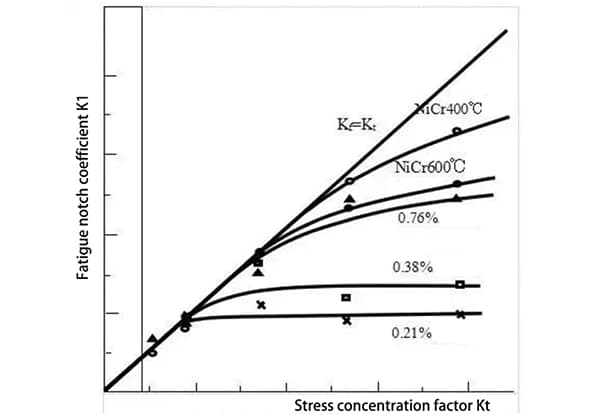

Los elementos de aleación del acero desempeñan un papel crucial en la distorsión de los engranajes, y sus efectos varían en función de la composición y la concentración. Elementos como el carbono (C), el manganeso (Mn), el níquel (Ni), el cromo (Cr) y el molibdeno (Mo) suelen aumentar la templabilidad, lo que puede provocar una mayor tendencia a la distorsión durante el tratamiento térmico. Esto se debe principalmente a su capacidad para promover la formación de martensita y aumentar la profundidad del endurecimiento.

Sin embargo, la relación entre los elementos de aleación y la distorsión es compleja. Aunque el cromo (Cr), el manganeso (Mn), el molibdeno (Mo), el silicio (Si), el níquel (Ni) y el titanio (Ti) pueden contribuir a la templabilidad, también pueden ayudar a reducir la distorsión cuando se utilizan en cantidades y combinaciones adecuadas. Estos elementos pueden conseguirlo a través de diversos mecanismos:

La clave para minimizar la distorsión de los engranajes reside en equilibrar cuidadosamente estos elementos de aleación para conseguir las propiedades mecánicas deseadas manteniendo la estabilidad dimensional. A menudo, esto implica adaptar la composición del acero a la geometría específica del engranaje, el tamaño y la aplicación prevista, así como optimizar el proceso de tratamiento térmico para que funcione en armonía con el diseño de la aleación.

La relación entre la templabilidad del acero y la distorsión durante el enfriamiento es realmente compleja y crítica en los procesos de tratamiento térmico. Los aceros de mayor templabilidad, que pueden alcanzar mayores profundidades de temple, son más propensos a distorsiones significativas durante el enfriamiento. Esto se debe principalmente a la transformación martensítica más extensa y rápida que se produce en una sección transversal mayor del material. Por el contrario, los aceros con menor templabilidad experimentan una distorsión por enfriamiento menos pronunciada. En estos casos, la transformación martensítica se limita a profundidades menores, lo que da lugar a una transición más gradual entre la capa superficial endurecida y el núcleo más blando. Este enfriamiento diferencial y el patrón de transformación conducen a una reducción de las tensiones internas y, en consecuencia, a una menor distorsión general.

Es importante señalar que, aunque la templabilidad es un factor clave, otras variables como la geometría de la pieza, la selección del agente de temple y la técnica de temple también desempeñan un papel crucial en la determinación de la distorsión final. Las prácticas modernas de tratamiento térmico emplean a menudo modelos de temple simulados por ordenador y procesos de temple cuidadosamente controlados para minimizar la distorsión y conseguir al mismo tiempo las propiedades mecánicas deseadas, especialmente en componentes de alta precisión de aplicaciones aeroespaciales y de automoción.

El diseño del engranaje presenta una simetría geométrica subóptima y perfiles de sección transversal incoherentes, lo que puede comprometer su rendimiento y fabricabilidad. Estas irregularidades pueden provocar una distribución desigual de las tensiones, un aumento de las vibraciones y una reducción de la eficiencia durante el funcionamiento.

La configuración de los radios en el diseño del engranaje demuestra una rigidez estructural insuficiente. Esta deficiencia podría dar lugar a una flexión excesiva bajo carga, lo que provocaría un fallo prematuro por fatiga, reduciría la eficacia de la transmisión de potencia y aumentaría el ruido y las vibraciones durante el funcionamiento. Optimizar el diseño de los radios con perfiles transversales adecuados y refuerzos estratégicos es crucial para mejorar la estabilidad y longevidad general del engranaje.

La ubicación del orificio de proceso en el diseño del engranaje no es óptima, lo que agrava los problemas de distorsión del tratamiento térmico. Esta ubicación incorrecta puede provocar una expansión y contracción térmica no uniforme durante los procesos de tratamiento térmico, con el consiguiente alabeo, imprecisiones dimensionales y tensiones residuales. La colocación adecuada de los orificios de proceso, teniendo en cuenta factores como el flujo de material, los gradientes térmicos y la distribución de tensiones, es esencial para minimizar la distorsión y garantizar la calidad y el rendimiento uniformes de los engranajes.

1) La heterogeneidad de la microestructura del acero influye significativamente en la distorsión del tratamiento térmico. Este fenómeno se atribuye principalmente a las estructuras de grano grueso, la extensa segregación elemental y las estructuras de red interconectadas, que agravan colectivamente los cambios dimensionales y el alabeo durante el proceso de enfriamiento. La distribución no uniforme de estas características microestructurales crea concentraciones de tensión localizadas, lo que provoca tasas de expansión y contracción térmica diferenciales en todo el componente.

2) Los defectos microestructurales, en particular las estructuras en bandas y la segregación elemental, han surgido como factores críticos que contribuyen a la distorsión de los engranajes. Las estructuras en bandas, caracterizadas por la alternancia de capas de diferentes fases o composiciones, crean propiedades mecánicas anisótropas que responden de manera no uniforme a las tensiones térmicas. Del mismo modo, los gradientes de composición inducidos por la segregación dan lugar a una templabilidad y una cinética de transformación variables a lo largo del perfil del engranaje.

3) La macrosegregación en los lingotes de acero se manifiesta con frecuencia en forma de segregación cuadrada en la sección transversal de los materiales de acero. Este fenómeno es especialmente problemático en los engranajes de disco, donde provoca una distorsión de enfriamiento no uniforme. Las regiones segregadas, con sus distintas composiciones químicas, presentan diferentes comportamientos de transformación de fase y cambios volumétricos durante el enfriamiento, lo que provoca distorsiones localizadas que comprometen la geometría y el rendimiento de los engranajes.

4) Los patrones de distorsión en el tratamiento térmico de los engranajes muestran una fuerte correlación con el método de fundición utilizado para la producción de tochos. Los engranajes fabricados a partir de tochos cuadrados de colada continua suelen presentar características de distorsión uniformes durante el tratamiento térmico. Por el contrario, los engranajes fabricados a partir de tochos rectangulares de colada continua muestran pronunciadas tendencias de distorsión direccional. Esta direccionalidad se atribuye a los patrones de solidificación anisótropa y a las variaciones microestructurales resultantes inherentes a los tochos rectangulares, que influyen significativamente en la respuesta del engranaje al tratamiento térmico.

5) La relación entre el tamaño de grano y la distorsión por temple sigue una correlación inversa: las estructuras de grano más fino dan lugar a una menor distorsión tras el temple. Este fenómeno se atribuye a la distribución más uniforme de las tensiones internas en los materiales de grano fino, así como a su mayor capacidad para acomodar la deformación mediante el deslizamiento de los límites de grano. Además, los granos más finos proporcionan más lugares de nucleación para las transformaciones de fase, lo que favorece una respuesta más homogénea al enfriamiento rápido.

6) El tratamiento de normalización no uniforme de las piezas brutas de engranajes contribuye significativamente a la distorsión por tratamiento térmico en los engranajes. Las prácticas de normalización incoherentes pueden provocar variaciones en el tamaño del grano, la distribución de las fases y los patrones de tensión residual en toda la pieza bruta del engranaje. Estas inhomogeneidades crean respuestas diferenciales a los subsiguientes procesos de temple y revenido, dando lugar a distorsiones impredecibles y a menudo graves que comprometen la precisión y el rendimiento de los engranajes.

1)Proper técnicas de forja puede ayudar a reducir la distorsión en los metales.

En particular, la creación de una estructura metálica aerodinámica mediante la forja puede minimizar la distorsión durante el tratamiento térmico. Además, un forjado cuidadoso puede reducir la segregación, promover la uniformidad de la estructura metálica, mejorar el anillado y reducir aún más la distorsión del tratamiento térmico.

2)Si la cavidad del molde no está completamente llena de metal, el tratamiento térmico final puede ser inconsistente y provocar distorsiones.

3)La forja de piezas brutas de engranajes puede provocar un aumento de la distorsión durante el tratamiento térmico debido al calentamiento a alta temperatura, la deformación desigual y las altas temperaturas finales de forja.

1) El tratamiento térmico preliminar de las piezas brutas de engranajes es un paso crítico para minimizar la distorsión durante el tratamiento térmico final. La normalización isotérmica ha demostrado ser más eficaz que las técnicas de normalización convencionales para reducir la distorsión. Este proceso consiste en calentar la pieza bruta del engranaje hasta el rango de temperatura austenítico, seguido de una velocidad de enfriamiento controlada hasta una temperatura justo por encima de la transformación en perlita, manteniéndola a esta temperatura durante un tiempo determinado y enfriándola a continuación a temperatura ambiente. Este método favorece una microestructura más uniforme y reduce las tensiones residuales, minimizando así el potencial de distorsión en los siguientes pasos del tratamiento térmico.

2) La secuencia de tratamiento térmico de las piezas brutas de engranajes suele incluir el temple y revenido antes del proceso de temple final. Este tratamiento térmico intermedio, a menudo denominado "preendurecimiento", sirve para refinar la microestructura y aliviar las tensiones internas. Cuando las piezas brutas de engranajes se someten a este temple y revenido preliminar, la distorsión posterior durante el tratamiento térmico final tiende a seguir patrones más predecibles. Esta previsibilidad permite mejores estrategias de compensación en el proceso de fabricación. Además, la magnitud global de la distorsión se reduce significativamente debido a la estabilización de la microestructura y el estado de tensión conseguidos mediante el preendurecimiento. Este enfoque no sólo aumenta la estabilidad dimensional, sino que también mejora las propiedades mecánicas y las características de rendimiento del engranaje.

El proceso de mecanizado de engranajes puede inducir importantes tensiones residuales, que pueden provocar la distorsión del metal. Estas tensiones surgen de la deformación plástica localizada, los gradientes térmicos y los cambios microestructurales durante las operaciones de corte.

Durante el proceso de tratamiento térmico de los engranajes, múltiples factores contribuyen a la distorsión. Se generan tensiones térmicas debido a velocidades de calentamiento y enfriamiento no uniformes en toda la geometría del engranaje. Además, las elevadas temperaturas facilitan la liberación de las tensiones internas que se introdujeron durante las etapas previas de fabricación, como la forja o el mecanizado. Esta liberación de tensiones puede provocar cambios dimensionales y alabeo. Además, las transformaciones de fase en el material, especialmente en los engranajes de acero, pueden provocar cambios volumétricos y distorsión adicional. El control cuidadoso de las velocidades de calentamiento, los tiempos de inmersión y las estrategias de enfriamiento es esencial para minimizar estos efectos de distorsión y lograr un rendimiento y una longevidad óptimos de los engranajes.

1) La magnitud de la tensión térmica generada durante el calentamiento es proporcional al diámetro y grosor del engranaje. Los engranajes más grandes experimentan mayores tensiones máximas, lo que aumenta el potencial de distorsión. Esta relación se rige por el coeficiente de expansión térmica y la geometría del engranaje, ya que las secciones más gruesas generan mayores gradientes de temperatura y, por tanto, mayores tensiones internas.

2) En los entornos de producción en los que los engranajes se fijan con abrazaderas durante el tratamiento térmico, pueden producirse diferencias de temperatura significativas en el cuerpo del engranaje al entrar por primera vez en el horno. Estos gradientes térmicos inducen tensiones localizadas que pueden superar el límite elástico del material a temperaturas elevadas. En consecuencia, las piezas que alcanzan temperaturas críticas sufren primero una deformación plástica, lo que provoca una distorsión localizada que persiste tras el enfriamiento.

3) Los engranajes de eje delgado y los engranajes de placa delgada presentan una mayor susceptibilidad a la deformación por alabeo cuando se someten a un calentamiento no uniforme, incluidos los ciclos térmicos rápidos. Esta sensibilidad se debe a su bajo momento de inercia y a su elevada relación superficie/volumen, que exacerban los gradientes térmicos y las concentraciones de tensiones durante los procesos de calentamiento.

4) El calentamiento desigual, en particular el procedente de fuentes de calor direccionales, crea gradientes térmicos dentro del cuerpo del engranaje. Las regiones que experimentan temperaturas más altas se expanden más rápidamente, induciendo tensiones de compresión. Al enfriarse, estas zonas se contraen, dando lugar a menudo a una concavidad en el lado que alcanzó temperaturas internas más elevadas. Este fenómeno es especialmente pronunciado en los engranajes con geometrías asimétricas o los calentados mediante métodos de calentamiento por infrarrojos o inducción.

5) La velocidad de calentamiento es un parámetro crítico en el tratamiento térmico de engranajes, ya que influye directamente en la magnitud y distribución de las tensiones térmicas. Un calentamiento rápido puede crear gradientes térmicos pronunciados, lo que provoca una expansión no uniforme y puede superar la capacidad del material para absorber la tensión. Esto puede dar lugar a diversas formas de distorsión, como alabeo, torsión o deformación localizada, especialmente en geometrías de engranajes complejas o con secciones transversales variables.

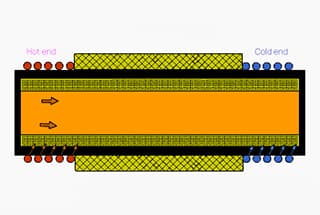

La capacidad de enfriamiento del medio de enfriamiento influye directamente en la intensidad de enfriamiento (H), que a su vez afecta al gradiente de temperatura entre la superficie y el núcleo del engranaje (o a través de diferentes espesores). Una mayor velocidad de enfriamiento conduce a un gradiente de temperatura más severo, lo que provoca mayores tensiones internas y posibles distorsiones.

La relación entre la distorsión y el proceso de enfriamiento es compleja y depende de varios factores:

Cada medio de enfriamiento tiene una curva de enfriamiento única que afecta a la cinética de transformación del acero durante el enfriamiento y, en última instancia, influye en la microestructura y la distorsión finales.

2) Refrigeración desigual

La distorsión durante el enfriamiento puede deberse a varios factores que contribuyen a un enfriamiento no uniforme:

Para minimizar la distorsión, es crucial optimizar estos factores mediante un diseño adecuado de los engranajes, la ingeniería de las fijaciones y las técnicas de agitación del quenchant.

3) Temperatura del medio de enfriamiento

En efecto, elevar la temperatura del medio de temple, en particular de los aceites de temple, puede reducir la distorsión de los engranajes durante el tratamiento térmico. Este enfoque, conocido como "marquenizado" o "martemplado", ofrece varias ventajas:

Sin embargo, es importante tener en cuenta que el aumento de la temperatura de temple debe equilibrarse cuidadosamente con la necesidad de conseguir la microestructura y las propiedades mecánicas deseadas. La temperatura óptima de temple debe determinarse mediante experimentación y, en su caso, con ayuda de simulación por ordenador, para garantizar una distorsión mínima y una dureza adecuada.

La distorsión del engranaje depende en gran medida de los métodos de sujeción y suspensión, las eslingas y sus métodos de soporte al cargar el engranaje en el horno. Esto es especialmente cierto en el caso de los engranajes de anillo de pared delgada con un gran diámetro interior y exterior. Además de la dilatación y contracción de los diámetros interior y exterior, a menudo puede provocar la redondez estar fuera de tolerancia.

Una carga inadecuada del horno puede producir fácilmente una gran fluencia a alta temperatura, que puede afectar al flujo del medio de enfriamiento de temple y a la uniformidad del enfriamiento del engranaje durante el temple. Como resultado, se ve afectada la uniformidad de la deformación y la distorsión.

El impacto de la temperatura de enfriamiento en la distorsión Warpage es significativamente mayor que en la distorsión de volumen.

En general, el aumento de la temperatura de enfriamiento provoca un aumento de la distorsión de los engranajes.

La distorsión se debe a un calentamiento desigual.

Si los engranajes se han salido de tolerancia debido a la mala calidad del tratamiento térmico, la repetición del proceso de enfriamiento durante la reparación puede provocar un aumento de la distorsión debido a los ciclos de enfriamiento adicionales.

El engranaje se enfría a gran velocidad, lo que provoca simultáneamente una expansión del volumen. Si el enfriamiento no es uniforme, puede producirse una mayor distorsión.

En el enfriamiento en dos medios o enfriamiento por etapas, el tiempo de permanencia en el primer medio es largo.

La gran fluidez del medio refrigerante de enfriamiento y su impacto en el engranaje influyen considerablemente en la deformación del engranaje durante el tratamiento térmico.

Este problema suele estar relacionado con el incumplimiento de la normativa sobre procesos durante el funcionamiento.

Por ejemplo, durante la proceso de roscadoLos engranajes pueden chocar entre sí. Además, el impacto entre el engranaje y el horno, el cuerpo del horno, la puerta del horno u otros objetos duros puede provocar la deformación del engranaje.

Cuando el engranaje se enfría al salir del horno, una operación inestable y unas sacudidas importantes pueden intensificar aún más la distorsión del engranaje, especialmente cuando se trata de ejes de engranajes delgados y engranajes de placas finas.

Los cambios en el tamaño de los engranajes templados se deben principalmente a transformaciones en su microestructura.

En el caso de los engranajes con un alto contenido de elementos de aleación o que requieren una gran precisión, se suele realizar un tratamiento en frío a temperaturas bajo cero para transformar aún más el material retenido. austenita en martensita, lo que conduce a un mayor nivel de distorsión.

Además, cabe señalar que el tamaño de la expansión tiende a aumentar con temperaturas de enfriamiento más elevadas.

La principal causa de distorsión por envejecimiento en la estructura templada de los engranajes es la cantidad de austenita retenida.

Durante el envejecimiento natural, se produce una relajación del estrés debido al escape de hidrógeno. Esta relajación y liberación de tensiones puede provocar una transformación de una pequeña cantidad de retenciones de austenita.