¿Se ha planteado alguna vez lo vital que es el aire limpio en los entornos industriales? Este artículo explora la mecánica y las ventajas de los colectores de polvo, con las opiniones de ingenieros mecánicos experimentados. Descubra cómo estos dispositivos protegen la salud de los trabajadores y mejoran la eficiencia, y aprenda consejos prácticos para seleccionar el sistema adecuado a sus necesidades.

Con la creciente atención mundial a la sostenibilidad, la protección del medio ambiente se ha convertido en una preocupación primordial, sobre todo para las industrias asociadas a una contaminación significativa. En los últimos años, las estrictas normativas medioambientales han provocado el cierre de numerosas fábricas que no cumplían estas normas, lo que subraya la importancia crítica de unas medidas eficaces de control de la contaminación.

A la luz de esta tendencia, profundizaremos en los principios fundamentales de funcionamiento de los colectores de polvo, una tecnología crucial en el control de la contaminación atmosférica industrial. Estos sistemas desempeñan un papel vital en el mantenimiento de la calidad del aire dentro de las instalaciones de fabricación y en la reducción del impacto medioambiental. Si comprenden estos principios, los ingenieros y los responsables de las instalaciones podrán tomar decisiones con conocimiento de causa sobre la implantación y optimización de los sistemas de captación de polvo.

Además, en próximos artículos exploraremos casos prácticos que demuestran la aplicación de controladores lógicos programables (PLC) en la gestión de diversos sistemas de captación de polvo en entornos industriales. Estos ejemplos del mundo real ilustrarán cómo los sistemas de control avanzados pueden mejorar la eficiencia y la eficacia de los procesos de captación de polvo, lo que podría mejorar el rendimiento medioambiental y el cumplimiento de la normativa.

Animamos a los profesionales de la industria, a los ingenieros medioambientales y a quienes participan en las operaciones de las fábricas a que permanezcan atentos a esta valiosa información. La información proporcionada será fundamental para navegar por el complejo panorama de las normativas medioambientales y, al mismo tiempo, mantener unas prácticas de fabricación productivas y sostenibles.

Los colectores de polvo pueden clasificarse en función de varios criterios, como sus principios de funcionamiento, las configuraciones de instalación y la presencia o ausencia de líquido en el proceso de eliminación del polvo.

Cada tipo de colector de polvo ofrece ventajas específicas y se selecciona en función de factores como la distribución del tamaño de las partículas, las propiedades de la corriente de gas, los requisitos de eficacia de la captación y las condiciones operativas. La elección del colector de polvo influye significativamente en el rendimiento y la eficiencia generales de los sistemas de control de la contaminación atmosférica en los procesos industriales.

Un sistema colector de polvo consta de varios componentes clave, cada uno de los cuales desempeña un papel crucial en la eliminación eficaz de partículas de las corrientes de aire industriales. Los componentes principales son:

(1) Proceso de separación de la captura

① Etapa de captura y transición: Concentración de polvo

En esta fase inicial, las partículas de polvo, inicialmente dispersas o suspendidas en el medio portador, entran en la cámara de eliminación de polvo del colector. Fuerzas externas actúan sobre estas partículas, dirigiéndolas hacia la interfaz de separación. A medida que el polvo migra, su concentración aumenta progresivamente, preparándolo para una separación eficaz sólido-gas.

② Fase de separación:

Cuando el flujo de polvo de alta concentración alcanza la interfaz de separación, entran en juego dos mecanismos principales:

En primer lugar, la capacidad de transporte de polvo del medio portador se aproxima a su límite. El equilibrio entre la suspensión del polvo y la sedimentación se inclina predominantemente hacia la sedimentación, lo que facilita la separación del polvo del medio portador mediante la sedimentación gravitacional.

En segundo lugar, dentro del flujo de polvo de alta concentración, el comportamiento de las partículas pasa de la difusión a la aglomeración. Las partículas tienden a unirse entre sí o a adherirse y ser adsorbidas por la interfaz del medio, lo que aumenta aún más la eficacia de la separación.

(2) Proceso de extracción de polvo

Tras la separación, las partículas de polvo concentradas se canalizan a través de la salida de polvo designada para su recogida o procesamiento posterior.

(3) Proceso de escape

La corriente de aire purificado, ahora sustancialmente libre de partículas, se descarga a través del puerto de escape, completando el ciclo de eliminación de polvo.

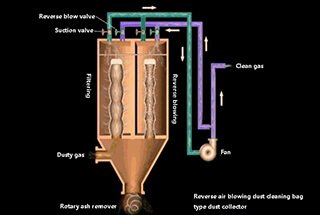

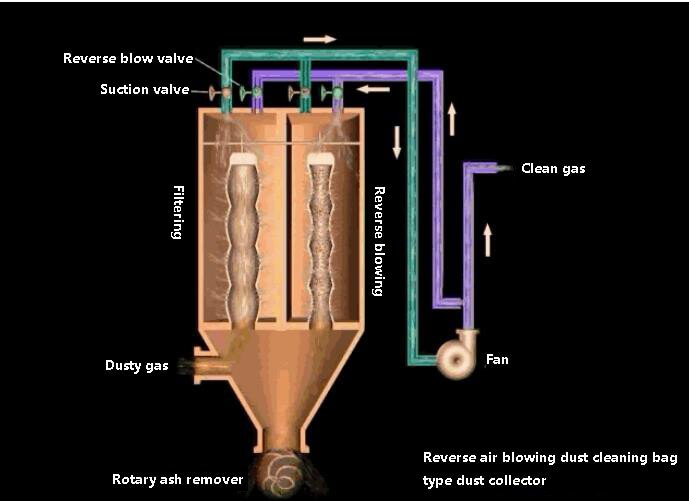

Un filtro de mangas es un tipo de equipo de eliminación de polvo basado en el principio de filtración. Utiliza tela filtrante de fibra orgánica o inorgánica para filtrar el polvo del gas.

La estructura de un filtro de mangas de limpieza de polvo por chorro pulsante se compone de una caja superior, una caja intermedia, una caja inferior y una válvula de control. El gas que contiene polvo entra en la caja central del colector de polvo tipo bolsa a través de la entrada de aire y en la bolsa de tela desde el exterior de la bolsa.

El polvo se bloquea en la superficie exterior de la bolsa filtrante, y el aire purificado entra en la bolsa, luego entra en la caja superior por la parte superior de la bolsa de tela, y finalmente se descarga por el tubo de escape.

Para evitar que la bolsa filtrante sea succionada y desinflada durante la filtración, se coloca un marco de soporte en la bolsa filtrante. La válvula de impulsos controla el impulso para expulsar un flujo de aire a alta velocidad y alta presión en la bolsa filtrante, lo que hace que la bolsa filtrante se expanda y contraiga bruscamente, creando choques y vibraciones.

Parte del polvo adherido fuera de la bolsa cae en la bolsa de cenizas inferior por gravedad, y parte es soplado por el flujo de aire instantáneo desde el interior hacia el exterior y entra en la tolva de cenizas. Por último, se descarga a través de la válvula de descarga de polvo.

Este tipo de colector de polvo puede limpiar las cenizas sin detener el aire.

Se utiliza principalmente para separar las partículas y el polvo fino de los gases residuales industriales y se utiliza ampliamente en industrias como la metalurgia, la minería, el cemento, las centrales térmicas, los materiales de construcción, la fundición, la industria química, el tabaco, las mezcladoras de asfalto, los cereales, el mecanizado y la eliminación del polvo de las calderas.

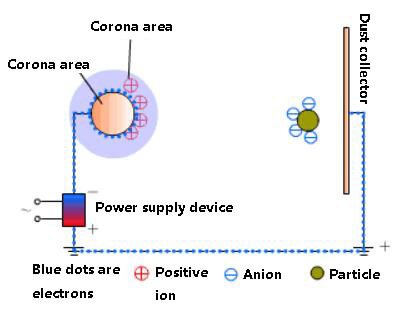

El principio de funcionamiento de un purificador de aire por precipitador electrostático consiste en utilizar un campo eléctrico de corriente continua de alto voltaje para ionizar las moléculas de gas en el aire, produciendo un gran número de electrones e iones que se desplazan hacia los dos polos bajo la acción de la fuerza del campo eléctrico.

A medida que estas partículas cargadas se mueven, encuentran partículas de polvo y bacterias en el flujo de aire y las cargan. Las partículas cargadas se desplazan hacia la placa polar con cargas opuestas bajo la acción de la fuerza del campo eléctrico. Bajo la acción del campo eléctrico, los iones libres del aire también se desplazan hacia los dos polos.

Cuanto mayores sean la tensión y la intensidad del campo eléctrico, mayor será la velocidad de movimiento de los iones.

Ventajas del precipitador electrostático:

① Alta eficiencia de separación, que puede eliminar eficazmente las partículas;

② Gran cantidad de gas tratado y baja resistencia;

③ Adecuado para altas temperaturas y gases corrosivos;

④ Bajo coste de explotación.

Desventajas:

① Alto coste de inversión, enorme equipamiento y gran superficie;

② Altos requisitos de fabricación, instalación y mantenimiento de equipos;

③ Es sensible a las características del polvo.

1) Tipos básicos de precipitadores electrostáticos

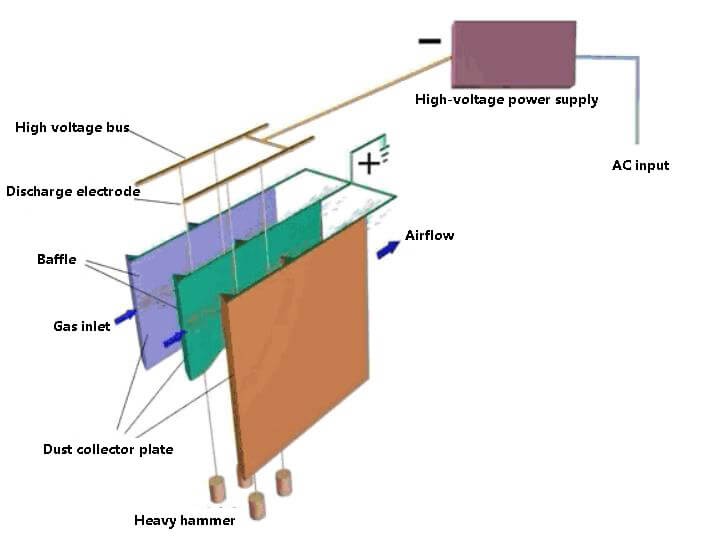

Un precipitador electrostático está compuesto por un cuerpo precipitador y un dispositivo de alimentación eléctrica.

El cuerpo del colector de polvo incluye un electrodo de descarga, un electrodo de recogida de polvo, un dispositivo de distribución del flujo de aire, un mecanismo de limpieza de cenizas, un dispositivo de aislamiento, una carcasa y otras piezas.

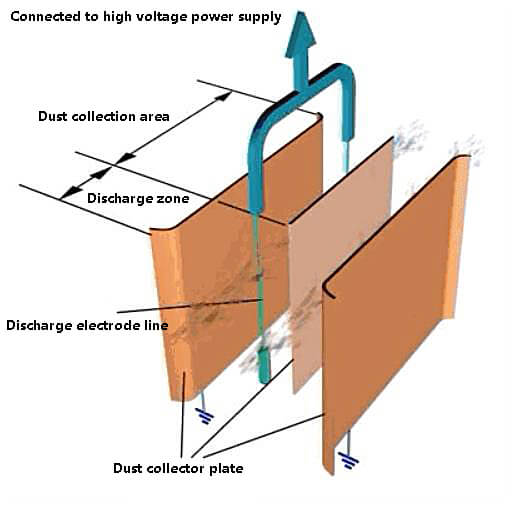

① Precipitador electrostático de una zona (etapa)

En un colector de polvo de una sola zona, los procesos de carga y recogida de polvo de partículas se llevan a cabo en la misma zona, lo que significa que el electrodo corona y el colector de polvo se encuentran en la misma zona.

② Precipitador electrostático de doble zona (etapa)

En un precipitador electrostático de doble zona, la carga de partículas y la recogida del polvo de decantación se realizan en dos zonas separadas.

Un grupo de electrodos se instala en la primera zona para cargar las partículas de polvo, y otro grupo de electrodos se instala en la segunda zona para asentar y recoger las partículas de polvo.

Se utiliza sobre todo en sistemas de aire acondicionado.

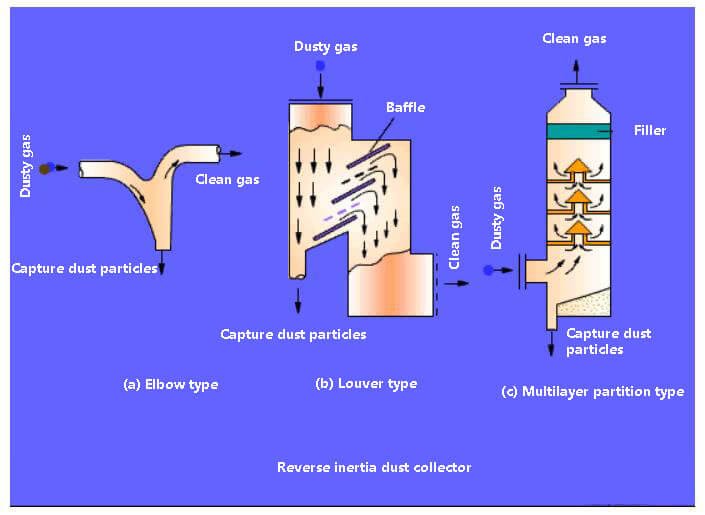

El precipitador mecánico es un dispositivo que utiliza la fuerza mecánica, incluida la gravedad, la fuerza de inercia y la fuerza centrífuga, para separar las partículas de polvo del gas.

Este tipo de colector de polvo incluye principalmente el colector de polvo por gravedad, el colector de polvo por inercia y el colector de polvo ciclónico.

El dispositivo mecánico de eliminación de polvo se caracteriza por su estructura sencilla, bajo coste, uso y mantenimiento cómodos, y capacidad para tratar gases con alta concentración de partículas y gran volumen de gas. También puede adaptarse al tratamiento de gases de combustión a alta temperatura.

Sin embargo, se utiliza generalmente para la eliminación de polvo en varias etapas o para aplicaciones en las que no se requiere una alta eficacia de eliminación de polvo.

También se conoce como cámara de sedimentación por gravedad.

Es un equipo de eliminación de polvo que utiliza la diferencia de densidad entre las partículas de polvo y el gas para permitir que las partículas de polvo se asienten y se separen de forma natural del flujo de aire por la acción de la gravedad.

Se trata del tipo más sencillo de equipo de eliminación de polvo.

Características principales:

El dispositivo tiene una estructura sencilla y baja resistencia.

En comparación con una cámara de sedimentación por gravedad, su eficiencia de eliminación de polvo es mayor, pero sigue perteneciendo a la categoría de colectores de polvo de baja eficiencia. Por lo general, se utiliza para la eliminación primaria de polvo o como la etapa frontal de eliminación de polvo de un colector de polvo de alta eficiencia.

Este equipo es adecuado para captar polvo metálico o mineral con un tamaño de partícula superior a 10~20µm. Sin embargo, no es adecuado para polvo cohesivo y fibroso, ya que es propenso a los bloqueos.

Debido a la naturaleza explosiva del polvo, cada vez se presta más atención a los peligros potenciales que plantea.

En consecuencia, también se ha generalizado el uso de colectores de polvo húmedo.

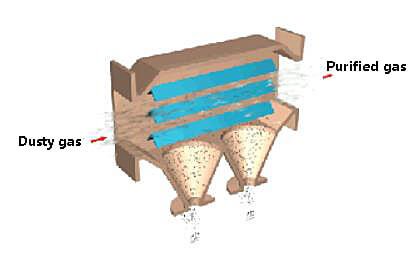

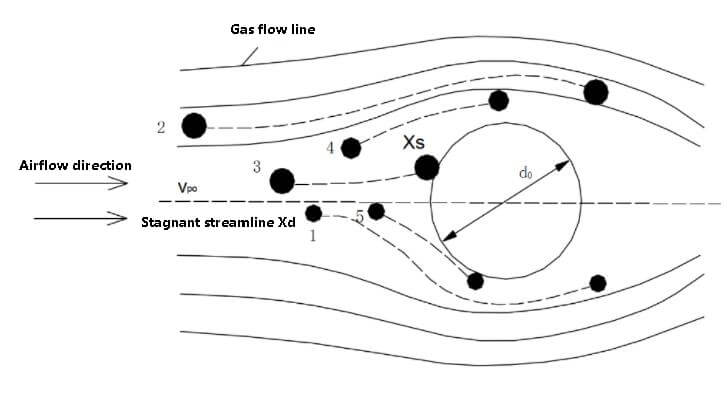

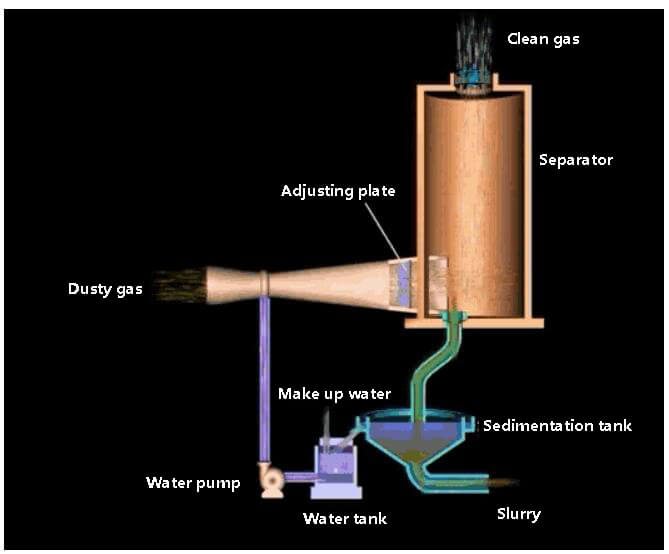

El principio fundamental de todos los colectores de polvo húmedo es facilitar el contacto y la combinación de gotas con partículas de polvo relativamente pequeñas, produciendo así partículas más grandes que son más fáciles de capturar.

Durante este proceso, las partículas de polvo aumentan de tamaño mediante diversos métodos, como la combinación de gotas más grandes con partículas de polvo, la absorción de agua para aumentar la masa o la densidad, y la formación y el crecimiento de partículas condensables a temperaturas más bajas en el colector de polvo.

Los colectores de polvo húmedo pueden clasificarse en función de su estructura de la siguiente manera:

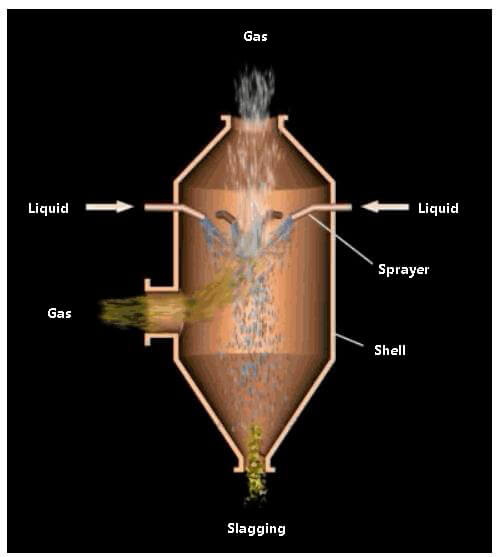

Los depuradores de pulverización por gravedad son conocidos por su estructura sencilla, baja resistencia y facilidad de funcionamiento. Sin embargo, tienen un alto consumo de agua, requieren grandes equipos y superficie, y tienen una baja eficiencia de eliminación de polvo.

Los captadores de polvo húmedo por pulverización de gravedad, como los depuradores por pulverización, entran en esta categoría.

Colector de polvo de lavado por aspersión

El depurador ciclónico es adecuado para eliminar partículas de polvo mayores de 5 μm. Para la depuración de polvo submicrónico, a menudo se conecta en serie detrás de un lavador venturi para que funcione como deshidratador de las gotas de agua condensada. El ciclón también puede utilizarse para absorber determinados contaminantes gaseosos.

Colector de polvo de película de agua de ciclón vertical

Los colectores de polvo autoexcitados presentan las ventajas de una estructura compacta, un tamaño reducido, facilidad de construcción e instalación, buena adaptabilidad a la carga y bajo consumo de agua.

Sin embargo, son relativamente caros y pueden tener grandes pérdidas de presión.

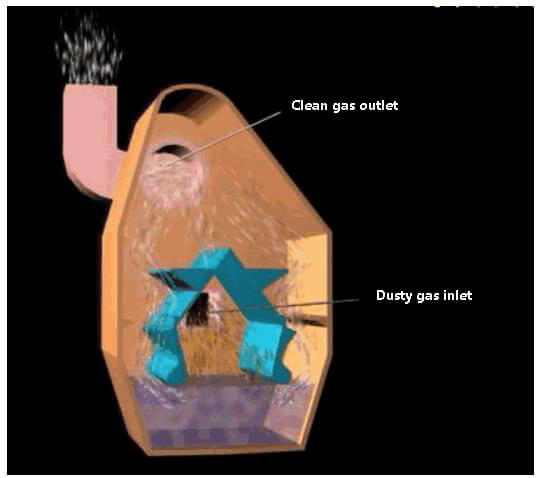

Colector de polvo húmedo autoexcitado

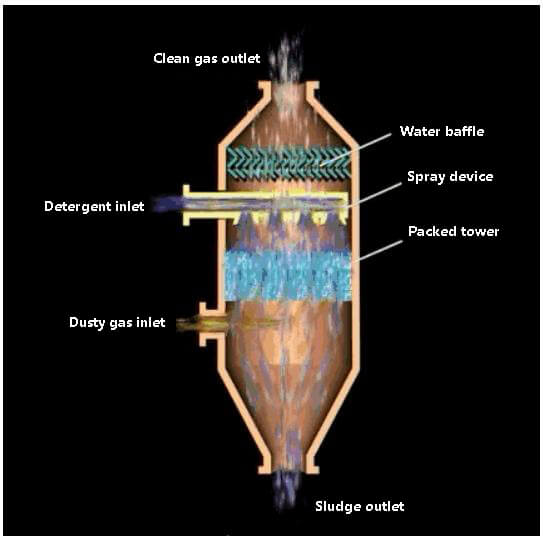

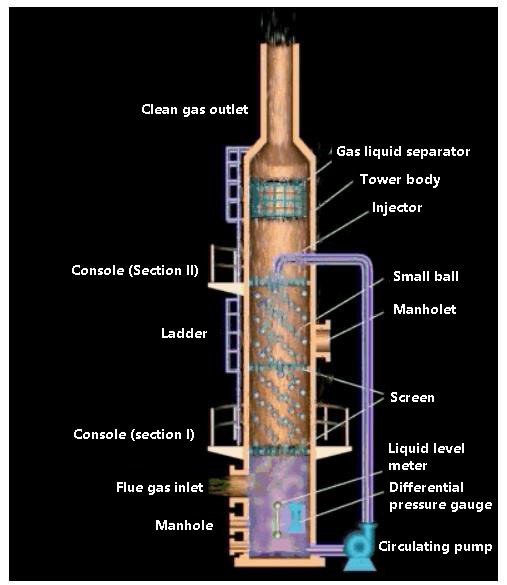

Colector de polvo húmedo empaquetado, como la torre empaquetada y la torre de bolas turbulentas.

Torre embalada

Torre de bolas turbulentas

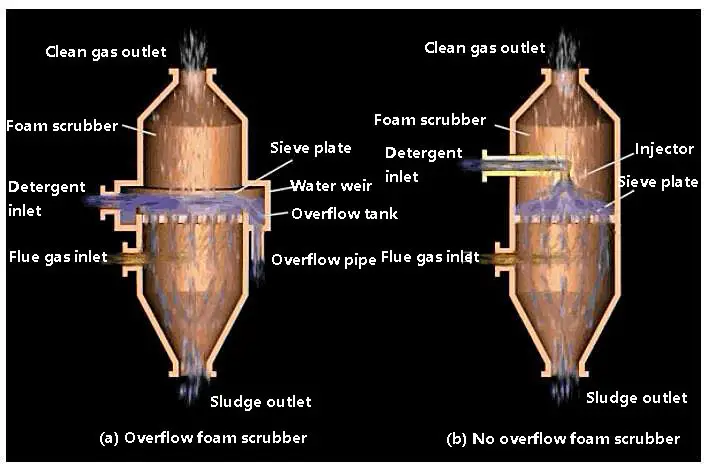

Desempolvador húmedo de espuma, como precipitador de espuma y colector de polvo ciclónico.

Espuma quitapolvo

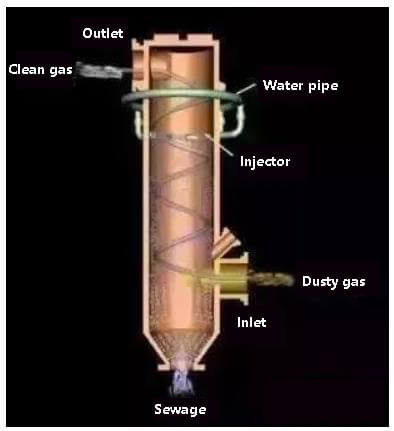

El lavador venturi es conocido por su alta eficacia de eliminación de polvo fino y su capacidad para enfriar gases a alta temperatura.

Por ello, se emplea con frecuencia para enfriar y eliminar el polvo de los gases de combustión a alta temperatura, como los generados por los altos hornos de fabricación de hierro y los hornos eléctricos de fabricación de acero. También se utiliza para purificar diversos gases de combustión de hornos de fundición de metales no férreos y de producción química.

El depurador venturi tiene las ventajas de una estructura sencilla, tamaño reducido, disposición flexible y bajo coste de inversión, pero puede provocar grandes pérdidas de presión.

Depurador Venturi