¿Alguna vez se ha preguntado cómo el láser puede cortar el metal como un cuchillo caliente la mantequilla? Este artículo se sumerge en el fascinante mundo del corte por láser, centrándose en el papel crucial de la posición de enfoque. Descubra cómo el ajuste de este factor clave puede cambiarlo todo, desde la precisión de los cortes hasta la calidad del producto final. Prepárese para conocer los secretos para conseguir siempre cortes perfectos.

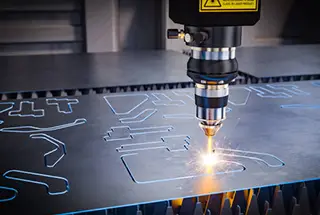

El corte por láser es una aplicación fundamental de la tecnología láser en la fabricación de metales. Este proceso utiliza un rayo láser de alta potencia, normalmente CO2 o láser de fibra, enfocado a través de una lente de precisión sobre la superficie del material. La energía intensa y concentrada calienta rápidamente el material hasta su punto de fusión o vaporización, creando una zona de corte localizada.

Al mismo tiempo, se dirige a la zona de corte una corriente coaxial de gas auxiliar a alta presión (como nitrógeno, oxígeno o aire comprimido, según el material y el resultado deseado). Este gas cumple múltiples funciones: expulsa el material fundido del corte, evita la oxidación en algunos casos y proporciona refrigeración adicional. La elección del gas de asistencia influye significativamente en la calidad del corte, la velocidad y las características del filo.

El proceso de corte se consigue mediante el movimiento sincronizado del rayo láser y la pieza de trabajo entre sí, siguiendo una trayectoria predeterminada. Este movimiento suele controlarse mediante sistemas CNC (control numérico por ordenador), lo que permite crear geometrías complejas y precisas con un desperdicio mínimo de material. Las máquinas de corte por láser avanzadas pueden alcanzar tolerancias de hasta ±0,1 mm y velocidades de corte de hasta 20 m/min para chapas finas, lo que convierte a esta tecnología en indispensable para aplicaciones de fabricación de alta precisión y gran volumen.

El corte por láser es un proceso complejo que implica el funcionamiento sinérgico del mecanismo de movimiento, el sistema de control, la fuente láser y el cabezal de corte. La calidad y la eficacia del proceso de corte se ven influidas por diversos parámetros derivados de estos cuatro componentes clave.

Los principales factores que afectan al rendimiento del corte son

Características del haz:

Parámetros láser:

Óptica de enfoque:

Dinámica de corte:

Propiedades del material:

Entre estos factores, la posición de enfoque es especialmente crítica. El ajuste de la posición de enfoque altera tanto el diámetro del haz que incide sobre la superficie de la pieza como el ángulo de incidencia del haz dentro de la sangría. Estos cambios afectan significativamente a la formación de la sangría, a la reflexión del haz dentro del corte y, en última instancia, a la anchura de la sangría.

La anchura de corte es un parámetro crucial que influye en numerosas métricas de calidad de corte, entre ellas:

La optimización de estos factores requiere una comprensión exhaustiva de sus interdependencias y sus efectos en el material específico que se procesa. Los sistemas avanzados de corte por láser suelen emplear algoritmos de control adaptativos para ajustar dinámicamente estos parámetros en tiempo real, garantizando una calidad de corte uniforme en materiales de distintos grosores y composiciones.

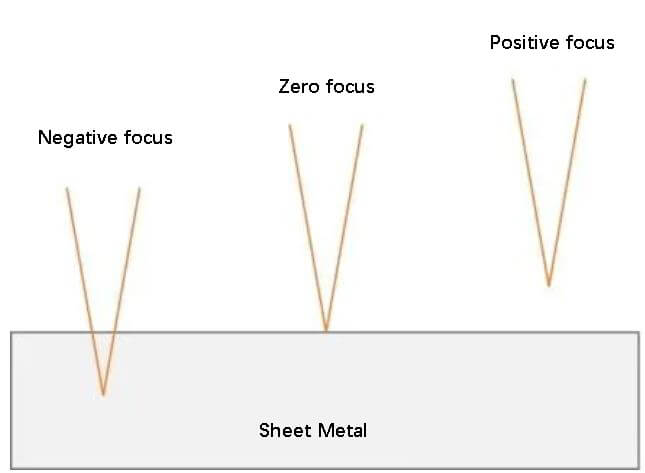

La posición de enfoque (Z) es un parámetro crítico en el corte por láser que define la distancia entre el punto focal del rayo láser y la superficie superior del material que se está cortando. Esta posición influye significativamente en la eficacia, la calidad y el rendimiento general del proceso de corte.

En terminología de corte por láser:

La posición óptima de enfoque varía en función de factores como el tipo de material, el grosor, la velocidad de corte y la calidad de corte deseada. El ajuste adecuado del enfoque es crucial para lograr cortes limpios y precisos y maximizar la capacidad de corte del láser.

A continuación se presenta un diagrama esquemático que ilustra estas posiciones de enfoque:

Comprender y controlar la posición de enfoque es esencial para optimizar las operaciones de corte por láser, ya que afecta directamente a la intensidad del haz en la zona de corte, a la anchura de la sangría y a la calidad general del corte.

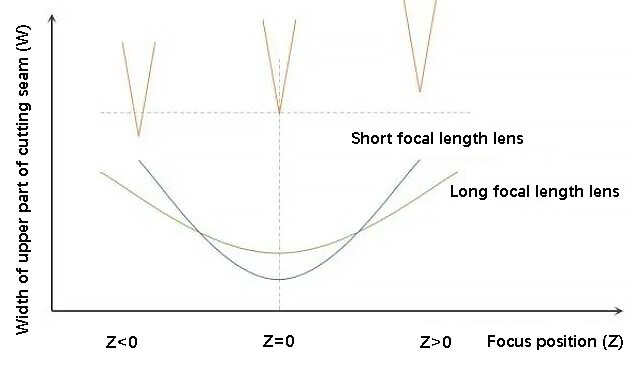

La siguiente figura muestra la relación de variación entre la posición de enfoque (Z) y la anchura (W) de la parte superior de la costura de corte del material de procesado.

Cuando el foco está en la superficie de la placa, la anchura del corte es la más estrecha.

Al cambiar la posición del foco, ya sea positiva o negativa desenfocarla anchura del corte se ampliará.

El grado de ampliación de la anchura del corte varía en función de la longitud focal de la lente del cabezal de corte y de la profundidad focal. En general, cuanto menor sea la distancia focal y menor la profundidad focal, mayor será la variación de la anchura del corte con la posición focal.

Antes de cortar cualquier material, es necesario ajustar la distancia entre el foco y el material.

Normalmente, la elección de la posición de enfoque variará en función del tipo de material que se corte, por lo que es fundamental seleccionarla adecuadamente.

Cuando el foco se sitúa por encima del material de corte, el haz de luz se extenderá y difundirá en la costura de corte tras alcanzar la superficie del material. Esto hará que la parte inferior del corte sea mayor que la superior.

Este tipo de enfoque es adecuado para el corte oxidativo, como el oxicorte de acero al carbono, ya que permite que el oxígeno llegue a la parte inferior de la pieza y participe en una reacción de oxidación suficiente. Además, el corte más grande en la parte inferior también ayuda a eliminar la escoria.

Para el oxicorte de acero al carbono, un mayor desenfoque positivo dentro de un cierto rango dará como resultado un mayor tamaño de punto en la superficie del material, así como una superficie de corte más brillante y lisa. Sin embargo, más allá de un cierto rango, la energía de la parte inferior puede no ser suficiente, lo que puede dar lugar a un corte impermeable o a escoria colgando en el fondo.

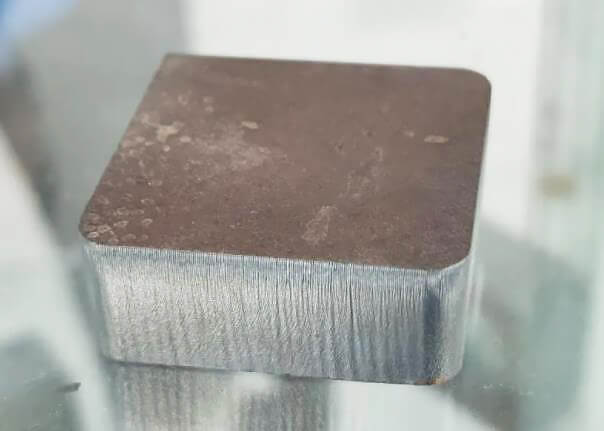

Láser de 2KW - enfoque positivo cortando acero al carbono de 15mm con oxígeno

El corte con foco negativo consiste en colocar el foco dentro de la placa, garantizando así que la parte inferior del corte tenga suficiente densidad de energía.

El corte es más ancho en la parte superior y más estrecho en la inferior. La parte superior experimenta una mayor amplitud de corte, lo que mejora la fluidez de la masa fundida. Sin embargo, la parte inferior tiene una menor amplitud de corte y requiere un mayor flujo de aire.

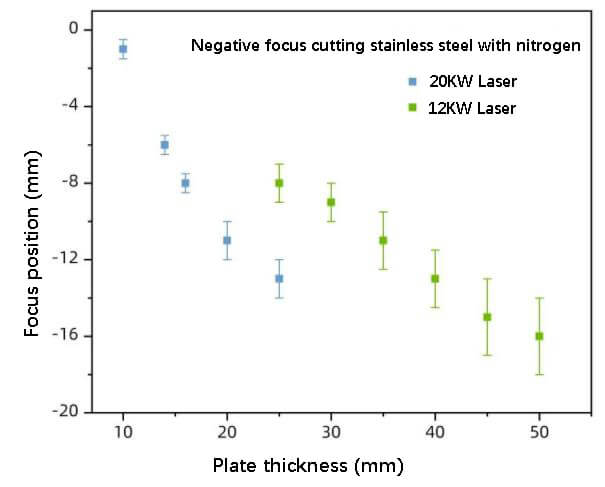

El desenfoque negativo suele utilizarse cuando corte con aire o nitrógeno.

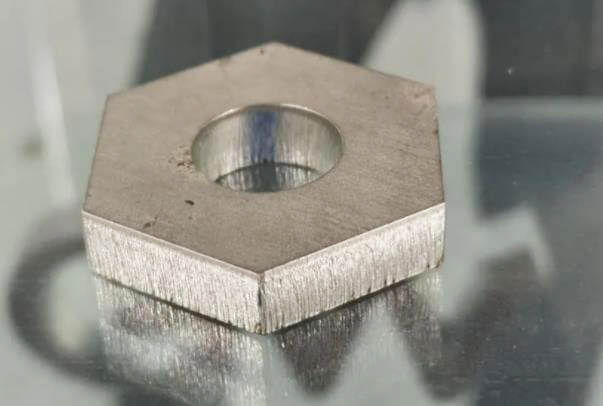

Láser 6kW - enfoque negativo corte 10mm acero inoxidable con nitrógeno

Durante el corte con foco cero, se puede obtener el tamaño de punto más pequeño en la superficie de la placa. El resultado es un rango de fusión relativamente estrecho y un corte más pequeño, lo que lo hace adecuado para el corte de alta precisión de materiales finos.

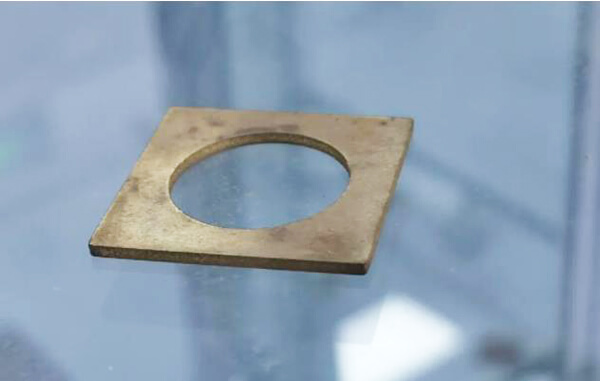

Láser de 2KW - enfoque cero cortando latón de 1mm con nitrógeno

Características de corte y ámbito de aplicación de las distintas posiciones de enfoque

|

Posición de enfoque | Características de corte |

Ámbito de aplicación |

Enfoque positivo | La hendidura de la parte inferior de la placa es mayor que la de la parte superior, lo que ayuda a que la parte inferior participe en la reacción de oxidación completa y en la descarga de escoria. | Corte por oxígeno de acero al carbono |

Enfoque negativo | El foco está en el interior de la placa, y la costura de corte de la parte superior de la placa es mayor, lo que garantiza que la parte inferior tenga suficiente densidad de energía. | Corte con nitrógeno/aire de acero inoxidable, acero al carbono, acero galvanizado, aluminio y cobre |

Enfoque cero | La hendidura es la más estrecha y la precisión de mecanizado es alta | Corte de láminas

Corte de precisión |

En los últimos años, el rango de potencia de los láseres de fibra ha ido aumentando anualmente, y aplicaciones de corte por láser han pasado de kilovatios a 10.000 vatios.

Nuestra fábrica de láser ha estado explorando continuamente la aplicación de láseres de alta potencia y ha desarrollado una salida de láser HBF (modo plano de alto brillo) única. Esta salida garantiza una excelente calidad de corte para placas gruesas, al tiempo que tiene en cuenta la necesidad de un corte fino eficiente. corte de chapa.

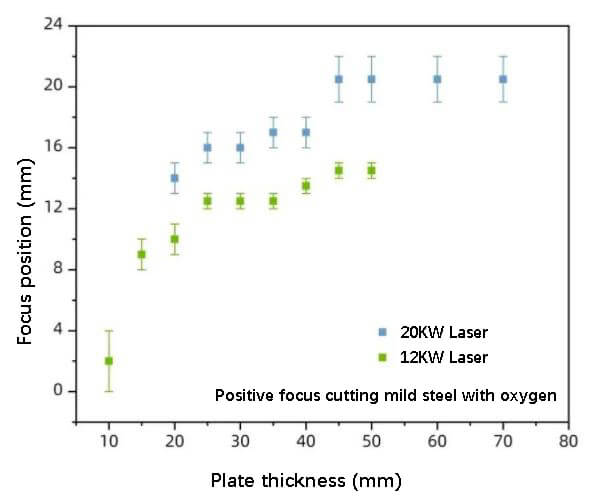

Enfoque positivo en el corte de acero dulce con oxígeno

Enfoque negativo en corte de acero inoxidable con oxígeno

En las aplicaciones de corte reales, es necesario seleccionar la posición de enfoque adecuada en función de los requisitos de corte específicos.