¿Por qué las muescas alteran drásticamente el comportamiento de fractura de los metales? Este artículo explora el impacto de las muescas en la resistencia a la tracción y la morfología de la fractura de diferentes metales, revelando variaciones significativas debidas a la plasticidad del material. Mediante el examen de ensayos de tracción en acero, aluminio y fundición dúctil, se muestra cómo las muescas pueden aumentar o disminuir la resistencia del material. Los lectores comprenderán cómo las discontinuidades estructurales afectan al comportamiento del metal bajo tensión y las implicaciones para las aplicaciones de ingeniería.

En el proceso de fundición y conformado, los materiales metálicos producen inevitablemente defectos internos, como inclusiones y segregación, que pueden provocar la discontinuidad de la estructura interna.

Además, la forma de los escalones de las ranuras, los orificios de posicionamiento, los bordes y las esquinas de los componentes mecánicos y de equipamiento también pueden afectar a la continuidad de la estructura de la superficie externa de las piezas.

La discontinuidad estructural puede provocar la concentración de tensiones en posiciones locales de las piezas durante su uso. Estas estructuras suelen considerarse "muescas" en ingeniería.

Estas muescas provocan la concentración de tensiones en los materiales y cambian el estado de tensión y deformación de la raíz de la muesca. Por ejemplo, durante el proceso de tracción, el estado de tensión en la raíz de la muesca cambia de tensión unidireccional a tensión bidireccional o tridireccional, y la deformación plástica cerca de la punta de la muesca se restringe significativamente.

La influencia de las muescas en el comportamiento de fractura de los materiales difiere debido a la plasticidad variable de los materiales. Sin embargo, pocos estudiosos comparan directamente el comportamiento en fractura de probetas entalladas de diferentes materiales metálicos plásticos.

Así, los investigadores realizaron ensayos de tracción en tres materiales metálicos comparar la resistencia a la tracción y la morfología de fractura de probetas con muescas. Este estudio tiene como objetivo comprender el impacto de las muescas en la resistencia a la tracción y el comportamiento de fractura de diferentes materiales plásticos.

En la prueba se emplearon tres tipos de metal materiales, a saber, acero 10CrNi3MoV, aleación de aluminio 5083 y fundición dúctil 500-7, cada uno con diferentes niveles de plasticidad.

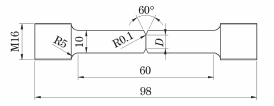

Siguiendo los requisitos técnicos estipulados en la sección Método de ensayo a temperatura ambiente de Materiales metálicos Ensayo de tracción Parte 1 (GB/T 228.1-2010), se procesaron muestras de ensayo de tracción cilíndricas R4 y se realizó una muesca en forma de V en el centro de la sección paralela de cada muestra.

El ángulo de la muesca era de 60°, el radio de la punta de la muesca era de 0,1 mm y el diámetro de la raíz D de la muesca era de 6 mm, 8 mm o 10 mm (con las correspondientes profundidades de muesca de 2 mm, 1 mm y 0 mm, respectivamente, y una probeta lisa sin muescas).

La forma y las dimensiones de la probeta de tracción se indican en la figura 1.

Fig. 1 Forma y tamaño de la probeta de tracción

La máquina de ensayo universal electrónica se utilizó para realizar el ensayo de tracción a una velocidad de 1 mm/min. La tabla 1 muestra los resultados del ensayo de tracción realizado sobre muestras lisas de los tres materiales.

De la tabla se desprende que existe una diferencia significativa en el alargamiento tras fractura A de los tres materiales. En concreto, el alargamiento tras fractura del acero 10CrNi3MoV es mayor que el de la aleación de aluminio 5083 y la fundición dúctil 500-7.

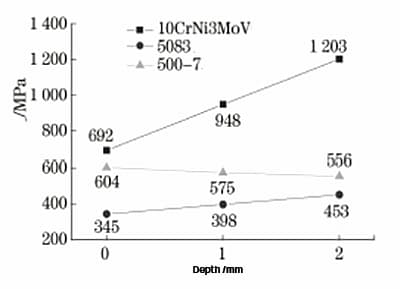

La tabla 2 presenta la resistencia a la tracción de las muestras lisas y entalladas de los tres materiales. De la tabla se desprende que la resistencia a la tracción de las muestras entalladas de acero 10CrNi3MoV y de aleación de aluminio 5083 es superior a la de las muestras lisas, mientras que la resistencia a la tracción de las muestras entalladas de fundición dúctil 500-7 es inferior a la de las muestras lisas.

Tabla 1 Propiedades de tracción de probetas lisas de tres materiales

| Material | Límite elástico Rp0.2/MPa | Resistencia a la tracción Rm/MPa | Alargamiento tras la fractura A/% | Reducción de la superficie Z/% |

| Acero 10CrNi3MoV | 635 | 692 | 27.5 | 78.1 |

| Aleación de aluminio 5083 | 175 | 345 | 16.4 | 21.7 |

| 500-7fundición nodular | 400 | 604 | 10.2 | 7.4 |

Tabla 2 Resistencia a la tracción de probetas lisas y probetas entalladas de tres materiales

| Material | Muestra lisa | Muestra con profundidad de entalladura de 1 mm | Muestra con profundidad de entalladura de 2 mm |

| Acero 10CrNi3MoV | 692 | 948 | 1203 |

| Aleación de aluminio 5083 | 345 | 398 | 453 |

| 500-7fundición nodular | 604 | 575 | 556 |

La figura 2 muestra las curvas de profundidad de entalladura de resistencia a la tracción de tres materiales diferentes.

Como se demuestra en la Figura 2, la resistencia a la tracción del acero 10CrNi3MoV y de la aleación de aluminio 5083 aumenta con el incremento de la profundidad de la entalla.

Concretamente, el aumento en el acero 10CrNi3MoV es mayor que en la aleación de aluminio 5083.

Por ejemplo, a una profundidad de entalla de 2 mm, la resistencia a la tracción de la primera es 1,74 veces la de la muestra lisa, mientras que la de la segunda es 1,31 veces.

Sin embargo, en el caso de la fundición dúctil 500-7, la relación entre la resistencia a la tracción y la profundidad de entalla es opuesta a la del acero 10CrNi3MoV y la aleación de aluminio 5083.

En otras palabras, la resistencia a la tracción disminuye al aumentar la profundidad de la muesca.

A una profundidad de entalla de 2 mm, la resistencia a la tracción es 0,92 veces la de la muestra lisa.

Fig. 2 Curva de relación entre la resistencia a la tracción y la profundidad de entalla de diferentes muestras de metal plástico

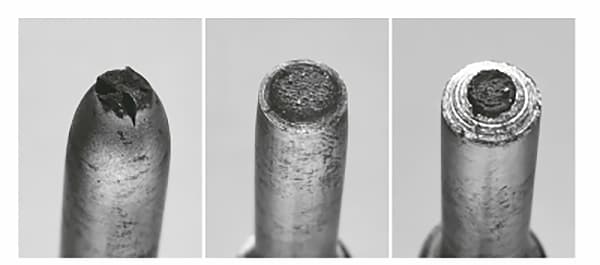

La figura 3 muestra la macromorfología de las superficies de fractura tanto de las muestras lisas de acero 10CrNi3MoV como de las muestras entalladas con distintas profundidades.

Como se muestra, la superficie de fractura de la muestra lisa presenta la típica forma de cono de copa. Esta muestra también demuestra una buena plasticidad con un alargamiento tras fractura de 27,5% y una reducción de área de 78,1%.

Por el contrario, el espécimen entallado experimentó necking, y la reducción de área fue de 33% para el espécimen con una profundidad de entalladura de 2mm.

Fig. 3 Macromorfología de la probeta lisa y de la probeta con entalla del acero 10CrNi3MoV

A medida que aumenta la profundidad de la entalladura, el área del labio de cizalladura en el borde de fractura disminuye gradualmente, mientras que el área de la fibra central aumenta gradualmente.

Con una profundidad de muesca de 2 mm, el área de la fibra central representa 90% del área total, como se muestra en la Fig. 4a.

La Fig. 4b muestra la morfología SEM de la región indicada por la flecha en la Fig. 4a.

La figura ilustra que la zona de fibras del núcleo de la muestra presenta un patrón de fractura de hoyuelos con las características típicas de las fracturas por tracción. Esto indica que la posición inicial de la muestra sometida a tracción se encuentra en la zona central de la muestra.

Fig. 4 Morfología SEM de la superficie de fractura de la probeta con 2 mm de profundidad de entalla del acero 10CrNi3MoV.

Las figuras 5 y 6 muestran la morfología macro y SEM de las superficies de fractura de las muestras de aleación de aluminio 5083, incluidas las muestras lisas y con muescas.

Las superficies de fractura de las muestras lisas presentan las típicas características de fractura por cizallamiento a 45°, con cierta deformación axial y necking. El alargamiento tras la fractura es de 16,4%, y la reducción de área es de 21,7%, como se muestra en la Fig. 5a.

La muestra con una profundidad de entalla de 1 mm tiene una carga de fractura de 20,00 kN, que es 13,74 kN superior a la carga de fluencia de la muestra lisa, lo que indica una clara deformación plástica en la superficie de fractura.

La superficie de fractura es dentada y muestra cierta direccionalidad, produciéndose el inicio de la grieta en la muesca del borde. La parte principal cerca de la posición de inicio de la grieta muestra fractura de fibra, y la zona dentada consiste en fractura de fibra y fractura por cizallamiento a 45°, como se ilustra en la Fig. 5b y la Fig. 6a.

Además, son visibles zonas claras de fallo por cizallamiento y zonas de fibras con características normales de fallo por tracción, como se demuestra en las Fig. 6b y Fig. 6c.

En el caso de la probeta con una profundidad de entalla de 2 mm, su carga de rotura es de 12,83 kN, inferior a la carga de fluencia de la probeta lisa. La reducción del área es casi 0, y la superficie de fractura es principalmente fibrosa, como se muestra en la Fig. 5c, Fig. 6d y Fig. 6e. Sólo los bordes muestran zonas obvias de fallo por cizallamiento, como se muestra en la Fig. 6e.

Fig. 5 Macromorfología de la muestra lisa y de la muestra con muesca de la aleación de aluminio 5083

Fig. 6 Morfología SEM de la probeta entallada de aleación de aluminio 5083

La Fig. 7 ilustra la macromorfología de las muestras lisas y entalladas de fundición dúctil 500-7, así como la morfología SEM de la fractura de la muestra lisa.

La muestra lisa presenta cierta deformación plástica sin necking aparente, con una reducción de área de 7,4%, como se muestra en la Fig. 7a);

El espécimen entallado, por otro lado, casi no muestra reducción de área ni deformación plástica, como se muestra en las Fig. 7b) y Fig. 7c);

No hay diferencias significativas entre las superficies de fractura de las muestras lisas y las entalladas, ya que ambas presentan hendiduras, indicativas de fractura frágil.

La Fig. 7d) ilustra la morfología de clivaje de las muestras lisas.

Fig. 7 Macro morfología y morfología SEM de fractura de la muestra de tracción de fundición dúctil 500-7

La presencia de una muesca hace que un estado de tensión uniaxial uniforme se transforme en un estado de tensión triaxial no uniforme durante el proceso de tracción, lo que provoca una evidente concentración de tensiones en la raíz de la muesca. La muesca también restringe la punta y limita la deformación de la misma.

Debido a la diferente plasticidad de los materiales, las muescas pueden provocar distintos grados de concentración de tensiones y aglutinamiento durante todo el proceso de deformación plástica, lo que se traduce en diferentes efectos sobre la resistencia a la tracción de los distintos materiales.

El acero 10CrNi3MoV tiene buena plasticidad, y la probeta lisa a tracción tiene buena capacidad de deformación lateral y axial. Aunque las probetas entalladas experimentan el efecto de agarrotamiento de la entalla, durante el proceso de tracción sigue habiendo cierta deformación plástica que puede amortiguar la concentración de tensiones causada por la entalla.

La posición de iniciación de la grieta para probetas de tracción con diferentes profundidades de entalla se localiza en el centro de la probeta, donde hay una gran zona de fibra que presenta características de fractura normal por tracción con una fractura en hoyuelo. Cuando la tensión axial en el centro supera la resistencia a la fractura por tracción normal del propio material, la probeta se agrieta. Debido a la restricción de la muesca, la deformación plástica tangencial contribuye menos a la liberación de la tensión, y el nivel de tensión de todo el plano de fractura es muy alto cuando se produce la fractura.

Durante el proceso de iniciación de la grieta y su expansión hacia el exterior, toda la fractura presenta una fractura en hoyuelo causada por la superación de la resistencia normal a la fractura por tracción, con sólo un pequeño número de labios de cizallamiento en el borde, que se caracteriza por la fractura tangencial.

La superficie de fractura de la muestra lisa de aleación de aluminio 5083 es una típica fractura por cizalladura a 45° con cierta deformación axial y necking. Cuando la muesca de la muestra es de 1 mm, la posición de inicio de la grieta se encuentra en el borde de la muestra.

Durante el ensayo de tracción, si la tensión supera el límite elástico, empieza a producirse una deformación por cizallamiento en un ángulo de 45° cerca de la muesca de la muestra, y la fractura sigue contrayéndose durante el ensayo. La deformación por cizallamiento se producirá en toda la sección de la muesca en la dirección de 45°, provocando la liberación de la tensión en el lugar donde se produce la deformación por cizallamiento.

Sin embargo, debido a la concentración de tensiones cerca de la punta de la muesca y a la incapacidad de producir una gran cantidad de deformación por cizallamiento, la tensión axial aumenta gradualmente.

Cuando la carga en el borde de la muesca supera la resistencia a la fractura, se produce un fallo local por tracción normal desde el borde, y la tensión axial se transmite posteriormente a toda la fractura.

Durante el proceso de propagación de la fractura, la probeta se dañará a lo largo de la parte que ha sufrido la deformación por cizalladura de 45°, formando una fractura dentada.

Para una probeta con una muesca de 2 mm, la posición de inicio de la grieta se sitúa en la unión de la deformación plástica y elástica de la sección de la muesca.

Dado que la tensión en el momento de la fractura de la probeta entallada no supera el límite elástico, la probeta no sufre una gran zona de deformación en la dirección de cizalladura de 45°.

Cuando la tensión en la raíz de la muesca supera el límite elástico de la muestra, se produce una pequeña deformación plástica debido a la concentración de tensiones.

Sin embargo, debido al efecto de unión de la muesca y a las características de movimiento del sistema de deslizamiento de aleación de aluminio, la muestra no puede sufrir una deformación plástica significativa en la dirección radial, y la zona de deformación plástica no puede extenderse hasta el centro de la muestra. Como resultado, la fuerza máxima se soporta en la unión de la zona de deformación plástica y la zona de deformación elástica.

Si la fuerza máxima supera la resistencia a la fractura del material, se produce un fallo por tensión normal en la fuerza máxima, que se extiende a toda la sección de la muesca. La superficie de fractura muestra una forma de hoyuelo con características de fractura por tensión normal.

Por otra parte, la superficie de fractura de la muestra lisa de fundición dúctil 500-7 aparece plana, perpendicular a la dirección de la tensión y con claras características de fragilidad. La probeta lisa experimenta cierta deformación axial y radial durante el proceso de tracción, que resulta del esfuerzo cortante máximo.

Las probetas entalladas producen concentración de tensiones en el borde, y la tensión en el proceso de tracción alcanza antes la resistencia a la fractura, provocando que la probeta comience a agrietarse y se expanda rápidamente a toda la sección.

Debido al estado de unión de la muesca y a la tendencia a la fragilidad del material, la capacidad de la probeta para aliviar la concentración de tensiones cerca de la muesca mediante deformación plástica es escasa. Por lo tanto, la tensión normal de la probeta desde la muesca hasta el centro será significativamente diferente.

En general, las discontinuidades en la forma provocan concentraciones de tensión.

En los materiales frágiles, la concentración de tensiones puede provocar la fractura prematura de la probeta, lo que conduce a una disminución de la resistencia.

A medida que aumenta la profundidad de la muesca, la concentración de tensiones en la raíz es mayor, lo que provoca una fractura más temprana de la probeta y una menor resistencia a la tracción.

Sin embargo, el material plástico de la punta de la muesca puede aliviar la concentración de tensiones al sufrir cierto grado de deformación plástica y redistribuir la tensión a lo largo de la sección de la muesca.

Basado en el tercer teoría de la fuerzaEl esfuerzo cortante máximo es el principal factor que provoca la deformación plástica y el fallo de los materiales, mientras que el esfuerzo normal es muy inferior al esfuerzo normal máximo que puede provocar la fractura y el fallo del material.

En las probetas entalladas, el estado de ligadura limita la deformación del material a lo largo de la dirección del esfuerzo cortante máximo, lo que provoca que el modo de fractura cambie de corte a tracción y, en consecuencia, aumente la resistencia a la tracción.

En el caso de los materiales con mejor plasticidad, la deformación plástica puede dar lugar a una distribución más uniforme de la tensión en toda la muesca, y la sección donde se encuentra la muesca se acerca más a la resistencia teórica a la tracción del material, lo que da lugar a un aumento más significativo de la resistencia a la tracción.

La resistencia a la tracción de la probeta entallada de acero 10CrNi3MoV es significativamente superior a la de la probeta lisa. Sin embargo, si la plasticidad es insuficiente, o la unión de la entalla es significativa, y la deformación no puede extenderse hasta el centro, la sección entallada puede destruirse en la unión de la deformación elástica y plástica.

Algunas de las fuerzas de interfaz permanecen en la zona elástica antes de la fractura. Como resultado, la resistencia a la tracción de la probeta con muesca de la aleación de aluminio 5083 es mayor que la de la probeta lisa, pero el aumento es menor que el del acero 10CrNi3MoV.

Además, cuanto más profunda es la muesca, menor es la deformación plástica que puede permitir que el núcleo de la probeta alcance la resistencia teórica a la tracción. En consecuencia, la resistencia cerca de la entalladura disminuye menos, lo que conduce a un aumento de la resistencia a la tracción de la probeta entallada.

(1) Las muescas provocan la concentración de tensiones en los materiales sometidos a ellas.

En los materiales que presentan una buena plasticidad, la concentración de tensiones en la sección de la muesca puede aliviarse llevando a cabo una deformación plástica de la punta de la muesca. Este proceso ayuda a distribuir la tensión uniformemente sin comprometer la resistencia del material.

Sin embargo, en el caso de los materiales frágiles, la punta de la muesca tiene una capacidad de deformación plástica limitada, lo que dificulta el alivio eficaz de la concentración de tensiones. Como resultado, la concentración de tensiones puede provocar el fallo local del material, que a su vez puede extenderse por toda la sección, reduciendo en última instancia la resistencia global del material.

(2) La entalla cambiará el estado de tensión y el modo de fractura de los materiales plásticos durante la deformación.

La tensión de fractura de los materiales plásticos cambia de tensión cortante a tensión normal, lo que provoca que el modo de fractura cambie de fractura cortante a fallo por tracción normal axial. Esto significa que las muescas suelen aumentar el esfuerzo de tracción. resistencia de los materialesy cuanto mayor sea la plasticidad, mayor será la proporción de fallo por tracción normal y más notable el aumento de la resistencia a la tracción.

Sin embargo, en el caso de los materiales frágiles, el efecto de la concentración de tensiones en la entalla provoca un gradiente significativo de la tensión normal desde la raíz de la entalla hasta el centro de la muestra durante la fractura. Como resultado, se formará inicialmente una microfisura en la raíz y se propagará rápidamente hacia el centro, lo que conducirá a una reducción de la resistencia a la tracción sin un cambio en el modo de fractura.