¿Te has preguntado alguna vez por qué algunos materiales se doblan y otros se rompen? Esta entrada del blog explora el fascinante mundo de las propiedades de los materiales, centrándose en la elasticidad, la rigidez, la resistencia y la dureza. Al final, entenderá cómo afectan estas propiedades a todo, desde piezas de maquinaria hasta objetos cotidianos.

El módulo elástico es un parámetro de rendimiento fundamental en la ciencia y la ingeniería de materiales.

Aunque se utilizan numerosos parámetros para caracterizar los materiales, el módulo elástico, la rigidez, la resistencia y la dureza son algunos de los más utilizados. Sin embargo, estos conceptos suelen malinterpretarse o confundirse. Examinemos estas propiedades para comprender mejor sus relaciones y distinciones.

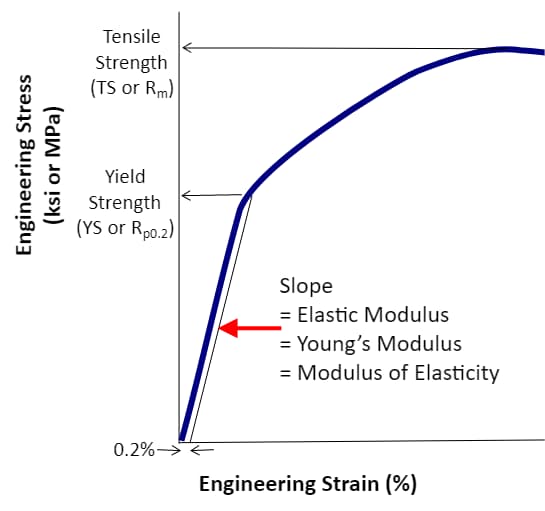

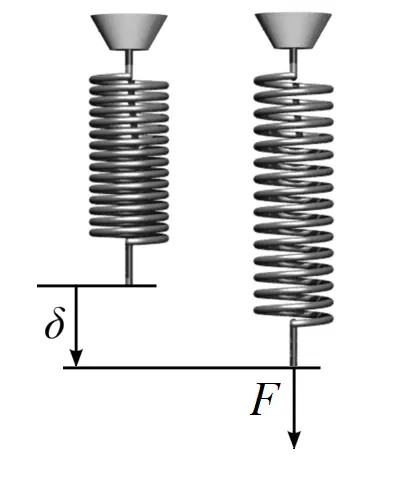

El módulo elástico, también conocido como módulo de Young, cuantifica la resistencia de un material a la deformación elástica. Un módulo elástico más alto indica una mayor capacidad para soportar la deformación bajo una tensión aplicada. Dentro del rango elástico, la relación entre tensión y deformación es lineal y proporcional, siguiendo la ley de Hooke. El módulo elástico se define como la relación entre la tensión y la deformación en esta región lineal.

Como propiedad intrínseca del material, el módulo elástico refleja la fuerza de los enlaces interatómicos, intermoleculares o iónicos dentro de la estructura del material. En él influyen factores como la composición química, la estructura cristalina y la temperatura. En general, el módulo elástico de un material disminuye al aumentar la temperatura. Este principio se aprovecha en procesos metalúrgicos como la forja, donde el calentamiento de las piezas antes de darles forma reduce tanto el módulo elástico como el límite elástico, lo que facilita la deformación en comparación con el trabajo a temperatura ambiente.

Comprender el módulo elástico es crucial para la selección de materiales en el diseño de ingeniería, ya que influye directamente en la rigidez de un componente, la deflexión bajo carga y el rendimiento estructural general. También desempeña un papel fundamental en la predicción del comportamiento de los materiales en diversas aplicaciones, desde la aeroespacial hasta la ingeniería civil.

El tratamiento térmico de materiales metálicos abarca una serie de procesos, entre los que se incluyen:

Tratamientos térmicos a granel:

Tratamientos térmicos superficiales:

Estos procesos de tratamiento térmico pueden alterar significativamente la microestructura del material, dando lugar a cambios sustanciales en las propiedades mecánicas, tales como:

Sin embargo, el módulo elástico, también conocido como módulo de Young, viene determinado principalmente por las fuerzas de enlace interatómico dentro del material. Estas fuerzas son inherentes a la composición del material y a su estructura cristalina, y se ven menos afectadas por los procesos de tratamiento térmico.

El módulo elástico suele variar sólo unos 3-5% debido al tratamiento térmico, lo que se considera insignificante para la mayoría de las aplicaciones de ingeniería. Esta ligera variación puede atribuirse a:

Dado este impacto mínimo, los ingenieros y científicos de materiales suelen tratar el módulo elástico como un valor constante para un material determinado en las aplicaciones prácticas. Este enfoque simplifica los cálculos y los procesos de selección de materiales sin comprometer significativamente la precisión.

Cabe señalar que, si bien el tratamiento térmico puede no alterar sustancialmente el módulo elástico, otros factores como la temperatura durante el uso, la deformación plástica severa o los cambios significativos en la composición pueden tener efectos más pronunciados sobre esta propiedad.

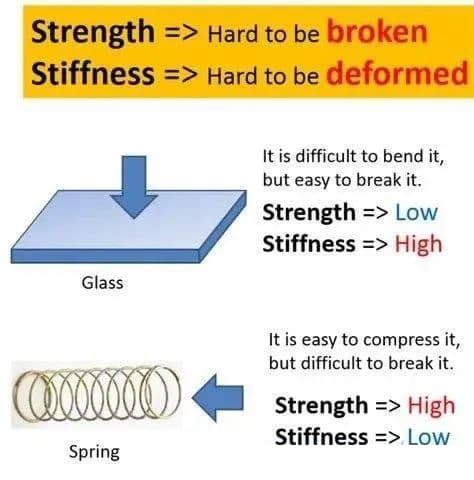

Rigidez

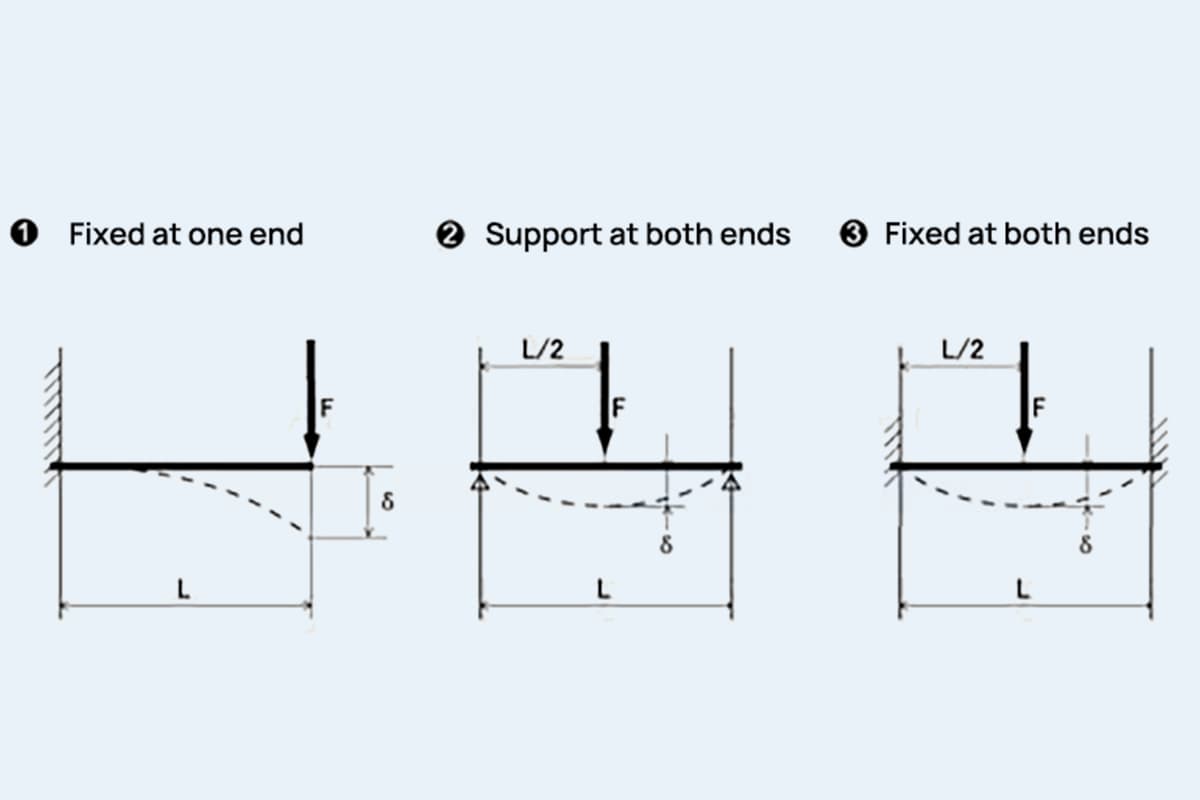

La rigidez es una propiedad mecánica crítica que cuantifica la resistencia de una pieza a la deformación elástica cuando se somete a fuerzas externas. Se rige por dos factores principales: la geometría de la pieza y las propiedades del material. La geometría abarca elementos estructurales como el área de la sección transversal, el momento de inercia y el diseño general, mientras que las propiedades del material están representadas principalmente por el módulo elástico (módulo de Young). Para una configuración estructural dada, un módulo elástico más alto se correlaciona directamente con una mayor rigidez.

En aplicaciones de ingeniería de precisión, como el diseño de máquinas herramienta, la rigidez desempeña un papel fundamental para mantener la precisión operativa. El husillo de una máquina herramienta es un ejemplo excelente de rigidez. Durante el funcionamiento, el husillo debe mantener su estabilidad dimensional bajo diversas cargas para garantizar una precisión de mecanizado constante. Cualquier deformación elástica del husillo puede provocar errores de posición, irregularidades en el acabado superficial y una reducción general de la calidad de la pieza.

Al diseñar componentes de máquinas herramienta como los husillos, los ingenieros deben optimizar tanto la geometría estructural como la selección de materiales. A menudo se emplean técnicas avanzadas de análisis de elementos finitos (FEA) para simular y predecir las características de rigidez en distintas condiciones de carga. A menudo se utilizan materiales con altos módulos elásticos, como aceros para herramientas o compuestos cerámicos. Además, pueden incorporarse características de diseño innovadoras como nervaduras, configuraciones de eje hueco o sistemas de materiales híbridos para aumentar la rigidez sin penalizar excesivamente el peso.

Hay que tener en cuenta que, aunque una alta rigidez suele ser deseable, debe equilibrarse con otras consideraciones de diseño, como el peso, el coste, la facilidad de fabricación y las características de amortiguación. En algunos casos, la flexibilidad controlada puede diseñarse intencionadamente en un sistema para absorber vibraciones o acomodar la expansión térmica.

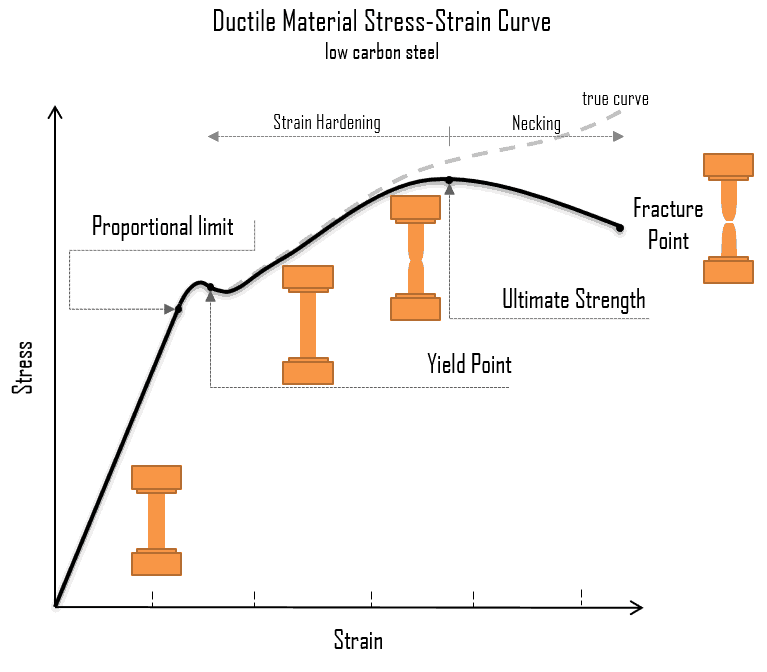

La resistencia es un parámetro crítico utilizado para evaluar la capacidad de carga de un componente o pieza dentro de su contexto operativo. Esta propiedad es fundamental para determinar la integridad estructural y los límites de rendimiento de los materiales en diversas condiciones de estrés.

En el caso de los materiales frágiles, como el hierro fundido o la cerámica, utilizamos principalmente la resistencia a la tracción final (UTS) o la resistencia a la compresión para evaluar el posible fallo. Estos materiales suelen fallar sin una deformación plástica significativa, por lo que la resistencia última es un criterio de diseño crucial.

En cambio, para los materiales dúctiles o elásticos, como muchos aceros y aleaciones de aluminio, empleamos un doble enfoque:

Los ingenieros deben tener en cuenta tanto el límite elástico como el límite de tracción al diseñar con materiales elásticos para garantizar que los componentes no sólo eviten la deformación permanente en condiciones normales de funcionamiento, sino que también mantengan un margen de seguridad suficiente contra fallos catastróficos.

Además, también pueden tenerse en cuenta factores como la resistencia a la fatiga para cargas cíclicas, la resistencia a la fluencia para aplicaciones a altas temperaturas y la resistencia al impacto para situaciones de carga dinámica, en función de los requisitos específicos de la aplicación y de las condiciones ambientales.

La dureza es una propiedad fundamental de los materiales que cuantifica su resistencia a la deformación plástica localizada inducida por la indentación mecánica o la abrasión. En metalurgia y fabricación, los ensayos de dureza consisten en aplicar una fuerza controlada a la superficie de un material utilizando penetradores normalizados de distintas geometrías (por ejemplo, esférica, piramidal o cónica). A continuación, se mide el tamaño o la profundidad de la indentación resultante para calcular el valor de dureza.

La relación entre la dureza y las demás propiedades mecánicas de un material es compleja pero significativa. En general, la dureza se correlaciona positivamente con el límite elástico y la resistencia a la tracción. Los materiales con mayor límite elástico suelen presentar mayor resistencia a la deformación plástica, lo que se traduce en valores de dureza más elevados. Sin embargo, es importante tener en cuenta que la dureza no es una medida directa de la resistencia, sino más bien un indicador de la resistencia de un material a la deformación localizada.

Los valores de dureza dependen de varios factores:

Existen varios ensayos de dureza normalizados, como Brinell, Rockwell, Vickers y Knoop. Cada ensayo es adecuado para materiales o aplicaciones específicos y proporciona valores en diferentes escalas. Comprender la relación entre la dureza y otras propiedades de los materiales es crucial para la selección de materiales, el control de calidad y la predicción del rendimiento de los componentes en aplicaciones de fabricación e ingeniería.

Aunque el módulo elástico y la dureza son propiedades distintas de los materiales, existe una relación compleja entre ellas, sobre todo en metales y cerámicas. Aunque miden aspectos diferentes del comportamiento de los materiales, a menudo se observan correlaciones.

El módulo elástico, también conocido como módulo de Young, cuantifica la resistencia de un material a la deformación elástica bajo carga. Es una propiedad intrínseca del material que refleja la fuerza de la unión atómica. Por otro lado, la dureza mide la resistencia de un material a la deformación plástica localizada, normalmente por indentación.

En muchos materiales, especialmente los metales, existe una correlación positiva entre el módulo elástico y la dureza. Esta relación se debe a que ambas propiedades están influidas por la fuerza de los enlaces interatómicos. Los materiales con enlaces atómicos más fuertes tienden a tener módulos elásticos más altos y suelen ser más duros.

Sin embargo, es fundamental tener en cuenta que esta correlación no es universal ni lineal en todas las clases de materiales. Factores como la estructura cristalina, el tamaño de grano y las características microestructurales pueden influir significativamente en la dureza sin afectar necesariamente al módulo elástico en la misma medida.

Por ejemplo, los procesos de tratamiento térmico, como el endurecimiento por deformación, pueden aumentar sustancialmente la dureza de un metal con un impacto mínimo en su módulo elástico. Por el contrario, algunos materiales cerámicos pueden presentar una dureza elevada pero un módulo elástico relativamente bajo debido a sus características de unión únicas.

En la práctica, los ingenieros y científicos de materiales suelen utilizar relaciones empíricas entre el módulo elástico y la dureza para clases específicas de materiales, con el fin de estimar una propiedad a partir de la otra. Estas relaciones, aunque útiles, deben aplicarse con cautela y conociendo sus limitaciones y el contexto específico del material.