¿Qué hace que determinados materiales sean ideales para electrodos en aplicaciones de soldadura y electricidad? Este artículo profundiza en las propiedades de varios materiales para electrodos, como el cobre cromo-circonio, el cobre berilio, el cobre-óxido de aluminio, el tungsteno y el molibdeno. Explica cómo sus características únicas -como la conductividad, la dureza y la resistencia al desgaste- influyen en su rendimiento e idoneidad para distintos usos industriales. Al leerlo, comprenderá cómo seleccionar el mejor material para necesidades de soldadura específicas, equilibrando rendimiento y coste.

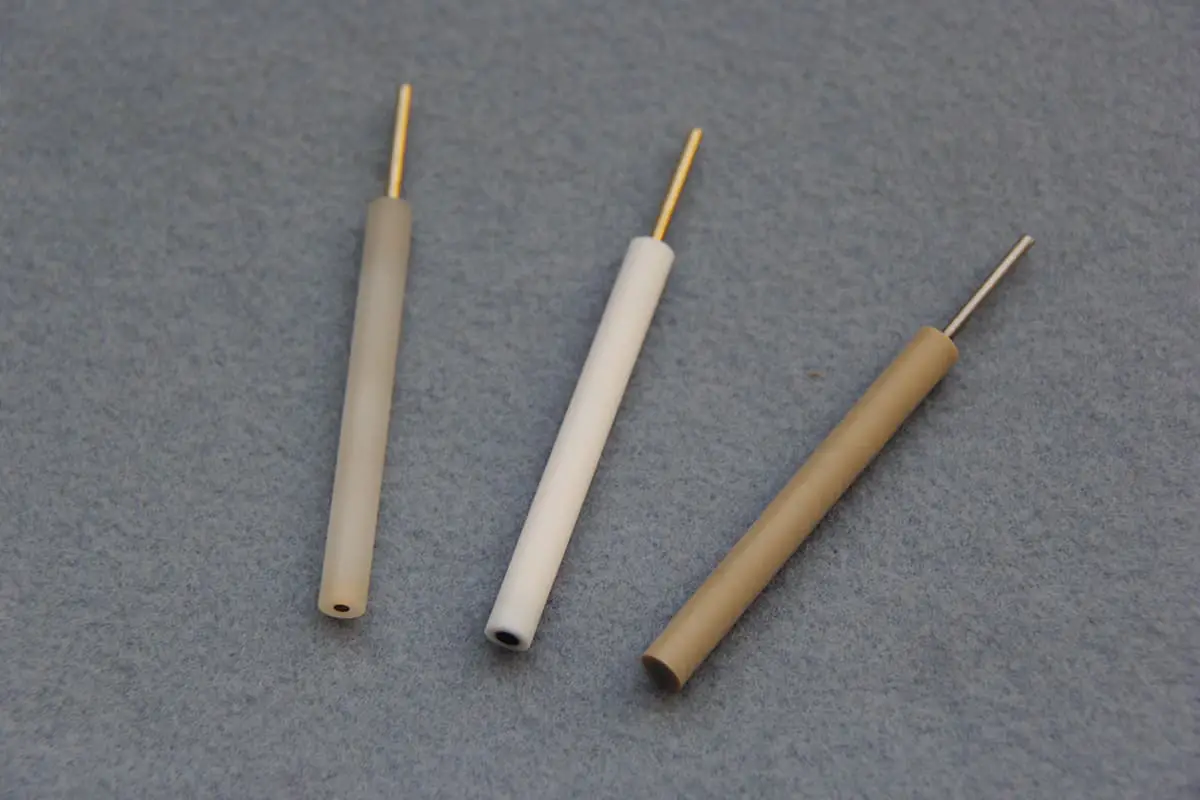

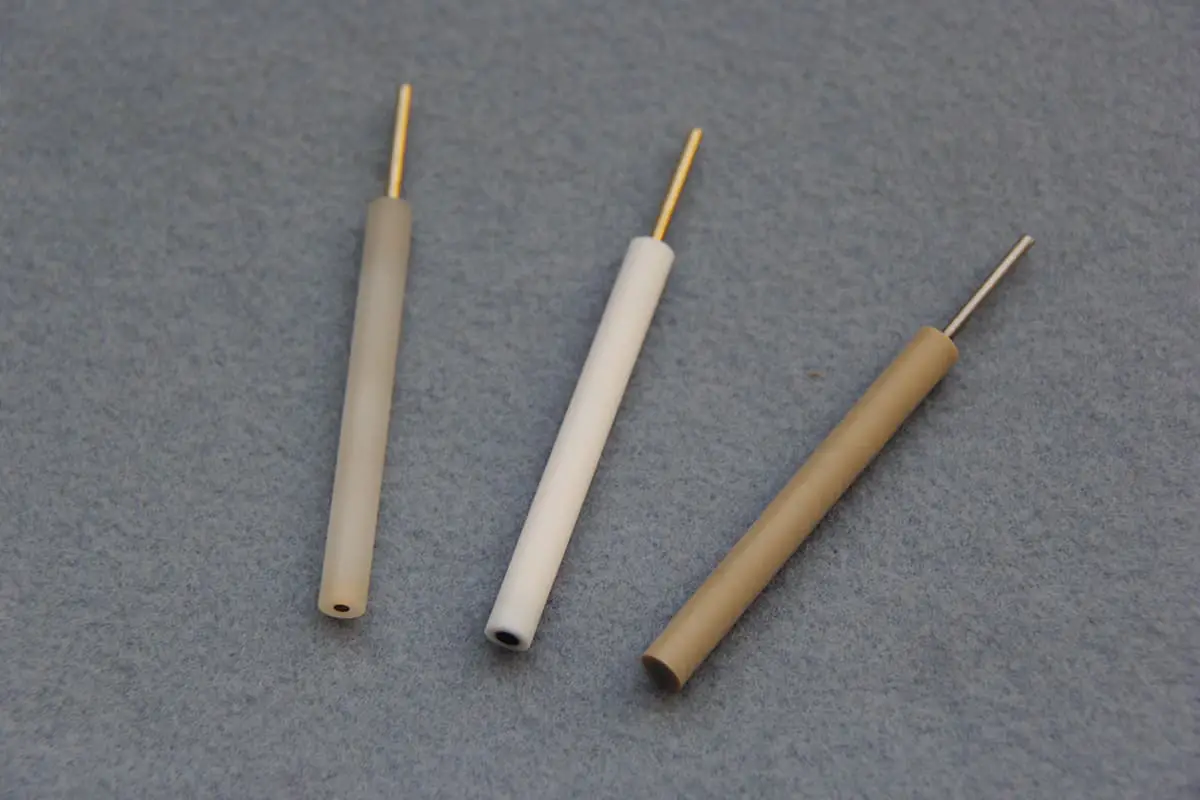

El cromo circonio cobre (CuCrZr) es el material más utilizado para los electrodos de soldadura por resistencia, determinado por sus excelentes propiedades fisicoquímicas y su rentabilidad.

1) El electrodo de Cromo-Zirconio-Cobre alcanza un buen equilibrio en cuatro indicadores de rendimiento de los electrodos de soldadura:

★ La excelente conductividad garantiza que la impedancia del circuito de soldadura se reduzca al mínimo, lo que se traduce en una soldadura de alta calidad.

★ Propiedades mecánicas a alta temperatura: una temperatura de reblandecimiento más elevada garantiza el rendimiento y la vida útil del material del electrodo en condiciones de soldadura a alta temperatura.

★ Resistencia al desgaste: el electrodo no se desgasta fácilmente, lo que prolonga su vida útil y reduce los costes.

★ Mayor dureza y resistencia - asegura que la cabeza del electrodo no se deforme fácilmente bajo ciertas presiones, garantizando calidad de soldadura.

2) Los electrodos son artículos de consumo en la producción industrial y se utilizan en grandes cantidades. Por tanto, su precio y coste son consideraciones importantes.

Dado su rendimiento superior, los electrodos de cromo, circonio y cobre son relativamente baratos y pueden satisfacer las necesidades de producción.

3) Los electrodos de cromo circonio cobre son adecuados para soldadura por puntos y soldadura por proyección de chapas de acero al carbono, chapas de acero inoxidable y chapas revestidas.

El material de cobre cromo-circonio es adecuado para la fabricación de tapas de electrodos, eslabones de electrodos, cabezas de electrodos, mangos de electrodos, mangos especiales de electrodos, etc. soldadura por proyección electrodos, ruedas de soldadura, boquillas conductoras y otras piezas de electrodos.

En comparación con el cobre circonio, el material de electrodos de cobre berilio (BeCu) presenta una mayor dureza (que alcanza HRB95~104), resistencia (hasta 800Mpa/n/mm2), y temperatura de reblandecimiento (hasta 650℃). Sin embargo, su conductividad eléctrica es notablemente inferior, lo que resulta menos deseable.

El material de electrodo de cobre de berilio (BeCu) es adecuado para soldar piezas de chapa sometidas a una presión considerable, así como materiales más duros, como el soldadura de juntas ruedas utilizadas para soldar cordones de soldadura.

También se utiliza para algunos componentes de electrodos de alta resistencia, como bielas de electrodos de manivela y transformadores utilizados por robots, debido a su excelente elasticidad y conductividad térmica. Es muy adecuado para la fabricación de pinzas de soldadura para la soldadura de espárragos.

A pesar de su elevado coste, el electrodo de cobre berilio (BeCu) suele considerarse un material de electrodo especial.

El cobre con óxido de aluminio (CuAl2O3), también conocido como cobre reforzado por dispersión, presenta una mayor resistencia (hasta 600Mpa/n/mm2) en comparación con el cobre circonio.

Presenta excelentes propiedades mecánicas a altas temperaturas (la temperatura de reblandecimiento alcanza los 900℃) y una buena conductividad eléctrica (índice de conductividad 80~85IACS%), junto con una excepcional resistencia al desgaste y longevidad.

Óxido de aluminio Cobre (CuAl2O3) es un material excepcional para electrodos, que se distingue por su resistencia, temperatura de reblandecimiento y conductividad superiores. Destaca especialmente cuando se utiliza para soldar chapas galvanizadas, ya que no produce adherencia entre el electrodo y la pieza de trabajo como los electrodos de cobre-circonio.

De este modo se elimina la necesidad de amolar con frecuencia, con lo que se aborda eficazmente el reto de soldar chapas galvanizadas, mejorando así la eficacia y reduciendo los costes de producción.

Aunque los electrodos de óxido de aluminio y cobre ofrecen un excelente rendimiento de soldadura, su coste de producción actual es significativamente elevado, lo que impide su uso generalizado.

Sin embargo, sus excelentes propiedades de soldadura para chapas galvanizadas y el uso generalizado de estas chapas presentan unas perspectivas de mercado prometedoras.

Los electrodos de óxido de aluminio y cobre se utilizan para soldar piezas de chapas de acero galvanizado, productos de aluminio, chapas de acero al carbono y chapas de acero inoxidable.

Electrodo de wolframio

Los materiales de los electrodos de wolframio incluyen el wolframio puro, las aleaciones de wolframio de alta densidad y las aleaciones de wolframio-cobre.

Las aleaciones de tungsteno de alta densidad se crean sinterizando una pequeña cantidad de níquel-hierro o níquel-cobre en tungsteno, mientras que los materiales compuestos de tungsteno-cobre (Tungsten-Copper) contienen 10-40% (en peso) de cobre.

Electrodo de molibdeno

Los electrodos de tungsteno-molibdeno presentan una gran dureza, un alto punto de fusión y un rendimiento superior a altas temperaturas, lo que los hace adecuados para soldar metales no férreos como cobre, aluminio y níquel, como en la conexión entre la cinta trenzada de cobre de un interruptor y un chapa metálica.

Tabla de propiedades fisicoquímicas del CuCrZr

a) Composición química y propiedades físicas del CuCrZr

b) 1) Proceso de moldeo CuCrZr (cromo-circonio-cobre)

Fusión al vacío - Forja en caliente (Extrusión) - Fusión de sólidos - Forja en frío (Arranque) - Tratamiento de envejecimiento

Este proceso, combinado con un estricto control de calidad, garantiza una excelente conductividad eléctrica, una gran solidez y una buena resistencia al desgaste. Los cabezales de electrodo, las tapas de electrodo y los electrodos de forma especial se fabrican mediante un proceso de extrusión en frío y un mecanizado de precisión, lo que aumenta aún más la densidad del producto. El rendimiento mejorado del producto es más excelente, duradero y garantiza una calidad de soldadura estable.

2) Composición química

| Elemento | Cr | Zr | Si | Mg | Cu |

| Contenido (%) | 0.7-1.0 | 0.08-0.2 | Cantidad mínima | Cantidad mínima | Saldo |

3) Propiedades físicas

| Forma del material | Varilla redonda | Bloques/discos |

| Peso específico (p) (g/cm3) | 8.9 | 8.9 |

| Dureza (HRB) | 80-85 | 78-82 |

| Conductividad (IACS%) | 80-85 | 75-80 |

| Temperatura de ablandamiento (℃) | 550 | 550 |

| Índice de elongación (%) | 15 | 15 |

| Resistencia a la tracción (MPa/n/mm2) | 420 | 420 |

c) Composición química y propiedades físicas de Al2O3Cu y BeCu

1) Composición química

| Contenido del elemento (%) | A1203 | Cu |

| A1203Cu | 0.8-1.0 | Saldo |

| Contenido del elemento (%) | Sea | Ni | Cu |

| BeCu | 0.4-0.5 | 1.0-1.5 | Saldo |

3) Propiedades físicas

| Forma del material | A1203Cu | BeCu |

| Peso específico (P) (g/cm3) | 8.9 | 8.9 |

| Dureza (HRB) | 73-83 | ≥ 95 |

| Conductividad (IACS%) | 80-85 | ≥ 50 |

| Temperatura de ablandamiento (℃) | 900 | 650 |

| Índice de elongación (%) | 5-10 | 8-16 |

| Resistencia a la tracción (MPa/n/mm2) | 460-580 | 600-700 |

Instrucciones:

1) El análisis de la composición química de la aleación se realiza según las directrices de ZBH62-003.1-H62003.8.

2) La dureza de la aleación se determina de acuerdo con GB230, probando cada muestra en tres puntos y tomando el valor medio.

3) La conductividad se mide con un conductímetro de corrientes de Foucault (método de comparación de corrientes de Foucault). Cada muestra se prueba en tres puntos y se toma el valor medio. Para las muestras con un diámetro inferior a 15 mm, las mediciones pueden realizarse de acuerdo con las disposiciones de GB3048.2.

4) Para la prueba de temperatura de reblandecimiento, la muestra se coloca en un horno que se calienta a 550℃ (después de cerrar la puerta del horno, es necesario volver a esta temperatura y mantenerla durante 2 horas antes de. enfriamiento por enfriamiento). Se mide el valor de la temperatura ambiente de la cámara de muestras (media de tres puntos) y su dureza, en comparación con la dureza original, no debe disminuir en más de 15%.