¿Alguna vez se ha preguntado cómo soldar piezas metálicas de gran espesor sin necesidad de múltiples pasadas? La soldadura por electroescoria (ESW) ofrece una solución eficaz, ya que utiliza escoria fundida para generar el calor necesario para soldar. Esta técnica es ideal para soldar secciones gruesas en una sola pasada, ahorrando tiempo y materiales. En este artículo, aprenderá sobre el proceso, el equipo, las aplicaciones y los beneficios de la ESW, dotándole de los conocimientos necesarios para comprender sus ventajas y posibles inconvenientes en diversas aplicaciones industriales.

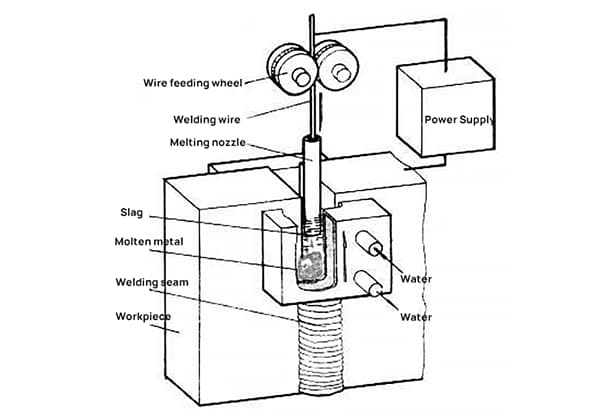

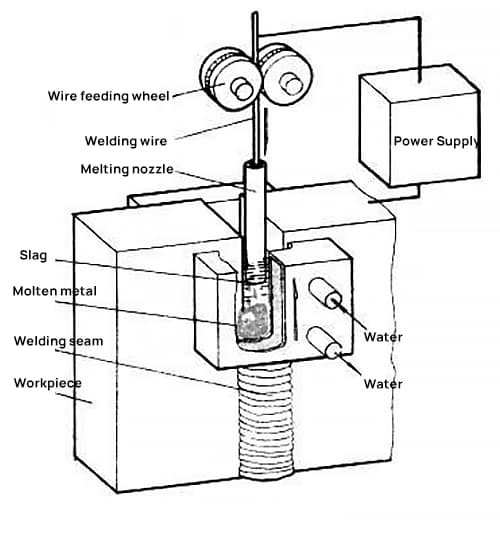

La soldadura por electroescoria utiliza el calor de resistencia generado por la corriente que pasa a través de la escoria como fuente de calor para fundir el metal de aportación y el metal base, que luego se solidifica para formar una estructura firmemente conectada entre los átomos de metal.

Al iniciar el proceso de soldadura, cortocircuite el hilo de soldadura con la ranura de soldadura y añada continuamente una pequeña cantidad de fundente sólido.

Utiliza el calor del arco eléctrico para fundirlo y formar una escoria líquida.

Cuando la escoria alcance cierta profundidad, aumente la velocidad de alimentación del hilo y reduzca la tensión para que el hilo se introduzca en el charco de escoria y se apague el arco, entrando así en el proceso de soldadura por electroescoria.

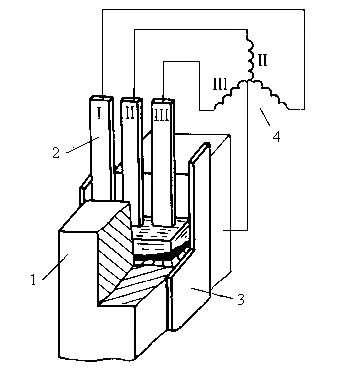

La soldadura por electroescoria incluye principalmente la soldadura por electroescoria con boquilla de fusión, la soldadura por electroescoria sin boquilla de fusión, la soldadura por electroescoria con electrodo de alambre, la soldadura por electroescoria con electrodo de placa, etc.

Su inconveniente es que el calor de entrada es grande, la unión permanece a altas temperaturas durante mucho tiempo, y la zona cercana a la soldadura es propensa al sobrecalentamiento, lo que da lugar a estructuras de fundición de cristales gruesos en el metal de soldadura, baja tenacidad al impacto, y generalmente requiere recocido posterior a la soldadura y tratamiento térmico de revenido.

Placa de apoyo: Se utiliza para extraer de la pieza la parte del metal de soldadura que forma el charco de escoria y suele producir agujeros de contracción y grietas cuando se detiene la soldadura.

Surco de salida: Además de formar la escoria, también se utiliza para dejar la parte del inicio del proceso de arco eléctrico que es inestable y tiene una temperatura baja y es propensa a defectos no fundidos dentro de la ranura de inicio.

Tras la soldadura, se retiran la placa de apoyo y la ranura de arranque.

La soldadura por electroescoria presenta las siguientes características en su proceso:

En comparación con otras fusiones métodos de soldaduraLa soldadura por electroescoria presenta las siguientes ventajas:

(1) Puede soldar piezas muy gruesas de una sola vez, aumentando así la productividad de la soldadura.

(2) Las piezas gruesas no necesitan ser ranuradas, siempre y cuando haya un cierto espacio de montaje entre las dos piezas, lo que puede ahorrar mucho metal de relleno y tiempo de procesamiento.

(3) Debido a la posición vertical de soldadura, siempre hay un baño de escoria a alta temperatura con un cierto volumen sobre el baño de fusión de metal, lo que facilita la precipitación de gas e impurezas en el baño de fusión.

Por lo tanto, es menos probable que se produzcan defectos como poros e inclusión de escoria.

Además, debido a la lenta velocidad de soldadura y a la menor concentración de la fuente de calor en comparación con soldadura por arco, las velocidades de calentamiento y enfriamiento de la zona próxima a la costura son más lentas.

Esto reduce la posibilidad de que se produzcan grietas de temple en la zona próxima a la costura en el caso de los tipos de acero que son fáciles de templar. El precalentamiento no es necesario cuando soldadura de acero al carbono y acero de baja aleación.

(4) Dado que la profundidad de fusión del metal base es relativamente fácil de ajustar y controlar, la proporción de metal de aportación y metal base en el metal de soldadura puede ajustarse en un amplio rango.

Esto es especialmente importante para ajustar la composición química del metal de soldadura y reducir las impurezas nocivas.

Debido a las características de la fuente de calor y a la lenta velocidad de soldadura de la soldadura por electroescoria, sus desventajas son:

El metal de soldadura y la zona próxima a la costura permanecen a altas temperaturas (superiores a 1000℃) durante mucho tiempo, lo que es propenso a la formación de granos gruesos, estructuras sobrecalentadas y reducción de la tenacidad al impacto de la unión soldada.

Por lo tanto, el recocido posterior a la soldadura o tratamiento térmico de revenido para algunas calidades de acero, lo que resulta relativamente difícil para piezas de gran tamaño.

Es necesario mejorar la tenacidad al impacto de la unión soldada durante el estado de soldadura de la soldadura por electroescoria.

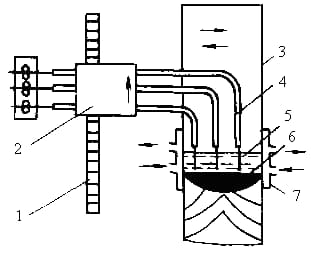

Existen tres tipos de métodos de soldadura Electroslag en función de la forma del electrodo:

1 - Carril guía

2 - Cabezal de la máquina de soldar

3 - Soldadura

4 - Boquillas eléctricas

5 - Depósito de escoria

6 - Piscina de fusión de metales

7 - Corredera de moldeo refrigerada por agua

La soldadura por electroescoria se utiliza principalmente para soldar acero o aleaciones a base de hierro.

El acero con bajo contenido en carbono y el acero con contenido medio en carbono son fáciles de soldar. Debido al enfriamiento lento, también es adecuado para soldar acero con alto contenido en carbono y fundición.

Con las medidas adecuadas, también se pueden soldar aceros de baja aleación, aceros inoxidables y aleaciones a base de níquel.

En general, se aconseja soldar chapas de espesor igual o superior a 30 mm.

Por lo general, es aconsejable soldar chapas con un espesor superior a 30 mm, mientras que las chapas con un espesor inferior a 30 mm no son tan económicas como la soldadura por arco sumergido y la soldadura eléctrica con gas. soldadura vertical.

Aunque no existe un límite superior para el grosor de la soldadura por electroescoria, debido a las limitaciones del equipo, la soldadura por electroescoria con electrodo de alambre puede soldar generalmente chapas de hasta 400 mm de grosor.

Para espesores mayores, pueden utilizarse la soldadura por electroescoria con electrodo de placa y la soldadura por electroescoria con boquilla de fusión, con un espesor de hasta 1 m.

Las uniones a tope entre chapas de igual espesor son las más fáciles de soldar y las más utilizadas. Le siguen las uniones en T, las uniones en esquina y las uniones en cruz.

La estructura más utilizada es la de chapa gruesa, seguida de las estructuras de gran sección, las estructuras cilíndricas y las estructuras de sección variable (incluidas las estructuras con soldaduras curvas o de superficie curva).

Estas estructuras se encuentran con frecuencia en sectores industriales como la fabricación de maquinaria, maquinaria pesada, recipientes a presión para calderas, barcos y edificios de gran altura.

Función: Se funde en la escoria para convertir la energía eléctrica en calor:

(1) Funde el metal de relleno y el metal base;

(2) Precalentar la pieza soldada;

(3) Prolonga el tiempo de existencia del baño de fusión y ralentiza el enfriamiento de la pieza soldada;

(4) Sin efecto de aleación.

Requisitos para Fundente de soldadura:

(1) Debe ser capaz de formar escoria fácil y rápidamente. La escoria debe tener una conductividad adecuada, pero no demasiado alta, de lo contrario aumentará la desviación de la corriente alrededor del alambre de soldadura, debilitará el efecto de convección del flujo de líquido en la zona de alta temperatura y hará que disminuya la anchura fundida o incluso producirá una penetración incompleta.

(2) La escoria líquida debe tener una viscosidad adecuada. Cuando la viscosidad es demasiado alta, es fácil que se produzcan inclusiones de escoria y socavaduras en el metal soldado. Cuando la viscosidad es demasiado baja, es fácil que la escoria se filtre por el hueco entre la pieza y la placa de apoyo, lo que puede provocar la interrupción de la soldadura.

Durante el proceso de soldadura por electroescoria, la aleación del metal de soldadura no se consigue generalmente a través del fundente, sino principalmente ajustando la composición de aleación del material del electrodo controlar la composición química y las propiedades mecánicas del metal de soldadura.

Al seleccionar un electrodo de soldadura por electroescoria, debe tenerse en cuenta el efecto de dilución del metal base en la soldadura.

Al soldar acero al carbono y acero de baja aleación:

(1) Debe controlarse el contenido de azufre y fósforo del material del electrodo.

(2) El contenido de carbono de el electrodo debe ser generalmente inferior a la del metal de base, típicamente controlada en torno a 0,10% W(C).

(3) La disminución resultante de las propiedades mecánicas de la soldadura puede compensarse aumentando el contenido de manganeso, silicio y otros metales. elementos de aleación.

Tabla de selección de los hilos de soldadura por electroescoria más utilizados para materiales de acero.

| Variedad | Calidad del acero | Alambre de soldadura |

| Chapa de acero | Q235A Q235B Q235C Q235D | H08A H08MnA |

| 20g 22g 25g Q345 (16Mn) Q295 (09Mn2) | H08Mn2Si H10MnSi H10Mn2 H08MnMoA | |

| Q390 (15Mnv, 15MnTi,16MnNb) | H08Mn2MoVA | |

| Q420 (15MnVN, 14MnVTiRE) | H10Mn2MoVA | |

| 14MnMoV 14MnMoVN 15MnMoVN 18MnMoNb | H10Mn2MoVA H10MdNiMo | |

| Piezas fundidas y forjadas | 15 20 25 35 | H10h4n2 H10MnSj |

| 20MnMo 20MnV | H10Mn2 H10MnSi | |

| 20MnSi | H10MnSi |

Los requisitos básicos de la soldadura por electroescoria para potencia de soldadura suministro son los siguientes:

1. Mantener un proceso de arco eléctrico estable.

Durante el proceso de soldadura, no debe producirse descarga de arco ni proceso mixto de escoria y arco, de lo contrario se destruirán los parámetros normales del proceso de soldadura.

La fuente de alimentación de arco eléctrico debe seleccionarse con características planas (baja tensión en vacío y pequeña inductancia).

2. Mantener una corriente y tensión de soldadura.

Durante la soldadura por electroescoria, el hilo de soldadura se alimenta a una velocidad constante, y las características de corriente-tensión en el baño de escoria son curvas ascendentes.

Por lo tanto, cuando cambia la tensión de la red y cambia la velocidad de alimentación del hilo, el corriente y tensión de soldadura Los cambios causados por la fuente de potencia de soldadura de característica plana son pequeños, y su efecto de autorregulación es fuerte.

3. La soldadura por electroescoria requiere potencia suficiente, baja tensión en vacío y también una fuente de potencia de soldadura de característica plana.

Para la soldadura por electroescoria se suelen utilizar fuentes de corriente alterna, con modelos como BP1-3×1000 y BP1-3×3000 (transformadores de soldadura por arco con características planas). Si no se dispone de una fuente de potencia de soldadura con características planas, se puede utilizar un fuente de potencia de soldadura al arco con características descendentes también puede utilizarse temporalmente como sustituto.

Soldadura por electroescoria:

(1) Proceso de arco: En primer lugar, se genera un arco entre el hilo de soldadura y la placa del electrodo. El calor del arco funde el fundente de soldadura alrededor del arco. Cuando la escoria líquida alcanza cierta profundidad, se aumenta la velocidad de alimentación del hilo y se reduce la tensión del arco para introducir el hilo de soldadura en el baño de fusión. El arco se apaga y comienza el siguiente proceso.

(2) Proceso de escoria: Cuando la corriente fluye a través del baño de escoria hacia la pieza, el hilo de soldadura y la pieza se funden por el calor de resistencia generado por el baño de escoria. El metal fundido se deposita en el fondo del baño de escoria debido a que su peso es mayor que la densidad de la escoria, formando un baño fundido. A medida que el electrodo sigue fundiéndose y alimentándose, el baño de fusión y el de escoria siguen aumentando. El metal enfriado y solidificado en el fondo del baño de fusión, lejos de la fuente de calor, forma la soldadura.

1. Los gases y la escoria en el baño de fusión son fáciles de precipitar, por lo que no es fácil que se produzcan poros o inclusión de escoria.

2. La reacción metalúrgica es suficiente y la composición química de la soldadura es uniforme.

3. Puede reducir la tendencia al enfriamiento de la soldadura y prevenir grietas fríasque es especialmente beneficioso para los aceros de medio y alto contenido en carbono.

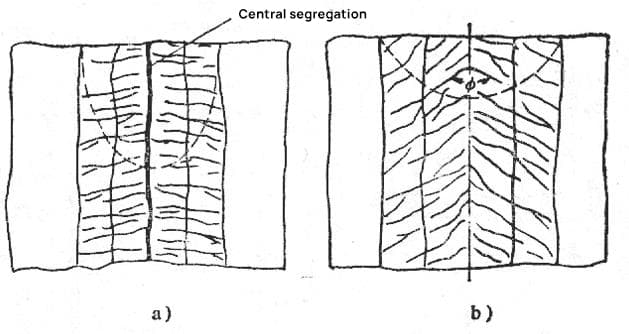

4. La zona afectada por el calor es amplia, el tamaño de grano es grueso y el índice de tenacidad disminuye. La soldadura tiene una característica de cristalización en zigzag, formando un ángulo de unión φ. Cuanto mayor es el ángulo de unión φ, mayor es la tendencia a que se formen segregaciones e inclusiones en el centro de la soldadura, lo que da lugar a grietas. Para evitarlo, debe aumentarse el coeficiente de formación (ψ=B/H), reduciendo así el ángulo de unión φ.

a) Factor de forma ψ = 0,8, gran ángulo de intersección Φ, segregación central grave.

b) Factor de forma ψ = 3,0, ángulo de intersección pequeño Φ.

5. Tiene una buena protección para el metal fundido.

6. Puede soldar piezas grandes y gruesas a la vez sin biselar, y la ventaja se hace más evidente a medida que aumenta el grosor.

7. Tiene bajo coste.

8. La relación de fusión es pequeña, generalmente 10-20%, y la composición de la soldadura puede ajustarse fácilmente a través del alambre de soldadura.

9. No es necesario el precalentamiento, pero sí el tratamiento térmico posterior a la soldadura para mejorar la tenacidad (normalmente recocido o templado).

10. La piscina de escoria tiene una gran capacidad calorífica y no es sensible a los cambios de corriente a corto plazo.

Grietas:

Grietas calientes en el centro de la junta de soldadura interfaz.

Final de la soldadura: grietas de solidificación (reducir la velocidad de alimentación del hilo y calentar localmente la parte inferior).

Zona afectada por el calor: grietas en frío (precalentamiento, postcalentamiento);

Porosidad: H2; CO

Inclusión de escoria: cambio de especificación o proceso de escoria eléctrica inestable.

Penetración incompleta: proceso de escoria eléctrica inestable o parámetros de especificación inadecuados.

Amplia zona afectada por el calor con tamaño de grano grueso: se puede llevar a cabo un tratamiento térmico de normalización y revenido posterior a la soldadura, así como medidas como la reducción de la holgura, la adición de metal de aportación y el aumento de la velocidad de soldadura.