¿Tiene problemas de ineficacia y altos costes en la fabricación de chapa metálica? Descubra cómo los equipos automatizados pueden revolucionar sus procesos y ahorrarle tiempo y dinero. Este artículo le guía a través de la selección de la maquinaria adecuada, destacando las consideraciones clave y los errores más comunes. Al final, comprenderá cómo optimizar la producción con las mejores soluciones automatizadas, mejorando tanto la producción como la rentabilidad. Siga leyendo para tomar decisiones informadas que transformarán sus operaciones de fabricación.

Debido al aumento de los costes laborales y a la creciente demanda de productos de alta calidad en la industria de transformación de la chapa, el margen de beneficios de la transformación de la chapa se ha estrechado.

Cada vez es más difícil aumentar la eficiencia y, en algunos casos, la producción puede incluso resultar deficitaria.

Las empresas de fabricación de chapas metálicas están recurriendo a la robótica o a equipos automatizados para sustituir la mano de obra, con el objetivo de reducir los costes de procesamiento y mejorar la eficiencia.

Aunque algunas empresas han aplicado con éxito esta estrategia, han tenido que pagar un coste considerable.

Sin embargo, después de que la mayoría de las empresas pasaran a utilizar robots y equipos de automatización, descubrieron que no sólo no conseguían los resultados deseados, sino que además tenían problemas con las averías de los equipos.

Durante la visita, el cliente abrió la puerta para recibir sus pedidos.

La razón principal de que la mayoría de los robots o equipos de automatización estén inactivos no es que sean difíciles de usar o no se puedan utilizar, sino que chapa metálica Las empresas no analizan a fondo el proceso y el rendimiento de sus productos. Antes de comprar robots o equipos de automatización, no comprenden el rendimiento y las limitaciones de los equipos.

Para conseguir una venta, los vendedores de equipos de automatización tienden a exagerar las prestaciones de los equipos. En consecuencia, las empresas compradoras asumen erróneamente que el equipo de automatización que han adquirido es capaz de todo.

Sin embargo, una vez puestos en producción los equipos de automatización, sólo 30% de los productos pueden fabricarse automáticamente, mientras que los 70% restantes siguen requiriendo una producción manual. Como resultado, la tasa de utilización de los equipos de automatización es muy baja.

Es esencial analizar detenidamente el proceso y el lote de productos de la empresa y evaluar el rendimiento y las limitaciones de los equipos de automatización antes de adoptarlos. Esto se debe a que incluso los equipos de automatización más avanzados tienen sus limitaciones.

En conclusión, debemos compartir la inversión y selección de proceso de chapa equipos de automatización teniendo en cuenta la importancia de analizar el proceso y el rendimiento del producto, y de evaluar el rendimiento y las limitaciones de los equipos de automatización antes de adquirirlos.

En la actualidad, el equipo principal de blanqueo está compuesto por corte por láser y punzonadoras CNC. Se trata de sofisticadas máquinas CNC con un alto grado de inteligencia.

La incorporación de dispositivos automáticos de carga y descarga permite lograr una producción totalmente automática.

La ventosa en voladizo forma parte de un dispositivo de alimentación semiautomático económico y adecuado para alimentar placas finas con un grosor inferior a 5 mm y un peso inferior a 20 kg.

Sin embargo, utilizar el método semiautomático en voladizo para alimentar placas gruesas supondría un reto para empujar manualmente la ventosa, por lo que no se recomienda.

El dispositivo de alimentación automática de pórtico es ideal para la alimentación de planchas gruesas y grandes, garantizando seguridad y alta eficiencia.

Sin embargo, no se recomienda utilizar el dispositivo automático para el cegado láser automático, ya que procesamiento láser se utiliza principalmente para lotes pequeños y trabajos con múltiples variedades, y el cegado automático puede reducir la eficacia del procesamiento.

Para grandes lotes de producción, se recomienda utilizar una línea de producción de corte por láser de bobinas para ahorrar materiales y lograr una alta eficiencia de procesamiento.

Las ventajas del dispositivo automático unilateral de carga y descarga son:

La carga y la descarga se realizan por el mismo lado, y un solo ciclo de carga y descarga dura entre 35 y 40 segundos.

La superficie del almacén es reducida.

El almacén de material puede ampliarse y añadirse capacidad de almacenamiento adicional sin aumentar la superficie.

Las ventajas de los dispositivos automáticos de carga y descarga por ambos lados son:

La eficacia de carga y descarga es mayor si se compara con la de un solo lado.

El ciclo de carga y descarga puede completarse en 16-20 segundos, pero requiere una superficie de suelo relativamente grande, lo que la hace adecuada para empresas de chapa metálica con emplazamientos sin restricciones.

Para más de 3 Prensas CNCSe recomienda añadir dispositivos automáticos de carga y descarga.

En un caso, una sola persona puede manejar tres prensas CNC con dispositivos automáticos de carga y descarga, y en un turno pueden reducirse a 3 ó 4 operarios, con lo que se reduce la intensidad de trabajo de los operarios y se libera del trabajo mecánico repetitivo de carga y descarga.

Los operarios dispondrán de más tiempo para tener en cuenta la preparación previa al procesamiento, como la preparación de las matrices, la preparación del material y la optimización de los procedimientos de procesamiento, lo que mejorará enormemente la eficacia del procesamiento.

El dispositivo automático de carga y descarga de punzonado NC es un esquema maduro.

Prensa plegadora 98% de las plantas de conformado de chapa. Este equipo requiere una inversión mínima y puede utilizarse para fines generales de procesamiento. Sin embargo, el manejo manual es un requisito, que es su único inconveniente.

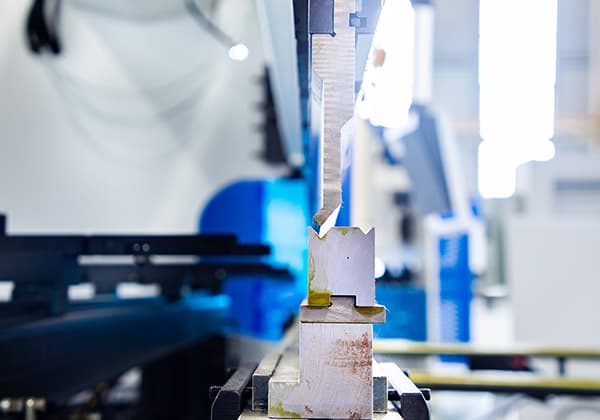

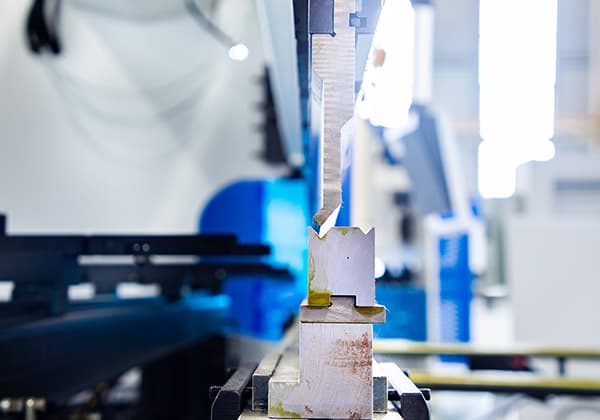

Cuando se procesan piezas más largas o más anchas de 50 mm, es posible que a una sola persona le resulte difícil manejar la máquina, por lo que se necesitan al menos dos trabajadores para cooperar en el procesamiento (consulte la Fig. 1).

Además, cuando se trabaja con placas de más de 2 mm de grosor, la eficacia de plegado es baja y es más probable que se produzcan accidentes laborales.

El trabajo de doblador es físicamente exigente y lleva tiempo aprenderlo y adquirir experiencia. Por eso, el salario de este tipo de trabajo es más alto que el de otros tipos de trabajo.

Para reducir los costes de mano de obra, se utilizan dos sistemas de automatización: plegado robotizado y plegado servoasistido.

(1) Robot doblador.

Depurando el equipo de esta forma, es posible conseguir una producción totalmente automática sin paradas.

El procesamiento a largo plazo es más eficaz que el manual, ya que un solo personal de puesta en marcha puede manejar varias máquinas plegadoras.

Sin embargo, uno de los principales inconvenientes de este método es que requiere un largo tiempo de depuración y tiene unos requisitos relativamente elevados para los operarios. Además, no es adecuado para el procesamiento de múltiples variedades y lotes pequeños, ya que los diferentes productos requieren la sustitución del bastidor de ventosas.

Muchas empresas han invertido en plegadoras robotizadas; sin embargo, debido al insuficiente tamaño de los lotes de pedidos de productos fijos, los operarios no están familiarizados con el proceso de depuración, lo que provoca que los equipos estén inactivos.

Fig. 1 Curvado tradicional

(2) La flexión está asistida por el seguidores de hoja (Fig. 2).

Este método puede utilizarse para la producción de múltiples variedades, así como para la producción de lotes grandes y pequeños.

Las ventajas del plegado de piezas grandes y chapas gruesas son evidentes: reduce la necesidad de personal auxiliar de plegado (Fig. 3), disminuye la intensidad de mano de obra y proporciona una gran flexibilidad.

Un solo seguidor de hojas puede utilizarse con varios prensas plegadorasy el coste de inversión es relativamente bajo.

La desventaja de este método es que se requieren operaciones manuales de carga y descarga, y la producción automática no puede realizarse completamente.

Fig. 2 Seguidor de hojas

Fig. 3 Plegado con seguidor de chapa

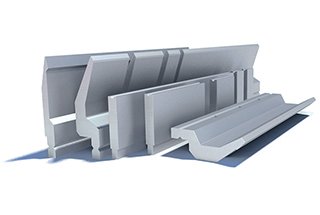

En dobladora de paneles cuenta con una gran eficacia de procesamiento, lo que permite una producción totalmente automatizada, y es idónea para el procesamiento de chasis complejos.

Sin embargo, es importante señalar que la máquina no está diseñada para doblar chapas gruesas o productos con dobladillos superiores a 300 mm. Además, conlleva un elevado coste de insumos y gastos de mantenimiento, lo que la hace inasequible para fábricas de escala general.

La rentabilidad de transformación de chapa es bajo, lo que dificulta la recuperación de la inversión inicial.

Los montadores de chapa se dedican principalmente a actividades como perforaciónroscado y avellanado.

Determinados productos de chapa requieren un tratamiento de perfiles de aluminio, con medidas necesarias como evitar los agujeros ciegos y las fosas de ojo de pez.

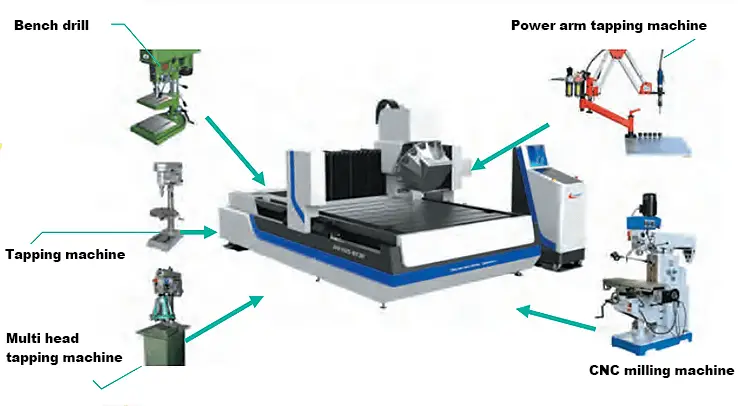

El equipo de procesamiento convencional empleado en este campo incluye taladradoras de banco, máquinas de perforación de mesa y fresadoras.

El funcionamiento manual de la cadena de montaje tiene una mayor probabilidad de que se produzcan accidentes relacionados con la calidad, como fugas de orificios y fugas de dientes.

Para piezas más complejas, pueden ser necesarios varios procesos de roscado, avellanado y escariado con diversas especificaciones.

El procesamiento tradicional de los equipos es relativamente engorroso, requiere la coordinación de varias personas y resulta poco eficaz.

Para solucionar estos problemas, muchas empresas de chapa metálica utilizan centros de taladrado, roscado y fresado (Fig. 4).

Fig. 4 Centro de taladrado y roscado

Un centro de taladrado, roscado y fresado es un tipo de equipo de control numérico que integra las funciones de las máquinas de taladrado, roscado y fresado. Dispone de programación offline y cambio automático de herramientas con una biblioteca de herramientas multiestación.

Este equipo puede sujetar varias piezas simultáneamente y procesar automáticamente todos los taladros, roscados, fresados de huecos y otros procesos necesarios según el programa. Además, puede sujetar y desmontar piezas sin necesidad de parar, lo que se traduce en una gran eficacia (40-60 orificios por minuto). Además, también puede procesar productos de radiador de perfil.

Sin embargo, uno de los inconvenientes de este equipo es que requiere programación y utillaje, lo que lo hace inadecuado para la comprobación o el procesamiento de productos de muestra.

No profundizaremos en la soldadura de manipuladores, ya que es una técnica de automatización bien establecida.

El rectificado constituye el cuello de botella del proceso en la mayoría de las empresas de chapa metálica.

El proceso de trituración es esencial para transformación de chapapero es una tarea laboriosa, sucia y desagradable, que se lleva a cabo en un entorno difícil.

La contratación de trabajadores cualificados para la molienda es un reto importante.

La mayoría de los trabajadores de rectificado pertenecen al grupo de edad posterior a los 60 y 70 años, y es difícil atraer a gente más joven al trabajo. Como consecuencia, el coste de la mano de obra de molienda sigue siendo elevado.

En un intento por resolver este problema, algunas empresas de chapa han experimentado con el pulido robotizado, aprovechando la experiencia adquirida en la automatización del pulido de herrajes. Sin embargo, la mayoría de estos intentos han acabado en fracaso.

Le recomendamos la estación de trabajo de rectificado CNC de cinco ejes relativamente madura (Figura 5). Este equipo se utiliza para rectificar la cicatriz de soldadura en la superficie de piezas de trabajo de chapa metálica, adecuado para rectificar y pulir la superficie de cuerpos de cajas, cuerpos de gabinetes, paneles de puertas y piezas estructurales internas.

Esta máquina se utiliza principalmente en equipos de comunicación, equipos de energía, equipos médicos, equipos de protección del medio ambiente, bastidor de equipos electrónicos, cuerpo seguro, y las industrias relacionadas, en sustitución de la molienda manual tradicional y mejorar la eficiencia de procesamiento de fábrica, acortando el tiempo de procesamiento de chapa.

La estación de trabajo se caracteriza por la manipulación manual del material, con la pieza de trabajo fijada en el banco de trabajo, y el servo X/Y/Z/B/C se posiciona y gira, lo que mejora enormemente la precisión y la velocidad de respuesta del equipo. La plataforma utiliza un raíl guía de tornillo de gran diámetro, que garantiza la precisión y mejora la estabilidad del banco de trabajo.

Los 5 ejes Sistema CNC, combinado con el servicio de autobús y la tecnología inteligente de enseñanza manual, resuelve el problema de la programación profesional en las empresas de chapa metálica y reduce los requisitos de cualificación de los operarios. Es simple, rápido y tiene una fuerte puntualidad en la transformación de productos.

Uno de sus defectos es que no es adecuado para el rectificado de productos en lotes pequeños, y es necesario fabricar utillajes (los utillajes para el rectificado son relativamente sencillos y de bajo coste). Además, el interior y las esquinas pequeñas de algunos productos no se pueden pulir.

Fig. 5 Estación de trabajo de rectificado de cinco ejes

Selección de automatización de la chapa El equipamiento no tiene por qué ser caro.

Si bien es posible que los equipos de automatización importados no sean fáciles de usar, la opción más barata puede que tampoco sea la más fácil de usar.

Las empresas de chapa metálica deben seleccionar los equipos de automatización en función de las características de sus propios productos, lo que supone un valor añadido.