¿Alguna vez se ha preguntado cómo afectan los distintos materiales al plegado de chapas metálicas? En este interesante artículo, un experimentado ingeniero mecánico comparte su experiencia sobre el impacto de los tipos de material, el grosor y otros factores en los cálculos de plegado. Descubra información valiosa que puede ayudarle a optimizar sus procesos de fabricación de chapa metálica y a obtener resultados precisos. Siga leyendo para aprender de un experto del sector y llevar sus conocimientos sobre plegado al siguiente nivel.

Nuestra completa calculadora de plegado de chapa en línea es una herramienta esencial para la metalurgia de precisión, que le permite determinar con rapidez y precisión los parámetros críticos para las operaciones de plegado de chapa. Esta calculadora avanzada proporciona información clave sobre:

Instrucciones para un uso óptimo:

Aproveche esta potente calculadora para mejorar su proceso de fabricación de chapa metálica, aumentar la precisión, reducir el desperdicio de material y agilizar su flujo de trabajo de producción.

Lectura relacionada:

El plegado de chapas metálicas es un proceso fundamental en la fabricación de metales que consiste en deformar una chapa metálica a lo largo de un eje recto. Este proceso es esencial para crear una amplia gama de productos metálicos con distintas formas y funcionalidades. Para conseguir plegados precisos y exactos, es necesario comprender y tener en cuenta varios conceptos clave durante las fases de diseño y fabricación.

El proceso de plegado comienza con un diseño detallado de la pieza final. Para ello se crean modelos en 3D con programas de CAD como AutoCAD o SolidWorks. El diseño debe tener en cuenta varios factores, como la tolerancia de plegado, los relieves y las líneas de plegado. Unos archivos bien preparados garantizan que el producto final cumpla las especificaciones y normas de calidad deseadas.

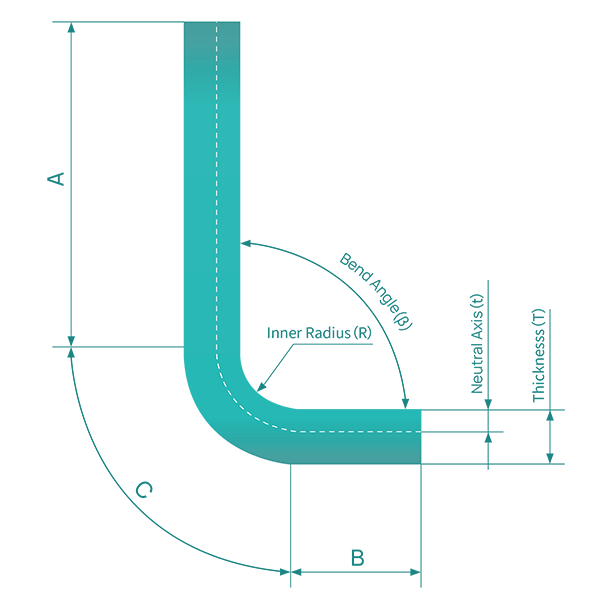

La tolerancia de curvatura representa la longitud del eje neutro desde el principio hasta el final de la curva. El factor K es un coeficiente que ayuda a determinar la posición del eje neutro en relación con el espesor del material. Varía en función de las propiedades del material y del método de flexión utilizado. Por ejemplo, en un caso práctico de chapa de aluminio, se utilizó un factor K de 0,3 para conseguir curvaturas precisas. Conocer y calcular con precisión la tolerancia de plegado y el factor K es esencial para conseguir plegados precisos y mantener las dimensiones totales de la pieza.

El radio de curvatura es la curvatura de la curva y es vital para mantener la integridad estructural de la chapa. El radio de curvatura mínimo debe ser al menos igual al grosor de la chapa para evitar deformaciones o grietas. Garantizar radios de curvatura uniformes en todas las curvas también puede contribuir a diseños rentables y eficientes.

El springback es la tendencia de una pieza de chapa metálica doblada a volver parcialmente a su forma original una vez eliminada la fuerza de doblado. Este fenómeno puede provocar imprecisiones en las dimensiones finales de la pieza. Para compensar el springback, puede aplicarse una fuerza adicional mediante métodos como el bottoming y el coining. El "bottoming" comprime la chapa metálica hasta el fondo de la matriz, eliminando eficazmente el springback. El acuñado consiste en aplicar alta presión para crear una deformación permanente, reduciendo aún más los efectos del springback.

El eje neutro es una línea imaginaria dentro de la chapa que no experimenta estiramiento ni compresión durante el plegado. La zona de tensión se encuentra en el exterior de la curva, donde el material se estira, mientras que la zona de compresión se encuentra en el interior, donde el material se comprime. Comprender estas zonas es crucial para realizar cálculos de plegado precisos y para predecir el comportamiento del material durante el proceso de plegado.

La orientación de los pliegues se refiere a la dirección en la que se realizan los pliegues. Para una producción rentable y eficaz, los dobleces que parten del mismo plano deben orientarse en la misma dirección. Este enfoque reduce la necesidad de reorientar la pieza, ahorrando tiempo y recursos. La orientación uniforme de los dobleces también ayuda a mantener la uniformidad del utillaje y la configuración durante todo el proceso de fabricación.

En la industria se emplean varios métodos de plegado, cada uno con sus propias ventajas y limitaciones:

Al comprender a fondo estos conceptos clave, los diseñadores e ingenieros pueden tomar decisiones informadas durante el proceso de plegado, garantizando piezas de chapa metálica de alta calidad y precisión.

A continuación encontrará respuestas a algunas preguntas frecuentes:

El factor K en el plegado de chapas metálicas es un parámetro crucial que representa la relación entre la distancia del eje neutro y el grosor del material. El eje neutro es una línea imaginaria dentro del metal que no experimenta compresión ni estiramiento durante el plegado. Esta posición se desplaza desde el punto medio del espesor del material a medida que se dobla el metal.

Determinar el factor K implica tanto mediciones como cálculos. Normalmente, se doblan piezas de muestra del metal y se miden las dimensiones clave, incluidos el radio interior de la curva, el grosor del material y la tolerancia de doblado. El factor K puede calcularse mediante la fórmula:

El ángulo de curvatura complementario es (180°- ángulo incluido)

Para mayor comodidad, a menudo se utilizan gráficos y tablas de factores K. Estos proporcionan valores típicos basados en el tipo de material, el espesor y el método de flexión. Éstas proporcionan valores típicos basados en el tipo de material, espesor y método de flexión. El factor K depende de varios factores, como las propiedades del material, el radio de curvatura, el grosor del material y el método de curvatura utilizado.

Los valores del factor K suelen oscilar entre 0,3 y 0,5. Por ejemplo, los materiales blandos, como el cobre blando, tienen un factor K en torno a 0,35, los semiduros, como el acero dulce y el aluminio, en torno a 0,41, y los duros, como el bronce y el acero laminado en frío, en torno a 0,45.

En aplicaciones prácticas, el factor K es esencial para calcular las tolerancias y deducciones de curvado, garantizar patrones planos precisos y evitar defectos durante el proceso de curvado. Se utiliza con frecuencia en programas informáticos de diseño y por prensa plegadora operarios para la fabricación precisa de chapas metálicas.

Para calcular la tolerancia de plegado de una chapa metálica, hay que tener en cuenta varios parámetros clave y utilizar una fórmula específica. Los parámetros necesarios son el espesor del material (T), el ángulo de curvatura (A), el radio interior (R) y el factor K (K). La tolerancia de curvatura (BA) es la longitud del arco de la curva medida a lo largo del eje neutro de la chapa.

La fórmula para calcular la indemnización por curvatura es la siguiente:

Dónde:

Por ejemplo, dado un ángulo de curvatura (A) de 120 grados, un radio interior (R) de 6,5 mm, un espesor del material (T) de 2,5 mm y un factor K (K) de 0,5, puede calcular la tolerancia de curvatura de la siguiente manera:

1. Convierta el ángulo de curvatura a radianes si es necesario:

2. Aplica los valores a la fórmula:

El margen de plegado (BA) calculado es de 16,23 mm. Este valor se utiliza para determinar la longitud plana de la chapa necesaria para formar la pieza deseada. La longitud plana puede calcularse sumando las longitudes de las patas a la sobremedida de plegado. Esto garantiza una fabricación precisa y eficaz de las piezas de chapa metálica.

La sobremedida de plegado (BA) y la deducción de plegado (BD) son dos conceptos esenciales en el plegado de chapa metálica que tienen diferentes propósitos en el proceso de fabricación. La sobremedida de plegado se refiere a la longitud de material necesaria para crear un pliegue, medida a lo largo del eje neutro de la chapa metálica. Tiene en cuenta el material utilizado en el plegado y se añade a la longitud plana para garantizar que las dimensiones finales de la pieza cumplen las especificaciones de diseño.

Por otro lado, la deducción de doblado representa la cantidad de material que debe restarse de la longitud plana total para conseguir el doblado deseado. Esta deducción es necesaria para compensar el efecto de springback que se produce al eliminar la fuerza de doblado, garantizando que el ángulo de doblado final sea preciso y que se mantengan las dimensiones de la pieza.

En resumen, mientras que la tolerancia de curvatura se añade a la longitud plana para un uso adecuado del material durante el curvado, la deducción de curvatura se resta para tener en cuenta el comportamiento del material después del curvado, en particular la tendencia a destorcerse ligeramente. Ambos cálculos son fundamentales para conseguir componentes de chapa precisos y exactos.

Calcular con precisión la longitud plana en el plegado de chapa metálica es crucial por varias razones que repercuten directamente en la calidad, eficacia y rentabilidad del proceso de fabricación.

En primer lugar, los cálculos precisos de la longitud plana garantizan que las dimensiones finales de la pieza coincidan con las especificaciones del diseño. Si se tienen en cuenta correctamente la tolerancia y la deducción de curvatura, las dimensiones de la pieza acabada serán exactas, lo que garantizará que encaje correctamente en el conjunto y cumpla los requisitos de diseño previstos.

En segundo lugar, los cálculos precisos de la longitud plana optimizan la utilización del material y la eficiencia. Al determinar el tamaño exacto de la chapa que se necesita antes del plegado, los fabricantes pueden minimizar los residuos y controlar los costes, haciendo que el proceso de fabricación sea más eficiente en cuanto a recursos.

En tercer lugar, garantizar la longitud plana correcta es vital para que las piezas encajen y se ensamblen correctamente. Unas dimensiones incorrectas pueden hacer que las piezas no encajen como es debido, provocando problemas de montaje y posibles retoques, que pueden ser costosos y requerir mucho tiempo.

En cuarto lugar, unos cálculos precisos ayudan a mantener la distribución de tensiones y la integridad estructural de las piezas curvadas. Contabilizar correctamente la tolerancia y la deducción de doblado garantiza que las piezas se doblen de forma que mantengan su resistencia y durabilidad, lo que es esencial para la fiabilidad del producto final.

En quinto lugar, la coherencia en la fabricación se consigue mediante cálculos precisos de la longitud plana. Esta uniformidad reduce los errores y las repeticiones, lo que se traduce en un proceso de fabricación más eficaz y fiable. También garantiza que cada pieza producida cumpla los mismos estándares de calidad.

En sexto lugar, los cálculos precisos compensan el efecto de recuperación elástica del material, por el que la pieza doblada tiende a recuperarse parcialmente después de eliminar la fuerza de doblado. Al incorporar la deducción de curvatura correcta, los fabricantes pueden conseguir el ángulo de curvatura deseado y mantener la precisión dimensional tras el proceso de curvado.

Por último, conocer las dimensiones exactas requeridas para el patrón plano simplifica el proceso de fabricación. Permite agilizar las operaciones, facilitando la producción de componentes curvados de alta calidad con el mínimo esfuerzo y error.

En resumen, calcular con precisión la longitud plana en el plegado de chapa metálica es esencial para garantizar unas dimensiones exactas, optimizar el uso del material, lograr un ajuste y montaje adecuados, mantener la integridad estructural, garantizar la coherencia en la fabricación, compensar el springback y simplificar el proceso de fabricación.

En los cálculos de plegado de chapa metálica, el impacto de los distintos tipos de material en el factor de plegado es significativo y polifacético, e influye en la precisión, la calidad y la eficacia del proceso de plegado. Las áreas clave afectadas incluyen:

Propiedades del material:

Los distintos materiales presentan propiedades mecánicas variables, como el límite elástico, la resistencia a la tracción y el módulo elástico. Estas propiedades influyen directamente en el comportamiento del material durante la flexión, afectando al fenómeno de recuperación elástica y a la fuerza de flexión necesaria. Por ejemplo, los aceros de alta resistencia suelen requerir un factor de flexión mayor que los aceros dulces debido a su mayor resistencia a la deformación plástica.

Estructura de grano y anisotropía:

La estructura cristalina y la orientación del grano de los metales desempeñan un papel crucial en el comportamiento a la flexión. Los materiales con una estructura de grano pronunciada, como algunas aleaciones de aluminio, pueden presentar propiedades anisótropas, lo que da lugar a diferentes factores de flexión en función de la dirección de flexión con respecto a la orientación del grano. Si no se tienen en cuenta adecuadamente en los cálculos, pueden producirse inconsistencias en la recuperación elástica y posibles defectos.

Características del endurecimiento del trabajo:

Los materiales con diferentes velocidades de endurecimiento por deformación, como los aceros inoxidables austeníticos frente a los aceros con bajo contenido en carbono, requieren distintos enfoques para el cálculo del factor de plegado. El endurecimiento por deformación durante el proceso de plegado puede alterar significativamente las propiedades del material, afectando a la forma final y a la precisión dimensional.

Coeficientes de dilatación térmica:

En los procesos que implican calor, como el curvado en caliente o el tratamiento térmico posterior, el coeficiente de dilatación térmica del material se convierte en un factor crítico. Los materiales con coeficientes más altos pueden requerir una compensación en el factor de flexión para tener en cuenta los cambios dimensionales durante el enfriamiento.

Estado de la superficie y tratamientos:

Los tratamientos superficiales como el anodizado, el galvanizado o la cementación pueden alterar las propiedades superficiales del material, afectando a la fricción durante el plegado y modificando potencialmente el factor de plegado requerido. La presencia de capas de óxido o revestimientos debe tenerse en cuenta en los cálculos precisos de flexión.

Variaciones de espesor:

Aunque el grosor del material en sí es un factor clave, la consistencia del grosor en toda la chapa es igualmente importante. Los materiales propensos a variaciones de espesor, como ciertas aleaciones laminadas, pueden requerir factores de flexión adaptables o cálculos más conservadores para garantizar resultados uniformes en toda la pieza.

Sensibilidad a la velocidad de deformación:

Algunos materiales, en particular determinadas aleaciones de aluminio y aceros de alta resistencia, presentan sensibilidad a la velocidad de deformación. Esto significa que puede ser necesario ajustar el factor de curvado en función de la velocidad de la operación de curvado, ya que un curvado más rápido puede requerir cálculos diferentes a los de procesos más lentos y controlados.

Estado de tensión residual:

La presencia de tensiones residuales en el material, que pueden variar en función del tipo de material y del historial de procesamiento previo, puede afectar significativamente al comportamiento de flexión. Los materiales con altos niveles de tensión residual pueden requerir tratamientos de alivio de tensión o factores de flexión ajustados para lograr resultados precisos.

Para optimizar las operaciones de plegado de los distintos tipos de material, es fundamental:

Si se tienen en cuenta estos efectos específicos de los materiales en el factor de plegado, los fabricantes pueden lograr una mayor precisión, reducir las tasas de desechos y optimizar sus procesos de plegado de chapa metálica en una amplia gama de materiales.