¿Se ha preguntado alguna vez por qué fallan los materiales bajo tensiones repetidas, incluso cuando los niveles de tensión parecen manejables? Este artículo se sumerge en los seis factores críticos que afectan a las propiedades de fatiga de los materiales. Desde el impacto de la tensión media y las formas de carga hasta la influencia del tamaño, el acabado superficial, el tratamiento superficial y las condiciones ambientales, descubrirá las complejidades que determinan la durabilidad de los materiales. Aprenda cómo interactúan estos elementos para predecir y mejorar la vida útil de los componentes en aplicaciones de ingeniería. Descubra ideas prácticas para mejorar la resistencia a la fatiga en su próximo proyecto.

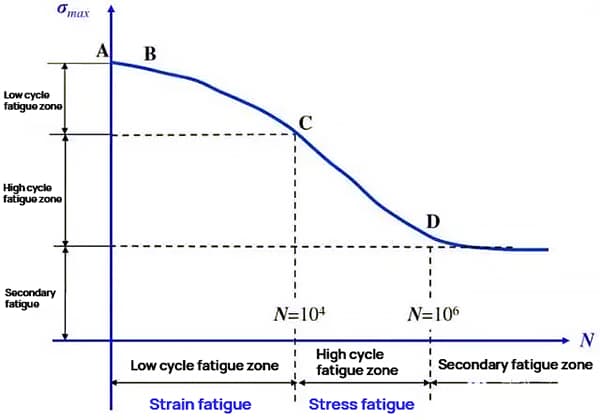

Fatiga por deformación (fatiga de ciclo bajo): Este tipo de fatiga se produce bajo altos niveles de tensión y con un número limitado de ciclos. El daño causado a los materiales por la fatiga por deformación suele estar regulado por el valor de deformación aceptable.

Fatiga por esfuerzo (fatiga por ciclos elevados): Este tipo de fatiga se produce bajo niveles de tensión bajos y con un elevado número de ciclos. Los materiales se dañan debido a la fatiga por tensión, que suele estar regulada por el valor de tensión aceptable.

Fatiga secundaria: Este tipo de fatiga se produce cuando el nivel de tensión cae por debajo de un determinado valor, provocando que la grieta deje de crecer.

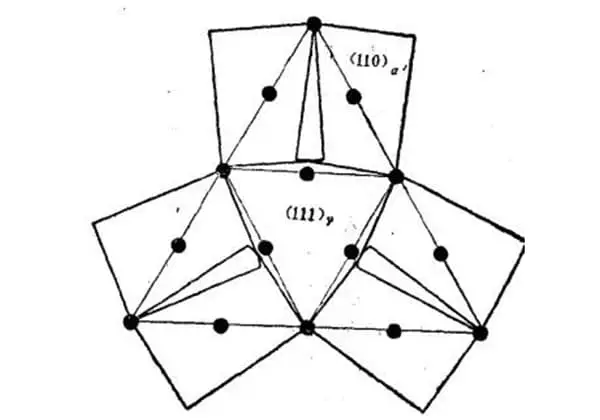

Las características de fatiga de los materiales están representadas por la relación entre la tensión aplicada (S) y el número de ciclos (N) hasta el fallo.

Bajo una carga de fatiga, el tipo más simple de espectro de carga es un esfuerzo cíclico de amplitud constante.

Cuando la relación de tensiones (R) es igual a -1, la relación tensión-vida, obtenida a partir de ensayos bajo carga cíclica simétrica de amplitud constante, representa la curva básica de comportamiento a fatiga del material.

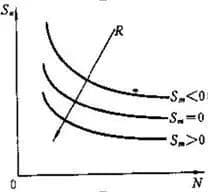

El impacto del cambio de la relación de tensiones (R) en el comportamiento a fatiga se discutirá más adelante.

Como se muestra en la figura anterior, el aumento de la relación de tensiones R indica que la tensión cíclica media Sm aumenta. Y cuando la amplitud de tensión Sa se da, hay:

Sm = (1+R)Sa/(1-R)

En general, cuando Sa R aumenta y la tensión media Sm también aumenta.

El aumento de la parte de tracción en carga cíclica es desfavorable para la iniciación y propagación de grieta por fatigalo que reducirá la vida a fatiga.

La tendencia general de la influencia de la tensión media en la curva S-N se muestra en la siguiente figura.

La curva básica S-N se obtiene cuando la tensión media, Smes igual a cero.

Cuando Sm es mayor que cero, lo que significa que el material está sometido a una tensión media de tracción, la curva S-N se desplaza hacia abajo. Esto implica que la vida útil del material bajo la misma amplitud de tensión disminuye, o la resistencia a la fatiga disminuye con la misma vida, lo que repercute negativamente en la fatiga.

Cuando Sm es menor que cero, lo que significa que el material está sometido a una tensión media de compresión, la curva S-N se desplaza hacia arriba. Esto indica que la vida útil del material bajo la misma amplitud de tensión aumenta, o la resistencia a la fatiga aumenta bajo la misma vida útil, y la tensión media de compresión tiene un efecto positivo sobre la fatiga.

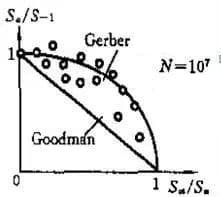

La relación entre la amplitud de la tensión cíclica (Sa) y la tensión media (Sm) para una vida dada (N), y los resultados se muestran en la figura adjunta.

Se observa que a medida que la tensión media (Sm) aumenta, la amplitud de tensión correspondiente (Sa) disminuye. No obstante, cabe señalar que la tensión media (Sm) nunca puede superar la resistencia última (Su) del material.

La resistencia a la rotura (Su) se define como la resistencia última a la tracción de los materiales frágiles de alta resistencia o el límite elástico de materiales dúctiles.

La figura muestra la relación Sa-Sm del material metálico N=10^7, que se normaliza con el límite de fatiga (S-1) y la resistencia última (Su).

Por lo tanto, la relación Sa-Sm bajo la condición de vida igual puede describirse de la siguiente manera:

(Sa/S-1) + (Sm/Sn) = 1

Esta es la curva parabólica de la figura, conocida como curva de Gerber, y los puntos de datos se sitúan principalmente cerca de esta curva.

Otra representación es la línea recta que se muestra en la figura, que se denomina:

n(Sa/S-1) + (Sm/Sn) = 1

La ecuación mencionada anteriormente se conoce como línea de Goodman y todos los puntos de prueba se encuentran generalmente por encima de esta línea.

La forma de línea recta es sencilla y, para una vida dada, la relación Sa-Sm estimada es prudente, lo que la convierte en una elección popular en las prácticas de ingeniería.

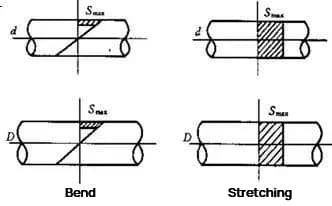

El límite de fatiga de los materiales muestra la siguiente tendencia para diversas formas de carga:

S (flexión)>S (estiramiento)>S (torsión)

Suponiendo el mismo nivel de tensión aplicada, el volumen de la zona de alta tensión en tracción y compresión es igual a todo el volumen de la probeta sometida a ensayo. Sin embargo, en el caso de la flexión, el volumen de la zona de alto esfuerzo es significativamente menor.

Fallo por fatiga viene determinada principalmente por dos factores: la magnitud de la tensión aplicada (una causa externa) y la capacidad del material para resistir el fallo por fatiga (una causa interna). El fallo suele producirse en zonas de gran tensión o en defectos del material.

Cuando la tensión cíclica máxima (Smax) de la figura es igual, el gran volumen de material en la zona de alto esfuerzo durante los ciclos de tracción y compresión aumenta la probabilidad de que se produzcan defectos y se inicien grietas. Por lo tanto, bajo el mismo nivel de tensión, la vida de la probeta bajo carga cíclica de tensión-compresión es más corta que bajo flexión.

En otras palabras, para una misma vida útil, la resistencia a la fatiga bajo ciclos de tracción-compresión es menor que bajo flexión. La vida útil a la fatiga disminuye aún más durante la torsión, pero el volumen tiene poco impacto.

Las diferencias en la vida a fatiga bajo diferentes estados de tensión pueden explicarse por diferentes criterios de fallo, pero no se tratarán más aquí.

El impacto de los diferentes tamaños de las probetas en el comportamiento a fatiga también puede atribuirse a la variación del volumen de la zona de alta tensión.

Cuando el nivel de tensión permanece constante, un mayor tamaño de la probeta se traduce en un mayor volumen de material en la zona de alta tensión.

La fatiga se produce en el punto más débil del material dentro de la zona de alta tensión. Cuanto mayor sea el volumen, mayor será la probabilidad de que se produzcan defectos o puntos débiles.

Por lo tanto, la resistencia a la fatiga de los componentes de gran tamaño es inferior a la de las muestras de pequeño tamaño. Esto significa que, para una vida útil N dada, la resistencia a la fatiga de los componentes de gran tamaño disminuye. Además, bajo un nivel de tensión dado, la resistencia a la fatiga de los componentes de gran tamaño también disminuye.

Del concepto de localidad de fatiga se desprende claramente que una superficie rugosa en la probeta provoca un aumento de la concentración local de tensiones, lo que acorta la vida de iniciación de la grieta.

La curva S-N básica del material se determina midiendo la probeta patrón con un buen acabado, que se consigue mediante un esmerilado fino.

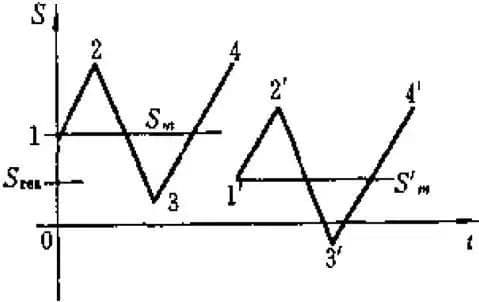

Por regla general, las grietas de fatiga siempre se originan en la superficie. Para mejorar el comportamiento ante la fatiga, se emplean con frecuencia diversos métodos, además de la mejora del acabado superficial. Estos métodos pretenden introducir compresión tensión residual en la superficie de alto esfuerzo del componente, con el objetivo de aumentar la vida a fatiga.

Si la tensión cíclica es como se muestra en la secuencia 1-2-3-4, y la tensión media está representada por Smla adición de una compresión tensión residual Sres dará lugar a un nuevo nivel de tensión de 1′-2′-3′-4′, que es una superposición de la secuencia de tensión original y -Sres. Esto conduce a una reducción de la tensión media a S'mlo que se traduce en una mejora del rendimiento a la fatiga.

Entre los métodos habituales para mejorar la vida a fatiga de los componentes se incluyen el granallado superficial granalladoLa extrusión en frío de las piezas y la introducción de tensiones residuales de compresión en su superficie.

La resistencia del material tiene un impacto directo en su comportamiento ante la fatiga. Una mayor resistencia del material conlleva un menor nivel de tensión cíclica y, por tanto, una mayor vida útil y mejores efectos de prolongación de la vida útil.

El granallado es especialmente eficaz en zonas con gradientes de tensión o concentraciones de tensión en muescas.

Superficie nitruración o de carburación pueden mejorar la resistencia de la superficie del material e inducir tensiones residuales de compresión, lo que contribuye a mejorar el comportamiento frente a la fatiga.

Los resultados de los ensayos indican que los tratamientos de nitruración o carburación pueden duplicar el límite de fatiga del acero. Este efecto es aún más pronunciado en las probetas con muescas.

La curva S-N de los materiales suele obtenerse a temperatura ambiente y en condiciones atmosféricas.

La fatiga en entornos corrosivos como el agua de mar, los ácidos y los álcalis se denomina fatiga por corrosión.

La presencia de medios corrosivos tiene un efecto perjudicial sobre la fatiga.

La fatiga por corrosión es un proceso complejo en el que intervienen acciones mecánicas y químicas, y su mecanismo de fallo es complejo.

Hay varios factores que influyen en la fatiga por corrosión, y la tendencia general es la siguiente:

(1) El efecto de la frecuencia del ciclo de carga es significativo. En entornos no corrosivos, la frecuencia tiene poco efecto sobre la curva S-N de los materiales en un rango de frecuencia relativamente amplio (como 200 Hz). Sin embargo, en entornos corrosivos, a medida que disminuye la frecuencia, aumenta el tiempo experimentado por el mismo número de ciclos, lo que proporciona tiempo suficiente para que la corrosión tenga un impacto significativo en la disminución del rendimiento a fatiga.

(2) La semi-inmersión en medios corrosivos (como el agua de mar) es más desfavorable que la inmersión completa.

(3) Los aceros resistentes a la corrosión con buena resistencia a la fatiga por corrosión se comportan mejor que los aceros al carbono ordinarios, que ven disminuir considerablemente su límite de fatiga, o incluso desaparecer por completo, en ambientes corrosivos.

(4) El límite de fatiga de los materiales metálicos suele aumentar con la disminución de la temperatura. Sin embargo, al disminuir la temperatura, también disminuye la tenacidad a la fractura del material, lo que conduce a la fragilidad a baja temperatura. Una vez que se producen grietas, es más probable que se produzca una fractura inestable. Las altas temperaturas reducen la resistencia de los materialespueden provocar fluencia y son desfavorables para la fatiga. También hay que tener en cuenta que la tensión residual de compresión introducida para mejorar el comportamiento a la fatiga también desaparecerá con el aumento de la temperatura.