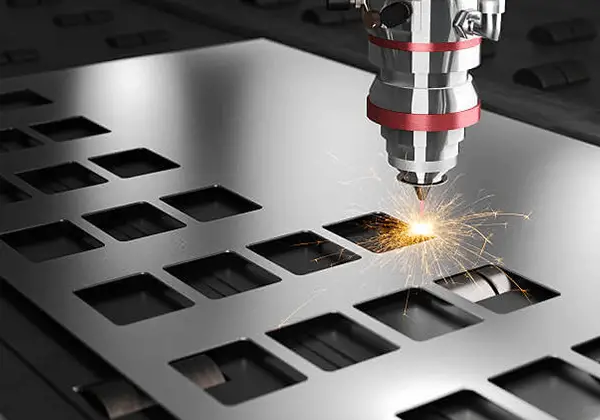

¿Alguna vez se ha preguntado cómo se consigue la precisión en el corte por láser? Este artículo explora los factores cruciales que influyen en la calidad del corte por láser, como el estado de la boquilla, la posición de enfoque y la presión del gas auxiliar. Al comprender estos elementos, obtendrá información para optimizar sus procesos de corte por láser y obtener resultados superiores. Sumérjase y descubra los secretos de los cortes impecables.

La eficacia y la calidad del corte por láser dependen de varios factores críticos:

① Características de la boquilla

② Integridad del anillo cerámico

③ Alineación del cabezal de corte y de la trayectoria óptica

④ Parámetros del gas de asistencia

⑤ Posicionamiento del punto focal

⑥ Velocidad de corte

⑦ Salida de potencia láser

⑧ Características de la pieza de trabajo

Entre estos factores, cuatro son especialmente cruciales para optimizar el rendimiento del corte por láser:

Estos cuatro parámetros constituyen la piedra angular del control del proceso de corte por láser. Las variaciones en otros factores suelen manifestarse a través de su influencia en estas variables principales.

En las siguientes secciones se analizará en profundidad cada uno de estos factores críticos y sus interrelaciones en el proceso de corte por láser.

El tipo de boquilla, la apertura de la boquilla, la integridad de la boquilla, la altura de la boquilla (distancia entre la salida de la boquilla y la superficie de la pieza), etc., afectarán al efecto de corte.

Selección del tipo de boquilla y la apertura en el corte por láser

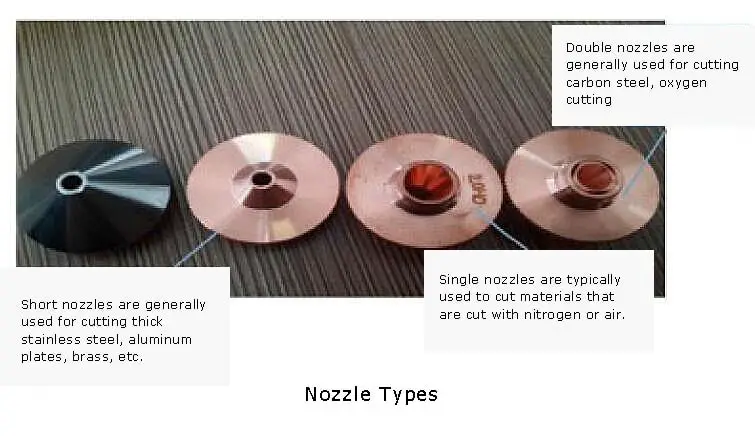

La selección de las boquillas adecuadas es crucial para conseguir una calidad de corte y una eficacia óptimas en los procesos de corte por láser. En la actualidad, se utilizan tres tipos principales de boquillas en aplicaciones industriales: boquillas simples, boquillas dobles y boquillas cortas. Cada tipo ofrece ventajas específicas en función del material, el grosor y los requisitos de corte.

Boquillas de corte simple:

Estas boquillas presentan una gama de tamaños de apertura: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5 y Φ4,0 mm. Las boquillas individuales son versátiles y adecuadas para una amplia variedad de tareas de corte, ofreciendo un buen equilibrio entre calidad de corte y velocidad para muchos materiales.

Boquillas de doble corte:

Las boquillas dobles ofrecen la misma gama de tamaños de apertura que las boquillas simples: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5 y Φ4,0 mm. Estas boquillas cuentan con un diseño de doble flujo, que puede mejorar el rendimiento de corte, especialmente para materiales más gruesos o cuando se requieren velocidades de corte más altas.

Boquillas de corte corto:

Las boquillas cortas están disponibles en tamaños de apertura mayores: Φ3,0, Φ3,5 y Φ4,0 mm. Estas boquillas están diseñadas específicamente para cortar materiales gruesos, ya que ofrecen una dinámica de flujo de gas mejorada y una distancia de separación reducida, lo que puede dar como resultado cortes más limpios y una menor formación de escoria en aplicaciones de corte de alta resistencia.

En principio:

La placa fina adopta la boquilla con una abertura pequeña, y la placa gruesa adopta la boquilla con una abertura mayor.

Corte de boquillas pequeñas:

La superficie de corte será más delgada; cuando se corta la placa gruesa, el área de difusión de gas es pequeña, por lo que no es estable cuando se utiliza.

Corte de boquilla grande:

La boquilla con una sección de corte pequeña es ligeramente más gruesa; el área de difusión del gas es grande, y el caudal de gas es lento, por lo que es estable al cortar.

Comparación de las aperturas de boquilla:

| Apertura de la boquilla | Flujo de gas | Capacidad de eliminación de la masa fundida |

| pequeño | rápido | gran |

| gran | lento | pequeño |

Efecto de la rotura de la boquilla en la calidad del corte

Durante el proceso de corte, cuando la boquilla choca o roza con la pieza, la boquilla se deforma fácilmente.

Cuando la perforación se produce en el agujero o la pieza de corte no se puede cortarLa boquilla es propensa a fundirse y la boca de la boquilla se bloquea, lo que afectará a la calidad del corte.

Si la boquilla se deforma o se funde, se producirán los siguientes efectos adversos:

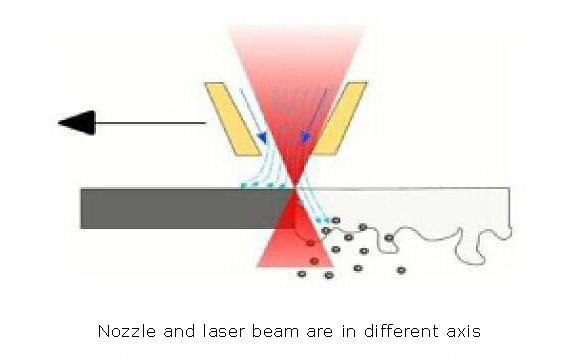

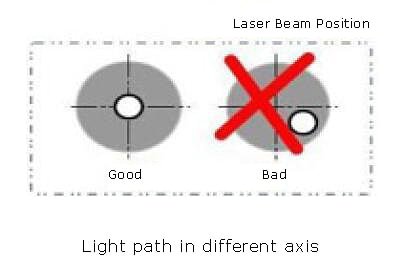

1). La boquilla y el rayo láser están en ejes diferentes

La coaxialidad del centro del orificio de salida de la boquilla y el rayo láser es uno de los factores importantes que afectan a la calidad del corte.

Cuanto más gruesa sea la pieza, mayor será el impacto.

Si la boquilla se deforma o se funde, afectará directamente a la coaxialidad.

Por lo tanto, la boquilla debe almacenarse con cuidado e instalarse correctamente para evitar golpes a fin de evitar deformaciones.

Si es necesario cambiar las condiciones en el momento del corte debido al mal estado de la boquilla, es mejor sustituirla por una nueva.

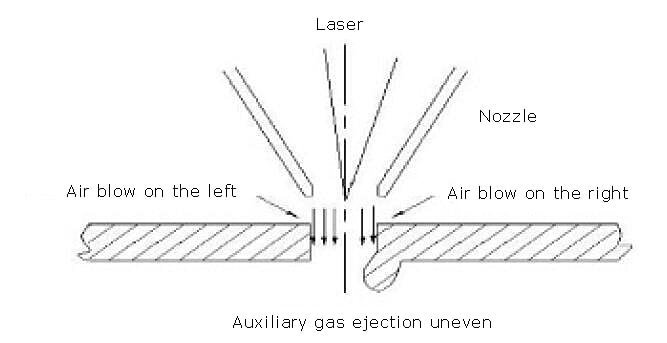

2). Cuando el gas auxiliar sale por la boquilla, la cantidad de gas no es uniforme y se produce un fenómeno en el que un lado se funde o se quema y el otro no.

Al cortar una placa fina de 3 mm o menos, su influencia es pequeña; al cortar más de 3 mm, el efecto es grave y a veces no se puede cortar.

3)Impacto en esquinas afiladas

Cuando la pieza tiene una esquina afilada o un ángulo pequeño, es probable que se produzca una sobrefusión; es posible que no se corten las planchas gruesas.

4). Efecto sobre la perforación

La perforación es inestable, el tiempo no es fácil de controlar, la placa gruesa se fundirá en exceso, y la condición de penetración es difícil de captar, y la influencia sobre la placa fina es pequeña.

El efecto de la distancia entre la boquilla y la pieza en la calidad del corte (la distancia es la distancia entre la salida de la boquilla y la superficie de la pieza).

La separación tiene un gran efecto en la calidad del corte, que a menudo se pasa por alto durante el proceso de corte.

En el corte normal, la altura del seguidor suele ser de 0,8 mm a 1,2 mm.

Demasiado bajo hará que la boquilla choque fácilmente con la superficie de la pieza;

Demasiado alto hará que el flujo de aire de la boquilla se disperse, lo que provocará un cambio en la concentración y la presión del gas auxiliar y, a continuación, una disminución de la calidad de corte.

El cambio en la altura de la boquilla (arriba o abajo) también provoca un cambio en la posición del foco (arriba o abajo) que afecta a la calidad del corte.

Los principales factores que afectan a la altura de seguimiento:

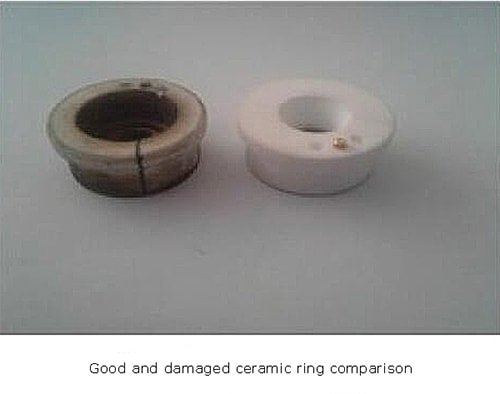

Durante el proceso de corte, cuando el cabezal de corte choca con la pieza levantada, es fácil que el anillo cerámico se agriete o se pulverice.

Cuando el anillo cerámico está agrietado, el gas auxiliar se fuga fácilmente, lo que provoca un flujo insuficiente de gas auxiliar y afecta a la calidad del corte.

Cuando el anillo cerámico se rompe, el operario debe sustituir el nuevo anillo cerámico a tiempo.

Durante el proceso de sustitución, debe prestarse atención a que el anillo de estanqueidad entre el anillo cerámico y el cabezal de corte quede presionado y compactado.

No lo pierda, de lo contrario se producirá fácilmente una fuga de gas auxiliar y afectará a la calidad del corte.

Los principales componentes del cabezal de corte son los espejos de colimación, los espejos de enfoque y los espejos de protección.

Cualquier contaminación de la lente puede afectar el camino de la luzque afecta a la calidad del corte.

Los diferentes ejes del láser y de la boquilla también plantean problemas de transmisión de la trayectoria óptica, lo que también puede provocar fallos de corte.

Principalmente en los siguientes aspectos:

Al cortar diferentes materiales, la posición de enfoque debe ajustarse según los diferentes requisitos del proceso de corte.

La dirección de la posición del punto excéntrico debe distinguirse cuando se da un parámetro de posición de enfoque.

Definimos la posición del foco como 0 en la superficie superior de la hoja.

El foco es negativo por debajo de la superficie superior de la hoja y positivo por encima de la superficie superior de la hoja.

Como se muestra a continuación:

Selección de la posición de enfoque

La posición de enfoque es uno de los cuatro elementos del proceso de corte.

Por lo tanto, es necesario determinar si la posición de enfoque se ajusta correctamente en función de diferentes placas y parámetros de proceso de referencia antes de cada corte.

Los principales factores que afectan a la posición de enfoque son:

Efecto de las especies de gases auxiliares en el proceso de corte

Al seleccionar el tipo y la presión del gas auxiliar de corte, deben tenerse en cuenta los siguientes aspectos:

Efecto de la pureza del gas auxiliar en la calidad de los productos cortados

(1) el efecto de una pureza insuficiente del gas al cortar acero al carbono con oxígeno:

(2) el efecto de una pureza insuficiente del gas cuando corte de acero inoxidable, chapa de aluminio, latón, etc con nitrógeno:

Efecto de la presión del gas auxiliar en la calidad del corte

(1) El gas ayuda a disipar el calor y ayuda a la combustión, y sopla la superficie fundida, de modo que la superficie cortada es de mejor calidad.

(2) El efecto sobre el corte cuando la presión del gas es insuficiente:

(3) La influencia en la calidad del corte cuando la presión del gas es demasiado alta.

Efecto del gas auxiliar en la perforación

(1) Cuando la presión del gas es demasiado baja, no es fácil cortar y el tiempo aumenta.

(2) Cuando la presión del gas es demasiado alta, se produce una explosión en el orificio, lo que hace que el punto de penetración se funda y se forme un gran punto de fusión.

Por lo tanto, generalmente para las chapas de acero al carbono, la presión de la perforación de la chapa fina es mayor, y la presión de la chapa gruesa es menor.

Cuando se perfora la chapa gruesa, la presión del gas y la proporción de aire deben reducirse adecuadamente al chorrear el agujero, y el tiempo de perforación debe alargarse.

Factores que afectan al gas de asistencia:

Cuando la pureza del gas de asistencia es baja, debe aumentarse la presión del gas correspondiente, y viceversa.

A una presión dada, cuanto menor sea el tamaño de los poros, menor será el caudal; cuanto mayor sea el tamaño de los poros, mayor será el caudal.

El tamaño del flujo afecta al efecto de corte y a la capacidad de eliminar la masa fundida.

Cuanto más alta esté la tobera de la placa, más disperso será el flujo de aire; cuanto más baja esté la placa, más concentrado será el flujo de aire.

La cantidad de flujo afecta al efecto de corte y a la capacidad de eliminar la masa fundida.

Si la salida de aire de la boquilla está dañada, el flujo de aire que sale será desigual, lo que afecta directamente a la capacidad de corte.

Los daños en los anillos cerámicos y las juntas pueden provocar fugas de gas, lo que a su vez afecta a la presión y el caudal de aire.

La velocidad es demasiado rápida, por lo que el gas auxiliar no puede eliminar eficazmente la masa fundida, y luego colgará escoria o no puede cortar.

Si se produce una pérdida de potencia del láser, suele ser necesaria más presión para eliminar la masa fundida.

Si el enfoque no es correcto, la energía del láser sobre la placa es incierta.

Se puede entender que si la energía es mucha, se requiere que la presión del aire sea pequeña; si la energía es poca, se requiere que la presión del aire sea mayor.

Si la calidad de la chapa no es buena, afectará directamente al corte;

Si la superficie de la chapa tiene óxido, etc., que no es propicio para la combustión de oxígeno y la eliminación de la masa fundida.

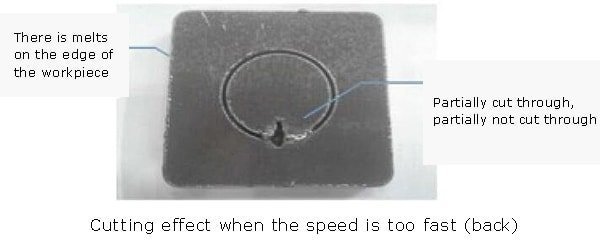

El efecto de una velocidad de corte demasiado rápida

(1) Puede producirse un fenómeno de no corte y pulverización inversa, véase la figura siguiente.

(2) Algunas zonas pueden cortarse, pero otras no.

(3) Toda la cara del extremo es más gruesa, pero no se genera fusión.

(4) La sección de corte se muestra como una veta transversal y la mitad inferior está fundida.

En general, la velocidad de corte es demasiado rápida, la presión del gas es baja y la potencia es escasa, por lo que el corte es insuficiente.

El efecto del avance es demasiado lento

(1) La condición de sobrefusión es causada, y la cara del extremo cortado es áspera.

(2) La hendidura también se ensanchará y fundirá cuando se corte la esquina afilada.

(3) Afecta a la eficacia del corte.

En general, la velocidad de corte es demasiado lenta, la presión de aire demasiado alta y la potencia demasiado grande, por lo que se produce el fenómeno de sobrefusión por corte.

Selección adecuada de la velocidad de avance

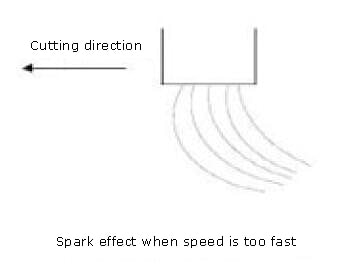

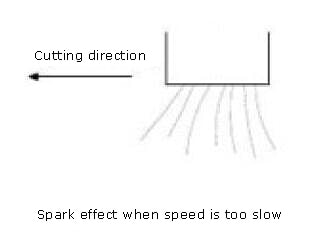

A partir de la chispa de corte, se puede determinar si se puede aumentar o disminuir la velocidad de avance; cuando se ajusta la velocidad de corte correcta, la chispa se propaga de arriba abajo.

Si la chispa está inclinada, la velocidad de avance es demasiado rápida, el gas auxiliar no sopla completamente la escoria y el cabezal de corte se ha desplazado hacia delante.

Las chispas son no difusas y menos, y cuando se condensan juntas, la velocidad es demasiado lenta, y el gas auxiliar sopla excesivamente, por lo que la sección de la pieza es fácilmente áspera.

Ajustando el avance adecuado, la superficie de corte muestra una línea más lisa, y no hay fundidos en la parte inferior.

A) contaminación de la lente

B) la posición de enfoque es incorrecta

C) hay puntos de óxido y manchas de aceite en la superficie del tablero:

La mayoría de los metales ferrosos y no metálico los metales pueden cortarse con láser.

Cada material tiene su propia respuesta al láser (longitud de onda 1,080u).

La idoneidad de cualquier material para el corte por láser depende de la interacción del material con la longitud de onda y la energía del láser.

Obtienen diferentes capacidades de corte, velocidad de corte y calidad.

En general, los elementos que afectan a la capacidad de corte por láser del material son:

El tratamiento de la superficie del material, como el aluminio-cincado, el chapado, el revestimiento, el óxido, la coloración, la pintura y los revestimientos protectores, suele tener un impacto negativo en el corte por láser.

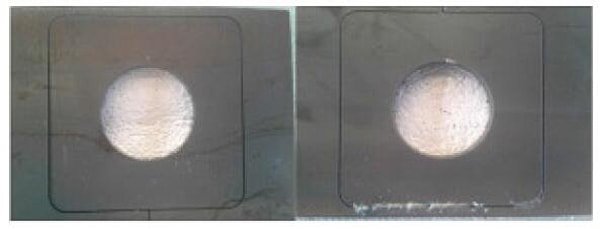

Hay manchas de óxido en la superficie de la chapa (parte delantera) y las manchas de óxido no están cortadas (parte trasera).

Las planchas con manchas bordadas y manchas de aceite en la superficie deben procesarse primero y cortarse después.

Si no se puede limpiar completamente, considere reducir la velocidad de corte, aumentar la presión de aire auxiliar y aumentar la potencia para evitar que la hoja no se pueda cortar.

El corte por láser presenta el fenómeno de absorción de calor y difusión térmica, y la temperatura del material tiene una influencia no desdeñable en la calidad del corte por láser.

En general, cuando la temperatura del material supera los 90 °C, tendrá un efecto adverso en el corte por láser (facilidad de chorreado y sobrefusión).

Para reducir el efecto adverso de los cambios de temperatura en el corte, generalmente se puede utilizar el método de corte por salto.

El llamado corte por salto consiste en cortar un contorno en una zona pequeña y saltar a otras zonas para seguir cortando, de modo que el material de procesado no se caliente demasiado en una zona pequeña.

El arranque y la parada de la máquina y el cambio de dirección del movimiento afectarán a la estabilidad de la calidad de corte.

Es muy necesario añadir un corte de plomo en el corte real.

Los métodos y el ámbito de aplicación se indican en el cuadro siguiente:

| Modo principal | Ámbito de aplicación |

| Línea recta ángulo recto | Hoja de 0,5-3 mm |

| Línea recta con arco | 4-6 mm |

| Conducto tangente recto | 8-16 mm |

La longitud recomendada del cable es la siguiente:

| Espesor de la chapa (mm) | Diámetro redondo (d, mm) | Longitud del cable (a,mm) |

| 1-6 | d<10 | Partiendo del centro del círculo |

| d>10 | 5 | |

| 8-12 | d<20 | Partiendo del centro del círculo |

| d>20 | 10 | |

| 15-20 | d<30 | Partiendo del centro del círculo |

| d>30 | 15 |

Cuando se corta acero al carbono grueso (mayor o igual a 6 mm), es necesario alargar el plomo para evitar que la escoria generada por el granallado del agujero afecte al corte.

Proceso de corte en ángulo agudo

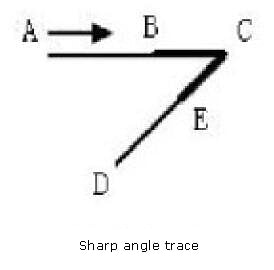

Causas de las quemaduras angulares agudas

Cuando se corta el ángulo agudo, el eje de la máquina se mueve a través de un proceso de desaceleración y aceleración, y la velocidad cambia, mientras que la potencia de salida del láser permanece invariable.

La energía láser concentrada en las esquinas es dos veces mayor que la de la línea de corte.

Las esquinas se quemarán por exceso de calor.

Técnica de tratamiento de ángulos agudos

En el proceso de corte por láser, intente evitar los cambios bruscos de velocidad y dirección, ya que provocarán fácilmente un sobrecalentamiento local de la pieza, lo que afectará a la calidad del corte.

Los ángulos agudos suelen tener los siguientes métodos de procesamiento:

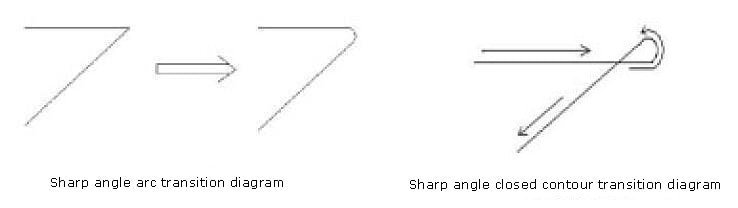

1) Transición con arco circular

Si no hay ningún requisito especial para el ángulo agudo, por lo general es posible utilizar el arco pequeño R1-2mm para la transición.

Los cambios de velocidad y dirección de corte se amortiguan eficazmente.

Como se muestra a continuación:

2) Sobrecorte de transición de contorno cerrado

Como se muestra en la figura, esto añade una trayectoria cerrada de sobrecorte en la esquina como un procedimiento adicional, de modo que la velocidad de corte y la dirección no se cambian bruscamente en las esquinas, a fin de hacer que el calor en todas partes uniforme, por lo tanto, para cortar el ángulo agudo con clara bordes afilados.

Ahora ya conoce los 9 factores que afectan a la calidad del corte por láser, y el método para mejorar la calidad del corte por láser.

Para más detalles sobre el control de calidad del corte por láser, también puede consultar este artículo: Control de calidad del corte por láser (con soluciones probadas)