¿Qué hace que un material se doble sin romperse? El módulo elástico es la clave, ya que influye en cómo responden los materiales bajo tensión. Este artículo analiza cinco factores críticos que afectan al módulo elástico: los elementos de aleación, el tratamiento térmico, el endurecimiento por deformación, la deformación plástica en frío y la temperatura. Los lectores comprenderán cómo influyen estas variables en las propiedades de los materiales, esenciales para las aplicaciones de ingeniería.

El módulo elástico del acero viene determinado principalmente por las propiedades intrínsecas de los átomos metálicos y la estructura de la red cristalina. Esta relación fundamental surge de las fuerzas interatómicas, que dependen en gran medida de la estructura electrónica de los átomos metálicos y de su disposición espacial dentro de la red.

Aunque los elementos de aleación pueden inducir cambios en los parámetros reticulares del acero, su impacto en el módulo elástico suele ser mínimo para la mayoría de las aleaciones de acero convencionales. Este efecto limitado se debe a las alteraciones relativamente pequeñas en el espaciado interatómico y el enlace que se producen con las adiciones típicas de aleación. En consecuencia, los valores del módulo elástico de los aceros aleados y los aceros al carbono tienden a ser bastante similares.

Cuantitativamente, la variación del módulo elástico entre los aceros aleados y los aceros al carbono suele ser inferior a 12%. Esta diferencia relativamente pequeña subraya el predominio de las propiedades inherentes del hierro a la hora de determinar el comportamiento elástico del acero, incluso cuando se alea con cantidades significativas de otros elementos.

Cabe señalar que, si bien el módulo elástico permanece relativamente constante, los elementos de aleación pueden influir significativamente en otras propiedades mecánicas, como el límite elástico, la resistencia a la tracción y la ductilidad, a través de diversos mecanismos de refuerzo (por ejemplo, refuerzo por solución sólida, endurecimiento por precipitación o refinamiento del grano).

Por lo general, el tratamiento térmico ejerce una influencia mínima en el módulo elástico de los metales. Así lo demuestran varias observaciones clave:

Sin embargo, la relación entre el tratamiento térmico y las propiedades elásticas se vuelve más compleja cuando se consideran aleaciones y propiedades mecánicas específicas:

Es importante señalar que, aunque este comportamiento se observa en 60Si2MnA, la universalidad de esta relación en diferentes aleaciones y procesos de tratamiento térmico requiere más investigación. Los ingenieros y científicos de materiales deben tener en cuenta estas posibles variaciones a la hora de diseñar componentes o estructuras que dependan de propiedades elásticas y de cizallamiento precisas, especialmente para aplicaciones de alto rendimiento como muelles o instrumentos de precisión.

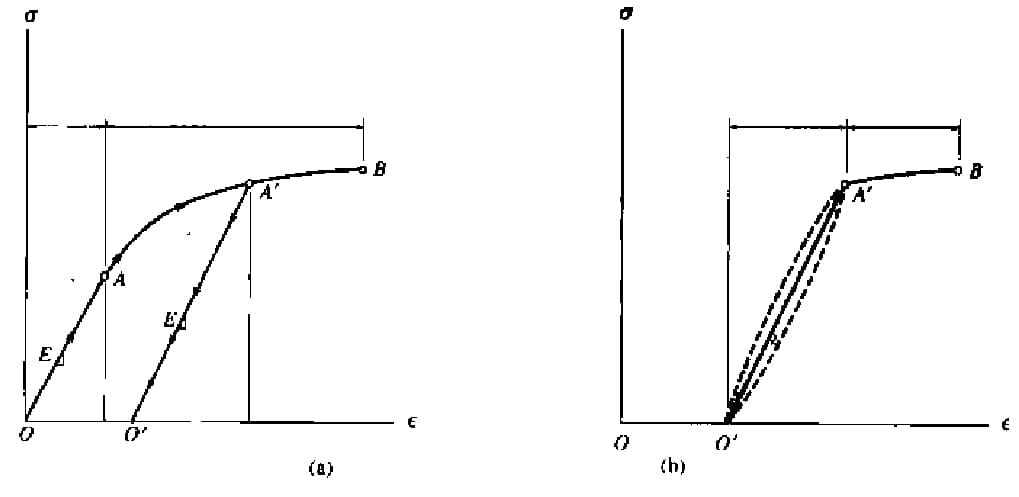

Si la probeta es un material plástico, que se carga hasta la fase plástica y luego se descarga, cuando el material vuelve al estado de equilibrio, la deformación elástica desaparecerá, mientras que la deformación plástica no desaparecerá, lo que dará lugar a una deformación permanente del material, como se muestra en la Fig. a.

Este proceso se denomina endurecimiento por deformación o endurecimiento por trabajo en frío.

Así, aunque el límite proporcional aumenta, la plasticidad se reduce en cierta medida y aumenta la fragilidad.

De la figura a se desprende que antes y después del refuerzo, la línea recta de la sección lineal de la curva tiende a ser paralela, la pendiente es la misma y el módulo elástico es el mismo.

De hecho, el espécimen perderá algo de calor o energía cuando se descarga desde el punto a 'y luego cargado hasta el mismo punto.

Por lo tanto, las curvas del proceso de carga y descarga no coinciden.

Como muestra la línea de puntos de la Fig. b, habrá una zona de histéresis mecánica.

A la hora de seleccionar los materiales de los amortiguadores para estructuras vibratorias o equipos mecánicos, deben tenerse en cuenta las características histeréticas mecánicas.

Diagrama esquemático del proceso de refuerzo del material

La deformación plástica en frío induce una ligera reducción del módulo elástico de los metales, que suele oscilar entre 4% y 6%. Este fenómeno se atribuye principalmente al desarrollo de tensiones residuales dentro de la microestructura del material durante el proceso de deformación.

La magnitud de la deformación plástica influye significativamente en la anisotropía del módulo elástico. A medida que aumenta el grado de deformación, el material muestra una dependencia direccional en sus propiedades elásticas. En particular, el módulo elástico alcanza su valor máximo a lo largo de la dirección primaria de deformación, como consecuencia de la evolución de la textura cristalográfica y la formación de la subestructura de dislocaciones.

Esta alteración del módulo elástico debida a la deformación plástica en frío tiene importantes implicaciones para el conformado en frío de componentes de precisión. La anisotropía inducida y la reducción global del módulo elástico pueden dar lugar a:

Para mitigar estos efectos y lograr un conformado en frío de alta precisión, los fabricantes deben tener en cuenta:

A medida que aumenta la temperatura, las distancias interatómicas dentro de la estructura cristalina del material se amplían, lo que provoca una reducción del módulo elástico. Este comportamiento dependiente de la temperatura es crucial en aplicaciones de ingeniería, sobre todo en entornos de alta temperatura.

En el caso del acero al carbono, un material importante en las aplicaciones industriales, el módulo elástico muestra una notable sensibilidad a la temperatura. Concretamente, por cada 100°C de aumento de la temperatura, el módulo elástico del acero al carbono disminuye aproximadamente entre 3% y 5%. Esta reducción se atribuye al debilitamiento de los enlaces interatómicos y al aumento de las vibraciones atómicas a temperaturas más elevadas.

Sin embargo, es importante señalar que dentro del intervalo de temperaturas de -50°C a 50°C, que abarca la mayoría de las condiciones ambientales de funcionamiento, el módulo elástico del acero permanece relativamente estable. Esta estabilidad de las propiedades elásticas dentro de este rango contribuye al rendimiento predecible y fiable de las estructuras y componentes de acero en condiciones ambientales normales.

El comportamiento del módulo elástico en función de la temperatura tiene importantes implicaciones para el diseño y la selección de materiales en diversas aplicaciones, como los equipos de procesamiento a alta temperatura, los componentes aeroespaciales y las estructuras sometidas a variaciones extremas de temperatura. Los ingenieros deben tener en cuenta estos cambios a la hora de diseñar componentes que funcionarán en amplios intervalos de temperatura para garantizar la integridad estructural y el rendimiento durante toda la vida útil prevista.

Dado que la deformación elástica se propaga en el medio a la velocidad del sonido, la velocidad del sonido en el medio metálico es bastante grande, como 4982m / s en el acero;

En la prueba de impacto de péndulo ordinaria, la velocidad de deformación absoluta es de sólo 4 ~ 5,5 m/s, e incluso en la prueba de impacto de alta velocidad, la velocidad de deformación está dentro del 103m / s.

Bajo tal carga de impacto, la deformación elástica siempre puede seguir el cambio de la fuerza de impacto externa, por lo que la velocidad de deformación no tiene ningún efecto sobre el comportamiento elástico y el módulo elástico de los materiales metálicos.

En las máquinas modernas, la velocidad de deformación de las distintas piezas oscila entre el 10-6 a 106s-1.

Por ejemplo, la velocidad de deformación del ensayo de tracción estática es de 10-5 ~ 10-2s-1 (denominada velocidad de deformación cuasiestática), y la velocidad de deformación de la carga de impacto es de 102 ~ 104s-1, lo que se conoce como alta velocidad de deformación.

Además, hay pruebas de velocidad de deformación media con una velocidad de deformación del 10-2 ~ 102s-1como el martillo de caída y el volante giratorio.

La práctica demuestra que cuando la velocidad de deformación está en el rango de 10-4 ~ 10-2s-1las propiedades mecánicas del material no experimentan ningún cambio evidente y pueden tratarse como una carga estática.

Cuando el índice de carga de deformación es superior al 10-2s-1, las propiedades mecánicas del material cambiarán significativamente, lo que debe tener en cuenta una serie de cambios en las propiedades mecánicas causados por el aumento de la velocidad de deformación.

En la fase de deformación plástica, la deformación aumenta lentamente con el incremento de la velocidad de carga.

Por lo tanto, cuando la velocidad de carga es muy rápida, la deformación plástica no puede llevarse a cabo completamente, lo que se manifiesta como la mejora del límite elástico, límite elástico y otras resistencias a la microdeformación plástica.

También se observa que la deformación plástica bajo la carga de impacto se concentra en algunas zonas locales, lo que refleja que la deformación plástica es extremadamente desigual.

Esta falta de uniformidad también limita el desarrollo de la deformación plástica, haciendo que ésta no pueda llevarse a cabo por completo, con lo que la mejora del límite elástico y de la resistencia a la tracción es mayor y la mejora de la resistencia a la tracción es menor.