¿Qué hace que el rodamiento adecuado sea crucial para el rendimiento de la máquina? La selección de un rodamiento implica tener en cuenta las limitaciones de espacio, la capacidad de carga, la velocidad de rotación, la precisión, la rigidez y los niveles de ruido. Este artículo profundiza en los factores esenciales que los ingenieros deben evaluar para optimizar la selección de rodamientos para diversas aplicaciones. Los lectores obtendrán información sobre cómo elegir el tipo de rodamiento y las especificaciones adecuadas para mejorar la eficiencia y la longevidad de la maquinaria.

Varios tipos de rodamientos tienen características diferentes debido a sus distintos diseños.

Debido a la variabilidad y complejidad de las ubicaciones de instalación y aplicaciones específicas de los rodamientos, no existe un modo fijo para seleccionar un tipo de rodamiento.

Para adaptarse a la posición de instalación específica y a las condiciones de aplicación de un alojamiento determinado, se recomienda considerar exhaustivamente los siguientes factores principales a la hora de seleccionar un tipo de rodamiento.

En el diseño mecánico, se suele determinar primero el tamaño del eje y, a continuación, se selecciona el rodamiento en función del tamaño del eje.

Generalmente, los rodamientos de bolas se utilizan para ejes pequeños. Los rodamientos de rodillos cilíndricos, los rodamientos de rodillos autoalineables y los rodamientos de rodillos cónicos se utilizan para ejes grandes (aunque también pueden utilizarse rodamientos de bolas).

Si el espacio radial del instalación de rodamientos posición es limitada, debe utilizarse un rodamiento con una altura de sección radial menor.

Algunos ejemplos de estos rodamientos son los rodamientos de agujas, algunas series de rodamientos rígidos a bolas, los rodamientos a bolas de contacto angular, los rodamientos de rodillos cilíndricos o de rodillos autoalineables y los rodamientos de pared delgada.

Si el espacio axial de la posición de instalación del rodamiento es limitado, se puede utilizar un rodamiento con una anchura menor.

El tamaño de la carga suele ser el factor decisivo en la selección del tamaño del rodamiento.

La capacidad de carga de los rodamientos de rodillos es mayor que la de los rodamientos de bolas con las mismas dimensiones.

Generalmente, los rodamientos de bolas son adecuados para cargas ligeras o medias, mientras que los rodamientos de rodillos son adecuados para soportar cargas pesadas.

Para cargas puramente radiales, pueden elegirse rodamientos rígidos a bolas y rodamientos de rodillos cilíndricos.

Para cargas puramente axiales, pueden seleccionarse rodamientos axiales de bolas y rodamientos axiales de rodillos cilíndricos.

Cuando existe una combinación de cargas radiales y axiales, generalmente se seleccionan rodamientos a bolas de contacto angular o rodamientos de rodillos cónicos.

Si la carga radial es grande y la carga axial pequeña, pueden elegirse rodamientos rígidos a bolas y rodamientos de rodillos cilíndricos con nervaduras en los anillos interior y exterior.

Si hay una gran deformación del eje o la carcasa y una mala alineación, se pueden seleccionar rodamientos de bolas autoalineables y rodamientos de rodillos autoalineables.

Si la carga axial es grande y la carga radial es pequeña, pueden seleccionarse rodamientos axiales de bolas de contacto angular y rodamientos de bolas de cuatro puntos de contacto.

Si se requiere un rendimiento autoalineable, pueden seleccionarse rodamientos de rodillos autoalineables de empuje.

La velocidad de funcionamiento de un rodamiento depende principalmente de su temperatura de funcionamiento admisible.

Los rodamientos con baja resistencia a la fricción y menor calentamiento interno son adecuados para el funcionamiento a alta velocidad.

Cuando sólo soportan cargas radiales, los rodamientos rígidos a bolas y los rodamientos de rodillos cilíndricos pueden alcanzar mayores velocidades.

Si se soportan cargas combinadas, deben seleccionarse rodamientos a bolas de contacto angular.

Los rodamientos de bolas de contacto angular de alta precisión con un diseño especial pueden alcanzar velocidades muy elevadas.

La velocidad de rotación de los rodamientos axiales es inferior a la de los radiales.

Para la mayoría de las máquinas, los rodamientos con tolerancia de grado 0 son suficientes para cumplir los requisitos del motor principal.

Sin embargo, cuando existen requisitos estrictos en cuanto a la precisión de rotación del eje, como los husillos de las máquinas herramienta, la maquinaria de precisión y los instrumentos, deben seleccionarse rodamientos rígidos a bolas, rodamientos a bolas de contacto angular, rodamientos de rodillos cónicos, rodamientos de rodillos cilíndricos y rodamientos axiales a bolas de contacto angular con mayores niveles de tolerancia.

La rigidez de un rodamiento viene determinada por su deformación elástica bajo carga. En general, esta deformación es muy pequeña y puede ignorarse. Pero en algunas máquinas, como los sistemas de husillos de máquinas herramienta, la rigidez estática y la rigidez dinámica del rodamiento tienen una gran influencia en las características del sistema.

En general, los rodamientos de rodillos tienen mayor rigidez que los de bolas. La rigidez de todo tipo de rodamientos también puede mejorarse mediante un "apriete previo" adecuado.

Por lo general, el ruido y las vibraciones del propio rodamiento son muy bajos. Sin embargo, para motores pequeños y medianos, maquinaria de oficina, electrodomésticos e instrumentos que tienen requisitos especiales de ruido y estabilidad de funcionamiento, se suelen utilizar rodamientos de bajo ruido.

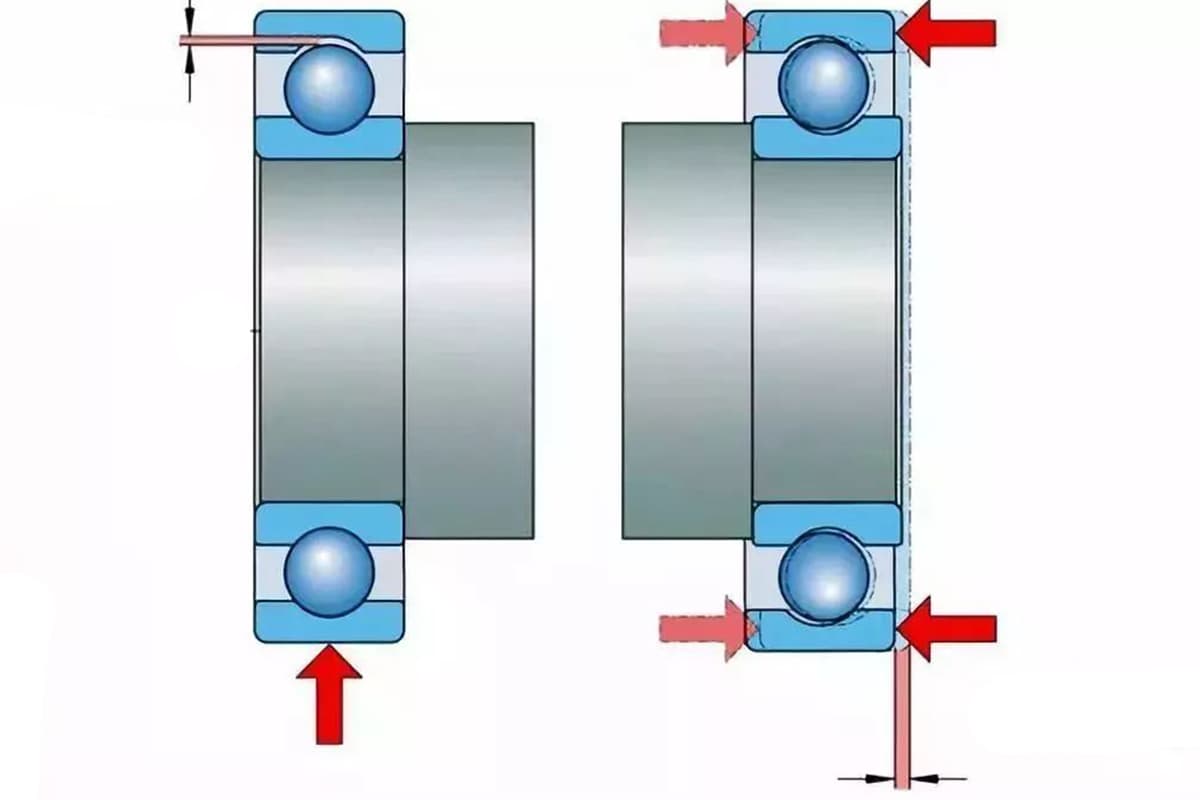

La configuración más habitual para los rodamientos consiste en instalar un conjunto de "rodamientos fijos" posicionados axialmente en un extremo del eje y un conjunto de "rodamientos flotantes" desplazables axialmente en el otro extremo para evitar que el eje se atasque debido a la dilatación y contracción térmicas.

El "rodamiento flotante" comúnmente utilizado es un rodamiento de rodillos cilíndricos sin nervadura en el anillo interior o exterior. En este momento, el ajuste entre el anillo interior y el eje, o el ajuste entre el anillo exterior y el agujero del casquillo puede adoptar un ajuste de interferencia.

A veces, se puede seleccionar un rodamiento rígido de bolas no separable o un rodamiento de rodillos autoalineable como rodamiento flotante, pero se debe seleccionar un ajuste de holgura cuando el anillo interior coincide con el eje o el anillo exterior coincide con el agujero del alojamiento durante la instalación, para garantizar que el anillo interior o el anillo exterior tengan suficiente libertad de movimiento axial.

La resistencia a la fricción de un rodamiento de bolas es menor que la de un rodamiento de rodillos, y la resistencia a la fricción de un rodamiento de contacto radial es menor bajo carga radial pura.

Del mismo modo, bajo carga axial pura, la resistencia a la fricción de un cojinete de contacto axial es pequeña. Bajo la carga combinada, la resistencia a la fricción de un cojinete de contacto angular cuyo ángulo de contacto está cerca del ángulo de carga es la más pequeña.

En instrumentos y máquinas que requieren un par de fricción bajo, es más apropiado elegir rodamientos de bolas o de rodillos cilíndricos.

Además, los rodamientos de par de baja fricción deben evitar los sellos de contacto. Al mismo tiempo, se sugiere utilizar lubricación por goteo de aceite, lubricación aceite-aire u otras métodos de lubricación que favorecen la reducción del desgaste.

Cuando se utilizan rodamientos con agujeros interiores cilíndricos en maquinaria que requiere un montaje y desmontaje frecuente, se recomienda utilizar rodamientos separables de bolas de contacto angular, rodamientos de rodillos cónicos, rodamientos separables de rodillos cilíndricos, rodamientos de agujas y rodamientos axiales.

Los rodamientos con agujeros interiores cónicos pueden instalarse en el gorrón o en gorrones cilíndricos con la ayuda de manguitos de fijación o manguitos de desmontaje, lo que hace que la instalación y el desmontaje sean más cómodos.

En el proceso de selección de rodamientos, es esencial tener en cuenta factores como la durabilidad y la precisión para lograr un rendimiento y una longevidad óptimos. La durabilidad se refiere a la capacidad de los rodamientos para soportar diversas cargas y condiciones de funcionamiento sin sucumbir al desgaste o al fallo.

La precisión, por su parte, se refiere a la exactitud de la rotación de un rodamiento y a la minimización del ruido y las vibraciones durante su funcionamiento.

Para garantizar la durabilidad, es fundamental seleccionar el tamaño, el material y el tipo de rodamiento adecuados en función de los requisitos específicos y las condiciones de funcionamiento. La evaluación de factores como la velocidad, la temperatura y la lubricación puede influir significativamente en la vida útil y el rendimiento general de un rodamiento.

Además, el cumplimiento de las metodologías aprobadas por la ISO para el dimensionado de los rodamientos puede ayudar a garantizar unas capacidades de carga y una esperanza de vida adecuadas para una aplicación determinada.

La precisión en la selección de rodamientos se consigue examinando los requisitos de la aplicación, como la precisión rotacional deseada, la velocidad y las condiciones de carga. La selección de rodamientos con tolerancias y holguras adecuadas, junto con un sellado compatible y una lubricación apropiada, contribuye a mejorar la precisión y la fiabilidad.

En conclusión, es necesario conocer a fondo los criterios de selección de rodamientos para aplicarlos con éxito en diversas industrias. Al tener en cuenta la durabilidad y la precisión en el proceso de selección, los ingenieros y diseñadores pueden optimizar el rendimiento del sistema y prolongar la vida útil de los rodamientos.

Como resultado, se pueden reducir los posibles problemas mecánicos y los costosos procesos de mantenimiento, lo que en última instancia conduce al éxito general de innumerables proyectos y aplicaciones.